Отчет по лабораторной работе №1 «Токарные работы, назначение и у. Отчет по лабораторной работе 1 Токарные работы, назначение и устройство токарновинторезного станка

Скачать 204.96 Kb. Скачать 204.96 Kb.

|

|

Санкт-Петербургский политехнический университет Петра Великого Институт машиностроения, материалов и транспорта Кафедра «Технология конструкционных материалов и материаловедение» ОТЧЕТ по лабораторной работе №1 «Токарные работы, назначение и устройство токарно-винторезного станка» Выполнил студент гр. . Руководитель Кобчиков В. С. «___» __________ 2020 г. Санкт-Петербург 2020 1. Название работы: Токарные работы, назначение и устройство токарно – винторезного станка. 2. Характеристика станка 16К20: Наименование : Токарно – винторезные станки относят к группе универсальных станков, предназначенных для эксплуатации в условиях единичного и мелкосерийного производств. Модель: Цифра «1» в модели станка говорит о том, что данный станок относят к станкам токарной группы. Вторая цифра модели характеризует номер типа станка в рамках группы. Соответственно данным государственной классификации металлообрабатывающего оборудования станок 16К20 принадлежит к шестому типу станков токарной группы – токарным и токарно – винторезным станкам. Буква «К» указывает на то, что станок модернизирован. Последние две цифры модели в виде числа «20» характеризуют высоту расположения оси шпинделя над направляющими станинами (высоту центров) равную 200мм. Это означает, что диаметр заготовки, обрабатываемой на станке 16К20, не может превышать 400 мм. Технологические возможности: Максимальный диаметр заготовки, устанавливаемый над направляющей станиной, составляет 400мм, а над верхней частью суппорта 220мм, максимальная длина обрабатываемой заготовки 1300мм. Мощность привода электродвигателя 10 тысяч Вт, что позволяет снимать значительные припуски при обтачивании заготовок. Наибольшее число оборотов шпинделя 2000 об/мин, что позволяет работать при больших скоростях резания. На станке можно обтачивать и растачивать наружные и внутренние цилиндрические и конические поверхности, нарезать на них резьбу, обрабатывать фасонные и многогранные поверхности при перемещении специальной технологической оснастки. Части и узлы станка: Станина, гитара сменных зубчатых колес, коробка подач, передняя бабка, шпиндель, фартук, продольные и поперечные салазки, четырехпозиционный поворотный резцедержатель, верхний суппорт, выдвигаемая пиноль задней бабки, суппорт, задняя бабка, ходовой винт, ходовой вал, электродвигатель и клиноременная передача привода быстрого перемещения суппорта, правая и левая тумбы. 3. Виды движения узлов станка.

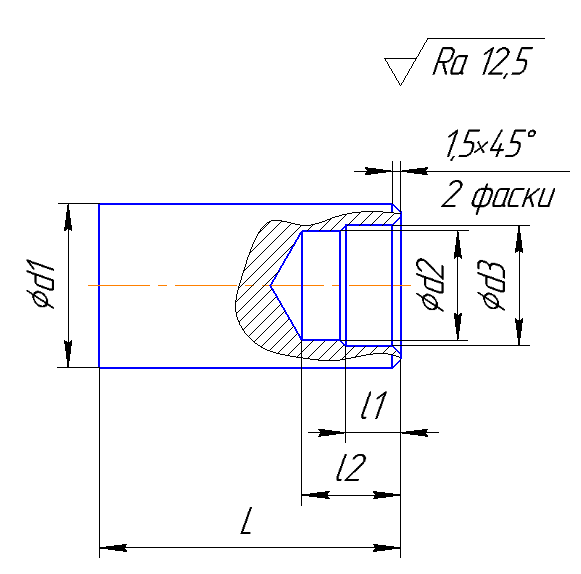

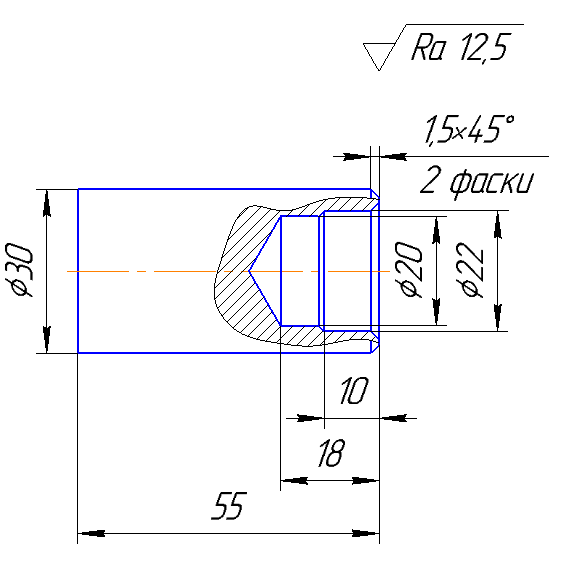

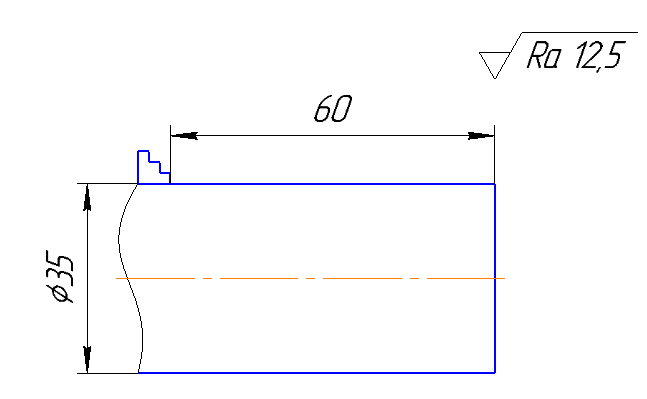

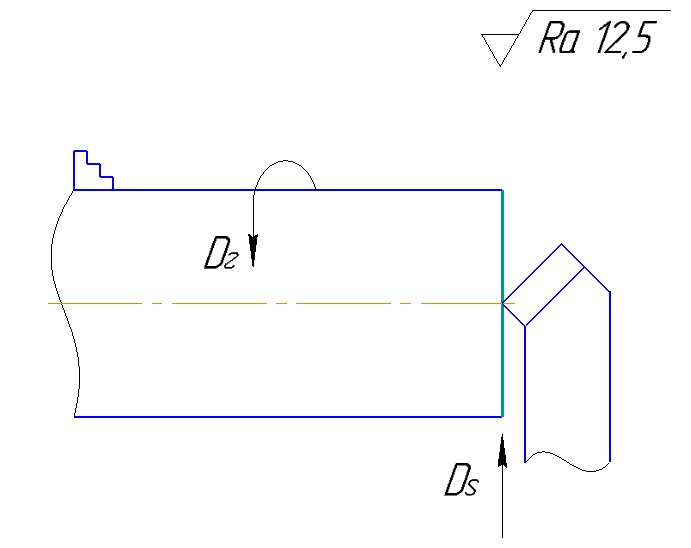

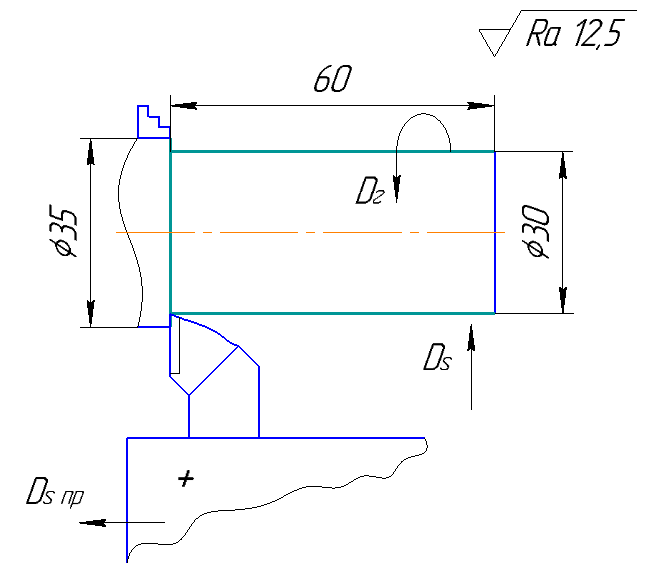

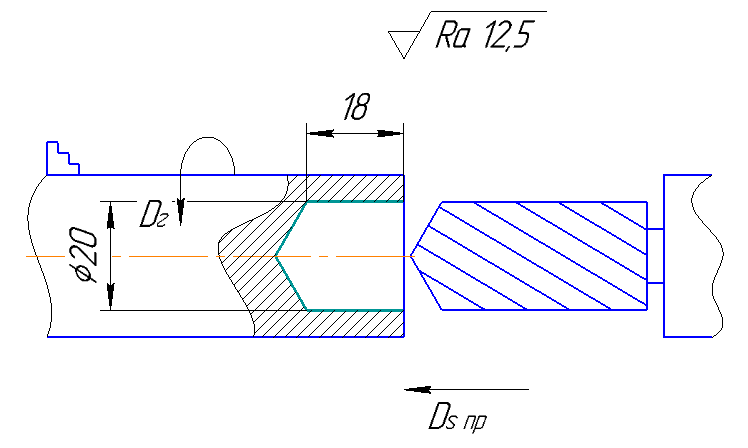

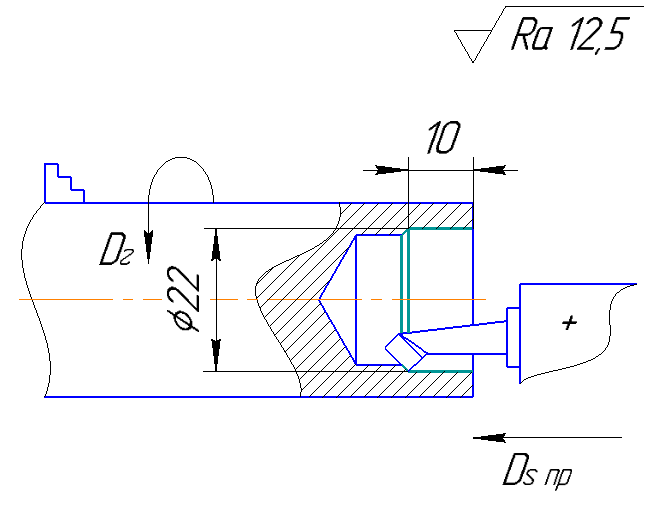

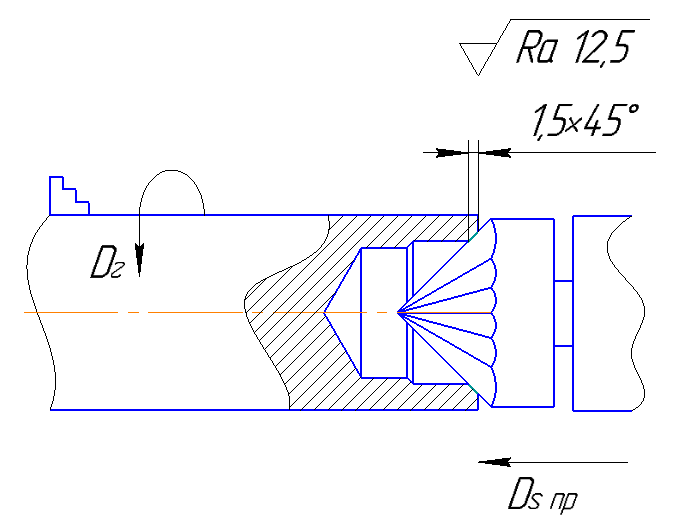

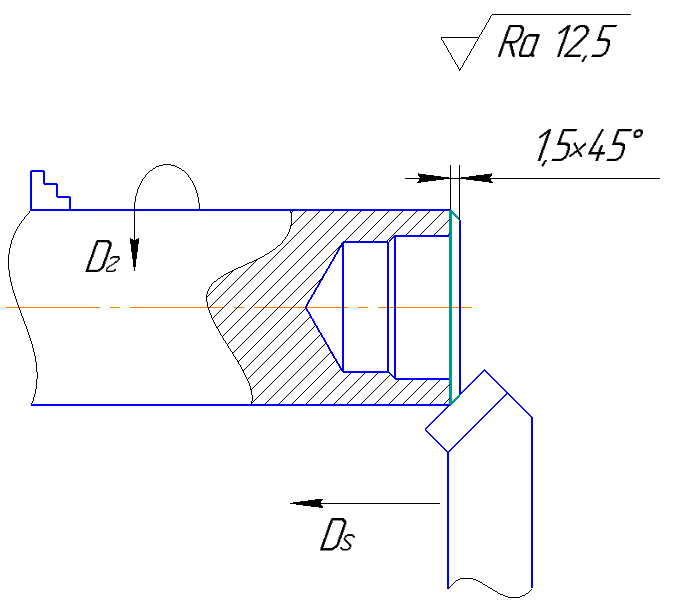

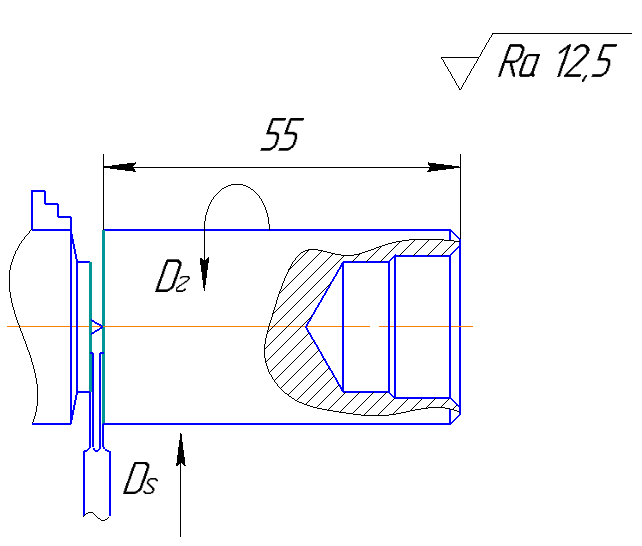

4. Номер, формулировка и исходные данные. Номер задания – 20. Формулировка: Разработать последовательность изготовления детали. Нарисовать технологические эскизы для каждого из переходов обработки. Исходные данные:  L – 55мм. ; l1 – 10мм. ; l2 – 18мм. ; d1 – 30мм. ; d2 – 20мм. ; d3 – 22мм. ; S0 – 0.55мм/об ; v – 90м/мин . 4.1. Чертеж детали.  4.2. Последовательность изготовления детали. 1). Установить и закрепить заготовку.  2). Подрезать торец «как чисто».  3). Точение наружной цилиндрической поверхности проходным упорным резцом и переход на новый диаметр.  4). Сверлить отверстие диаметром 20мм до глубины 18мм.  5). Расточить отверстие до диаметра 22мм на глубину 10мм.  6). Зенковать коническую фаску 1,5 х 45° при помощи зенковки.  7). Точить фаску 1,5 х 45°.  8). Отрезать заготовку, выдерживая размер 55мм.  9). Раскрепить и снять деталь. 4.3. Перечень применяемых при изготовлении детали приспособлений, режущих и измерительных инструментов. Подрезной резец для выравнивания торца заготовки, сверло для получения отверстия, проходной расточный резец для растачивания отверстия до нужного диаметра, сверло с зенковкой для получения на внутреннем отверстии фаски небольшой длины, токарный фасонный резец для получения фаски на наружной цилиндрической поверхности, отрезной резец применяется для отрезания заготовки нужной длины, измерения диаметров и длин производят при помощи штангенциркуля. 4.4. Расчеты. Расчет параметров режима резания: Глубина резания:  Частота вращения шпинделя:  Выбор по паспортным данным станка значений  : : 800 ( 800 (  Расчет фактической скорости резания:  Вывод: Была разработана последовательность изготовления детали, приведены данные о параметрах режима резания при наладке станка и используемой технологической оснастки. |