ТОКАРНЫЕ СТАНКИ. 1. токарные станки

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

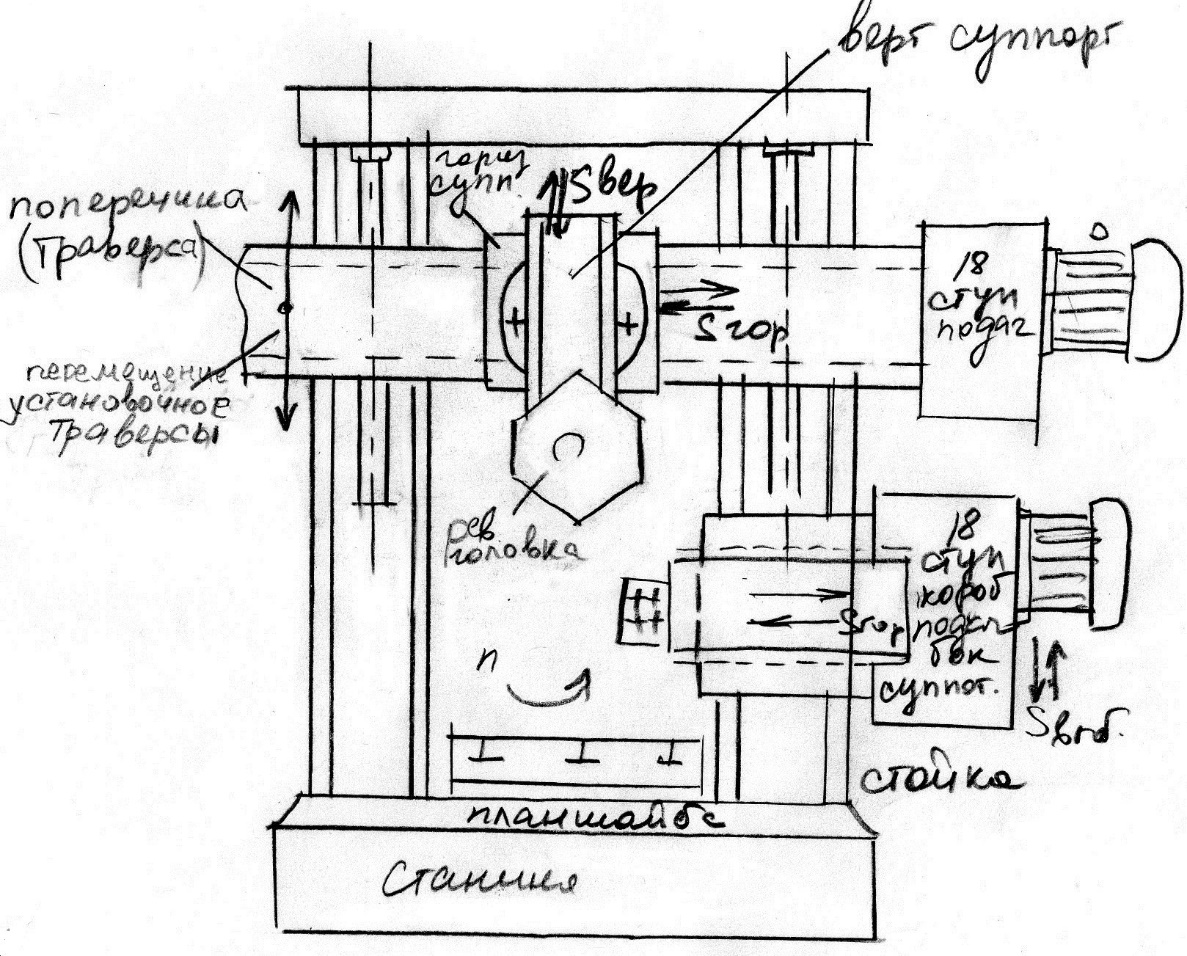

1.ТОКАРНЫЕ СТАНКИ На станках токарной группы обрабатывают детали типа валов, дисков, и втулок, осуществляя обтачивание наружных цилиндрических поверхностей, торцов и уступов, прорезание канавок и отрезку, растачивание отверстий(цилиндрических, конических и фасонных), обтачивание конических и фасонных поверхностей, сверление, зенкерование и развертывание отверстий, нарезание наружной и внутренней резьбы резцом, нарезание резьбы, накатывание рифленых поверхностей Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка  2.ТОКАРНО-РЕВОЛЬВЕРНЫЕ СТАНКИ Токарно-винторезные станки предназначены практически для всех видов токарной обработки. Их отличие-отсутствие ходового винта и задней бабки, вместо которой – продольный или крестовой суппорт, на который установлена револьверная головка. В головках может быть от 6 до 18 гнезд для различных режущих инструментов. - призматические с вертикальной осью поворота и 6-8 гранями Токарно-револьверные станки применяют в серийном производстве для обработки деталей из прутков или из штучных заготовок. На этих станках можно выполнять все основные токарные операции. Перечень составных частей токарно-револьверного станка 1П365Основные узлы станка: 3. коробка подач 5. передняя бабка 6. станина 11. поперечный суппорт 13. револьверная головка 15. револьверный суппорт 17. шкаф с электрооборудованием 3.ТОКАРНО-КАРУСЕЛЬНЫЕ СТАНКИ Применение и преимущества станков токарно-карусельной группыИспользуя токарно-карусельные станки, занимаются обработкой габаритных маховых колес, шестерен и других похожих деталей. Технические возможности таких устройств позволяют совершать следующие технологические операции: точение и растачивание заготовок, имеющих цилиндрическую и коническую конфигурацию; подрезание торцов и их обработку; обработку поверхностей наклонного типа; формирование на поверхности детали канавок кольцевого типа; сверление; развертывание; зенкерование.  Установки карусельного типа состоят из таких конструктивных элементов: станина; стойка (одна или две в зависимости от диаметра планшайбы); планшайба; траверса; вертикальный револьверный резцедержатель; боковой резцедержатель; привод главного движения; привод подачи.    РЕЗЬБОНАРЕЗНЫЕ СТАНКИ Операция нарезания резьбы на токарных станках является одной из наиболее распространеных. При этом используются фасонные резцы, метчики, кромки, гребенки, головки, дисковые и продольные фрезы , а так же накатка роликами и плашками. Кроме того нарезание модульных резьб (на винтах, червяках цилиндрических и глобоидных) в крупносерийном и массовом производстве часто выполняется чашечными резцами долбяками или червячными фрезами по методу обката. Резьбофрезерование производительнее резцовой нарезки, однако менее точное. Поэтому используется для нарезания крепежных резьб или предварительного нарезания резьб в массовом производстве. Назначение и классификация резьбообрабатывающих станков В машиностроении нарезание резьбы производят на токарно-винторезных, винторезно-токарных, сверлильных станках, но в основном на резьбообрабатывающих станках, которые по классификатору относят к пятой группе. Основными типами резьбообрабатывающих станков являются резьбонарезные, резьбофрезерные, гайконарезные, резьбо- и червячно-шлифовальные станки. СВЕРЛИЛЬНЫЕ СТАНКИ Устройство сверлильного станка: Колона; Зажимное устройство шпинделя; Электропривод станка; Механизм подъёма и опускания шпинделя; Кронштейн; Плита; Защитный кожух; Шпиндель; Механизм натяжения клиноременной передачи. В общем парке станков сверлильные составляют примерно 20%. На них выполняются сверление глухих и сквозных отверстий, зенкерование и растачивание, развертывание цилиндрических и конических отверстий, зенкование, подрезка торцев. Кроме того, используя плавающие патроны можно нарезать резьбы метчиками и плашками. Они делятся: -настольные (с ручным управлением) -вертикально-сверлильные -радиально-сверлильные -многшпиндельные с постоянными шпинделями (бывают и с переставными шпинделями) -горизонтально-сверлильные для глубокого сверления -центровальные Основные узлы: 1- фундаментная плита, в которой выполнен резервуар для СОЖ 2- колонна (станина), внутри которой расположен груз 10 противовеса. 3- коробка скоростей 4-электродвигатель 5-коробка подач 6-шпиндельный узел 7-стол 8-винт ручного подъема штока 9-маховик вертикального перемещения шпиндельной гильзы РАДИАЛЬНО-СВЕРЛИЛЬНЫЕ СТАНКИ Станки служат для обработки отверстий в тяжелых корпусных деталях без их переустановки. Основные узлы станка(рис.8):

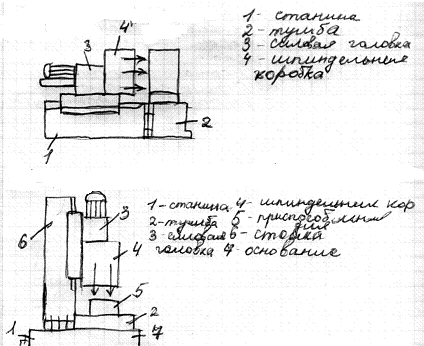

РАСТОЧНЫЕ СТАНКИ нарезание резьбы, внутренней и наружной; сверление отверстий глухих и сквозных ; зенкерование; подрезка торцов заготовок ; торцевое и цилиндрическое фрезерование - Их доля в общем парке примерно 2,5%. Это широкоуниверсальные станки, которые применяются в основном в условиях единичного и серийного производства. На них выполняют черновое и чистовое растачивание отверстий в корпусных деталях, сверление, зенкование и развертывание отверстий, нарезание резьб, фрезерование плоскостей, подрезание торцев и др. В зависимости от характера выполняемых операций, назначения и конструктивных особенностей расточные станки делятся на универсальные и специализированные. В свою очередь универсальные делятся на горизонтально-расточные, координатно-расточные и алмазно-расточные. Наиболее существенным параметром расточных станков , определяющим их типоразмер , является диаметр расточного шпинделя. Отечественные станки бывают с диаметром расточного шпинделя от 80 до 320 мм. Формообразующие движения: вращение шпинделя или планшайбы и движения подач. Подача может сообщаться шпинделю или ползуну планшайбы столу с заготовкой. 1-станина 8-стол(поворотный) 2-вертикальная стойка 9-продольные направляющие 3-шпиндельная бабка 10-продольные салазки 4-расточной шпиндель 11-задняя стойка 5-планшайба на полом шпинделе 12- люнет 6-ползун 13-поперечный стол 7-ползун подачи шпинделя КООРДИНАТНО-РАСТОЧНЫЕ СТАНКИ Станки предназначены для обработки отверстий в деталях с обеспечением высокой точности их взаимного расположения. Можно также выполнить сверление, чистовое фрезерование, разметку, проверку межцентровых расстояний и т.д. Точное измерение расстояний обеспечивается оптическими, оптикомеханическими, электрическими и др измерительными системами. Станки малых и средних размеров делаются одностоечными, крупные – двухстоечными. В одностоечных – шпиндель осуществляет вращение и движение осевой подачи, а крестовой стол с деталью перемещается в двух взаимноперпендикулярных направлениях. У двухстоечных- стол перемещается продольно, а шпиндельная бабка(головка) по направляющим траверсы – в поперечном. Станки имеют высокую жесткость несущей системы, точные направляющие и шпиндельные подшипники, также весьма простую (относительно расточных станков) кинематику. Станки используются в основном производстве и очень широко в инструментальных цехах при изготовлении приспособлений, кондукторов и т.д. АЛМАЗНО-РАСТОЧНЫЕ СТАНКИ Станки предназначены для тонкого(алмазного) растачивания отверстий в корпусных деталях различных назначений. Обеспечивают финишную высокую точность геометрической формы отверстий и микро шероховатость поверхностей. 1-основание 2-станина 3-коробка скоростей и подач 4-шпиндельный узел 5-кронштейн 6-стол ФРЕЗЕРНЫЕ СТАНКИ  Опорную станину. Вертикально установленную стойку. Горизонтальную инструментальную головку. Вертикальную инструментальную головку. Поворотный хобот. Основной рабочий стол. Систему включения. Выносной пульт управления. Гидросистему. Электропривод. Коробку передач. Опорную станину. Вертикально установленную стойку. Горизонтальную инструментальную головку. Вертикальную инструментальную головку. Поворотный хобот. Основной рабочий стол. Систему включения. Выносной пульт управления. Гидросистему. Электропривод. Коробку передач.На станках выполнятся самые разнообразные виды обработки: фрезерование плоскостей, уступов, пазов и канавок(прямых, винтовых, криволинейных), фасонных поверхностей. Из специализированных можно отметить копировально-фрезерные, шпоночно-фрезерные, резьбо-фрезерные, фрезерно-обрезные Специальные фрезерные станки используются в серийном и массовом производстве и служат для фрезерования конкретной детали или нескольких однотипных. КОНСОЛЬНО-ФРЕЗЕРНЫЕ СТАНКИ 1-станина 2-консоль 3-коробка подач 4-поперечные салазки 5-стол на продольных напр.салазок 4 6-коробка скоростей(16ступе- ней) 7-шпиндель 8-хобот с подвеской(серьгой) 9-серьга для дополнительных опор (при работе длинными оправками) КАРУСЕЛЬНО-ФРЕЗЕРНЫЕ СТАНКИ Предназначены для обработки плоскостей у литых, кованых и штампованных заготовок по методу непрерывного фрезерования СТАНКИ ШЛИФОВАЛЬНОЙ ГРУППЫ  ПОНЯТИЕ О ШЛИФОВАНИИШлифованием называют резание металлов абразивными кругами. Шлифовальный круг - пористое тело, состоящее из большого числа абразивных зерен из материалов высокой твердости, скрепленных между собой связкой. На режущих поверхностях круга зерна расположены беспорядочно на некотором расстоянии друг от друга и выступают на различную высоту. Поэтому все зерна работают неодинаково. ОСОБЕННОСТИ ШЛИФОВАНИЯК особенностям шлифования можно отнести высокую скорость резания, размельчение стружки, геометрию режущих зерен шлифовального круга, сильный нагрев шлифуемой поверхности и стружки. Получаемая при обработке поверхность представляет собой совокупность шлифовальных рисок, оставляемых вершинами абразивных зерен круга. СПОСОБЫ ШЛИФОВАНИЯДля осуществления шлифования необходимо, чтобы заготовка и шлифовальный круг имели определенные относительные движения, без которых резание невозможно. При шлифовании главным движением резания является вращение инструмента (рис.3), а движения подачи (они могут быть различными) сообщаются заготовке или инструменту. Различают шлифование периферией круга и торцом круга; в первом случае режущей частью является наружная поверхность круга, образующая которой параллельна оси его вращения, а во втором случае торец круга. В зависимости от расположения и формы обрабатываемой поверхности АБРАЗИВНЫЕ МАТЕРИАЛЫАбразивные материалы делятся на естественные (алмаз, кварц, корунд, наждак, кремень, гранит) и искусственные (нормальный электрокорунд, хромистый электрокорунд, титанистый электрокорунд, монокорунд; карбиды кремния, бора; синтетические алмазы и др.). Основными свойствами абразивных материалов являются твердость, режущая способность, прочность и износостойкость. ПЛОСКОШЛИФОВАЛЬНЫЕ СТАНКИ Плоскошлифовальные станки предназначены для чистовой обработки плоскостей на деталях различных размеров. Главное движение в этих станках – движение вращения шлифовального круга. В зависимости от формы стола, на котором закрепляют заготовку, различают продольную и круговую подачи ее. Когда ширина обрабатываемой плоскости больше ширины круга, заготовке или кругу сообщается поперечная подача. КРУГЛОШЛИФОВАЛЬНЫЕ СТАНКИ И ИХ ОСОБЕННОСТИК круглошлифовальным станкам относятся: круглошлифовальные центровые станки, бесцентрово-шлифовальные станки, внутришлифовальные станки, профилешлифовальные станки. На станках этой группы можно выполнять: шлифование круглых и конических наружных поверхностей, круглых внутренних поверхностей, шлифование профильных поверхностей. Выбор способа шлифование определяется типом производства, конструкцией детали, величиной припуска и требованиями к точности и качеству обработки. ВНУТРИШЛИФОВАЛЬНЫЕ СТАНКИВнутришлифовальные станки предназначены для обработки внутренних поверхностей цилиндрической или конической формы с прямолинейной образующей Круглое внутреннее шлифование осуществляют продольной подачей Sпр шлифовального круга (или заготовки) и врезанием. Для круглого внутреннего шлифования с продольной подачей (рис. 3, г) необходимы те же движения, что и при круглом наружном шлифовании. [2, стр. 209]. Применяют внутреннее врезное и внутреннее бесцентровое шлифование; в последнем случае заготовку не закрепляют. На станках используют следующие методы шлифования отверстий: С продольной подачей, при этом обеспечивается более высокая точность и меньшая шероховатость обработанной поверхности. Врезное с поперечной подачей. Врезное с дополнительным осциллирующим движением круга. Используют для обработки коротких и глухих отверстий. Шлифование с планетарным движением круга, при этом шлифовальный круг кроме вращения вокруг своей оси получает вращательное движение относительно оси шлифуемого отверстия заготовки от специального устройства станка. Диаметр шлифовального круга при внутреннем шлифовании выбирают наибольшим допустимым по условию размещения в обрабатываемом отверстии. АГРЕГАТНЫЕ СТАНКИ. Агрегатный станок - специальный металлорежущий станок, построенный на базе нормализованных, кинематически не связанных между собой узлов (агрегатов). Эти станки применяются в крупносерийном и массовом производстве. На агрегатных станках можно выполнять сверление, рассверливание, зенкерование, растачивание, фрезерование, нарезание внутренних и наружных резьб, некоторые виды токарной обработки. Агрегатные станки в основном используются для изготовления корпусных деталей. ОБЛАСТЬ ПРИМЕНЕНИЯ АГРЕГАТНЫХ СТАНКОВ Агрегатные станки предназначены для обработки сложных и ответственных деталей в условиях серийного и массового производства. Наибольшие технологические возможности станков обеспечиваются в том случае, когда обрабатываемая деталь в процессе резания неподвижна, а главное движение и движение подачи сообщаются режущим инструментам. Этим достигается наибольшая концентрация операции: можно производить обработку деталей одновременно с нескольких сторон многими режущими инструментами при автоматическом управлении рабочим циклом.  |