отчет по слесарной практике. 9. Сверление. Рисунок 1 Спиральные сверла (а, б), элементы сверла (в)

Скачать 285.5 Kb. Скачать 285.5 Kb.

|

|

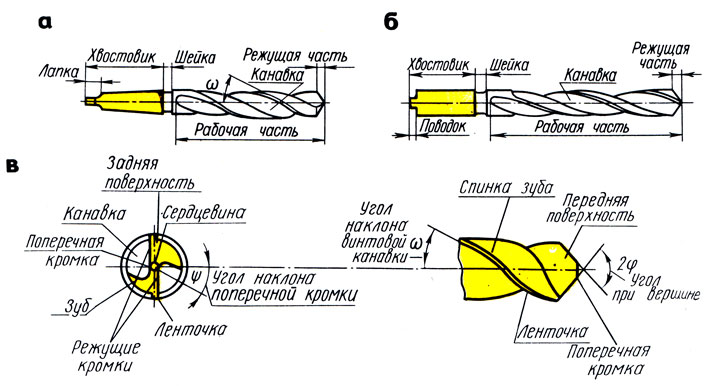

9. Сверление.  Рисунок 9.1 - Спиральные сверла (а, б), элементы сверла (в). Сверлением называется процесс образования отверстий в сплошном материале режущим инструментом - сверлом. Сверление применяется: для получения не ответственных отверстий, невысокой степени точности и невысокого класса шероховатости, например под крепежные болты, заклепки, шпильки и т. д.; для получения отверстий под нарезание резьбы, развертывание и зенкерование. Рассверливанием называется увеличение размера отверстия в сплошном материале, полученного литьем, ковкой, штамповкой или другими способами.

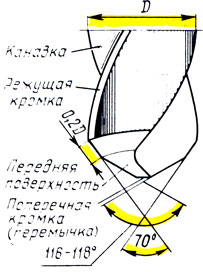

Сверлением и рассверливанием можно получить отверстие 10-го, в отдельных случаях 11-го квалитета и шероховатость поверхности 320 80. Когда требуется более высокое качество поверхности отверстия, его (после сверления) дополнительно зенкеруют и развертывают. Точность сверления в отдельных случаях может быть повышена благодаря тщательному регулированию станка, правильно заточенному сверлу или сверлением через специальное приспособление, называемое кондуктором. По конструкции и назначению различают сверла: спиральные и специальные (перовые или плоские, для кольцевого сверления, ружейные, комбинированные с другими инструментами, центровочные и др.). Для сверления отверстий чаще применяют спиральные сверла и реже специальные. Спиральное сверло - двух зубый (двухлезвийный) режущий инструмент, состоящий из двух основных частей: рабочей и хвостовика.  Риунок 9.2 - Канавки и режущие кромки спирального сверла  . .

Рабочая часть сверла в свою очередь состоит из цилиндрической (направляющей) и режущей частей. На цилиндрической части имеются две винтовые канавки, расположенные одна против другой. Их назначение - отводить стружку из просверливаемого отверстия во время работы сверла. Канавки на сверлах имеют специальный профиль, обеспечивающий правильное образование режущих кромок сверла и необходимое пространство для выхода стружки. Форма канавки и угол наклона со (омега) между направлением оси сверла и касательной к ленточке должны быть такими, чтобы, не ослабляя сечения зуба, обеспечивалось достаточное стружечное пространство и легкий отвод стружки. Однако сверла (особенно малого диаметра) с увеличением угла наклона винтовой канавки ослабляются. Поэтому у сверл малого диаметра этот угол делается меньше, для сверл больших диаметров - больше. Угол наклона винтовой канавки сверла составляет 18 - 45°. Для сверления стали пользуются сверлами с углом наклона канавки 26 - 30°, для сверления хрупких металлов (латунь, бронза) - 22 - 25°, для сверления легких и вязких металлов - 40 - 45°, при обработке алюминия, дюралюминия и электрона - 45°. Расположенные вдоль винтовых канавок сверла две узкие полоски на цилиндрической поверхности сверла называются ленточками. Они служат для уменьшения трения сверла о стенки отверстия, направляют сверло в отверстие и способствуют тому, чтобы сверло не уводило в сторону. Сверла диаметром 0,25 - 0,5 мм выполняются без ленточек. В зависимости от направления винтовых канавок спиральные сверла подразделяют на правые (канавка направлена по винтовой линии с подъемом слева направо, движение сверла во время работы происходит против хода часовой стрелки) и левые (канавка направлена по винтовой линии с подъемом справа налево, движение происходит по ходу часовой стрелки). Левые сверла применяют редко.

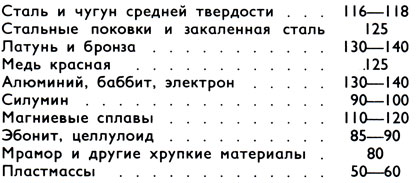

Уменьшение трения сверла о стенки просверливаемого отверстия достигается также тем, что рабочая часть сверла имеет обратный конус, т. е. диаметр сверла у режущей части больше, чем на другом конце у хвостовика. Разность этих диаметров составляет 0,03 - 0,12 мм на каждые 100 мм сверла. У сверл, оснащенных пластинками из твердых сплавов, обратная конусность применяется от 0,1 до 0,3 мм на каждые 100 мм длины сверла. Зуб - это выступающая с нижнего конца часть сверла, имеющая режущие кромки. Зуб сверла имеет спинку, представляющую собой углубленную часть наружной поверхности зуба, и заднюю поверхность, представляющую собой торцовую поверхность зуба на режущей части. Поверхность канавки, воспринимающая давление стружки, называется передней поверхностью. Линия пересечения передней и задней поверхностей образует режущую кромку. Линия, образованная пересечением задних поверхностей, представляет поперечную кромку. Ее величина зависит от диаметра сверла (в среднем равна 0,13 диаметра сверла). Линия пересечения передней поверхности с поверхностью ленточки образует кромку ленточки. Режущие кромки соединяются между собой на сердцевине (сердцевина - тело рабочей части между канавками) короткой поперечной кромкой. Для большей прочности сверла сердцевина постепенно утолщается от поперечной кромки и к концу канавок (к хвостовику). Угол между режущими кромками - угол при вершине сверла 2φ оказывает существенное влияние на процесс резания. При его увеличении повышается прочность сверла, но одновременно резко возрастает усилие подачи. С уменьшением угла при вершине резание облегчается, но ослабляется режущая часть сверла. Величина этого угла выбирается в зависимости от твердости обрабатываемого материала (град):  Сверлильные станки.

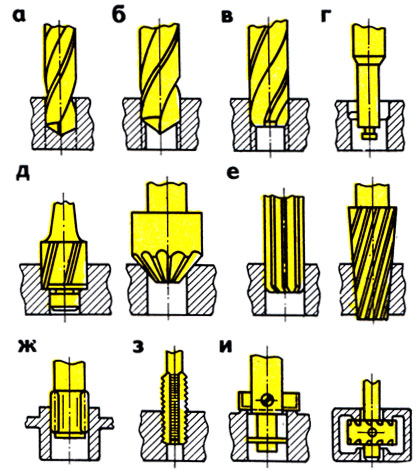

Рисунок 9.4 - Работы, выполняемые на сверлильных станках: а - сверление сквозных и глухих отверстий, б - рассверливание небольших отверстий на большие, в –зенкерование, г - растачивание, д - зенкование, е - развертывание, ж - проглаживание, з - нарезание внутренней резьбы, и – цекование. На сверлильных станках могут быть выполнены следующие работы: 1)сверление сквозных и глухих отверстий; 2) рассверливание отверстий; 3) зенкерование, позволяющее получить более высокие квалитеты и класс шероховатости поверхности отверстий по сравнению со сверлением 4) растачивание отверстий, осуществляемое резцом на сверлильном станке 5) зенкование, выполняемое для получения у отверстий цилиндрических и конических углублений и фасок; 6) развертывание отверстий, применяемое для получения необходимой точности и шероховатости; 7) проглаживание, производимое специальными роликовыми оправками, или развальцовывание, имеющее назначение уплотнения (сглаживание гребешков на поверхности отверстия после развертывания деталей из дюралюминия, электрона и др.); 8)нарезание внутренней резьбы метчиком; 9)цекование-подрезание торцов наружных и внутренних приливов и бобышек.

Рисунок 9.5 - Настольно-сверлильный станок HC-12A: 1 - шпиндельная бабка, 2 - шкив шпинделя, 3 - ступенчатый шкив, 4 - электродвигатель, 5 - вилка, 6 - плита двигателя, 7 - колонна, 8 - кронштейн, 9 - плита, 10, 11, 13 - рукоятки, 12 - шпиндель 14 - упор с нониусом, 15 - рабочий стол Станок НС-12А состоит из следующих основных сборочных единиц и деталей : плиты 9, колонны 7, шпиндельной бабки 7, шпинделя 12, электродвигателя 4. На плите 9 укреплена в кронштейне 8 колонна 7, по которой перемещается вверх и вниз шпиндельная бабка 7. Для перемещения шпиндельной бабки по колонне служит рукоятка 7 7 и для фиксирования ее на нужной высоте - рукоятка 10. Электродвигатель 4 при помощи подмоторной плиты 6 крепят к шпиндельной бабке. На оси электродвигателя находится ступенчатый шкив 3, соединяющийся со шкивом 2 шпинделя клиновидным ремнем. Упором 14 с нониусом устанавливают глубину. Вертикально-сверлильные станки (2118А, 2А125, 2А135, 2А150, 2170) предназначены для сверления, рассверливания отверстий различных размеров, зенкерования, развертывания их и нарезания резьбы. Например, 2170 обозначает: 2 - сверлильная группа, 1 - вертикально-сверлильный тип, 70 - наибольший диаметр сверления. |