нанотехнологии. отчет нано лаба3. Отчёт по лабораторной работе 3 Цель работы Изучение источников артефактов в сканирующей зондовой микроскопии и способов их устранения. Образец для исследования калибровочная решетка tg теория

Скачать 1.3 Mb. Скачать 1.3 Mb.

|

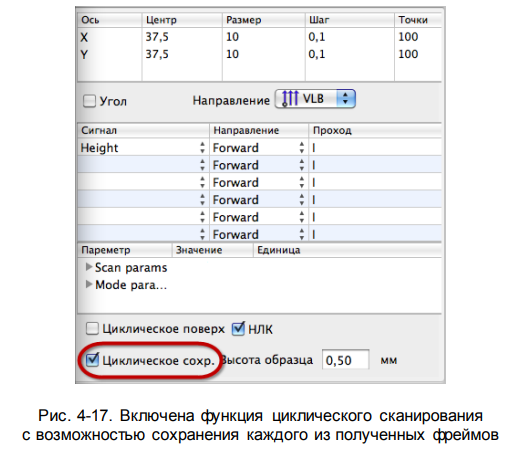

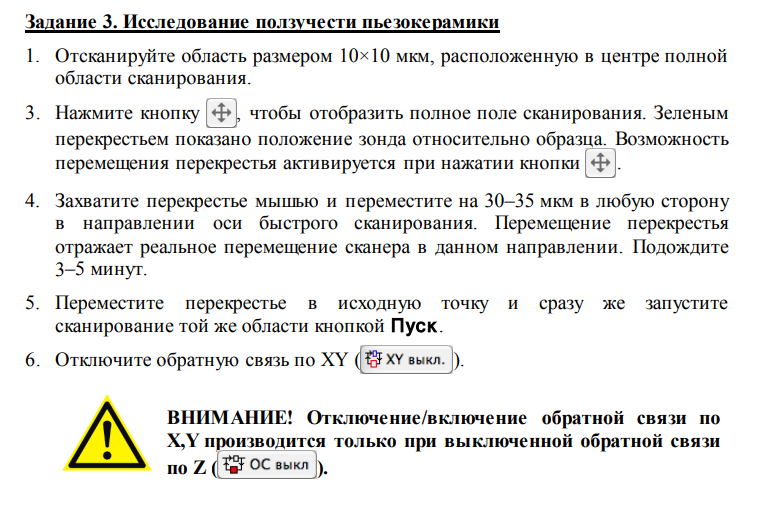

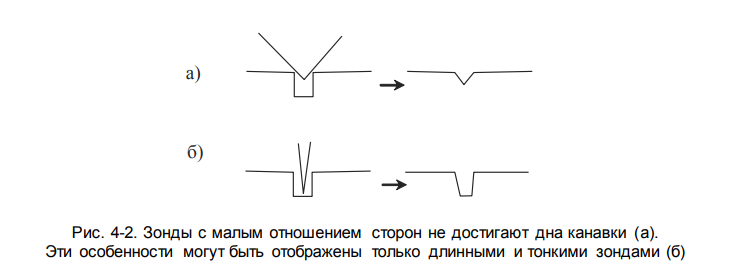

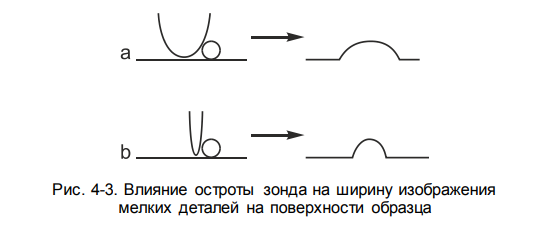

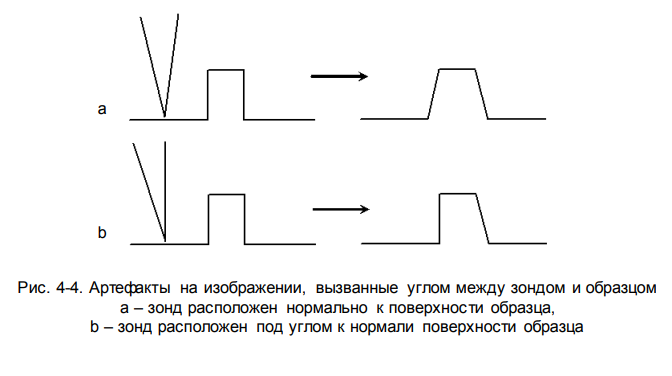

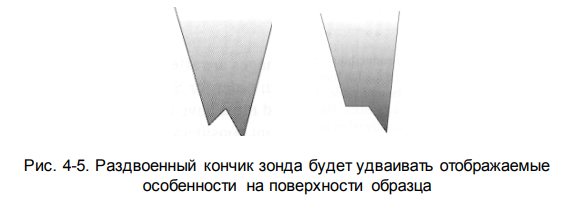

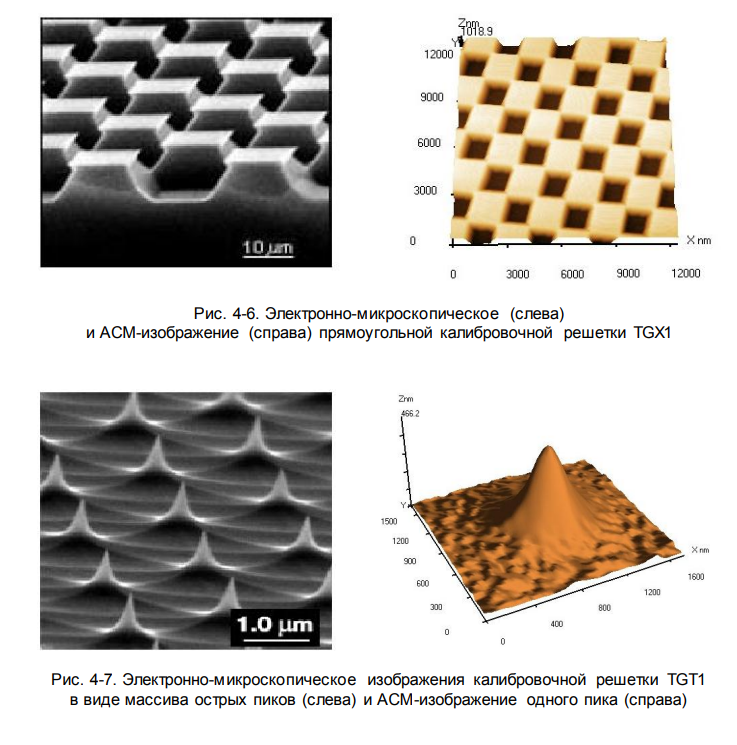

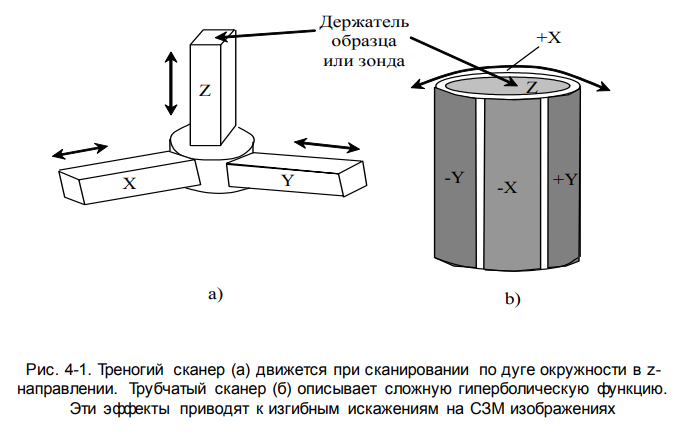

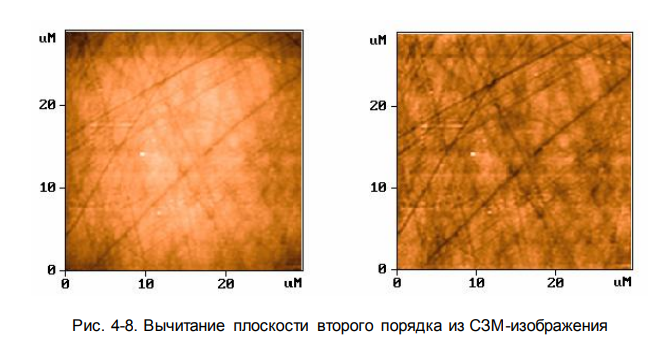

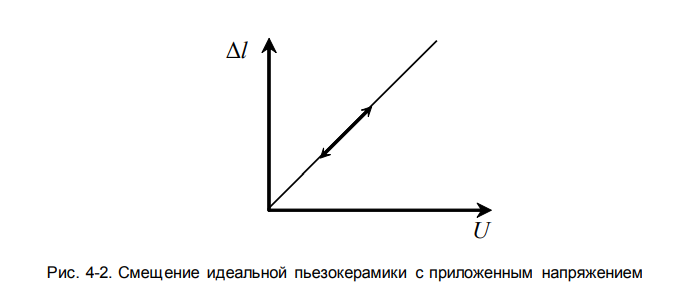

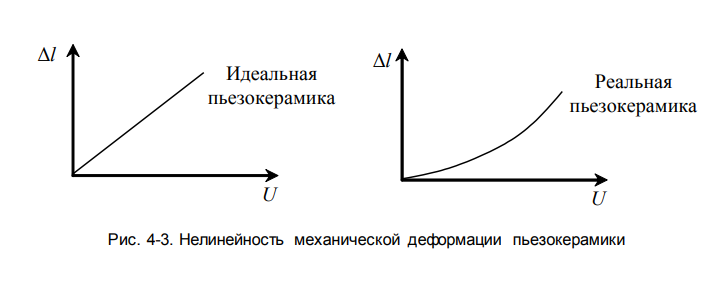

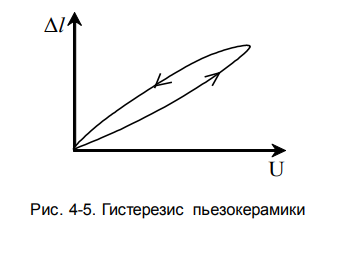

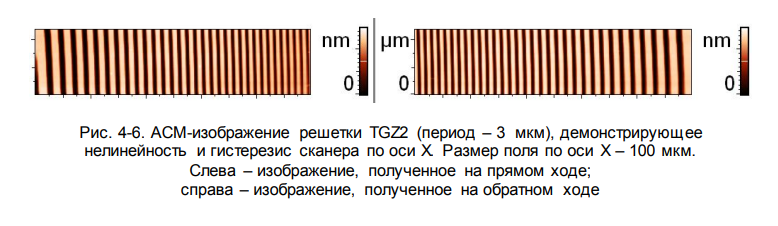

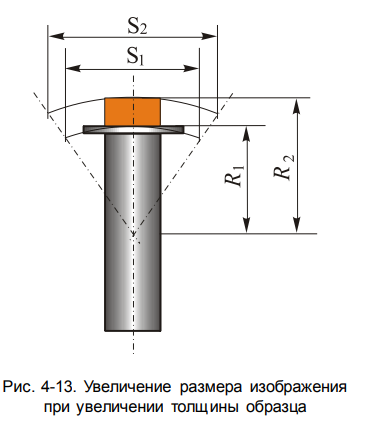

1. Отчёт по лабораторной работе №3 Цель работы: Изучение источников артефактов в сканирующей зондовой микроскопии и способов их устранения. Образец для исследования: калибровочная решетка TGQ1. Теория Целью микроскопического исследования твердых тел, в том числе и методами сканирующей зондовой микроскопии, является получение увеличенного изображения поверхности. Идеальный микроскоп позволяет получать истинное изображение поверхности. Любое искажение, в результате которого получается изображение, отличающееся от истинной поверхности образца, является артефактом. Все аналитические методы исследования содержат артефакты. Исторически, с развитием инструментальной техники и методик исследования, артефакты становились более понятными и минимизировались изменениями в конструкции оборудования, методологии или при интерпретации данных. Сканирующая зондовая микроскопия (СЗМ) также не лишена артефактов. Если они непонятны, то исследователь не может правильно интерпретировать получаемые СЗМ-данные. Это приводит к множеству нежелательных последствий, таких как неспособность правильно оценивать работу прибора и неправильное использование результатов эксперимента. Если артефакты хорошо изучены и выявлена причина их появления, СЗМ-данные могут быть правильно интерпретированы, а полученная информация использована с уверенностью. Существует много источников СЗМ-артефактов. Целью данной лабораторной работы является изучение источников артефактов на СЗМ-изображениях и их правильная интерпретация. На сегодняшний день не существует строгой и полной классификации артефактов сканирующей зондовой микроскопии. Одним из способов классификации является деление их на следующие типы: аппаратно-методические; связанные с образцом; связанные с окружающей средой. Аппаратно-методические источники искажений К аппаратно-методическим источникам искажений относятся в частности искажения, вносимые зондом и сканером. Искажения, вносимые зондом Артефакты, связанные с зондом, возникают на СЗМ-изображении неизбежно. Однако знание геометрии зонда позволяет минимизировать это влияние при интерпретации полученных изображений. Искажения, связанные с формой зонда При отображении резких особенностей геометрия зонда очень важна. Зонд с большим радиусом начинает взаимодействовать с поверхностными особенностями типа ступеньки задолго до того, как центральная ось зонда достигает особенности. Это можно видеть на примере отображения ступеньки, показанном на Рис. 4-1. При этом, если кончик зонда имеет закругленную форму, профиль ступеньки также будет иметь cкругленный, а не острый край (Рис. 4-1, a). Если используется зонд пирамидальной формы, будет казаться, что ступенька имеет угол, равный углу зонда (Рис. 4-1, б, в). Таким образом, для отображения этих особенностей, отношение сторон зонда является критичным. Зонды с большим отношением сторон будут вносить наименьшие искажения.  При отображении глубоких особенностей, типа канавок, форма зонда становится еще более важна. Дно этих особенностей может быть отображено только при использовании длинных и тонких зондов. Зонды с малыми отношениями сторон не будут достигать дна узких канавок (см. Рис. 4-2).  При отображении малых выпуклостей на плоской поверхности (например, квантовых точек) заостренность используемого зонда влияет на ширину изображения. Как показано на Рис. 4-3, зонд с большим радиусом острия начинает взаимодействовать с особенностью задолго до того, как центральная ось зонда коснется образца. Изображение будет значительно шире, чем реальная выпуклость на поверхности образца. При этом высота будет измерена правильно, независимо от геометрии зонда. Зонды для такого типа образцов должны быть острыми, хотя они не обязательно должны быть длинными, как при отображении глубоких или резких особенностей.  Если зонд располагается под отличным от 90о углом к поверхности образца, получающееся изображение будет искаженным. При отображении особенности, которая имеет равные углы с каждой стороны, одна сторона будет казаться более крутой, чем другая (Рис. 4-4).  Разрушение зонда Иногда в процессе получения изображения твердых образцов или неосторожного обращения с зондом может происходить частичное разрушение зонда, приводящее, например, к раздвоению кончика зонда (Рис. 4-5). При использовании такого зонда на получающемся изображении будет наблюдаться сдвоенное изображение каждой особенности на поверхности образца, т.к. в получении изображения попеременно будут участвовать оба кончика.  Загрязнение зонда Если кончик СЗМ зонда загрязнен, например, прилипшими осколками с поверхности образца, результирующее изображение будет изменяться, при этом, как правило, происходит размазывание отображаемых деталей. В некоторых случаях загрязнение может улучшать разрешение. Например, при отображении графита с помощью СТМ с атомным разрешением, зонд может подбирать графит с поверхности. Туннелирование электронов в этом случае происходит между атомами графита (углерода) на зонде и на поверхности образца. Методы восстановления формы поверхности по ее СЗМ-изображению При сканировании поверхностей с неровностями рельефа, сравнимыми с характерными размерами рабочей части зонда, наблюдаются искажениям в СЗМ изображениях. Фактически СЗМ изображения являются сверткой формы поверхности исследуемого образца и зонда, который используется для отображения поверхности. Частично данную проблему позволяют решить методы восстановления СЗМ изображений, основанные на компьютерной обработке СЗМ-данных с учетом конкретной формы. Наиболее эффективным методом восстановления поверхности является метод численной деконволюции, использующий форму зонда, получаемую экспериментально при сканировании тестовых (с хорошо известным рельефом поверхности) структур. Для калибровки и определения формы рабочей части зондов используются специальные тестовые структуры с известными параметрами рельефа поверхности. Виды наиболее распространенных тестовых структур и их характерные изображения, полученные с помощью атомно-силового микроскопа представлены на Рис. 4-6 и Рис. 4-7. Калибровочная решетка в виде острых пиков (массив перевернутых АСМ-зондов) позволяет хорошо прописывать кончик зонда, в то время как прямоугольная решетка помогает восстановить форму боковой поверхности. Комбинируя результаты сканирования данных решеток, можно полностью восстанавливать форму рабочей части зондов.  Искажения, вносимые сканером Конструкции из пьезокерамик, обеспечивающие перемещение по трем координатам x, y (в латеральной плоскости образца) и z (по вертикали), называются сканерами. Существует несколько типов сканеров, наиболее распространенными из которых являются треногий и трубчатый (Рис. 4-1).  В треногом сканере перемещения по трем координатам обеспечивают расположенные ортогонально три независимые пьезокерамики (Рис. 4-1, а). Трубчатые сканеры работают посредством изгиба полой пьезоэлектрической трубки в латеральной плоскости и удлинения или сжатия трубки по оси Z. Электроды, управляющие перемещениями трубки в X и Y направлениях, размещаются в виде четырех сегментов по наружной поверхности трубки (Рис. 4-1, б). Для изгиба трубки в направлении X, на +X керамику подается напряжение для удлинения одной из ее сторон. Тот же самый принцип используется для задания движения в направлении Y. Движение в Z направлении генерируется подачей напряжения на электрод в центре трубки. Диапазон сжатия или растяжения трубки в Z направлении пропорционален длине трубки, в то время как изгиб в X и Y направлениях пропорционален квадрату длины. Как следствие, сканеру может не хватить диапазона перемещений в Z направлении, чтобы измерить элементы с большим перепадом высоты при сканировании большой площади, особенно если образец не выровнен точно перпендикулярно трубке. В трубчатом сканере Z–пьезокерамика, и соответственно закрепленный на ее конце зонд, движется при сканировании по дуге окружности (поверхности второго порядка). Эта дуга определяется физическими размерами сканера и не меняется при изменении скорости сканирования. В результате изображение получается изогнутым, даже когда поверхность образца является плоской. Это искажение может быть удалено из полученного изображения с помощью программной коррекции второго порядка (Рис. 4-8)  Идеальная пьезоэлектрическая керамика деформируется линейно с приложенным напряжением, и при увеличении напряжения и при его уменьшении, как показано на Рис. 4-2. На практике, пьезоэлектрическая керамика не ведет себя в соответствии с линейной моделью.  Под нелинейными свойствами пьезокерамики следует понимать особенности зависимости между управляющим электрическим полем и деформацией пьезокерамического образца, а именно, нелинейность и неоднозначность этой зависимости. Обычно нелинейные свойства керамики разделяют на крип, гистерезис и собственно нелинейность. Также к нелинейным свойствам следует отнести нестабильность чувствительности пьезокерамики. Нелинейность пьезокерамики Реальная пьезокерамика деформируется нелинейно с приложенным напряжением (Рис. 4-3), т.е. удлинение является некоторой функцией от приложенного напряжения: Ufl )( . (1) Нелинейность обусловлена увеличением пьезомодуля на 1020 % с ростом приложенного напряжения.  В случае получения изображений малых участков поверхности, сравнимых с межатомными расстояниями, этот недостаток не так существенен: во-первых, неидеальность поведения невелика ввиду малости диапазона развертки, а во-вторых, большинство важных геометрических параметров, например длины связей, хорошо известны заранее из результатов измерений другими методами. Однако при получении изображений более крупных объектов, например структур, изготовленных методами микротехнологии, нелинейные эффекты могут создавать значительные искажения. Нелинейность пьезокерамики приводит к тому, что объекты одинакового размера в начале и в конце сканируемого изображения будут иметь различные размеры (Рис. 4-4).  Гистерезис Это тип нелинейного поведения, при котором имеет место неоднозначная зависимость удлинения от направления изменения электрического напряжения (Рис. 4-5). Кроме того, из-за гистерезиса керамика может не достигать своей начальной длины после одинакового изменения электрического напряжения в одну и в другую сторону.  Ширина петли гистерезиса для сканера по данной оси зависит от амплитуды управляющего напряжения и толщины стенок соответствующей пьезотрубки. Обычными являются значения 15 – 20 % от диапазона сканера. Гистерезис СЗМ-сканера приводит к сдвигу областей сканирования (и, соответственно, СЗМ-изображений), получаемых при прямом и обратном перемещениях. Поэтому, для исключения искажений СЗМ-изображений поверхности образца, связанных с гистерезисом, следует проводить измерения только при прямом или только при обратном ходе сканера. На Рис. 4-6 приведен пример проявления нелинейности и гистерезиса сканера по оси X.  Рассмотрим основные свойства петли гистерезиса пьезосканера. Предполагается, что на сканер подается периодическое управляющее напряжение треугольной формы. а. Симметричность. На Рис. 4-7 изображены две петли гистерезиса (AnCmA и AnBlA) пьезосканера для разных амплитуд управляющего напряжения. Ветви AnC и CmA получаются друг из друга симметрией относительно центра отрезка AC, который, таким образом является центром симметрии всей петли. Аналогичное утверждение верно для меньшей петли AnBlA и центра отрезка AB. б. Сохранение формы при изменении амплитуды управляющего напряжения. При одинаковой скорости изменения управляющего напряжения ветвь AnB меньшей петли совпадает с начальным участком ветви AnC большей петли (как на Рис. 4-7). в. Сохранение формы при изменении постоянной составляющей управляющего напряжения. Форма петли гистерезиса не зависит от постоянной составляющей управляющего напряжения. На Рис. 4-8 изображена петля гистерезиса 1 для максимальной амплитуды управляющего напряжения. В зависимости от способа подачи напряжения, сканер может оказаться в любой точке (U,X) внутри этой петли. Петли 2,3 и 4 получены при одинаковой амплитуде, но разных постоянных составляющих управляющего напряжения. Эти петли одинаковые, форма их ветвей приблизительно совпадает с начальным участком нижней ветви петли 1. г. Слабая зависимость формы петли гистерезиса от скорости. При уменьшении скорости изменения управляющего напряжения амплитуда движений сканера увеличивается. При этом в достаточно широком интервале значений скорости можно считать, что для петли гистерезиса просто меняется масштаб по оси перемещений. Ползучесть (крип) Крип пьезокерамики (creep – ползучесть) проявляется в медленном дрейфе в направлении последних предшествующих перемещений или замедленном во времени механическом смещении после быстрого изменения напряжения. После приложения ступеньки напряжения может наблюдаться также продолжение смещения. Нелинейная коррекция в плоскости XY Для устранения искажений, связанных с пьезокерамикой, используется нелинейная коррекция движения сканера. Нелинейная коррекция дает хорошие результаты при выполнении следующих условий: 1. Движение сканера периодическое во времени; 2. Между крайними точками траектории движение монотонное. Эти условия всегда выполняются для оси быстрого сканирования. Если размер поля по медленной оси сравним с полным диапазоном сканера по этой оси, программная нелинейная коррекция удовлетворительно работает и для медленного направления. Если же область сканирования мала, для устранения искажений по медленной оси может возникнуть необходимость в повторном сканировании. Программная коррекция сканирования позволяет достигнуть остаточной нелинейности, меньшей 1 %. Обычно, для направления быстрого сканирования остаточная нелинейность составляет около 0,3 %; для медленного – 0,5 %. Влияние гистерезиса и нелинейности на измерения по Z Движение сканера по оси Z определяется рельефом образца: в общем случае это непериодические, немонотонные перемещения с большими перепадами в скорости. Поэтому алгоритм нелинейной коррекции, использующийся для X и Y направлений, по Z малоэффективен. Таким образом, при регистрации рельефа образца по напряжению, подаваемому на Z-секцию сканера, наблюдаются искажения, вызванные и крипом, и гистерезисом, и нелинейностью пьезокерамики. Нелинейность пьезокерамики приводит к тому, что для измерения высоты какого-либо объекта требуется предварительно откалибровать прибор по тестовой решетке с высотой, близкой к высоте этого объекта. Если эта предварительная калибровка не выполнялась, погрешность в определении высоты может составлять десятки процентов. Методы линеаризации характеристик сканеров Существует несколько способов коррекции нелинейности и других искажений, вызванных свойствами пьезокерамики, в сканирующих зондовых микроскопах. Наиболее надежный, но и наиболее дорогостоящий, подход к решению этой проблемы заключается в прямом измерении мгновенного положения сканера и коррекции нелинейности в реальном времени посредством цепи обратной связи. В качестве датчиков перемещения могут использоваться емкостные или тензодатчики, фотодетекторы или оптические интерферометры. В СЗМ НАНОЭДЮКАТОР II используются емкостные датчики перемещения. При использовании емкостных датчиков [Лит. 4-4] две пластины конденсатора располагаются на сканере и на фиксированном расстоянии вблизи сканера. При движении сканера определяется изменение емкости между этими двумя пластинами, обусловленное изменением площади контакта, и соответствующее смещение сканера. Второй, более простой, способ заключается в использовании нелинейных напряжений возбуждения пьезокерамики, так чтобы результирующее смещение сканера было приблизительно линейным. Для этого сканер должен быть предварительно откалиброван, т.е. найдена функция зависимости смещения от приложенного напряжения. Калибровка сканера осуществляется с использованием образцов с периодическими структурами заранее известных размеров (калибровочных решеток). Искажения, связанные с образцом К искажениям, вносимым образцом можно отнести такие, как: загрязнение поверхности; проявление адгезионных сил («липкая» поверхность); слабое закрепление объектов исследования на подложке. Кроме того, при недостаточно жестком креплении зонда или образца (например, при креплении образца на скотч) возникает неконтролируемое взаимное перемещение зонда и образца – механический дрейф. Следует отметить, что отличить механический дрейф от термодрейфа достаточно сложно. Еще одни вид искажений, вызванных образцом, возникает в случае сканирования образцом. При этом на геометрические размеры получаемого изображения в плоскости XY влияет высота расположения измеряемой поверхности образца над поверхностью предметного столика. C увеличением толщины образца, при одинаковом смещении пьезотрубки сканера, увеличивается расстояние, на которое образец смещается в плоскости XY относительно зонда (Рис. 4-13). Таким образом, размер изображения также увеличивается. Для корректировки этого вида искажений в калибровочных параметрах сканера следует учитывать толщину образца.  Искажения, связанные с окружающей средой Среди источников искажений, связанных с окружающей средой, можно отметить следующие: Низкочастотные вибрации; Акустические шумы; Воздушные потоки; Градиенты температуры; Температурная нестационарность; Электромагнитные помехи. Случайные изменения температуры, всегда существующие в лаборатории, приводят к изменению длины элементов конструкции и относительному смещению зонда и образца – термодрейфу. Например, при изменении температуры на ΔТ=1 ºС, пьезотрубка длиной l =20 мм с коэффициентом линейного температурного расширения =2×10-6 К -1 , изменит свою длину на Δl=β. l .ΔT= 40 Å. Плавный температурный дрейф вдоль координаты Z в процессе сканирования приводит к наклону плоскости образца на СЗМ-изображении. Изменение же линейных размеров вдоль координат X и Y, приводящее к взаимному сдвигу зонда и образца в плоскости образца, вызывает изменение масштабов изображения. Задание 1. Определение зависимости поля сканирования от толщины образца 1. Установите образец (калибровочную решетку TGQ1) на предметный столик сканера. Направление периодичности решетки должно совпадать с одной из осей сканирования (X, Y). При установке калибровочной решетки следует иметь ввиду, что полосы решетки параллельны надписи NT-MDT.  2. Переведите образец в крайнее нижнее положение кнопкой remove в окне approach 3. Установите измерительную головку. Проверьте, что обратная связь по XY включена. 4. Найдите АЧХ зондового датчика и установите рабочую частоту генератора (окно Резонанс). 5. Откройте окно подвода Approach. Осуществите предварительный подвод образца к зонду до появления отражения зонда на поверхности образца. Включите обратную связь. Подведите образец к зонду при следующих параметрах: SetPoint |