модернизация конвейера. НИРМ Акбасов. Отчет по научноисследовательской работе магистранта специальности 6М072400 технологические машины и оборудование

Скачать 2.47 Mb. Скачать 2.47 Mb.

|

|

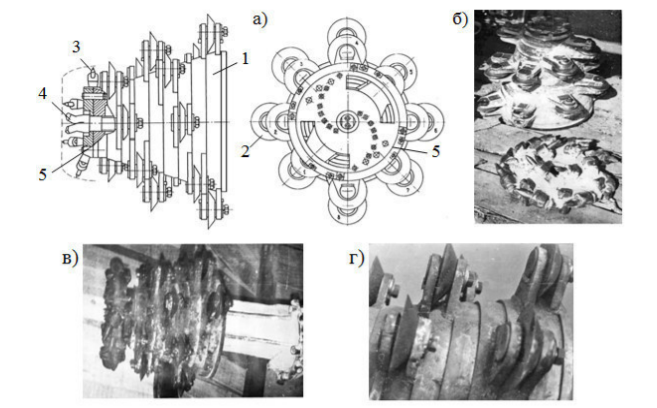

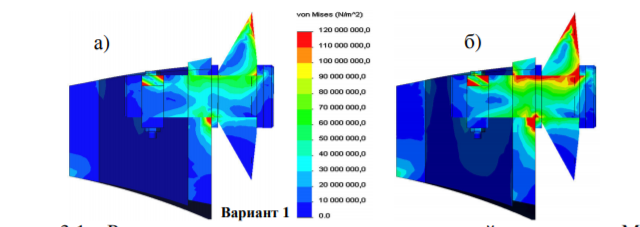

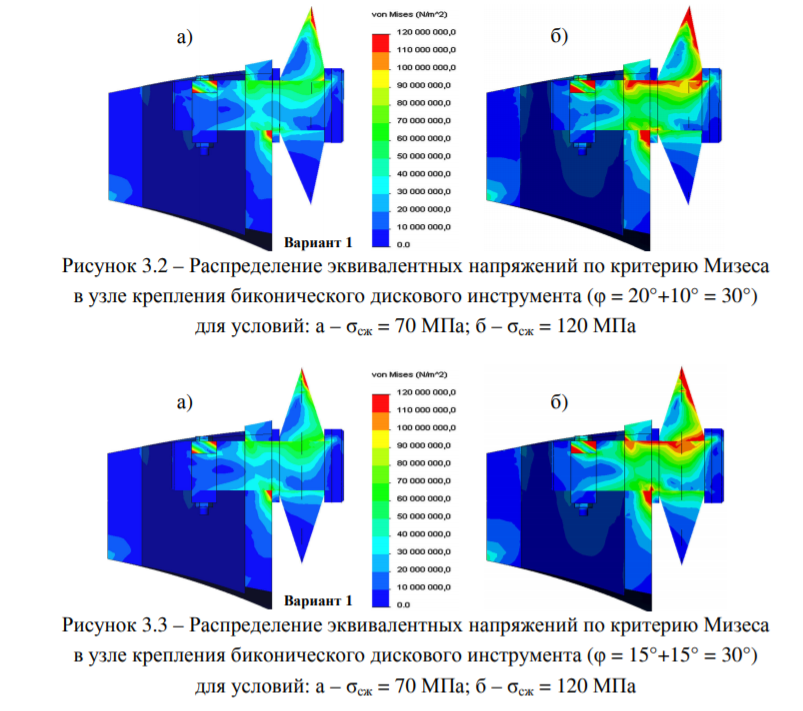

3.1 Последовательность выбора системы разработки Важнейшим показателем, характеризующим эффективность работы проходческих комбайнов, является расход режущего инструмента, так как он влияет на себестоимость проходки и на производительность комбайна, поскольку для замены изношенного рабочего инструмента приходится останавливать комбайн, что снижает коэффициент готовности машины. С увеличением удельного расхода резцов возрастает вероятность работы исполнительного органа с частично изношенным инструментом, что приводит к увеличению удельной энергоемкости процесса разрушения, увеличению динамических нагрузок и аварийности оборудования. Это особенно сказывается при работе по твердым включениям. Таким образом, в связи с низкой прочностью и износостойкостью резцов работа проходческих комбайнов, оснащенных рабочими органами с резцовым инструментом при отработке пластов с твердыми включениями имеет ряд недостатков: большой износ и расход резцов; высокая динамичность работы; малая эффективность или невозможность применения комбайнов для проходки выработок в пластах с наличием большого количества твердых включений с высокой абразивность. В качестве альтернативного варианта повышение производительности и расширения области применения проходческих комбайнов на породы повышенной крепости предложен гидромеханический способ разрушения, заключающийся в комбинированном воздействии на породный массив высокоскоростных струй воды и механического инструмента. Другим направлением создания эффективного пород разрушающего инструмента является использование дискового инструмента, нашедшего применение на рабочих органах буровых, очистных и проходческих горных машин и расширяющего область применения механического способа разрушения угольных пластов и пресекаемых горных пород в диапазоне предела прочности на одноосное сжатие σсж от 12 до 100 МПа и выше. Информация об условиях эксплуатации, свойствах и структуре забойных массивов формирует исходные данные для расчета нагрузок на породы разрушающем инструменте, рабочих органах и выборе типов исполнительных органов проходческих комбайнов избирательного действия. Представляют интерес результаты производственных исследований, в которых использованы дисковые инструменты на рабочих органах проходческих комбайнах избирательного действия для механического способа разрушения углей и крепких горных пород. Общий вид, схемы набора и расстановки пород разрушающих инструментов на опытных образцах рабочих органов представлены на рисунках 3.3 – 1.11 со следующими элементами: 1 – коронка; 2 – дисковый инструмент; 3 – резец; 4 – забурник; 5 – зарубиной диск; 6 – погрузочная лопасть. Методика и условия проведения производственных испытаний реализованы при проведении выработок по рудным и угольным пластам с твердыми включениями и прослойками с пределом прочности на сжатие σсж до 87 МПа и σсж до 112 МПа. Испытания проводились в два этапа. Первый этап включал в себя следования комбайна, оборудованного серийным рабочим органом, второй – экспериментальным рабочим органом, оснащенным дисковыми инструментами. В процессе сравнительных исследований определялись силовые, энергетические показатели работы комбайна и удельный расход рабочего инструмента.   Рисунок 3.3 - Рабочий орган 1-го типа. Основные элементы дискового инструмента имеют следующие геометрические параметры: диаметр D = 0,16 м, угол заострения φ = φ1+φ2 = 30÷35°. Во время испытаний была выявлена трудоемкость прямого забуривания телескопом стрелы рабочего органа из-за высоких осевых нагрузок. Конструкция рабочего органа показала более высокую работоспособность, особенно в режиме запаривания. На рабочем органе с погрузочными лопастями было отмечено налипание песчано-глинистых пород и резкое ухудшение погрузочной способности при работе в воды насыщенных пластах. Удовлетворительная энергоемкость и расширенная область применения проходческих комбайнов по прочности горных пород были получены при эксплуатации коронок. В целом обобщенный анализ известных исследований процесса разрушения горных пород и углей дисковыми инструментами показывает, что его влияние на режимы награждения исполнительных органов различных горных машин носит неоднозначный характер, затрудняющий разработку универсальной модели напряжённо-деформированного состояния отдельных узлов и деталей. Это ограничивает возможности применимости известных методик расчета и проектирования проходческих комбайнов избирательного действия с дисковым инструментом на исполнительных органах. Кроме того, обобщенный анализ современного уровня развития горнопроходческой техники показывает, что в известных научных исследованиях и конструкторских разработках отсутствует информация о совмещении процессов разрушения, дробления негабаритов и погрузки разрушенной горной массы и реализации реверсивных режимов работы коронок на исполнительных органах проходческих комбайнов избирательного действия с дисковым инструментом. Перспективным и важным направлением представляется разработка конструкции модульных блоков с узлами консольного крепления дискового инструмента на многогранных призмах корпусов рабочих органах проходческих комбайнов с целью снижения и повышения эффективности процесса монтажно-демонтажных операций при замене дисковых инструментов в призабойном пространстве. 3.2 Анализ результатов исследований параметров разрушения горных пород исполнительным органом Использование конечно-элементных моделей различных вариантов конструкций консольных узлов крепления дискового инструмента к многогранным призмам (рисунок 3.4) позволяет в режиме статического нагружения при контакте с разрушаемыми забойными массивами определить параметры эквивалентных напряжений по критерию Мизера и деформации. Результаты моделирования напряженно-деформированного состояния консольного узла крепления дискового инструмента представлены на рисунках 3.5.  Рисунок 3.4– Распределение эквивалентных напряжений по критерию Мизеса в узле крепления биконического дискового инструмента (φ = 25°+5° = 30°) для условий: а – σсж = 70 МПа; б – σсж = 120 Мпа. На рисунке представлены зависимости эквивалентных напряжений σэкв от диаметров D сопряженных конструктивных элементов консольных узлов крепления дискового инструмента к трехгранным призмам для разрушения забойного массива горных пород с σсж = 70 МПа. Углы заострения дисков составляют: 1 – φ = 5°+25°; 2 – φ = 10°+20°; 3 – φ = 15°+15°; 4 – φ = 0°+30°. Характерные сечения проходят через лезвия дисков и пересекают следующие сопрягаемые элементы: - для первого варианта, а (диск, ось-цапфа), - для второго и третьего вариантов на рисунках, б, в (диск, цапфа, ось с упорным буртиком). Материал для всех деталей сталь 35ХГСА. Для консольных узлов крепления дискового инструмента к забойным граням трехгранных призм зоны концентрации максимальных эквивалентных напряжений σэкв по критерию Мизера смещены к лезвию дискового инструмента с минимальным объемом в контакте с разрушаемым массивом при статическом нагруженный с минимальным значением для всех типов биконических дисковых инструментов с вариантом крепления гайкой. При этом величина максимальных значений σэкв изменяется от 100 до 120 МПа для горных пород с σсж от 70 МПа до 120 МПа, что значительно ниже предела текучести для стали 35ХГСА (σТ = 490 МПа). Максимальные уровни деформационных перемещений дискового инструмента в сопряженных конструктивных элементах узлов крепления не превышают 0,045 мм. При сравнении зависимостей σэкв от диаметра D по трем вариантам консольных узлов крепления видно, что на участке D = 140 мм для конического диска ϕ = 0°+30°: по вариантам 1 и 2 – σэкв = 105 МПа, а для варианта 3 – σэкв = 100 МПа. При сравнении зависимостей на том же участке D = 140 мм для биконического диска ϕ = 15+15° получаем: для варианта 1 – σэкв = 51 МПа, а для вариантов 2 и 3 – σэкв = 30 МПа, то есть разница 21 МПа или 41%.  Заключение В научно-исследовательской работе обоснованы и исследованы новые технические решения по разработке стреловидного исполнительного органа проходческого комбайна с дисковым инструментом на многогранных призмах для проведения выработок в структурно-неоднородных горных породах, имеющие существенное значение для горного машиностроения. Проведенные исследования позволили получить следующие результаты: 1. Обоснованы технические решения по совершенствованию и выбору конструктивных, кинематических и силовых параметров консольных узлов крепления дискового инструмента на многогранных призмах для совмещения процессов разрушения, дробления и погрузки горных пород при реверсивных режимах работы стреловидного исполнительного органа проходческого комбайна. 2. Установлено, что усилия боковые Px, подачи Py и перекатывания Pz на отдельных дисковых инструментах прямо пропорционально зависят от прочности разрушаемого забойного массива σсж (от 50 до 140 МПа) и при углах наклона продольной оси узла крепления дискового инструмента к оси вращения коронки ϕк (0°, 10° и 18°) соотносятся друг к другу Py = 3,1Pz , Px = 1,22Pz и возрастают как при увеличении шага разрушения tр от 0,03 м до 0,055 м в 1,35 раза, так и при увеличении угла ϕк от 10° до 18° на: 12 % (для диска 1 с ϕ = 5°+25°); 9,9 % (для диска 2 с ϕ = 10°+20°); 8 % (для диска 3 с ϕ = 15°+15°) и 14,4 % (для диска 4 с ϕ = 0°+30°), имеют минимальные значения на биконическом дисковом инструменте (ϕ = 15°+15°), а максимальные – на коническом (ϕ = 0°+30°). 3. Определены зависимости эквивалентных напряжений σэкв на отдельном дисковом инструменте с консольными узлами крепления к многогранным призмам от прочности горных пород, которые описываются полиномами шестой степени для трехгранных и четырехгранных призм с раздельными дисками, и четвертой степени для спаренных дисков на четырехгранных призмах. 4. Выявлены зоны максимальных эквивалентных напряжений σэкв, которые для консольных узлов крепления отдельного дискового инструмента к трехгранным призмам составляют 120 МПа, к четырехгранным призмам составляют 180 116 МПа при раздельном креплении двух дисков и 100 МПа при спаренном креплении двух дисков со смещением зон концентраций к кромкам дисков, поверхностям граней призм, обращенным в зону контакта с забойным массивом, местам расположения шпоночных и шлицевых соединений. 5. Установлено, что зависимости усилий Py, Pz и моментов Mк на отдельных дисковых инструментах от контактной прочности Pк носят прямолинейный характер, а зависимости моментов Mк от угла ρ фиксированных положений поворота коронок описываются полиномами третьей степени для левой коронки и полиномами шестой, четвертой степени для правой коронки. 6. Определено, что зависимости суммарных усилий ΣРyi и крутящих моментов ΣМк на отдельных коронках стреловидного исполнительного органа от угла ρ фиксированных положений поворота коронок описываются полиномами пятой степени с учетом периодичности входа и выхода дисковых инструментов из контакта с породой и реверсивных режимов работы. Список использованной литературы 1. Таразанов, И.Г. Итоги работы угольной промышленности России за 2006 год / И.Г. Таразанов // Уголь. – 2007. – № 3. – С. 23–29. 2. Таразанов, И.Г. Итоги работы угольной промышленности России за 2007 год / И.Г. Таразанов // Уголь. – 2008. – № 3. – С. 39–46. 3. Таразанов, И.Г. Итоги работы угольной промышленности России за 2008 год / И.Г. Таразанов // Уголь. – 2009. – № 3. – С. 45–52. 4. Таразанов, И.Г. Итоги работы угольной промышленности России за 2009 год / И.Г. Таразанов // Уголь. – 2010. – № 3. – С. 34–42. 5. Таразанов, И.Г. Итоги работы угольной промышленности России за 2010 год / И.Г. Таразанов // Уголь. – 2011. – № 3. – С. 37–45. 6. Таразанов, И.Г. Итоги работы угольной промышленности России за 2011 год / И.Г. Таразанов // Уголь. – 2012. – № 3. – С. 40–50. 7. Таразанов, И.Г. Итоги работы угольной промышленности России за 2012 год / И.Г. Таразанов // Уголь. – 2013. – № 3. – С. 78–90. 8. Таразанов, И.Г. Итоги работы угольной промышленности России за 2013 год / И.Г. Таразанов // Уголь. – 2014. – № 3. – С. 53–66. 9. Таразанов, И.Г. Итоги работы угольной промышленности России за январь-декабрь 2014 года / И.Г. Таразанов // Уголь. – 2015. – № 3. – С. 56–71. 10. Таразанов, И.Г. Итоги работы угольной промышленности России за январь-декабрь 2015 года / И.Г. Таразанов // Уголь. – 2016. – № 3. – С. 58–72. 11. Штумпф, Г.Г. Физико- технические свойства горных пород и углей Кузнецкого бассейна: Справочник / Г.Г. Штумпф, Ю.А. Рыжков, В.А. Шаламанов, А.И. Петров. – М.: Недра, 1994 – 447 с. 12. Кузнецов, В.В. Обоснование параметров и разработка исполнительного органа проходческого комбайна, оснащенного дисковым инструментом: автореф. дис. … канд. техн. наук / В.В. Кузнецов. – Кемерово, 1992. – 16 с. 13. Нестеров, В.И. Опыт эксплуатации проходческих комбайнов избирательного действия (на примере шахт ОАО “СУЭК-Кузбасс”) / В.И. Нестеров, А.А. 118 Хорешок, Б.Л. Герике, В.В. Кузнецов, Ю.В. Дрозденко, С.Г. Мухортиков // Горная техника: добыча, транспортировка и переработка полезных ископаемых: каталогсправочник, 2012. – СПб.: Славутич. – С. 20–23. 14. Хорешок, А.А. Выбор технологических схем и оборудования для отработки угольных пластов на шахтах ОАО "СУЭК-Кузбасс" / А.А. Хорешок, Л.Е. Маметьев, А.М. Цехин, В.И. Нестеров, А.Ю. Борисов // Горное оборудование и электромеханика. – 2015. – № 5. – С. 3–10. 15. Хорешок, А.А. Влияние условий эксплуатации горных комбайнов на конструкцию их исполнительных органов / А.А. Хорешок, А.М. Цехин, А.Ю. Борисов // Горное оборудование и электромеханика. – 2012. – № 6. – С. 2–5. 16. Леванковский, И.А. Научные основы создания высокоэффективных инструментов для разрушения горных пород и породосодержащих композитов: автореф. дис. ... докт. техн. наук / И.А. Леванковский. – М., 2000. – 34с. 17. Хорешок, А.А. Производство и эксплуатация разрушающего инструмента горных машин: монография / А.А. Хорешок, Л.Е. Маметьев, А.М. Цехин, А.Ю. Борисов, П.В. Бурков, С.П. Буркова, П.Д. Крестовоздвиженский ; Юрг. технолог. ин-т – Томск : Изд-во Том. политехн. ун-та, 2013. – 296 с. 18. Крестовоздвиженский, П.Д. Повышение прочности тангенциальных поворотных резцов горных очистных комбайнов: дис. …канд. техн. наук / П.Д. Крестовоздвиженский. – Кемерово, 2011. – 199 с. 19. Хорешок, А.А. Опыт эксплуатации рабочего инструмента исполнительных органов горных машин на шахтах Кузбасса / А.А. Хорешок, А.М. Цехин, В.В. Кузнецов, А.Ю. Борисов, П.Д. Крестовоздвиженский // Горное оборудование и электромеханика. – 2011. – № 4. – С. 8–11. 20. Габов, В.В. Особенности эксплуатации проходческих комбайнов на шахтах ОАО «Воркутауголь» / В.В. Габов [и др.] // Горн. оборудование и электромеханика. – 2008. – № 12. – С. 2–6. 21. Белич, Е.В. Испытание нового горно-режущего инструмента в шахтах Воркуты / Е.В. Белич, Л.М. Гусельников, Д.А. Задков, А.А. Подосенов // Горное. оборудование и электромеханика. – 2007. – № 8. – С. 2–5. |