модернизация конвейера. НИРМ Акбасов. Отчет по научноисследовательской работе магистранта специальности 6М072400 технологические машины и оборудование

Скачать 2.47 Mb. Скачать 2.47 Mb.

|

|

НЕКОММЕРЧЕСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО КАРАГАНДИНСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ УДК 622.242.5 Утверждаю: Руководитель УПО ______________Л.М.Султанова «___»________________2020 г. Отчет ПО научно-исследовательской работе магистранта специальности 6М072400 – «ТЕХНОЛОГИЧЕСКИЕ МАШИНЫ И ОБОРУДОВАНИЕ» «Исследование работы исполнительного органа проходческого комбайна КСП32 в условиях шахты Казахстанской» (2 семестр, 1 кредит) Зав.кафедрой ТОМ и С В.В. Юрченко Научный руководитель Н.С. Малыбаев Магистрант Е.Б.Акбасов  Караганда 2020 Караганда 2020Содержание

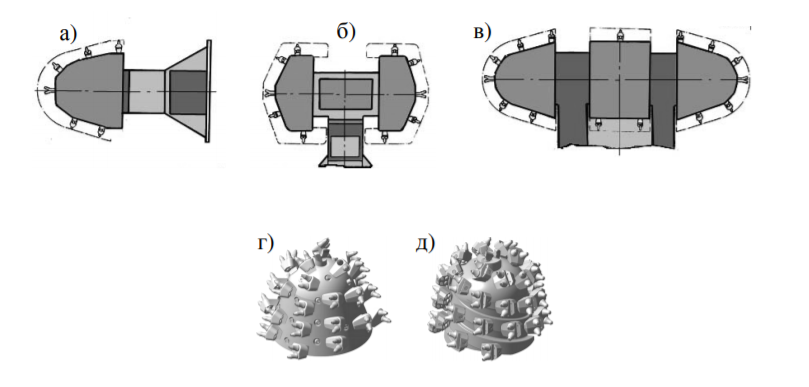

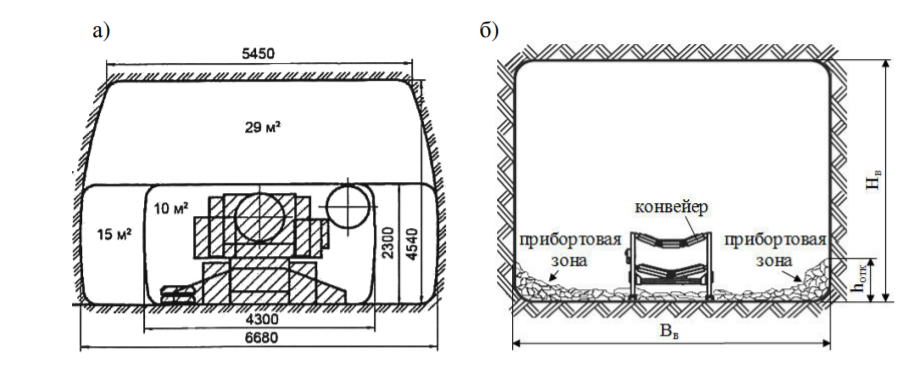

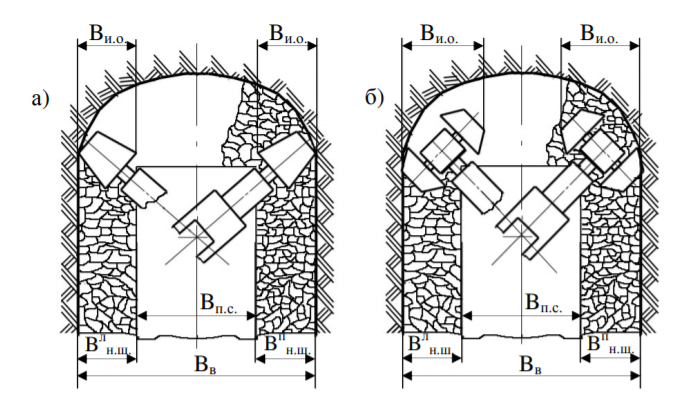

Введение Угольная промышленность является основной сырьевой и энергетической базой для всех отраслей народного хозяйства, а каменный уголь – единственным стратегическим энергоносителем, имеющимся в недрах нашей страны. Обеспечение конкурентоспособности угольных шахт может быть достигнуто путем роста нагрузок на очистные забои до 5 тысяч и более тонн в сутки. Основным фактором, сдерживающим рост нагрузки на современные добычные комплексы, является отставание в подготовке нового фронта очистных работ, т.е. недостаточно высокие темпы проходки при проведении подготовительных выработок. Прохождение выработок механизированным способом при помощи проходческих комбайнов на сегодняшний день является наиболее эффективным, позволяющим уменьшить время технологических операций и повысить темпы проходки до 300 м в месяц и более. Необходимость обеспечения все более высоких темпов проходки приводит к проблеме повышения технического уровня проходческих комбайнов. Применение существующих математических моделей и методов оптимального проектирования этих машин возможно лишь при корректном задании режимов их работы, которые могут быть получены только в результате натурного эксперимента. Данные эксперимента также могут быть использованы при проверке адекватности математических моделей рабочих процессов и обосновании путей дальнейшего совершенствования проходческих машин. Поэтому получение экспериментальных данных о фактических режимах работы двигателя исполнительного органа (ИО) проходческого комбайна, его загруженности и затратах времени на выполнение операций при реализации технологического цикла обработки забоя стреловидным исполнительным органом проходческого комбайна является актуальной научной задачей. Важнейшим звеном в технологическом процессе горнодобывающего предприятия является проведение подготовительных горных выработок, от темпов проходки и качества которых в значительной мере зависит эффективная работа всего добывающего комплекса. Поэтому соответствие конструктивных и режимных параметров исполнительных органов проходческих комбайнов горн геологическим условиям эксплуатации является основным фактором, влияющим на показатели процесса проходки подземных горных выработок. Прочность пород шахты Казахстанской изменяется в очень широких пределах, как по площади, так и по глубине залегания. Предел прочности на сжатие составляет 10–200 МПа, алевролитов 8–140 МПа, аргиллитов 6–70 МПа, каменного угля 8–24 МПа. Процесс разрушения горного массива проходческими комбайнами избирательного действия, несмотря на неоспоримые достоинства комбайновой технологии проведения подготовительных выработок, имеет следующие существенные недостатки: большой выход мелких фракций разрушенного угля вследствие его пера измельчения; за счет этого высокая запыленность воздуха в выработке, в десятки раз превышающая допустимые санитарные нормы; высокая энергоемкость процесса разрушения и большой расход режущего инструмента при разрушении абразивных и крепких включений. Объектом исследования являются экспериментальное получение и анализ характеристик рабочего процесса разрушения забоя исполнительным органом проходческого комбайна, позволяющих оценить эффективность использования комбайна. В задачи исследования входят: Изучить методы получения анализ характеристик рабочего процесса разрушения забоя исполнительным органом проходческого комбайна. 1. Тенденции формирования парка проходческих комбайнов на шахте Казахстанская Проходческим комбайном (ПК) называется комбинированная горная машины для механизированного проведения горных выработок. Применение проходческих комбайнов дает возможность совместить во времени основные технологические операции проходческого цикла: ► отделение горной породы от массива, ее погрузку в транспортные средства, крепление выработанного пространства и пыле гашение в призабойной зоне. Исполнительные органы проходческих комбайнов по конструктивным признакам подразделяются на избирательные (стреловидные), непрерывного действия (качающиеся) и буровые (роторные и планетарные). Отличительный признак этих трех групп заключается в различии схем разрушения забоя. Избирательные исполнительные органы одновременно обрабатывают только часть забоя, которая предопределяется конструктивными размерами коронки. Стреловидный исполнительный орган выполняется в виде подвижной консольной рукояти с резцовой коронкой на конце, имеющей возможность перемещаться в двух взаимно перпендикулярных направлениях. В зависимости от типа коронки стреловидные исполнительные органы подразделяются на органы с коронками коническими, барабанными, сферическими, лучевыми, дисковыми [1]. Качающиеся исполнительные органы представляют собой органы, отбойная часть которых в одном из направлений (по высоте или ширине) соответствует размеру проводимой выработки и имеет возможность совершать качательные движения в вертикальной или горизонтальной плоскостях для обработки всей площади забоя. Эти исполнительные органы подразделяются на: буровые, корончатые и комбинированные. Горно-подготовительные работы должны обеспечивать своевременную подготовку выемочных столбов при раскройке полей шахт. Интенсификация проходческих работ на шахте Казахстанская осуществляется путем использования проходческих комбайнов непрерывного и избирательного действия. Темпы проведения выработок этими комбайнами составляет от 390 до 907 м/мес. Проходческие комбайны избирательного действия со стреловидными исполнительными органами, проигрывая по скорости проведения горных выработок комбайнам непрерывного действия, обладают, вместе с этим, способностью адаптироваться к разрушению структурно-неоднородных забойных массивов и к изменению формы, размеров сечения выработок [2]. На шахте Казахстанская в эксплуатации в период с 2007 по 2012 годы находились комбайны 1ГПКС, П110, КП21, СМ-130, DBT Bucyrus, MD-1100, Bolter Miner MB670, Sandvik MR340, Joy 12CM30, Joy 12CM18, Joy 12CM15 [2]. С течением времени структура парка комбайнов существенно изменилась. За этот же период, например, количество комбайнов 1ГПКС в объединении уменьшилось в 12,5 раз, а темпы проходки ими выработок снизились с 357 м/мес до 160 м/мес [3]. Динамика изменения парка проходческих комбайнов свидетельствует о том, что с 2007 по 2012 годы количество комбайнов КП-21 производства АО «Копейский машзавод» возросло с 14,5% до 52%. Анализ парка комбайнов в объединениях Кузбасса показывает, что техническая политика этих угольных компаний ориентирована на широкое применение проходческих комбайнов КП21. 1.2 Оценка функциональных возможностей существующих конструкций исполнительных органов проходческих комбайнов избирательного действия От совершенства конструкции исполнительного органа существенно зависят производительность и эффективность проходческих комбайнов. Именно процесс взаимодействия исполнительного органа с разрушаемым массивом определяет удельные энергозатраты разрушения, характер и величину внешних нагрузок, действующих от разрушаемого массива на комбайн, а, следовательно, оказывает значительное влияние на производительность и надежность проходческого комбайна. Основными классификационными признаками исполнительных органов являются схемы обработки и разрушения забоя, а также конструктивное исполнение рабочего органа [4]. Проходческие комбайны избирательного действия разрушают угольный массив сплошным фрезерованием резцами, установленными на исполнительном органе, выполненном в виде коронки, расположенной вдоль продольной или поперечной оси комбайна (рисунок 1.1) [4].  Рисунок 1.1 – Конструктивные формы исполнительных органов проходческих комбайнов: а – продольно-осевая (радиальная); б – поперечно-осевая (аксиальная); в – аксиальная (комбинированная); г, д – варианты промышленных образцов радиальных коронок. На шахте Казахстанская ведутся работы по проектированию новых конструкций коронок для комбайнов со стреловидным исполнительным органом. Это позволит совместить в одной конструкции две коронки: угольную и породную [4]. Характерной особенностью работы проходческих комбайнов избирательного действия является невозможность точного воспроизведения заданного профиля выработки и, как следствие, значительные переборы породы (до 20 % от площади проходимой выработки) даже при наличии автоматизированной системы управления проходческим комбайном [5]. Выбор схемы отработки забоя определяется многими факторами: крепостью породы, наличием в ней равнопрочных включений, углом наклона выработки, состоянием ее бортов и пород кровли, водопротоком в забое и прочими горн геологическими особенностями. Возможные варианты схем отработки, опробованные при работе комбайнов избирательного действия в угольной промышленности, могут быть условно поделены на две группы: обработка сечения по контуру, а затем разрушение оставшейся центральной части (керна) и последовательное разрушение проходами резцовой коронки (горизонтальные и вертикальные, восходящие и нисходящие резы) [5]. В процессе обработки поверхности выработки исполнительным органом с продольно-осевой коронкой можно обеспечить довольно ровный (по сравнению с аксиальной коронкой) профиль выработки. Такой исполнительный орган в принципе может с одной позиции создавать приемлемый пространственный рельеф боковых поверхностей выработки, если коронка и центр поворота стрелы соответствуют профилю выработки. Конусность коронки подбирается, как правило, исходя из условия обеспечения ровной поверхности почвы выработки. При этом возникают переборы породы при обработке кровли и боковых поверхностей выработки, поскольку размеры и форма выработок могут быть самыми различными [6]. Обработка забоя стреловидным исполнительным органом с продольно осевой коронкой горизонтальными слоями предпочтительнее с точки зрения равномерности поступления горной массы по фронту погрузки, однако при разрушении крепких пород на продольно-осевую коронку действует значительная внешняя нагрузка. При этом основная компонента главного вектора внешней нагрузки направлена противоположно направлению подачи коронки, вследствие чего принимается обработка забоя вертикальными слоями как наилучшая с точки зрения устойчивости проходческого комбайна. Работа комбайна по горизонтальным и вертикальным слоям обуславливает два режима работы продольно-осевой коронки – режим попутного и встречного фрезерования. В первом режиме резец входит в контакт с горным массивом с нулевой толщиной стружки. При встречном фрезеровании момент входа резца в контакт с горным массивом характеризуется наличием значительной по величине толщины стружки, что сопровождается дополнительными динамическими нагрузками. Практика показывает, что при очень крепких породах работа коронок в режиме встречного фрезерования практически невозможна из-за высокой динамической загруженности комбайна. Обработка забоя стреловидными исполнительными органами с поперечно осевой коронкой предусматривает следующий порядок действий. Сначала производится вруб в нижней части сечения выработки на глубину Н, кратную вылету коронки относительно корпуса редуктора. Вруб осуществляется двумя-тремя переменными перемещениями коронки вдоль оси стрелы с боковым сдвигом между перемещениями. Затем подачей стрелы в горизонтальной плоскости создается рассечка у основания забоя глубиной Н. Далее следуют попеременные перемещения коронок в направлении снизу-вверх на величину 0,06–0,15 м в зависимости от конструкции коронки и в горизонтальной плоскости. Для проходческих комбайнов с аксиальными коронками (сферической формы), полный цикл обработки забоя арочной формы включает значительное количество последовательных операций: фронтальная зарубка; вертикальная зарубка; боковой рез. Возможна также схема обработки забоя вертикальными полосами. Очевидно, что ввиду конструктивных особенностей стреловидного исполнительного органа с поперечно-осевой коронкой качество обработки забоя хуже, чем при работе исполнительного органа с продольно-осевой коронкой, наблюдается характерная волнистость профиля продольного сечения выработки. Следует отметить, что исполнительный орган с поперечно-осевой коронкой предпочтительнее с точки зрения обеспечения устойчивости проходческого комбайна, чем исполнительный орган с продольно-осевой коронкой, так как усилие поворота, которое необходимо приложить к стреле для ее перемещения, в первом случае значительно меньше, чем во втором. Это вызвано тем, что при горизонтальной подаче поперечно-осевой коронки на усилие поворота оказывают влияние только силы подачи на резцах, но не силы резания, которые расположены в плоскостях, перпендикулярных направлению подачи. Также можно отметить и недостатки исполнительного органа этого типа: ниже качество обработки забоя, чем при работе исполнительного органа с продольно-осевой коронкой, что отрицательно сказывается на трудоемкости процесса крепления выработки и ее устойчивости; невозможность проведения водосточной канавки и осуществления селективной выемки полезного ископаемого. Таким образом, для обоих типов корончатых исполнительных органов основными недостатками являются: низкое качество поверхности и точности контура выработки, что отрицательно сказывается на возможности механизации процесса крепления [5]. Низкая точность воспроизведения заданного контура выработки во многом обусловлена недостаточной устойчивостью проходческого комбайна. Устойчивость комбайна зависит от ряда факторов: величины и точки приложения вектора внешней нагрузки; продольной и поперечной баз комбайна; наличия специальных распорных устройств; массы комбайна, положение его центра масс [6]. Общеизвестно, что за пределами приемных столов погрузочных устройств комбайнов образуются практически “мертвые” зоны формирования штабелей продуктов разрушения на почвах выработок (рисунок 1.2) [6]. На рисунке 1.2, б представлена схема образования откосов из продуктов разрушения горных пород в припортовых зонах (коридорах) проходческих забоев для типовых комбайнов избирательного действия: Bв и Hв – ширина и высота выработки.  Рисунок 1.2 – Примеры форм поперечных сечений проводимых горных выработок проходческим комбайном КП-21: а – при работе комбайна; б – припортовые зоны. Дозагрузка продуктов разрушения в этих зонах заставляет проходческий комбайн работать в режиме обычной челноковая погрузочной машины по коридорам этих мертвых припортовых зон штабеля продуктов разрушения (рисунок 1.3). На рисунках 1.2, 1.3 рассмотрены особенности работы типовых проходческих комбайнов избирательного действия по параметрам ширины выработки (Bв, м) и ширины приемного стола питателя (Bп.с., м). Анализ рабочего процесса [7] показывает, что питатели во всех типах используемых проходческих комбайнов практически не перекрывают ширины призабойного пространства, оставляя в припортовых зонах коридоры (Вв–Вп.с.) с нулевой погрузочной способностью. Это приводит к образованию припортовых откосов (рисунок 1.2, б, 1.3) из продуктов разрушения забоя высотой hотк от 0,6 до 0,8 диаметра коронок исполнительного органа комбайна [6]. Перемещения и маневровые операции в припортовых пространствах проходческой выработки помимо потерь времени могут привести к поломкам элементов возведенной крепи. По данным производственников высота откосов не погруженных продуктов разрушения в призабойной части может составлять hотк = 500–700 мм (рисунок 1.3, б).  Рисунок 1.3- Варианты формирования припортовых полос из штабеля не погруженных продуктов разрушения типовыми исполнительными органами проходческих комбайнов избирательного действия: а – при эксплуатации радиальных коронок; б – при эксплуатации аксиальных коронок; Ви.о. – припортовая рабочая ширина исполнительного органа; Вл н.ш. – ширина не погруженного штабеля продуктов разрушения у левого борта; В п н.ш. – ширина не погруженного штабеля продуктов разрушения у правого борта; Вв – проектная ширина выработки; Вп.с. – ширина приемного стола питателя погрузочного устройства. Поскольку в конвейерном штреке ленточный конвейер сдвигается к непроходному борту на расстояние до 200–400 мм, то не зачищенные откосы могут заштуковать холостую ветвь конвейера. При наличии влаги может произойти запиловка конвейерной ленты. Поэтому при проходке горных выработок необходимо механизировать процессы разрушения, дробления негабаритов и погрузки разрушенного массива угольных пластов и пресекаемых горных пород на транспортные средства. А это, в свою очередь, предъявляет повышенные требования к износостойкости пород разрушающего инструмента и узлам его крепления, к элементам транспортирования и погрузки продуктов разрушения в призабойной зоне, к обеспечению механизированного способа дробления негабаритов, оперативной взаимозаменяемости основных функциональных элементов проходческих комбайнов избирательного действия при ремонтах в рабочем пространстве на месте их эксплуатации [7]. |