Отчет по практике. отчет по практике ПДП. Отчет по научноисследовательской работе огу 15. 03. 04. 6022. 125

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

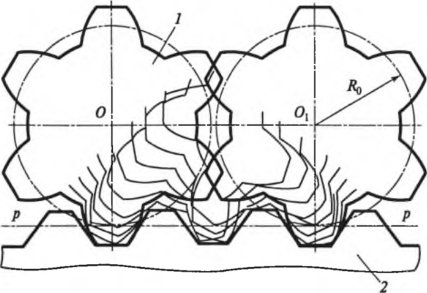

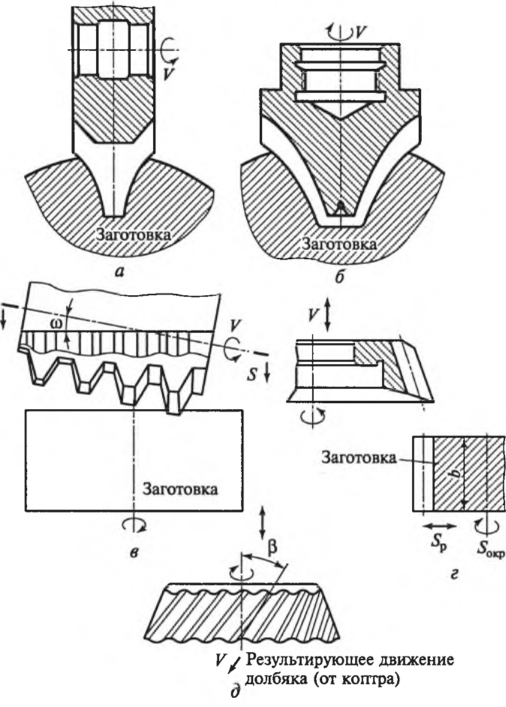

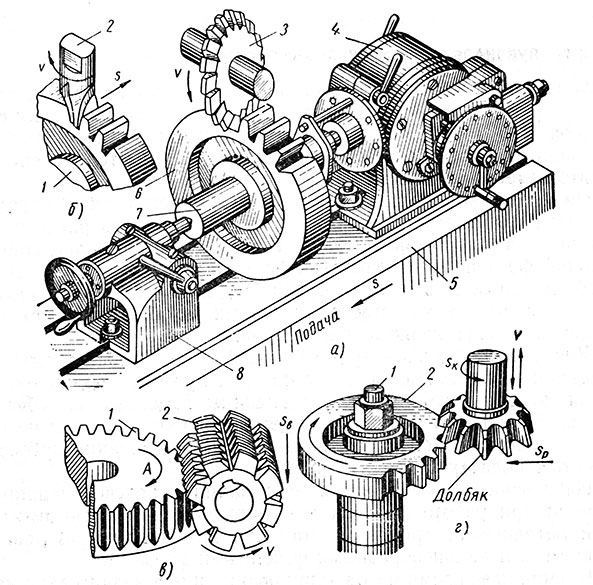

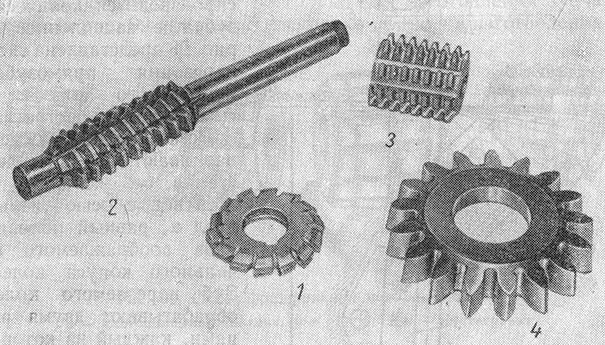

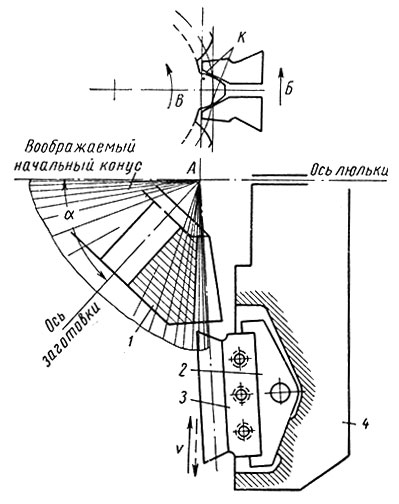

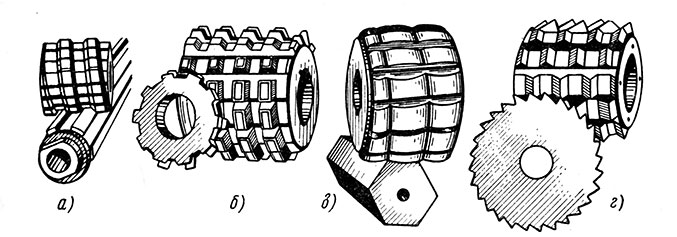

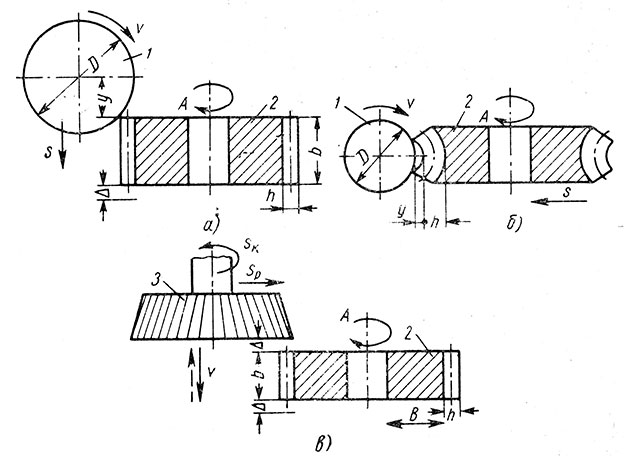

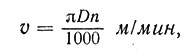

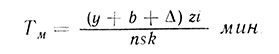

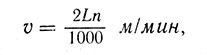

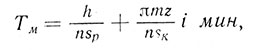

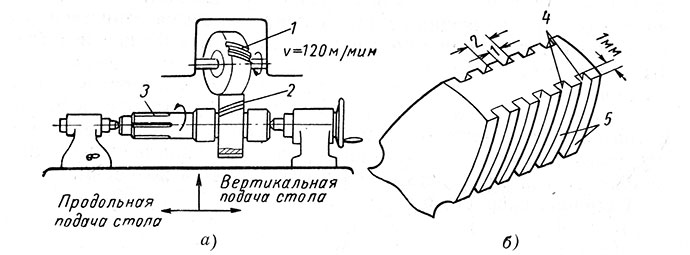

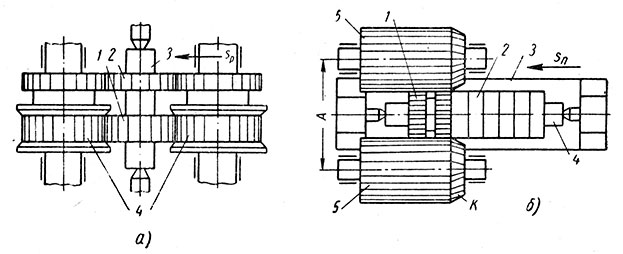

МИНОБРНАУКИ РОССИИ МИНОБРНАУКИ РОССИИФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ОРЕНБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» Аэрокосмический институт Кафедра систем автоматизации производства ОТЧЕТ по научно-исследовательской работе ОГУ 15.03.04.6022.125 Руководитель канд. техн. наук, доцент Л.В. Галина Студент группы З-18АТП(ба)ОП А.Ю. Лукас Оренбург 2022 Аннотация В данной работе изложены основные действия автоматизации внутреннего документооборота на предприятии. Проводятся изучения особенностей электронного документооборота в производстве, систем информационного сопровождения документации диспетчером, компьютерная интеграция производства и интегрированные автоматизированные системы управления, рассмотрены структура данных и технологический процесс изготовления изделия в цехе. Отчет содержит 15 страниц, в том числе 2 рисунка, 4 источника.  Содержание Введение 4 Заключение 25 Список использованных источников 26 26 Введение 4 1 Автоматизация участка и мехническая обработка зубчатых колес 5 2 Классификация автоматизации участка 6 3 Конструкция автоматизированного участка 8 4 Описание автоматизированного участка 10 5 Контроль автоматизированного участка 12 Заключение 14 Список использованных источников 15 ВведениеГибкая производственная система (ГПС) - это совокупность или отдельная единица технологического оборудования и системы обеспечения его функционирования в автоматическом режиме, обладающая свойствами автоматической переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик. По организационной структуре ГПС формируются в виде производственных модулей (ГПМ), гибких автоматических линий (ГАЛ) и участков (ГАУ), а также в виде гибких производственных цехов и заводов. В механообрабатывающем производстве ГПС представляет собой развитую автоматизированную систему, управляемую от ЭВМ; такая система включает в себя комплекс обрабатывающего оборудования, связанного автоматизированной транспортно-складской системой (АТСС), автоматизированную систему инструментообеспечения (АСИО) и систему автоматического контроля (САК). В результате применения этих технологий в будущем станет возможным повсеместное использование безлюдных технологий. Целью данной курсовой работы является автоматизация участка по обработке зубчатого колеса (шестерни). Классификация автоматизации участков Автоматизированные участки (АУ) из станков с ЧПУ, управляемых средствами электронно-вычислительной техники, используют в мелкосерийном и серийном производстве. ЭВМ осуществляет прямое числовое управление группами станков; управление системами, обеспечивающими рабочие места заготовками, инструментом, оснасткой и управляющими программами (УП); планирование и диспетчирование производства. В задачу ЭВМ входит также подготовка УП, а именно расчет данных и формирование кадров УП, их контроль и внесение коррекции по результатам обработки первых заготовок. Применение автоматизированных участков позволяет повысить производительность труда станочника в 4-5 раз, снизить стоимость обработки, уменьшить площадь под оборудование, сократить число рабочих-станочников в 4-5 раз, сократить производственный цикл изготовления детали и т. д. Отдача оборудования с ЧПУ по сравнению с индивидуально используемыми станками с ЧПУ увеличивается в 1,4-1,7 раза и более. Эти показатели достигаются применением ЭВМ для оптимального управления всем комплексом работ, высокой степенью унификации станков, систем управления, инструмента и др., механизацией и автоматизацией вспомогательных процессов и т. д. Автоматизированные участки классифицируют по технологическому назначению и компоновок. По технологическому назначению автоматизированные участки из станков с ЧПУ подразделяют на три основные группы: 1) для обработки заготовок типа тел вращения (фланцы, валы, втулки и т. п.) - участки типа АСВ; 2) для обработки корпусных деталей (корпуса коробок скоростей, основания, станины и т. д.) - участки типа АСК; 3) для обработки плоских заготовок (планки, крышки, панели и т. п.) - участки типа АСП. По компоновке различают автоматизированные участки: 1) с линейной одно- или многорядной компоновкой, при которой станки выставляются в один или несколько рядов, а параллельно им устанавливают транспортно-накопительные системы; 2) с круговой компоновкой, когда станки расположены по радиусу вокруг центрального склада-накопителя; 3) с модульным принципом компоновки, когда участок комплектуется из отдельных унифицированных производственных единиц-модулей, в которые входят однотипные станки и все относящееся к ним оборудование (устройство ЧПУ, транспортно-загрузочные и накопительные устройства, электро- и гидроприводы). Конструкция автоматизированного участка Автоматический участок - это комплекс из нескольких автоматизированных станков, модулей или ячеек, объединенных е помощью транспортной системы, а также манипуляторов, вспомогательных устройств и единой системы группового управления от центральной ЭВМ, обеспечивающих комплексную обработку одно-твпных деталей С разной последовательностью операций. В Англии фирмой Churchill построен автоматический участок для обработки зубьев четырехвенцовых зубчатых колес коробок передач. В линии изготовляют четырехвенцовое зубчатое колесо, один венец которого прямозубый, z13, модуль 2 5 мм; остальные - косозубые с 18, 24 и 28 зубьями и модулем 1 87 мм. Для намотки статоров ВНИИТ электромаш разработан автоматический участок линии с агрегатным статорообмоточным устройством. На этом участке выполняются основные и вспомогательные операции при высоком уровне их автоматизации. На автоматическом участке изготавливают рабочую обмотку однофазных электродвигателей типа ДБСМ-1Е к бытовым стиральным машинам. Участок рассчитан на такт 15 - 20 с. Годовая производительность при коэффициенте использования 0 8 составляет 600 - 800 тыс. статоров. На базе трех адаптивных РТК рассмотренного типа создан гибкий автоматический участок для намотки, сборки и складирования контурных катушек и радиоприемников. Производительность участка - 2 5 млн контурных катушек в год сорока двух типов, различающихся конструктивными, электрическими и магнитными параметрами. Описание автоматизированного участка Автоматический участок - это комплекс из нескольких автоматизированных станков, модулей или ячеек, объединенных с помощью транспортной системы, а также манипуляторов, вспомогательных устройств и единой системы группового управления от центральной ЭВМ, обеспечивающих комплексную обработку однотипных деталей. С разной последовательностью операций. Под автоматизацией производственных процессов (АПП) понимают комплекс технических мероприятий по разработке новых прогрессивных технологических процессов и созданию на их основе высокопроизводительного оборудования, выполняющего все основные и вспомогательные операции по изготовлению изделий без непосредственного участия человека. АПП является комплексной конструктивно-технологической и экономической задачей создания принципиально новой техники. Технические преимущества автоматически управляемых производственных систем по сравнению с аналогичными системами с ручным управлением следующие: более высокое быстродействие, позволяющее повышать скорости протекания процессов, а следовательно, и производительность производственного оборудования; более высокое и стабильное качество управления процессами, обеспечивающее высокое качество продукции при более экономном расходовании материалов и энергии; возможность работы автоматов в тяжелых, вредных и опасных для человека условиях; стабильность ритма работы, возможность длительной работы без перерывов вследствие отсутствия утомляемости, свойственной человеку. Экономические преимущества, достигаемые при использовании автоматических систем в производстве, являются следствием технических преимуществ. К ним можно отнести возможность значительного повышения производительности труда, более экономичное использование ресурсов (труда, материалов, энергии), более высокое и стабильное качество продукции, сокращение периода времени от начала проектирования до получения изделия, возможность расширения производства без увеличения трудовых ресурсов. Автоматизация производственных процессов является достаточно дорогостоящим мероприятием и поэтому наиболее рационально ее применение в условиях массового производства. Однако в условиях современных рыночных отношений все чаще возникает необходимость в выпуске небольших объемов (партий) одного вида продукции и последующем быстром переходе к выпуску нового вида продукции с одновременным обеспечением ее высокого качества. Эти требования привели к необходимости создания и внедрения качественно новых автоматизированных производств, обеспечивающих возможность их гибкой переналадки на производство различных видов продукции при одновременной полной автоматизации производственных процессов. Все выше сказанное привело к созданию и развитию «безлюдных» гибких автоматизированных производств с различным уровнем их автоматизации в виде гибких производственных модулей (ГПМ), гибких автоматизированных линий (ГАЛ), гибких автоматизированных участков (ГАУ), гибких автоматизированных, цехов (ГАЦ). Каждый из вышеназванных структурных уровней или классов гибких производств объединяется общим понятием - гибкая производственная система (ГПС). Новизна гибкой концепции состоит в том, что ей свойственен не столько поточный способ организации производства, сколько централизованный, предусматривающий как можно более полную, завершенную обработку деталей на одной рабочей позиции, на одном станке, на одной рабочей машине. Сущность концепции гибкого производства состоит в том, что она позволяет переходить с выпуска одного изделия на выпуск другого изделия практически без переналадки технологического и любого другого оборудования, если же в каких-то случаях и требуется переналадка, то она осуществляется одновременно с выпуском предыдущего изделия. Целью данной работы является разработка и проектирование гибкого автоматизированного участка (ГАУ) для изготовления партии деталей типа Направляющие, а также разработка календарного плана графика по их выпуску. Контроль автоматизированного участка В основе мер обеспечения надежной работы автоматизированных систем лежит непрерывный или периодический контроль за ходом технологических процессов, реализуемых в этих системах. Для реализации этих функций в современном производстве используются микропроцессоры, лазерные системы и др. Контроль — это проверка соответствия объекта установленным техническим требованиям. Под объектом технического контроля понимаются подвергаемая контролю продукция, процессы ее создания, применения, транспортирования, хранения, технического обслуживания и ремонта, а также соответствующая техническая документация. Следовательно, объектом может быть как продукция, так и процесс ее создания. Важным условием эффективной работы в автоматизированном режиме и быстрого восстановления работоспособности оборудования является его оснащение средствами диагностики. Автоматизация производства — это процесс, при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам. Автоматизация — это основа развития современной промышленности, генеральное направление научно-технического прогресса. Цель автоматизации производства заключается в повышении эффективности труда, улучшении качества выпускаемой продукции, в создании условий для оптимального использования всех ресурсов производства. Различают автоматизацию производства: частичную, комплексную и полную. При частичной автоматизации часть функций управления производством автоматизирована, а часть выполняется рабочими-операторами (полуавтоматические комплексы). Как правило, такая автоматизация осуществляется в тех случаях, когда управление процессами вследствие их сложности или скоротечности практически недоступно человеку. При комплексной автоматизации все функции управления автоматизированы, рабочие-операторы только налаживают технику и контролируют её работу (автоматические комплексы). Комплексная автоматизация требует применения таких систем машин, оборудования, вспомогательной техники, работа которых превращает исходные материалы в готовый продукт без физического вмешательства человека. Полная автоматизация производства — высшая ступень автоматизации, которая предусматривает передачу всех функций управления и контроля комплексно-автоматизированным производством автоматическим системам управления. Описание обработки зубчатых колес В современном машиностроении имеют широкое применение зубчатые передачи, которые в отличие от других видов передач (ременных, цепных, фрикционных и др.) обеспечивают возможность передачи больших мощностей, неизменность передаточных отношений, компактность, долговечность и т. д. Зубчатые колеса можно получать литьем, штамповкой, накаткой в горячем и холодном состоянии с применением накатных инструментов и путем нарезания на металлорежущих станках зуборезными РИ. В частности, для цилиндрических зубчатых колес согласно ГОСТ 1643—81 установлено 12 степеней точности — от 1 до 12-й: 1-я и 2-я являются перспективными и стандартом не охвачены; 12-я — наиболее грубая, когда зубчатые колеса получают без обработки резанием; 9,10 и 11-й степеням точности соответствуют колеса, предназначенные для грубой работы; 8-й степени точности соответствуют зубчатые колеса общего машиностроения; по 3-й степени точности изготавливают колеса для передач с особой прецизионной согласованностью, бесшумностью и т. д. Образование профиля зубьев зубчатых колес путем удаления материала впадины лезвийными РИ производится фрезерованием, строганием, долблением, протягиванием. Для чистовой обработки зубьев применяют шевингование и шлифование. Фрезерование осуществляется профильными фрезами, дисковыми или пальцевыми; цилиндрическими или коническими червячными фрезами; торцовыми зуборезными головками с резцами для черновой и чистовой обработки конических зубчатых колес. Строгание производится резцами с прямолинейной режущей кромкой на специальных зубострогальных станках, предназначенных для обработки конических колес. Долбление производят на зубодолбежных станках многолезвийным РИ — долбяком. Протягивание осуществляют с помощью специальных протяжек. Шевингование — процесс чистовой обработки незакаленных зубчатых колес дисковыми или реечными шеверами, снабженными по профилю мелкими режущими зубчиками. Шлифование используют как процесс чистовой обработки зубьев закаленных колес, а при мелких модулях — для вышлифовывания зубьев в целой заготовке. Нарезание цилиндрических зубчатых колес осуществляется двумя методами: 1) методом копирования, когда форма режущих кромок фасонного РИ соответствует форме впадины зуба колеса (так работают дисковые и пальцевые модульные фрезы, зубодолбежные головки); при этом методе после нарезания очередной впадины должен производиться поворот заготовки на окружной шаг для нарезания следующей впадины; 2) методом обкаточного огибания, когда поверхность зуба получается в результате обработки РИ, режущие кромки которого представляют собой профиль сопряженной рейки или профиль зуба сопряженного колеса, и во время обработки инструмент с заготовкой образует сопряженную (правильно зацепляющуюся) зубчатую пару. В этом случае нарезание всех зубьев колеса производится непрерывно в результате качения без скольжения начальных окружностей или прямой рейки зуборезного инструмента по начальной окружности колеса. В результате профиль колеса получается как огибающая к ряду последовательных положений режущих кромок РИ. На рис. 6.132 показано образование зубьев рейки 2зубьями колеса / при качении его начальной окружности радиусом Rq по начальной прямой рейки р—р. Из рисунка видно, что к ряду последовательных положений профиля зубьев колеса можно провести огибающую кривую, которая образует необходимый профиль рейки. Профили зубьев сопряженных колес, в данном случае колеса и рейки, являются взаимоогибаемыми кривыми. Поэтому, если рейке сообщить обкаточное движение относительно неподвижного колеса, то огибающая  Рисунок. 6.132. Последовательное положение зубьев колеса при качении по рейке к ряду последовательных положений профиля зубьев рейки будет являться искомым профилем зубьев колеса. Обычно профиль зубьев колеса задан. По нему надо найти необходимый профиль зубьев инструмента, режущие кромки которого смогли бы правильно нарезать данное зубчатое колесо. В этом и состоит задача профилирования режущего инструмента. В рассмотренном случае вместо рейки необходимо принять зуборезную гребенку или другой инструмент реечного типа — червячную фрезу. Методом обкаточного огибания работают различные зубообрабатывающие инструменты: червячные фрезы, долбяки, гребенки, ше- веры и др. Существует еще метод безобкаточного (бесцентроидного) огибания, при котором центроиды отсутствуют, качения начальных окружностей друг по другу нет, а профиль зуба колеса является огибающей к различным положениям производящей поверхности РИ. Этим методом нарезают винтовые ц шевронные зубчатые колеса дисковыми и пальцевыми фрезами. Последовательное формообразование всех зубьев колеса, как и в первом случае, производится методом деления. Дисковая модульная фреза (рис. 6.133, а) представляет собой фасонную фрезу обычно с затылованными зубьями, профиль зуба которой повторяет профиль впадины нарезаемого колеса. Пальцевые зуборезные фрезы (рис. 6.133, б) применяются в тяжелом машиностроении для фрезерования профилей косозубых и прямозубых колес крупного модуля, в том числе и шевронных колес.  Рисунок. 6.133. Схема работы зуборезных инструментов: а — дисковой модульной фрезы; 6 — пальцевой модульной фрезы; в — червячной фрезы; г — зуборезного прямозубого долбяка; д — зуборезного косозубого долбяка Профиль РИ, работающего по методу обкаточного огибания, не зависит от числа зубьев нарезаемого колеса, поэтому одной и той же, например, червячной фрезой или гребенкой можно нарезать зубчатые колеса с любым числом зубьев. Точность колеса, получающаяся при этом методе, значительно выше точности зубчатых колес, получаемых по методу копирования, что объясняется прежде всего непрерывностью процесса. При этом процессе не требуется производить отдельного деления, что сокращает холостые движения, и поэтому он производительнее метода копирования. К этому необходимо добавить, что возможные неточности делительных механизмов, используемых при методе копирования, ведут к снижению точности полученных зубчатых колес. Из инструментов для обработки цилиндрических зубчатых колес, работающих по методу обкаточного огибания, наибольшее применение получили червячные зуборезные фрезы, зуборезные долбяки и шеверы. Червячные фрезы, кроме обработки цилиндрических колес с прямыми и косыми зубьями, применяются также для обработки червячных и конических колес с криволинейными зубьями (в последнем случае специальные конические фрезы). На рис. 6.133, в показана схема обработки червячной фрезой цилиндрического колеса. В процессе обработки фреза вращается (главное движение) и перемещается вдоль оси заготовки (движение подачи). Заготовка, будучи кинематически связанной с фрезой, также должна вращаться, обеспечивая тем самым обкат и нарезание зубьев по всей окружности заготовки. Червячная фреза при ее установке на станке поворачивается на угол со наклона продольной канавки фрезы при обработке колес с прямыми зубьями и на угол со ± р при обработке косозубых цилиндрических колес; знаки плюс и минус определяют направление наклона зубьев колеса. Червячные фрезы для цилиндрических колес изготовляют, как правило, с затылованными зубьями и насадными по конструкции. Зуборезный долбяк (рис. 6.133, г) — РИ, выполненный в виде зубчатого колеса и снабженный режущими кромками. Долбяки применяют для предварительного и чистового (окончательного) нарезания зубчатых колес на зубодолбежных станках. Долбяк и заготовка кинематически обкатываются по начальным окружностям без скольжения. Кроме движения обката, долбяк имеет возвратно-поступательное движение вдоль оси заготовки — главное движение резания. Обычно срезание стружки происходит при движении долбяка вниз, при обратном ходе (чтобы избежать во время этого хода трения зубьев долбяка о поверхность зубьев нарезаемого колеса) заготовка в конце каждого рабочего хода долбяка должна отходить от него на небольшую величину. В начале рабочего хода она вновь подходит к долбяку. Кроме возвратно-поступательного и вращательного движения, долбяк должен быть подведен в радиальном направлении на глубину впадины зуба нарезаемого колеса (в случае нарезания с одного прохода). При нарезании зубчатых колес в два или три прохода величина радиального перемещения долбяка составляет часть от общей глубины впадины зуба нарезаемого колеса. Долбяками можно обрабатывать не только прямозубые колеса внешнего или внутреннего зацепления, но и колеса с винтовыми зубьями внешнего и внутреннего зацепления, колеса-блоки и колеса с уступами. Долбяк для колеса с винтовыми (косыми) зубьями представляет собой также зубчатое колесо, но только с винтовым направлением зубьев. На схеме работы долбяка для колеса с винтовыми зубьями (рис. 6.133, д) видно, что долбяк, закрепленный на штосселе зубодолбежного станка, движется возвратно-поступательно и, кроме того, для обеспечения винтового движения на станке устанавливается специальный копир, который придает штосселю вращательное движение дополнительно к поступательному движению вдоль оси. Таким образом, с помощью копира и обеспечивается винтовое главное движение долбяка. У зуборезных инструментов геометрические параметры (передние и задние углы) принимаются при затылованных зубьях не столько из условий производительного резания, сколько из условий сохранения формы прфиля при переточках. В табл. 6.19 приведены величины передних и задних углов для зуборезных инструментов с затылован- ными зубьями. Затылование профиля при достаточных задних углах у вершин зубьев не позволяет обеспечить необходимые задние углы на боковых сторонах профиля, поэтому стремятся в целях улучшения геометрии применять, где это возможно, острозаточенные зубья. Передние углы зуборезных инструментов, особенно чистовых, также малы или равны нулю. Нарезание зубьев на зубчатых колесах можно осуществить фрезерованием, долблением, строганием, шлифованием и другими способами*. Профиль зуба можно получить двумя методами: копированием профиля режущего инструмента (метод деления) и обкатом (метод огибания). По методу копирования профиля инструмента зубья нарезают дисковой модульной фрезой на универсально-фрезерных и специальных зубофрезерных станках (рис. 96, а) и пальцевой модульной фрезой на вертикально-фрезерных станках (рис. 96, б). В обоих случаях впадины образуются последовательно каждая в отдельности. В качестве делительных механизмов применяют различного рода делительные головки.  Рисунок. 96. Способы изготовления зубчатых колес: а - фрезерованием дисковой модульной фрезой; б - фрезерованием пальцевой модульной фрезой: 1 и 6 - обрабатываемые заготовки; 2 и 3 - фрезы; 4 - делительная головка; 5 - стол станка; 7 - оправка; 8 - задняя бабка; в - фрезерованием червячной фрезой: 1 - заготовка; 2 - червячная фреза; г - долблением: 1 - оправка; 2 - заготовка Дисковая модульная фреза 1 (рис. 97) представляет собой затылованную фасонную фрезу, у которой профиль зуба такой же, какой должен быть профиль у впадины нарезаемого зубчатого колеса. Пальцевую модульную фрезу в приборостроении не применяют, так как она предназначена для фрезерования зубьев на зубчатых колесах большого модуля. Назначение элементов режима резания и подсчет машинного времени при работе дисковыми и пальцевыми модульными фрезами методически производят так же, как и для фрезерования дисковыми и пальцеобразными фасонными фрезами. В настоящее время метод копирования имеет значительно меньшую область применения, чем метод обката, в силу присущих ему недостатков: невысокой точности (8-9-я степень точности), являющейся следствием погрешностей, возникающих в процессе деления, а также неточности профиля инструмента и меньшей производительности вследствие потерь на холостые движения после окончания фрезерования каждой впадины зубчатого колеса. Процесс образования зубьев по методу обката заключается в том, что на специальном зубообрабатывающем станке воспроизводят зубчатое зацепление, элементами которого являются режущий инструмент и заготовка. В результате непрерывного взаимного обката режущего инструмента и заготовки на последней нарезают зубья. По методу обката работают червячные фрезы, долбяки (рис. 97), зубострогальные резцы и др.  Рисунок. 97. Зуборезные инструменты: 1 - дисковая модульная фреза; 2 и 3 - червячные фрезы; 4 - долбяк На рис. 96, в дана схема нарезания прямозубого цилиндрического колеса 1 червячной фрезой 2. Воспроизводится червячное зацепление. Червячная фреза имеет элементы червяка - трапецеидальный профиль с несколько увеличенной высотой (h = 2,5 m). Поскольку червячная фреза является фасонной, то у нее зуб затылован, причем точные червячные фрезы затылуют шлифованием. Червячная фреза и заготовка кинематически связаны таким образом, чтобы передаточное отношение между ними было такое же, как у червячной передачи Кроме главного движения (скорость резания у), фреза имеет вертикальную подачу sв, и когда фреза опустится, пройдя весь венец заготовки, все зубья на зубчатом колесе будут нарезаны. Зубофрезерные станки, работающие по такой схеме, являются полуавтоматами, трудоемкость их обслуживания невелика (один рабочий может одновременно управлять тремя-четырьмя станками). Непрерывность нарезания зубьев и возможность многостаночного обслуживания являются основными факторами более высокой производительности метода обката по сравнению с методом копирования. На рис. 96, г показана схема нарезания прямозубого цилиндрического колеса дисковым долбя ком. Заготовку 2 закрепляют на оправке 7, жестко связанной со столом зубодолбежного станка, от которого она получает движение обката А. Долбяк, представляющий собой закаленное и отшлифованное зубчатое колесо с эвольвентным профилем зубьев, имеет главное - возвратно-поступательное движение (скорость резания v) и круговую подачу sK. В отличие от зубчатого колеса у долбяка зубья большой высоты (чтобы получился зазор между основаниями впадин долбяка и наружной цилиндрической поверхностью заготовки), а для резания на них делают передний и задний углы. При зубодолблении воспроизводится цилиндрическое зубчатое зацепление. Долбяк и заготовка кинематически связаны, вследствие чего их линейные скорости по делительным окружностям одинаковы. Врезание долбяка в заготовку на высоту зуба производят при его радиальной подаче sp (при одновременном обкате). Зубчатые колеса с модулем m≤2 мм нарезают за один проход, т. е. для того, чтобы колесо было полностью нарезано, оно должно повернуться на угол, соответствующий врезанию долбяка (угол врезания), и еще совершить один полный оборот. Зубчатые колеса с модулем m>2 мм нарезают за два-три прохода, т. е. они будут изготовлены соответственно за два-три оборота плюс поворот на угол врезания.  Рисунок. 98. Схема нарезания прямозубого конического колеса: 1 - заготовка; 2 - откидная державка; 3 - резец; 4 - люлька При нарезании конических зубчатых колес воспроизводится коническое зубчатое зацепление. На рис. 98 представлена схема нарезания прямозубого конического колеса на специальном зубострогальном станке. Заготовку устанавливают в шпиндель станка, ось которого составляет с осью люльки угол а, равный половине угла воображаемого начального конуса колеса. Зуб нарезаемого колеса обрабатывают двумя резцами, каждый из которых в процессе обката оформляет одну из боковых сторон зуба. Резцы расположены на люльке, которая представляет собой часть конусного или плоского (воображаемого) зубчатого колеса, а сами резцы, имеющие прямолинейные режущие кромки K, в процессе обката представляют собой боковые стороны зубьев этого колеса. Для осуществления строгания резцы закрепляют на откидных державках, имеющих возвратно-поступательное движение. При рабочем ходе одного из резцов (движение по стрелке v в направлении точки A), другой резец движется в обратном направлении, причем откидная державка отводит его от обрабатываемой поверхности заготовки. Это исключает трение резца о заготовку при обратном ходе. Люлька и шпиндель станка кинематически связаны между собой, в результате чего обеспечивается обкат воображаемого плоского зубчатого колеса и заготовки. При обкаточном движении (вращательные движения Б люльки и В заготовки) и возвратно-поступательном движении v прямолинейная режущая кромка резца образует боковую поверхность зуба колеса. После обработки одного зуба люлька и заготовка автоматически реверсируются, и в конце их обратного движения делительный механизм станка поворачивает заготовку на следующий зуб. Так последовательно производится обработка всех зубьев изготовляемого колеса, после чего станок автоматически выключается (станок работает по полуавтоматическому циклу). По методу обката зубчатые колеса могут быть изготовлены с 8-6-й степенью точности - фрезерованием, долблением, строганием, и с 6-5-й степенью точности - шевингованием и шлифованием.  Рисунок. 99. Схема фрезерования методом обката: а - многошлицевого валика; б и г - фрез; в - шестигранника Метод обката пригоден не только для изготовления зубчатых колес. На рис. 99 приведено несколько примеров изготовления деталей червячными фрезами. В указанных случаях некоторую трудность представляет собой определение профиля зуба и изготовление червячной фрезы. Расчет профиля зуба производится по точкам, как для лекальных кривых, а в отдельных случаях профиль зуба подбирают и корректируют опытным путем. Зуборезный инструмент изготовляют из быстрорежущих сталей твердостью HRC 62-65. При нарезании цилиндрических зубчатых колес (рис. 100, а) червячной фрезой глубиной резания t является глубина впадины между зубьями, если обработка производится за один проход (t = h = 2,2m).  Рисунок. 100. Схемы нарезания зубчатых колес: а - цилиндрического - червячной фрезой; б - червячного - червячной фрезой; в - цилиндрического - долбяком: 1 - червячные фрезы', 2 - заготовки; 3 - долбяк Подачей s называется перемещение фрезы в миллиметрах за один ее оборот (в осевом направлении). При чистовой обработке рекомендуется s = 0,3÷2,0 мм/об. При нарезании червячных колес (рис. 100, б) подачей s будет перемещение заготовки в миллиметрах за ее один оборот (в радиальном направлении). Скорость резания  где D - наружный диаметр червячной фрезы в мм; n - число оборотов фрезы в минуту. Зубофрезерный инструмент конструктивно сложен, трудоемок в изготовлении и переточке, следовательно, назначаемая стойкость должна быть значительно выше, чем для простых инструментов (рекомендуется Т = 90÷420 мин). Машинное время при обработке цилиндрических колес червячной фрезой (рис. 100, а), где y - величина пути врезания в мм (как и для цилиндрического фрезерования b - ширина венца нарезаемого колеса в мм; Δ - величина пути перебега в мм; i - число проходов; n3 - число оборотов заготовки в минуту; s - подача в мм за оборот заготовки. Из формулы передаточного отношения воспроизводимой червячной передачи где n - число оборотов фрезы в минуту; k - число заходов червячной фрезы; z - число зубьев нарезаемого колеса. Подставив значение n3 в формулу машинного времени, получим  Аналогично определяется машинное время при обработке червячных колес червячными фрезами (рис. 100, б): где y - величина пути врезания в мм (y ≈ 0,3h); h = 2,2m - высота зуба колеса в мм. Долбяками на зубодолбежных станках можно изготовлять цилиндрические зубчатые колеса с прямым зубом, колеса же с винтовым зубом можно изготовлять только при наличии специальных винтовых направляющих. Зубодолбление является единственным способом изготовления многовенцовых зубчатых блоков и зубчатых колес с внутренним зацеплением. На рис. 100, в дана схема изготовления цилиндрического зубчатого колеса с прямым зубом долбяком. Скоростью резания v является скорость возвратно-поступательного движения долбяка, которое осуществляется посредством кривошипно-шатунного механизма. При движении вниз долбяк производит резание, ход вверх является холостым. Величина скорости резания  где L = b + 2Δ - длина хода долбяка в мм; b - ширина венца нарезаемого колеса в мм; Δ - величина перебега долбяка (Δ = 2÷3 мм); n - число двойных ходов долбяка в минуту. Круговой подачей sK называется величина перемещения долбяка по делительной окружности за один двойной ход. Этой же величине равно перемещение заготовки в направлении движения обката А. Величину круговой подачи sK в каждом конкретном случае устанавливают в зависимости от заданной точности, требуемого качества обработанной поверхности, числа зубьев долбяка и модуля нарезаемого зубчатого колеса. Радиальной подачей sp (движение врезания долбяка) называется перемещение долбяка в радиальном направлении за один двойной ход. Обычно sp = (0,1÷0,2)sK мм/дв. ход. Возвратно-поступательное движение В осуществляется нарезаемым зубчатым колесом вместе со столом станка синхронно с числом двойных ходов долбяка n. При движении долбяка вниз, когда производится резание, заготовка подводится к нему, при обратном ходе долбяка заготовка от него отводится. Усложнение конструкции станка для движения В оправдывается уменьшением износа долбяка (при обратном ходе отсутствует трение долбяка о заготовку) и повышением его стойкости. Машинное время при зубодолблении складывается из времени врезания долбяка на всю глубину впадины и времени обката с полной высотой зуба:  где h - полная высота зуба нарезаемого колеса в мм; n - число двойных ходов долбяка в минуту; sp - радиальная подача в мм/дв. ход; m - модуль нарезаемого колеса в мм; z - число зубьев нарезаемого колеса; i - число проходов; sK - круговая подача в мм/дв. ход.  Рисунок. 101. Схема шевингования зубчатых колес (а) и элементы зуба шевера (б): 1 - шевер; 2 - обрабатываемое зубчатое колесо; 3 - оправка; 4 - канавки; 5 - режущие кромки Высокие скорости и требования к кинематической точности зубчатых передач в современных приборах требуют повышенной точности профиля зубьев, хорошего качества рабочих поверхностей и бесшумной работы. Эти повышенные требования не обеспечиваются фрезерованием, долблением и строганием, поэтому после указанных способов зубонарезания зубчатые колеса подвергают отделке каким-либо из следующих способов: шевингованием, шлифованием, притиркой, прикаткой и др. Для облегчения ввода зубьев во впадины при их осевом смещении применяют зубозакругление на специальных станках. После шевингования незакаленные зубчатые колеса имеют 5-6-ю степень точности и 7-9-й класс чистоты обработанной поверхности зубьев. В качестве режущего инструмента применяют дисковый шевер - закаленное зубчатое колесо, зубья которого имеют неглубокие прямоугольные канавки 4, образующие режущие кромки 5 (рис. 101, б). Шевингование (рис. 101, а) производят на специальных зубоотделочных станках. Шевер закрепляют в шпинделе станка и приводят во вращение от приводного электродвигателя через цепь главного движения. Обрабатываемое зубчатое колесо, закрепленное на оправке, свободно устанавливают в центрах двух бабок на столе станка. Для отделки прямозубого колеса применяют косозубый шевер; для его зацепления с колесом необходимо повернуть шпиндельную бабку на угол наклона зуба шевера. Теперь шевер и обрабатываемое зубчатое колесо образуют винтовую зубчатую передачу, которая характеризуется повышенным скольжением режущих кромок зубьев шевера вдоль поверхностей зубьев колеса. Ведущим в передаче является шевер. Столу станка сообщают возвратно-поступательное движение вдоль оси заготовки с длиной хода, примерно равной ширине венца (длине зуба). В конце каждого хода столу сообщается радиальная (вертикальная) подача для сближения (врезания) шевера с заготовкой. В процессе обката шевера и заготовки режущие кромки зубьев шевера, скользя вдоль зубьев колеса, соскабливают с них тонкие волосовидные стружки (толщиной 0,002-0,005 мм). Величина относительного скольжения профиля зуба шевера и профиля зуба колеса будет скоростью резания. Припуск под шевингование оставляется 0,08-0,2 мм (на толщину зуба). Процесс шевингования колес средней величины длится 40-80 сек. Угол скрещивания осей шевера и обрабатываемого колеса должен быть в пределах 10-15°. Зубчатые колеса с винтовым зубом могут шевинговаться как косозубым, так и прямозубым шевером. Шлифование зубьев цилиндрических колес можно производить методом копирования профиля (фасонным шлифовальным кругом) и методом обката (многониточным червячным шлифовальным кругом). В первом случае круг имеет форму впадины. Ему сообщается вращательное и возвратно-поступательное движения вдоль впадины шлифуемого колеса. После окончания шлифования каждой впадины круг выводится, производится деление и переход к шлифованию следующей впадины. Правка круга для сохранения правильности профиля производится по шаблону. Многониточный червячный шлифовальный круг имеет вид червячной фрезы диаметром 200-300 мм и более (без стружечных канавок), при шлифовании которым воспроизводится червячное зубчатое зацепление. Шлифованием можно отделывать нарезанные зубчатые колеса, а мелкомодульные нарезать на цилиндрической заготовке. Кроме нарезания, зубчатые колеса получают также накатыванием и волочением. Накатывание может осуществляться как в горячем, так и в холодном состоянии. В качестве накатных инструментов применяют зубчатые валки и рейки, изготовленные из закаленной легированной стали. В приборостроении применяют главным образом холодное накатывание мелкомодульных колес (с модулем от 0,3 до 1 мм) двумя или тремя зубчатыми валками. Процесс накатывания заключается в пластическом деформировании заготовки вдавливанием зубьев накатных валков. Деление заготовки в процессе накатывания может быть свободным или принудительным. При свободном делении вращение заготовки осуществляется из-за трения между заготовкой и зубьями валков. Этот способ накатывания зубьев дает меньшую точность и худшее качество накатанных поверхностей, чем способ принудительного деления. При принудительном делении (рис. 102) заготовку и валки кинематически связывают посредством делительного колеса, имеющего такое же число зубьев, как и накатываемое колесо.  Рисунок. 102. Схемы накатывания зубчатых колес: а - с радиальной подачей: 1 - накатываемая заготовка; 2 - делительное колесо; 3 - оправка; 4 - накатные валки: б - с продольной подачей: 1 - делительное колесо; 2 - накатываемые заготовки; 3 - стол станка; 4 - оправка; 5 - накатные валки При накатывании единичных заготовок применяют способ радиального сближения валков 4 при подаче sD (рис. 102, а) до момента получения нужных размеров зуба колеса. Способ продольной подачи (рис. 102, б) применяют для накатывания нескольких заготовок 2, установленных вместе с делительным колесом 1 на оправке 4. Накатные валки 5, имеющие заборный конус К, устанавливают на расстоянии А между центрами, которое должно обеспечить требуемые размеры зуба накатываемых колес. После выхода делительного колеса 1 из зацепления с валками 5 его роль выполняют уже накатанные колеса. Способ накатывания с продольной подачей более производителен и дает более высокую точность. Мелкомодульные зубчатые колеса накатывают на обычных токарных станках, оснащенных специальными накатными головками. Зубчатые колеса средних размеров и модулей накатывают на специальных накатных станках. Накатывание зубчатых колес имеет следующие преимущества: производительность выше в 8-10 раз по сравнению с фрезерованием червячной фрезой; накатанные зубчатые колеса обладают более высокой прочностью и износостойкостью, чем нарезанные; значительная экономия материала. Точность зубчатых колес, накатанных с принудительным делением, соответствует 7-8-й степени. Чистота поверхности достигает 7-8-го класса. Волочение применяют в приборостроении для изготовления мелкомодульных зубчатых колес. Этот способ образования зубьев заключается в том, что пруток соответствующего диаметра в холодном состоянии протягивают через глазок фильера, образованного из нескольких профильных роликов. Затем спрофилированный пруток разрезают на зубчатые колеса требуемой ширины венца. ЗаключениеВ условиях автоматизации участка по обработке зубчатого колеса порой уходит до половины рабочего дня. В результате тормозится не только профессиональная деятельность ищущего сотрудника, но и бизнес-процессы предприятия в целом. И такая ситуация повторяется изо дня в день, в результате чего продуктивность организации оставляет желать лучшего. Преимущества автоматизации сегодня очевидны даже самым завзятым скептикам. Единственное, что сдерживает организации от внедрения СЭД — это мнимая сложность перехода. На самом деле всё не так страшно, и даже предприятия с многовековым укладом легко адаптируются к новым, высокотехнологичным условиям работы. Для того чтобы вам легче было отважиться на непростой, но жизненно необходимый шаг, опишем основные этапы внедрения СЭД. Автоматизация участка обеспечивает в полном объеме своевременной информацией сотрудников организации для выполнения ими возложенных на них функций и обязанностей. Среди выделяемых видов автоматизации (входящего, исходящего и внутреннего) маршруты движения внутренних заготовок являются наименее регламентированными. Реализация преимуществ автоматизированного участка возможна при соблюдении бизнес требований и требований к программному обеспечению. Практические аспекты внедрения систем автоматизации участка в организациях, функционирующих в различных отраслях хозяйственной деятельности, в научных исследованиях не затронуты вследствие отраслевой и организационной специфики автоматизации участка для каждой конкретной компании. В результате выполнения работы были рассмотрены следующие задачи: своевременное ознакомление и исполнение внутренних распорядительных документов на предприятии. Список использованных источниковСтароверов, А.Г. Основы автоматизации производства. Учебник [Текст]/ А.Г. Староверов - М.: Машиностроение, - 1989. - 312 с.: ил.- 450000 экз. Сольницев, Р.И. Автоматизация проектирования систем автоматического управления. Учеб. для вузов по спец. Автоматика и управление в технических системах [Текст] / Р.И. Сольницев, - М.: Высш. шк., - 1991. - 335с.: ил – 100000 экз. Проектирование систем автоматизации технологических процессов: Справочное пособие /Под ред. А.С. Клюева. -М.: Энергоатомиздат, 1990.- 464 с. Сайты: https://www.emerson.ru/ ; https://sibna.ru; https://ru.krohne.com; https://new.siemens.com/ru. |