Отчет по организационноэкономической практике " Цеха механической обработки металлов"

Скачать 138.72 Kb. Скачать 138.72 Kb.

|

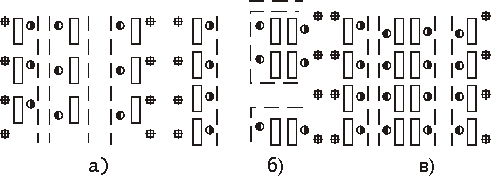

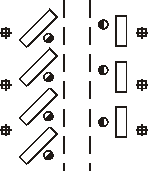

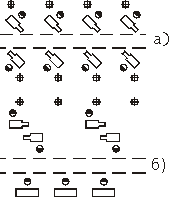

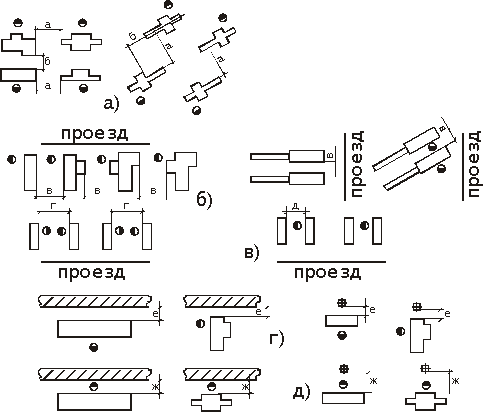

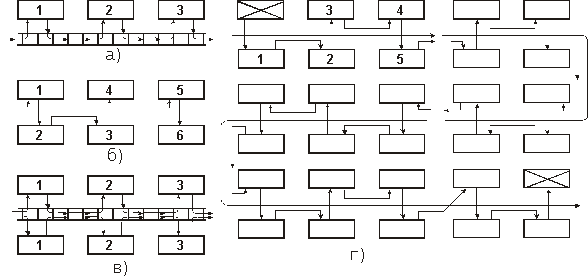

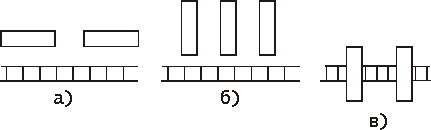

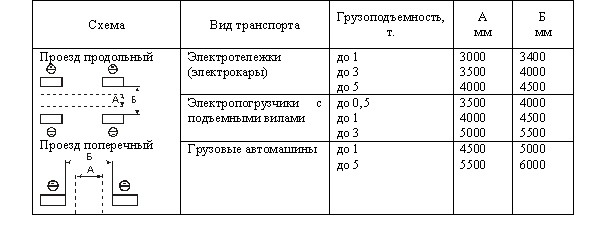

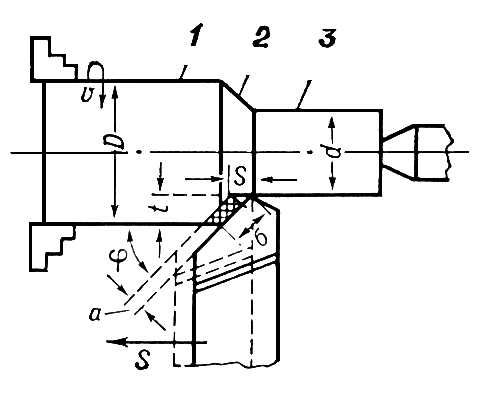

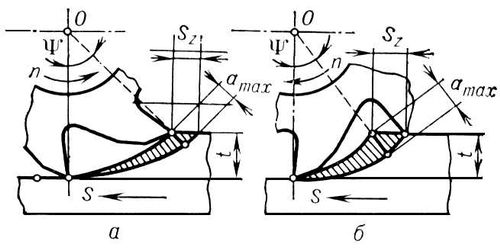

План цеха и требования к расположению станков и оборудования Цех Приблизительный план цеха:   Заточный участок Участок гидравлических испытаний    Металлорежущий участок Окрасочное отделение Шлифовальный участок Планировка цеха - это план расположения производственного, подъемно-транспортного и другого оборудования, инженерных сетей, рабочих мест, проездов, проходов. Технологическая планировка участка разрабатывается при проектировании или реконструкции участков. Планировка решает вопросы: технологических процессов организации производства, технике безопасности, выбора транспортных средств, научной организации труда и производственной этики. Проектируемая планировка участка механического цеха определяется технологическим процессом и заданным серийным типом производства. В корпусе, где располагается проектируемый участок, шаг колонн стандартный. Пролетом называется часть здания, ограниченная в продольном направлении двумя параллельными рядами колонн. Металлорежущие станки на проектируемом участке располагаются по типу оборудования. При разработке плана расположение станков следует координировать их положение относительно колонн, проездов, проходов, вспомогательных помещений с использованием нормативов. Координатное положение каждого станка создает значительное удобство при монтаже нового участка, когда оборудование поступает в разные сроки, и каждый станок устанавливается на своем месте не зависимо от прибытия других соседних. Рабочие места станочников спланированы таким образом, чтобы обеспечить безопасность работающих, а также быстрой эвакуации их в экстремальных случаях и обеспечение ремонтных работ. К оборудованию на участке подводится СОЖ, сжатый воздух, электроэнергия. В начале участка предусматривается - место хранения заготовок; в удобном месте для подъезда транспортных средств - место хранения готовых деталей; на участке предусмотрены: - место мастера - место контролера и контрольный стол; - место под слесарные верстаки; - стеллажи для деталей на промежуточных операциях; Для пожарной безопасности предусмотрены: - пожарный кран; - пожарный щит; - ящик с песком; на участке имеется кран с питьевой водой и место отдыха рабочих; имеется место для сбора стружки. Здания цеха механической обработки металлов по отношению к ближайшим зданиям и сооружениям жилого, лечебно-профилактического и культурно- бытового назначения располагаются на подветренной стороне, учитывая господствующие в данном районе направления ветров в теплый период года с учетом требований санитарных норм к размерам санитарно-защитной зоны. Высота пролета цеха должна свободно допускать сборку и разборку наиболее высокого оборудования. Въезды в производственные помещения не должны иметь порогов и выступов. Въездной уклон должен быть не более 0.05. Оборудование механообработки следует располагать в отдельных зданиях или помещениях. Производственные участки по ремонту штампов, механической обработке деталей и др. должны быть изолированы от участков горячих работ и травильных отделений. Для складирования штампов, заготовок, материалов и запасных частей цех должен иметь специальные помещения (площадки), оснащенные приспособлениями, препятствующими падению или обрушению хранимых грузов (стеллажи, тарные ящики, фасонные прокладки и т.п.) и подъемно-транспортными средствами. Служебные и бытовые помещения должны находится в торцах корпусов, в пристройках к ним или в отдельном здании с крытыми переходами между корпусами и располагаться так, чтобы в непосредственной близости от выхода из них в цех не проходил железнодорожный путь, пересекающий направление движения людей. Размещение оборудования производственных помещениях должно соответствовать характеру производства и обеспечивать безопасные условия труда, выполнение трудоемкостью подачи исходного материала (заготовок) к агрегатам и отбором готовых изделий от последних. Размещение оборудования должно соответствовать требованиям ГОСТ. Кроме того, производственное оборудование должно размещаться с учетом максимальной возможности его механизации и автоматизации, а также с учетом шумового фактора. Расстояние между единицами оборудования, оборудованием и частями зданий должны приниматься в зависимости от типа и мощности оборудования, размеров изготавливаемой продукции, межоперационного транспорта. Нормы расстояния между оборудованием и строительными элементами зданий цехов (участков) регламентированы. При размещении оборудования должны предусматриваться проходы и проезды, обеспечивающие безопасное выполнение технологических операций и движение транспортных средств и людей. Ширина проездов и проходов между единицами оборудования, оборудованием и отдельными элементами производственного здания определяется числом рядов движения, размером применяемых транспортных средств и транспортируемых грузов, типом и мощностью оборудования, интенсивностью потоков грузов и людей и должна соответствовать требованиям "Норм технологического проектирования". Конструктивное исполнение и расположение сборочных единиц и механизмов КПО должно обеспечивать свободный и безопасный доступ к инструменту, предохранительным и регулирующим устройствам. Конструкция и содержание пусковых устройств, а также муфт включения и тормоза должны обеспечивать быстрое и надежное включение и выключение оборудования и исключать возможность самопроизвольного или случайного включения его на рабочий ход. Механизмы включения и торможения рабочих органов, зажимные, захватывающие, подъемные и другие устройства, перерыв в работе которых связан с возможностью травмирования работающих, должны быть оборудованы средствами, предотвращающими возникновение опасности (отключающими машину) при полном или частичном прекращении подачи энергоносителя (сжатого воздуха, масла, электрического тока и т.п.) к приводам этих устройств и исключающими включение при восстановлении подачи энергоносителя. Для предотвращения травмирования работающих опасная (штамповая) зона оборудования механообработки металлов должна быть оснащена защитными устройствами. Защитное устройство должно исключать возможность хода ползуна (ножевой балки и т.п.) при введении рук оператора в опасную зону с рабочей стороны. На КПО, обслуживаемом несколькими операторами, защитное устройство должно защищать их всех. В качестве защитного устройства для значительной части оборудования может быть использовано двуручное включение. Устранение возможности нахождения рук в опасной зоне достигается тем, что двуручное управление обеспечивает включение хода машины только при одновременном нажатии органов управления (пусковых кнопок, рычагов и т.п.) с рассогласованием не более 0.5 с. Кроме того во всех случаях открытые движущиеся и вращающиеся части оборудования, расположенные на высоте до 2500 мм от уровня пола или рабочей площадки, являющиеся источником опасности, должны быть закрыты ограждениями, за исключением частей, ограждение которых не допускается их функциональным назначением. Токоведущие части электродвигателя, электроприводов и проводка должны быть ограждены и недоступны для случайного прикосновения. Электропроводка заключена в газовые трубы или металлорукава, а электродвигатели и электроаппаратура закрыта защитными кожухами. Размещение оборудования в цехе должно строго отвечать разработанному или типовому технологическому процессу; каждый станок и рабочее место устанавливаются в порядке последовательности выполнения технологических операций, операций контроля и сдачи изделия или деталей Компоновка площадей при крупносерийном и массовом производствах поковок. Создают комплексные поточные механизированные или автоматические линии. При этом оборудование устанавливают в той последовательности, которая необходима по принятому технологическому процессу Вспомогательные отделения следует располагать так, чтобы они не нарушали поточности изготовления поковок в производственных отделениях. В многопролетных зданиях вспомогательные отделения следует размещать в самостоятельном пролете или на части длины крайнего пролета. При этом надо стремиться к тому, чтобы эти отделения были как можно ближе расположены к тем участкам цеха, с которыми они связаны в процессе работы. Служебно-бытовые помещения следует располагать так, чтобы: при выходе из них не проходил в непосредственной близости железнодорожный путь, пересекающий путь, по которому движутся люди; была обеспечена возможность дальнейшего расширения кузнечного цеха без сноса служебно-бытовых помещений, расстояние от служебно-бытовых помещений до самых дальних производственных и вспомогательных отделений не превышало 200 м. Обычно служебно-бытовые помещения располагают в торце здания механического цеха. Когда длина кузнечного цеха превышает 200 м, служебно-бытовые помещения целесообразно размещать с двух его сторон или в отдельном здании. Планировка оборудования цеха механической обработки металлов. Состав производственных отделений и участков механических цехов определяется характером изготовляемых изделий, технологическим процессом, объемом и организацией производства. Основным принципом при составлении плана расположения оборудования в цехе является обеспечение прямоточного движения детали в процессе их обработки в соответствии с технологическим процессом. Металлорежущие станки участков могут быть расположены одним из двух способов: по типам оборудования или по ходу технологического процесса, т.е. в порядке выполнения операции. По типам оборудования станки располагаются только в небольших цехах единичного и мелкосерийного производства при малых массах и габаритах обрабатываемых деталей, а также для обработки отдельных деталей в серийном производстве. В этих случаях создаются участки однородных станков: токарных, сверлильных, фрезерных, шлифовальных и т.д. По ходу технологического процесса располагают станки в цехах массового и серийного производства. При размещении станков руководствуются следующими правилами: Участки, занятые станками, должны быть наиболее короткими. В машиностроении длина участков составляет 40-80 м. Зоны заготовок и готовых деталей включаются в длину участка. Технологические линии могут располагаться как вдоль пролетов, так и поперек их. Станки вдоль участка могут быть расположены в два, три и более рядов. При расположении станков в два ряда между ними оставляется проход для транспорта. При трехрядном расположении станков могут быть два (рис. 16.1а) или один проход (рис. 16.1б). В последнем случае продольный проход образуется между одинарными и сдвоенными рядами станков. При расположении станков в четыре ряда вдоль участка устраивают два прохода: у колонн станки располагают в один ряд, а сдвоенный ряд – посредине (рис. 1.1в). Станки могут располагаться по отношению к проезду вдоль поперек (рис. 1.2) и под углом (рис. 1.3 и 1.4а). Наиболее удобное расположение – вдоль проезда и при обращении станков к проезду фронтом. Станки для прутковой работы располагают загрузочной стороной к проезду, а другие станки так, чтобы сторона с приводом была обращена к стене или колоннам. Станки для прутковой работы могут быть также размещены в шахматном порядке (рис. 1.4б). Станки по отношению друг к другу могут располагаться фронтом, «в затылок» и тыльными сторонами (рис. 1.5). Крупные станки не должны стоять у окон, так как это приводит к затемнению цеха.  Рис. 1.1.    Рис. 1.2 Рис.1.3 Рис.1.4.  Рис. 1.5.  Рис. 1.6.  Рис.1.7. Таблица 1.3 Нормы расстояний между станками и от станков до стен и колонн зданий (рис. 1.5)  Таблица 1.4 Нормы ширины магистральных проездов в механических и сборочных цехах.  При определении расстояний между станками, от станков до стен и колонн задания (табл. 1.3) нужно учитывать следующее: расстояния берутся от наружных габаритных размеров станков, включающих крайние положения движущихся частей, открывающихся дверок и постоянных ограждений станков. для тяжелых и уникальных станков (габаритом свыше 16000 при установке станков на индивидуальные фундаменты расстояние станков от колонн, стен и между станками принимаются с учетом конфигурации и глубины фундаментов станков, колонн и стен. при разных размерах двух рядом стоящих станков расстояние между ними принимается по большему из этих станков. при монтаже станки устанавливают в линию по выступающим деталям, что не только эстетично, но и целесообразно. При такой планировке облегчается уборка помещения, вывоз любого станка с участка, а также доступ к станкам для обслуживания. В поточных линиях станки также могут устанавливаться в один ряд (рис.1.6а) или в два ряда (рис. 1.6б); в последнем случае деталь в процессе обработки переходит с одного ряда на другой. Поточная линия может быть и с двумя параллельными потоками деталей (рис. 1.6в). При обработке деталей с большим количеством операций поточной линии придают зигзагообразную форму с тем, чтобы длина каждого участка должна быть равна длине других участков, т.е. равнялась 40 – 80 м., и чтобы выход готовых деталей был в том же направлении, что и для других поточных линий (рис. 1.6г). Цифры на рисунках указывают последовательность прохождения детали через станки линии. Станки в потолочных линиях с применением рольгангов или других конвейеров могут устанавливаться относительно них параллельно или перпендикулярно (рис. 1.7б); они могут быть и встроены в линию рольганга или конвейера (рис. 1.7г). Организация транспортирования изделий на участке и уборке стружки. В процессе производства в цехах предприятия регулярно перемещается большое количество сырья, материала, топлива, полуфабрикатов, инструментов и готовой продукции. Доставка этих грузов предприятия, перемещения их внутри предприятия является функциями промышленного транспорта, который делится на межцеховой и внутрицеховой. Выбор транспортных средств должен соответствовать объему и характеру грузопотока и учитывать расстояния перевозок, габариты и свойства перевозимых грузов. Доставка заготовок на данный проектируемый участок осуществляется с помощью электрокары. В качестве тары применяют стандартные прямоугольные банки, для перемещений детали между операциями используют железные тележки на колесиках. При размещении станков в линии необходимо предусмотреть кратчайшие пути движения каждой детали в процессе обработки. Зигзагообразное движение деталей в пределах данного пролета из одного ряда станков в другой вполне допустимо, т. к. кран или тележка, двигаясь в одном направлении, имеет возможность доставлять детали к станкам одного и другого ряда без всяких затруднений. Размеры главных проездов на участке и проходов между рядами станков предназначены для транспортных средств движения людей и определяются в соответствии с габаритами применяемых транспортных средств, санитарно-гигиеническими нормами и нормами техники безопасности. Второстепенные проходы между станками служат для прохода людей к станкам. На участке предусмотрены контейнеры для сбора стружки: под черную и под цветную стружку. Уборка стружки со станка ведется в течение смены рабочим в специально-предусмотренные небольшие контейнера и периодически уводится в общие контейнера участка. Стружка после уборки оборудования в конце смены также увозятся контейнера с участка. По мере заполнения контейнеров участка стружкой их убирают карами с подъемными устройствами и заменяют на пустые. Стружка централизовано утилизируется на единый общезаводской склад. Организация рабочего места станочника. При проектировании производственных процессов и разработке плана расположения оборудования и рабочих мест в цехе необходимо иметь ввиду основные положения научной организации труда и технической этики, выполнение которых способствует созданию наиболее благоприятных условий для работающих и повышению производительности труда. Внешней планировкой рабочего места является размещение основного оборудования, оснастки, подъемно-транспортных средств, приспособлений, заготовок и готовых деталей. Под рабочим местом понимается организационная зона производственной площади, предназначенной для выполнения определенных работ и оснащенная необходимыми материально-техническими средствами труда, оборудованием. При любой форме организации работы для наилучшего использования оборудования и достижения наибольшей производительности труда необходимо, кроме всех технических возможностей станка, инструмента и приспособления, предусмотреть рациональную организацию рабочего места, обеспечивающего непрерывность работы станка. Для этого нужно устранить потери времени и задержки, вызываемыми лишними движениями и хождением несвоевременной подачи материала, неудобным расположением заготовок, инструмента на рабочем месте. Рациональная организация рабочего места предусматривает необходимую предварительную подготовку работы и рабочего места, своевременное и четкое обслуживание его в процессе работы и наиболее совершенную планировку. В механических цехах серийного производства на рабочем месте токаря хранится много различного инструмента и приспособлений. Для хранения используют инструментальную тумбочку с планшетом и приемным столиком, на верхней полке которого устанавливают тару с заготовками, а на нижней хранятся приспособления и необходимый инструмент. Имеется деревянная решетка под ноги рабочего. В тумбочке имеется два отделения соответственно для хранения инструмента рабочего, работающего в первую и вторую смену. Организация инструментального хозяйства. Задачами инструментальной службы цеха являются: полное и своевременное обеспечение рабочих мест цеха нужным и качественным инструментом; устранение простоев рабочих из-за несвоевременного обеспечения инструментом; освобождение основных рабочих от работ по заточке и ремонту инструмента; своевременный ремонт и организация работ по восстановлению отработанного инструмента. В крупных цехах инструментальным хозяйством руководит заведующий инструментальным бюро. В состав бюро входят: плановая группа, инструментально-раздаточная кладовая (ИРК), мастерские по ремонту и заточке инструмента. В небольших цехах руководство работой по обеспечению инструментом осуществляет техник по инструменту, который входит в состав тех. бюро. Основная часть работы по организации инструментального хозяйства цеха сосредотачивается в ИРК, которая подчиняется заведующему инструментальным бюро или технику по инструменту. ИРК предназначено для хранения запасов инструмента, выдачи инструмента на рабочие места, проверки и сортировки его после работы, учета наличия, пополнения запасов, передача инструмента на перезаточку и ремонт, списание отработанного инструмента. Штат кладовой должен состоять из заведующего, раздатчиков инструмента и учетчика. Инструмент может выдаваться рабочим во временное и постоянное пользование. Инструмент, выдаваемый в постоянное пользование, записывается в инструментальную книжку каждого рабочего, которая хранится в кладовой. Дальнейшая выдача того же инструмента из ИРК производится обмен на ранее полученный инструмент без документов. В случае замены сломанного инструмента должен быть предъявлен акт на поломку, где указываются причины поломки и виновники. Инструмент, требующий переточки выдается во временное пользование. Лучшим способом выдачи инструмента является его доставка непосредственно на рабочее место. Это освобождает рабочих от потерь времени при получении инструмента и способствует увеличению выработки. Кладовая должна располагать подвижным раздаточным стеллажом для доставки инструмента на рабочие места. Организация технического контроля Контроль качества продукции во всех производственных звеньях предприятия осуществляет отдел технического контроля (ОТК). Его начальник подчиняется непосредственно директору предприятия. Он имеет право прекратить приемку и отгрузку готовой продукции, если последнее не соответствует действующим стандартам и технической документации. В настоящее время целью повышения качества выпускаемой продукции на машиностроительных предприятиях применяют различные мероприятия технологического и организационного характера. Основными задачами ОТК является предотвращение выпуска не качественной продукции на всех стадиях изготовления, контроль соблюдения технологической дисциплины в цехах, оформление документов о приемке готовой продукции и документов на утилизацию изделий и проведение анализа брака. Непосредственно в цехах контроль качества продукции осуществляют контрольные мастера и контролеры, подчиненные ОТК. Качество труда производственных рабочих характеризуется процентом продукции заданной ОТК с первого предъявления. ОТК занимается технической приемкой материалов, полуфабрикатов и готовых изделий, поступающих от предприятий-поставщиков. ОТК подчинены центрально-измерительной лаборатории (ЦИЛ) и контрольно-измерительным пунктам, обслуживающие цеха завода. ЦИЛ осуществляет разработку и внедрение проверочных схем, следят за эксплуатацией и состоянием измерительных средств, и проверяет их в плановом порядке. В технологическом процессе контроль заготовок предусмотрен после каждой операции исполнителем 100%, контролером ОТК 10%, окончательный контроль детали и ее технических требований от 50% до 100%. На участке предусмотрено место контролера, контрольный стол, контрольная плита для проверки размеров детали, взаимного расположения поверхностей, качество поверхностей и шероховатости. Мероприятия по охране труда, технике безопасности и противопожарной защите, производственной эстетике на участке. Для соблюдения требований по охране труда, техники безопасности и пожарной безопасности на проектируемом участке разработаны следующие организационные мероприятия: Обеспечение всех видов металлообрабатывающих станков оградительными устройствами. Работа с эмульсиями и другими моющими средствами производится в резиновых перчатках или с применением специальных паст. Для лучшего освещения лампы накаливания заменить газоразрядными люминесцентными лампами. Для защиты рабочих от поражения электрическим током оборудование должно быть заземлено. Предусмотрены, СИЗ, решетки, резиновые коврики. Каждый рабочий при поступлении на работу проходит инструктаж по технике безопасности, инструктаж проводится параллельно с обучением рабочих безопасным приемам труда и освоением оборудования на данном участке. После прохождения рабочим вводного инструктажа он расписывается в журнале. Мастер (инструктор по технике безопасности) следит за соблюдением техники безопасности на рабочем месте. Регулярно (один раз в три месяца) мастер проводит повторный инструктаж, в объеме первичного. Рабочим выдается специальная одежда с учетом условий труда. Для обеспечения противопожарной защиты в цехе установлен противопожарный кран, противопожарный щит (топор, багор, лопата, огнетушитель) и ящик с песком. Средства тушения должны находиться в исправном состоянии. Разработан и доведен до каждого работающего план эвакуации на случай пожара. При размещении на участке оборудования должны быть учтены минимальные расстояния между станками (1,5 метра), стеллажами и элементами зданий (1 метр), что исключает загромождение проходов и проездов. На участке должны быть установлены необходимые грузоподъемные механизмы. На участке имеются информационные и предупреждающие знаки, таблицы и указатели. Производственно техническая эстетика – это отрасль науки о прекрасном в сфере производства. Техническая эстетика изучает социальные, культурные, технические и эстетические проблемы формирования предметной сферы создаваемой средствами промышленного производства для обеспечения наилучших условий труда, быта и отдыха. Ее внедрение способствует повышению эффективности производства, вопросы производственно технической эстетики решаются по следующим направлениям: Цветовое оформление. Влияние цветового оформления на работающих проявляется, как фактор психологического комфорта цвет должен оказывать положительное эмоциональное воздействие на человека. Озеленение территории цехов и отделов. Оно создает благоприятный микроклимат, снижает производственный шум положительно влияет на эмоциональное состояние, создавая ощущение уюта. Одежда. Рабочая одежда должна отвечать следующим требованиям: быть удобной в работе, практичной, соответствовать эстетическим требованиям по цветовому исполнению модели направлению моды. Одежда не должна быть пестрой. Строгий опрятный костюм дисциплинирует людей, заставляет содержать рабочее место в порядке. Одежда должна соответствовать требованиям техники безопасности быть удобной не стесняющей свободу движений без болтающихся завязок, хлястиков, развивающихся пол. Одежда изготовляется из соответствующих тканей с учетом специфики работы. Технологические процессы в цехе и загрязняющие отходы Точение - токарная обработка, одна из основных операций обработки резанием, выполняемая на металлорежущих станках и деревообрабатывающих станках токарной группы, обычно при вращательном движении изделия и поступательном движении резца. При точении из заготовки получают тела вращения — цилиндры, конусы, шар и их различные сочетания (конус и цилиндр, шар и конус и т. п.). Различают четыре основных вида точения: осевое (продольное), тангенциальное, лобовое и радиальное. Наибольшее распространение имеет осевое точение при изготовлении деталей цилиндрической и конической формы. П  о качеству обработки различают черновое и чистовое точение. Точение производят на токарных станках. Конструкции станков определяются их назначением. Существенное влияние на конструкцию станков оказывают и приемы точения. Для осевого точения применяются обычно центровые токарные станки с ручной или механической подачей резцов. о качеству обработки различают черновое и чистовое точение. Точение производят на токарных станках. Конструкции станков определяются их назначением. Существенное влияние на конструкцию станков оказывают и приемы точения. Для осевого точения применяются обычно центровые токарные станки с ручной или механической подачей резцов.Рис. Элементы режима резания при точении. Фрезерование - процесс резания металлов и др. твёрдых материалов фрезой. Фрезерование применяется для обработки плоских и фасонных поверхностей (в т. ч. резьбовых поверхностей, зубчатых и червячных колёс) и осуществляется на фрезерных станках. Схема фрезерования цилиндрической фрезой показана на рис. 1.  Главное движение при фрезеровании - вращение инструмента, движение подачи - поступательное перемещение заготовки; скорость резания равна окружной скорости наиболее удалённых от оси фрезы точек её зубьев. В процессе фрезерования участвуют два объекта - фреза и заготовка. Заготовка - это будущая деталь. Классификация фрезерования может происходить по разному, в зависимости от того, что хотят выделить наиболее значимым: 1. В зависимости от расположения шпинделя станка и удобства закрепления обрабатываемой заготовки - вертикальное, горизонтальное. На производстве в большей степени используют универсальнофрезерные станки позволяющие осуществлять горизонтальное и вертикальное фрезерование, а также фрезерование под разными углами различным инструментом. 2. В зависимости от типа инструмента (фрезы) - концевое, торцовое, периферийное, фасонное и т. д. Концевое фрезерование - пазы, канавки, подсечки; колодцы (сквозные пазы), карманы (пазы, стороны которых выходят более, чем на 1 поверхность), окна (пазы, которые выходят только на одну поверхность). Торцовое фрезерование - фрезерование больших поверхностей. Фасонное фрезерование - фрезерование профилей. Примеры профильных поверхностей - шестерни, червяки, багет, оконные рамы. Существуют также специализированные фрезы, предназначенные для отрезки (дисковые фрезы). 3. В зависимости от направления вращения фрезы относительно направления ее движения (либо движения заготовки) - попутное "под зуб" когда фреза "подминает" заготовку, получается очень чистая поверхность, но также велика опасность вырыва заготовки при большом съеме материала; и встречное "на зуб", когда движение режущей кромки происходит навстречу заготовке. Поверхность получается похуже, за то увеличивается производительность. На практике используют оба вида фрезерования, "на зуб" при предварительной (черновой) и "под зуб" окончательной (чистовой) обработке. Шлифование- это процесс резания материалов с помощъю абразивного материала, режущими элементами которого являются абразивные зерна. Шлифование применяется как для черновой так и для чистовой и отделочной обработки. При шлифовании главным движением является вращение режущего инструмента с очень большой скоростью. Чаще всего в качестве шлифовального инструмента пользуются шлифовальные круги.Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. Каждое абразивное зерно работает как зуб фрезы, снимая стружку. Процесс резания при шлифовании имеет значительное отличие по сравнению с работай лезвийногоинструмента. При вращательном движении круга, в зоне его контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек (до 100 000 000 в минуту). Шлифовальные круги срезают стружки на очень больших скоростях- от 30 м/c и выше (порядка 125 м/c). Процесс резания каждым зерном осуществляется почти мгновенно. Обработанная поверхность предстовляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Часть зерен ориентирована так, что не может резать обрабатываемую поверхность. Такие зерна производят работу трения по поверхности резания. Абразивные зерна могут также оказывать на заготовку существенное силовое воздействие. Происходит поверхностное пластическое деформирование материала, искажение его кристалической решетки. Деформирующая сила вызывает сдвиг одного слоя атомов относительно другого. Вследствии упругопластического деформирования матриала обработаная поверхность упрочняется. Но этот эффект оказывается менее ощутимым, чем при обработке металлическим инструментом. Шлифование применяют в основном для заготовок из заколенных сталей. С развитием малоотходных технологий доля обработки металлическим инструментом будет уменьшаться, а абразивным увеличиваться. ИНСТРУМЕНТ В промышленности находят применение как естественные, так и искуственные абразивы. Окраска металла - это получение красивых прочных лакокрасочных покрытий на различных металлических поверхностях. В настоящее время большой популярностью пользуется технология порошковой окраски. По технологии порошковой окраски можно красить любой металл: сталь, нержавеющую сталь, оцинкованную сталь, алюминий, а также неметалл, в частности, стекло и керамику. Краска в виде сухого порошка наносится на окрашиваемое изделие посредством пневматического электронапыления или трибонапыления. В дальнейшем краска отверждается при температуре 180 – 200С. Таким способом окрашиваются многие изделия, такие как строительные конструкции, велосипеды и детали машин, офисная мебель, отопительные радиаторы, корпуса приборов, двери и многое другое Гидравлические испытания - определение технологических и эксплуатационных свойств деталей, главным образом под давлением помощью машин и приборов. Гидравлические испытания производятся для самых разнообразных целей: определения свойств, контроля качества полуфабрикатов на промежуточных этапах и процессах производства, проверки готовой продукции, научных исследований и др. При испытаниях применяются механические и физико-химические методы исследования свойств материалов. В широком значении различают испытания: механические — на растяжение, сжатие, удар, изгиб, кручение, срез, твёрдость, усталость (т. е. способность, не разрушаясь, выдерживать переменные механические нагрузки) и др.; физические — определение электрической проводимости, теплопроводности, морозостойкости, магнитных и других свойств; химические — определение химического состава, способности противостоять химическому воздействию, в частности окислению и др. Основными загрязнителями воздуха являются: масляный туман массой, который выделяется на металлорежущих станках при масляном охлаждении туман эмульсиола, который выделяется на металлорежущих станках при эмульсионном охлаждении пыль, образующаяся в процессе абразивной обработки, состоящая на 40% из материала абразивного круга, на 60% из материала обрабатываемого изделия, которая выделяется пр работе круглошлифовальных станков пыль, состоящая из частиц неправильной формы, медианный диаметр пыли 38 мкм при среднеквадратичном отклонении σ = 1,64; плотность материала частиц пыли 4,23 г/см3. Выделяется при работе заточных станков. В цехе механической обработки металлов вода используется для приготовления смазочноохлаждающих жидкостей (СОЖ), промывки окрашиваемых изделий, для гидравлических испытаний и обработки помещения. Основные загрязнители: 1. Отработанные СОЖ: Взвешенные вещества с размером частиц 2;10;60 мкм Сода; Масла; 2. Из гидрокамер окрасочных отделений: Органические растворители; Масла; Краска; 3. Из отделений гидравлических испытаний: Взвешенные вещества с размером частиц 0,5 мм в количестве; Масла Твердыми отходами цеха механической обработки металлов машиностроительного предприятия являются: Шламы, флюсы Абразивы Древесные отходы Пластмассы |