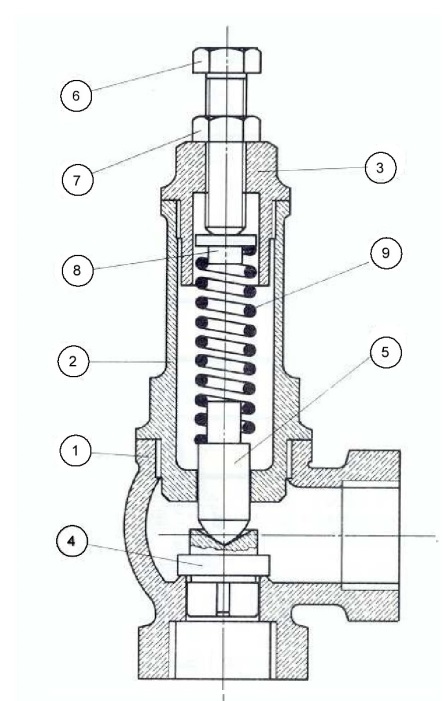

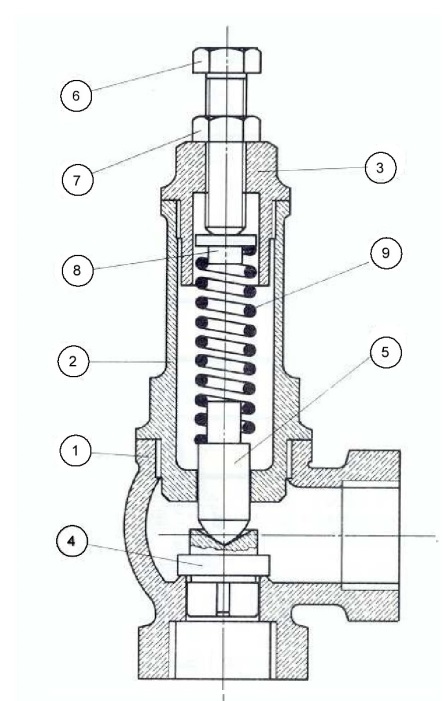

1 - корпус; 2 - крышка корпуса; 3 - крышка; 4 - диск; 5 - шток; 6 - болт; 7 - гайка;

8 - шайба; 9 - пружина.

Рисунок 1 – Устройство пружинного предохранительного клапана

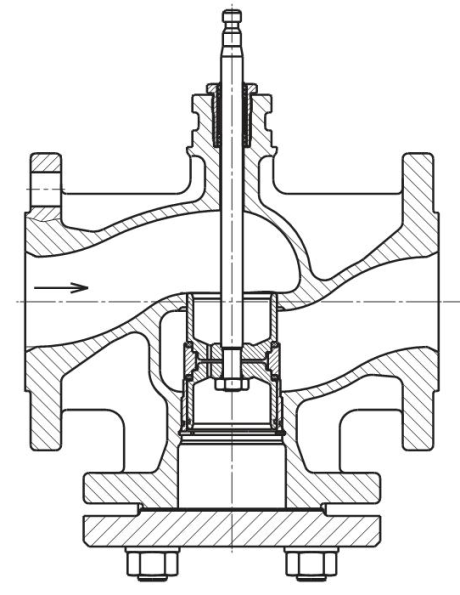

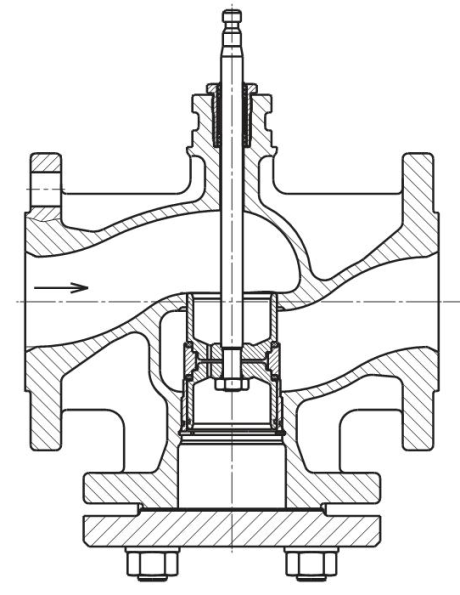

Регулирующий клапан — один из конструктивных видов регулирующей трубопроводной арматуры. Это наиболее часто применяющийся тип регулирующей арматуры как для непрерывного (аналогового), так и для дискретного регулирования расхода и давления. Выполнение этой задачи регулирующие клапаны осуществляют за счёт изменения расхода среды через своё проходное сечение. Материал изготовления регулирующих клапанов зависит напрямую от типа рабочей среды, с которой клапан будет иметь контакт.

В зависимости от назначения и условий эксплуатации применяются различные виды управления регулирующей арматурой, чаще всего при этом используются специальные приводы и управление с помощью промышленных микроконтроллеров по команде от датчиков, фиксирующих параметры среды в трубопроводе. Используются электрические, пневматические, гидравлические и электромагнитные приводы для регулирующих клапанов. В современной промышленности уже редко, но все же встречается, основной способ управления регуляторами в прошлом — ручное управление.

Рисунок 2. Регулирующий клапан.

Обратный клапан — вид защитной трубопроводной арматуры, предназначенный для недопущения изменения направления потока среды в технологической системе. Обратные клапаны пропускают среду в одном направлении и предотвращают её движение в противоположном, действуя при этом автоматически и являясь арматурой прямого действия (наряду с предохранительными клапанами и регуляторами давления прямого действия). С помощью обратной арматуры возможно защитить различное оборудование, трубопроводы, насосы и сосуды под давлением, увеличить продолжительность работы оборудования, а также существенно ограничить течь рабочей среды из системы при разрушении её участка.

Во всех случаях, когда по любой причине возможно превышение предельно-допустимого давления, определяемого прочностью оборудования, оно должно быть надежно защищено от разрушения с помощью различных предохранительных устройств. Для этого применяют различного рода предохранительные мембраны, предохранительные и взрывные клапаны. Эти устройства работают по принципу сброса давления при его повышении сверх установленных пределов.

Мембраны имеют ряд преимуществ:

1. Предельная простота конструкции определяет в тоже время и их значительно более высокую надежность, чем клапанов.

2. Исключительно высокое быстродействие обуславливает их широкое и весьма эффективное использование от взрывов технологической среды.

3. Мембраны до своего срабатывания полностью герметизируют сбросное отверстие.

Наряду с преимуществами мембраны имеют и недостатки. Основными недостатками мембран являются то, что после срабатывания и сброса необходимого количества среды сбросное отверстие остается открытым до замены сработавшей мембраны. Этот недостаток может быть в значительной мере преодолен установкой мембран совместно с предохранительными клапанами.

Предохранительные мембраны классифицируют по характеру разрушения на:

- разрывные;

- хлопающие;

- ломающиеся;

- срезные;

- отрывные;

- специальные.

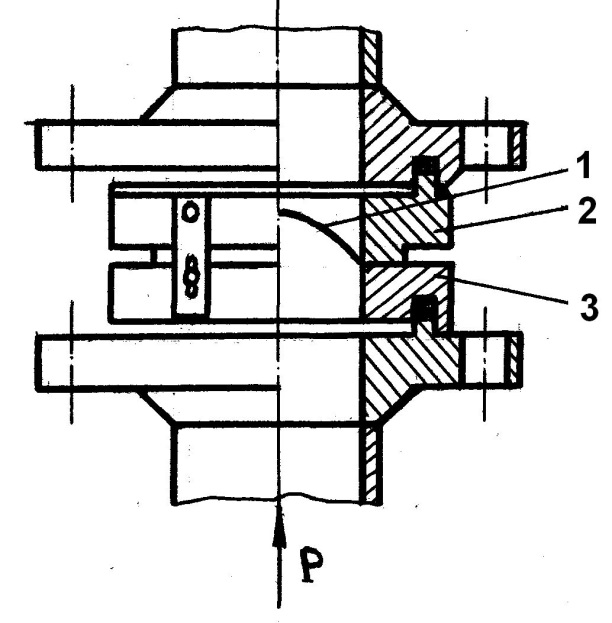

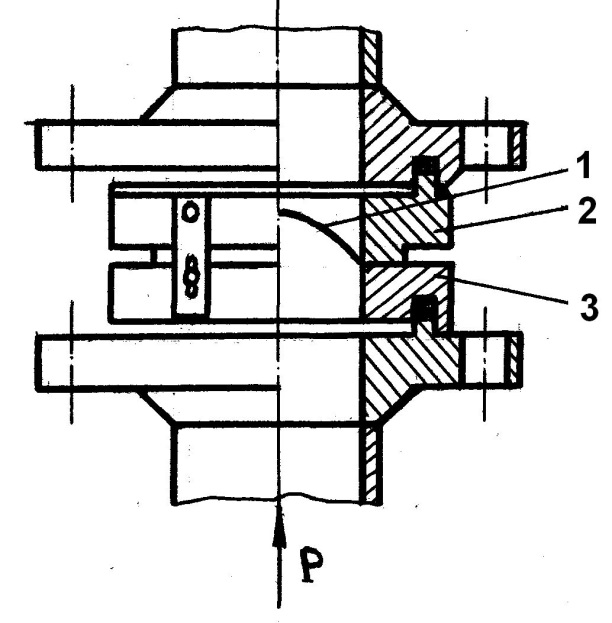

Рисунок 3. Предохранительная мембрана разрывная.

Разрывные мембраны состоят из мембраны 1 и пары зажимных колец 2 и 3. Мембрана зажимается между кольцами без применения каких-либо прокладок. Для снижения давления срабатывания разрывных мембран на их рабочую поверхность наносят радиальные или окружные риски.

1.3 Определение видов отказов основного оборудования установки и способов устранения этих отказов

Главный источник информации о надежности на предприятии – это сбор сведений о функциональных отказах. Отказ – это состояние системы, при котором оборудование не может выполнять предназначенные функции и поддерживать заданный уровень производительности. Другими словами, это событие, проявляющееся в полной или частичной потере работоспособности оборудования или системы.

Отказы классифицируют по ряду признаков, выявляют причины и условия возникновения отказов. Затем разрабатывают мероприятия по их предупреждению и устранению.

По характеру изменения параметров объекта:

1. Постепенный (параметрический) отказ – это отказ, возникающий в результате градационного, постепенного изменения одного или нескольких параметров без резкого скачка. Постепенный отказ может быть предупреждён и устранён путем планового технического обслуживания. Причины: старение материалов, коррозия, износ деталей и т.п.

2. Внезапный (мгновенный) отказ. Характеризуется скачкообразным, внезапным изменением одного или нескольких параметров. Обычно проявляется в виде резких самопроизвольных повреждений (трещины, обрывы, пробои и т.п.) и не сопровождается видимыми признаками его приближения. Причины: внутренние дефекты, ошибки обслуживающего персонала, нарушения режима эксплуатации. Однако чаще всего причины возникновения определяются не сразу, какое-то время оставаясь неизвестными, и дифференцируются с помощью теории вероятности.

Таблица 1 – Виды отказа основного оборудования установки и способы устранения этих отказов

Аппарат

|

Вид отказа

|

Способ устранения

|

1

|

2

|

3

|

Воздушные холодильники

|

- разгерметизация трубок вследствие превышения давления.

- остановка электродвигателя вентилятора.

|

- отключить аппарат от системы;

- включить в работу резервный аппарат.

- отключить аппарат от системы;

- включить в работу резервный аппарат;

- проверить и запустить электродвигатель.

|

Продолжение таблицы 1

1

|

2

|

3

|

Ёмкости

|

- разгерметизация ёмкости вследствие превышения давления.

|

- отключить ёмкость от системы;

- перенаправить потоки в резервную ёмкость.

|

Насосы

|

- остановка насоса.

|

- запустить в работу резервный насос;

- выяснить причину остановки насоса.

|

Ректификационная колонна.

|

- разгерметизация колонны вследствие превышения давления.

|

- аварийно остановить установку.

|

Вакуумная колонна

|

- разгерметизация колонны вследствие превышения давления.

|

- аварийно остановить установку.

|

Печи

|

- прогар труб змеевика печи.

|

- при малом прогаре - отключить печь и дать догореть остаткам.

- при большом прогаре - включить подачу пара в топку печи и аварийно остановить установку.

|

Теплообменники, холодильники.

|

- разгерметизация межтрубного или трубного пространств.

|

- отключить аппарат от системы;

- включить в работу резервный аппарат.

|

Уровень в колоннах атмосферного блока

|

- выход из строя датчика уровня.

|

-нормально остановить установку.

|

Уровень в колонне вакуумного блока

|

-выход из строя датчика уровня.

|

-перевести установку на циркуляцию

|

Отказ в работе измерителя температуры на выходе из печи

|

-отсутствие показаний температуры.

|

- установку перевести на циркуляцию.

|

2 Определение причин отклонения от режима на установке и вывод его на регламентированные значения параметров

Таблица 2 – Возможные аварийные ситуации и нарушения технологического режима, причины возникновения, способы предупреждения на установке

Возможные производственные неполадки, аварийные ситуации. Предельно допустимые значения параметров

|

Причины возникновения производственных неполадок, аварийных ситуаций

|

Действия персонала по предупреждению и устранению

|

1

|

2

|

3

|

Прекращение подачи сырья на установку

|

1 Низкий уровень нефти в сырьевых резервуарах.

2 Образование газовой пробки на трубопроводах подачи нефти на установку.

3 Разгерметизация трубопровода.

|

1 Первый заметивший немедленно сообщает об аварии старшему оператору бригады.

2 Старший оператор бригады:

- оценивает обстановку;

- оповещает об аварийной ситуации диспетчера и начальника установки по телефону;

- выясняет причину прекращения подачи сырья и продолжительность его отсутствия на установке ЭЛОУ по телефону;

- принимает решение о переводе установки на циркуляцию или остановке установки;

- дает указания технологическому персоналу о порядке действий;

- организует работы и руководит ими до прибытия ответственного руководителя работ;

- по прибытии ответственного руководителя работ докладывает о ситуации и принятых мерах.

3 Технологический персонал по указанию старшего оператора бригады, при ожидаемом длительном

|

Продолжение таблицы 2

1

|

2

|

3

|

|

|

отсутствии сырья аварийно останавливает установку согласно "Инструкции по безопасной остановке установки АВТ топливного производства".

4 Ответственный руководитель работ (начальник производства, до их прибытия - диспетчер, ведущий инженер-технолог производства, начальник установки, старший оператор бригады):

- по прибытию принимает на себя руководство локализацией и ликвидацией аварийной ситуацией;

- действует согласно «Обязанностям ответственного руководителя работ и других должностных лиц организации по локализации и ликвидации аварийных ситуаций на объекте».

5 Диспетчер:

- производит оповещение согласно "Списку немедленного оповещения должностных лиц диспетчером смены о возникновении аварий, инцидентов, загрязнении окружающей среды и несчастных случаях";

- действует согласно "Обязанностям ответственного руководителя работ и других должностных лиц организации по локализации и ликвидации

аварийных ситуаций на объекте".

6 Технологический персонал установки, а также ответственные руководители работ по локализации и ликвидации аварийной ситуации, находящиеся в зоне ее развития и принимающие участие в проведении работ, должны иметь при себе

|

Продолжение таблицы 2

1

|

2

|

3

|

|

|

и применять (в случае необходимости) фильтрующие противогазы.

7 После восстановления подачи сырья старший оператор бригады (начальник установки) руководит пуском установки, в соответствии с технологическим регламентом и технологической инструкцией.

|

Отключение электроэнергии на установку

|

1 Выход из строя высоковольтного кабеля питающего установку.

2 Повреждение электросборки на подстанции.

3 Короткое замыкание на подстанции.

|

1 Первый заметивший немедленно сообщает об аварии старшему оператору бригады.

2 Старший оператор бригады:

- оценивает обстановку;

- выясняет причину прекращения подачи и продолжительность отсутствия электроэнергии у сменного мастера участка электроснабжения производства энергосервиса по телефону;

- оповещает об аварийной ситуации диспетчера и начальника установки по телефону;

- принимает решение на остановку установки согласно "Инструкции по безопасной остановке установки АВТ топливного производства";

- дает указания производственному персоналу о порядке действий;

- организует работы и руководит ими до прибытия ответственного руководителя работ.

3 Технологический персонал по указанию старшего оператора бригады, при ожидаемом длительном отсутствии электроэнергии аварийно останавливает установку согласно "Инструкции по безопасной

|

Продолжение таблицы 2

1

|

2

|

3

|

|

|

остановке установки АВТ топливного производства".

4 Ответственный руководитель работ (начальник производства, до их прибытия - диспетчер, ведущий инженер-технолог производства, начальник установки, старший оператор бригады):

- по прибытию принимает на себя руководство локализацией и ликвидацией аварийной ситуацией;

- действует согласно «Обязанностям ответственного руководителя работ и других должностных лиц организации по локализации и ликвидации аварийных ситуаций на объекте».

5 Диспетчер:

- производит оповещение согласно «Списку немедленного оповещения должностных лиц диспетчером смены о возникновении аварий, инцидентов, загрязнении окружающей среды и несчастных случаях»;

- действует согласно «Обязанностям ответственного руководителя работ и других должностных лиц организации по локализации и ликвидации аварийных ситуаций на объекте».

6 Технологический персонал установки, а также ответственные руководители работ по локализации и ликвидации аварийной ситуации, находящиеся в зоне ее развития и

принимающие участие в проведении работ, должны иметь при себе и применять (в случае необходимости) фильтрующие противогазы.

| |

Скачать 387.69 Kb.

Скачать 387.69 Kb.