отчет по преддипломной практике. отчет. Отчет по преддипломной практике технологический процесс ремонта электроцентробежных погружных насосов

Скачать 259.83 Kb. Скачать 259.83 Kb.

|

|

государственное бюджетное профессиональное образовательное учреждение «Жирновский нефтяной техникум» Специальность: 15.02.01 Монтаж и техническая эксплуатация промышленного оборудования (по отраслям) группа О-149 ОТЧЕТ ПО ПРЕДДИПЛОМНОЙ ПРАКТИКЕ Технологический процесс ремонта электроцентробежных погружных насосов

2022 СОДЕРЖАНИЕ

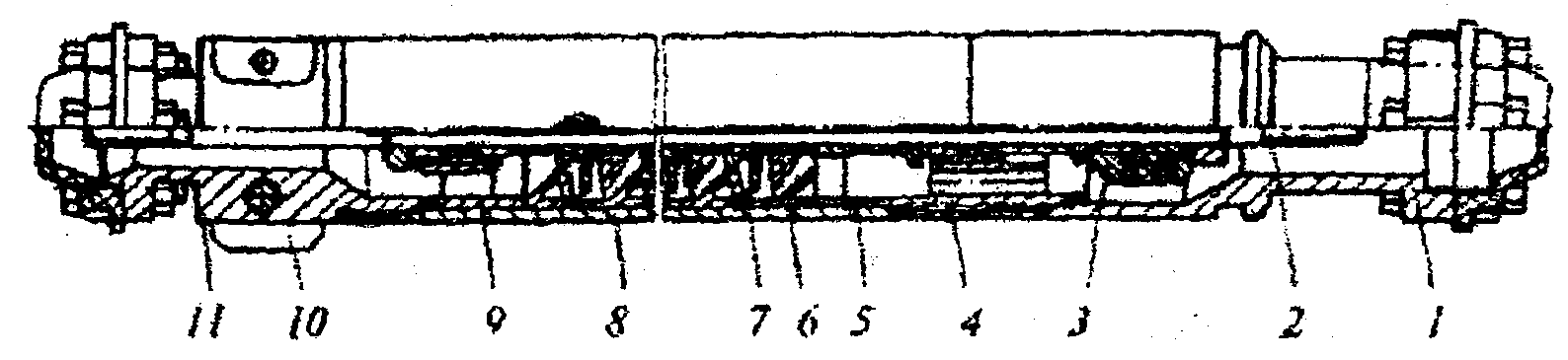

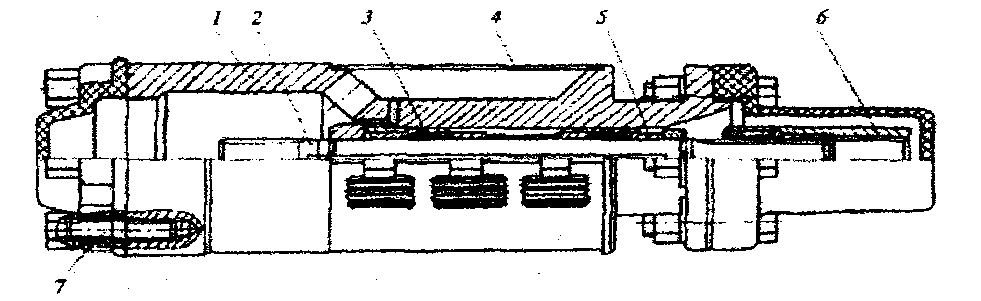

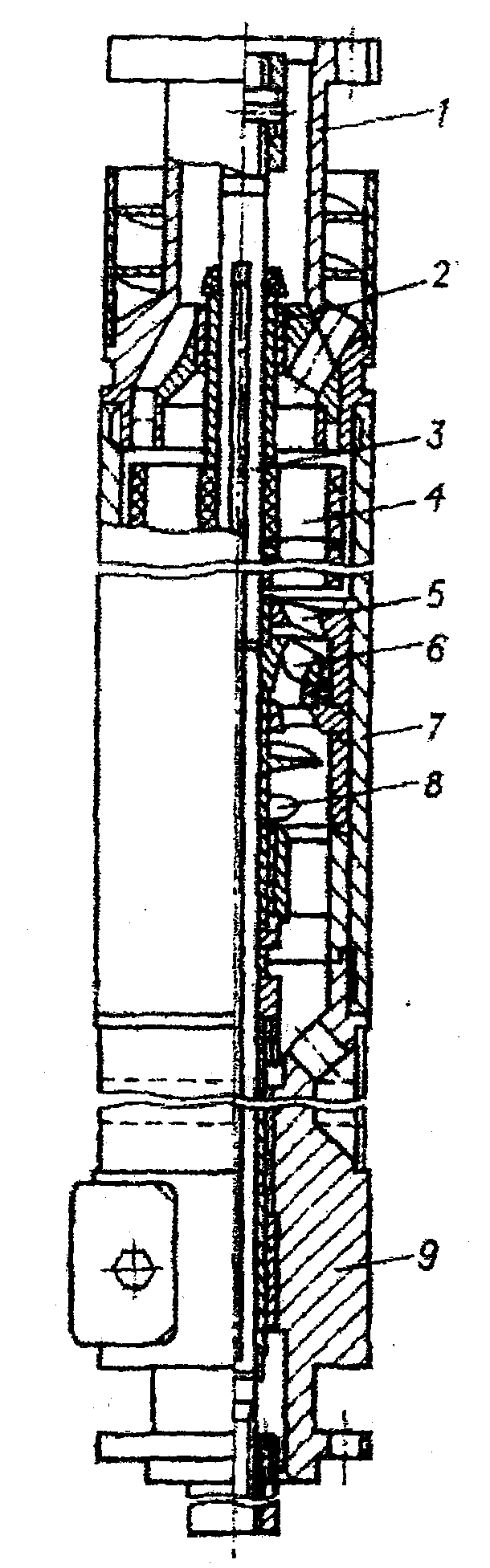

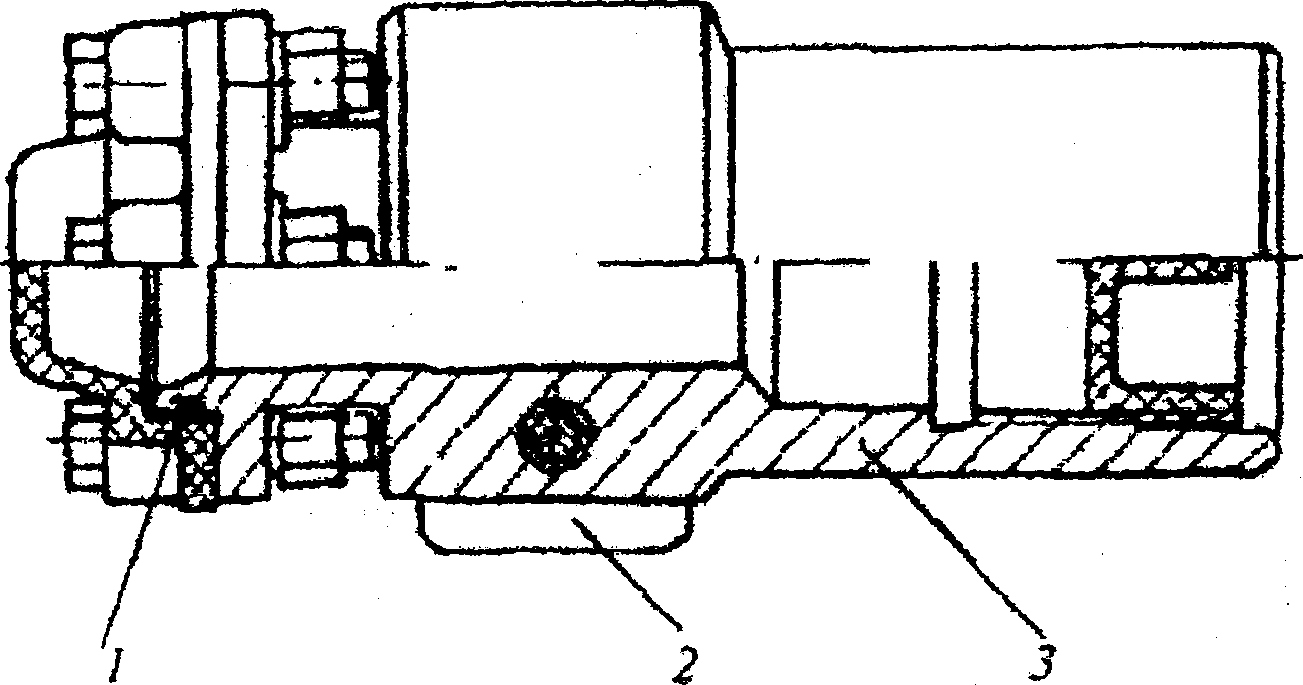

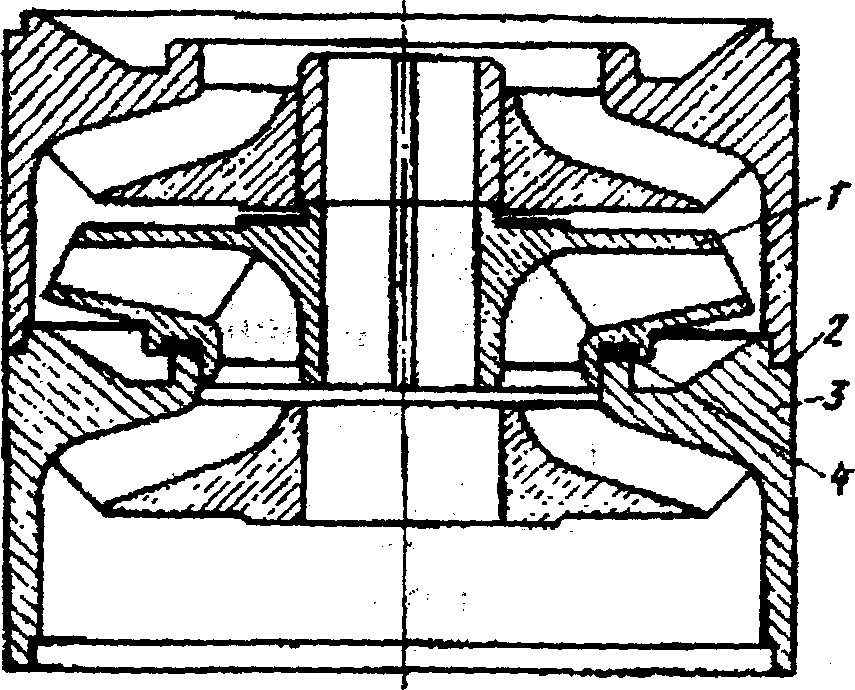

1. Условия эксплуатации электроцентробежных погружных насосов Область применения центробежных насосов в нефтедобыче довольно велика: по дебиту 40…1000 м3/сут; по напорам 740…1800 и (для отечественных насосов). Наиболее эффективны эти насосы при работе в скважинах с большими дебитами. Однако для УЭЦН существуют ограничения по условиям скважин, например, высокий газовый фактор, большая вязкость, высокое содержание механических примесей и т.д. Установки ЭЦН могут работать с жидкостями, содержащими до 1,25 г/л HS, тогда как обычные установки, - с жидкостями, содержащими до 0,01 г/л HS. Насосы обычного исполнения рекомендуются для скважин с содержанием в откачиваемой жидкости до 0.1 г./л механических примесей; насосы повышенной износостойкости - для скважин с содержанием в откачиваемой жидкости свыше 0,1 г/л, но не более 0,5 г./л механических примесей; насосы повышенной коррозионной стойкости - для скважин с содержанием сероводорода до 1,25 г. л и водородным показателем рН 6,0-8,5. Основное отрицательное влияние на технико-экономические показатели работы скважины оборудованной УЭЦН оказывает геологическая группа осложнений, а именно: свободный газ, связанная вода, отложения солей и парафинов, пескопроявление - механические примеси. Природа и особенности данных осложнений формируются в результате образования нефтегазовой залежи и активно проявляются при взаимодействии добываемого флюида с промысловым оборудованием. 2. Краткая конструкция электроцентробежных погружных насосов П  огружной центробежный модульный насос многоступенчатый, вертикального исполнения. Насос состоит из входного модуля, модуль-секции, модуля головки, обратного и спускного клапанов (рис. 1, 2, 3) огружной центробежный модульный насос многоступенчатый, вертикального исполнения. Насос состоит из входного модуля, модуль-секции, модуля головки, обратного и спускного клапанов (рис. 1, 2, 3)Рисунок 1. Модуль-секция насоса:1 — головка; 2— вал; 3 — опора; 4 - верхний подшипник; 5 - кольцо; 6—направляющий аппарат; 7-рабочее колесо; 8 - корпус; 9 - нижний подшипник; 10-ребро; 11 – основание  Рисунок 2. Входной модуль насоса:1 - основание, 2 - вал, 3 - втулка подшипника, 4 - сетка, 5 - защитная втулка, Рисунок 2. Входной модуль насоса:1 - основание, 2 - вал, 3 - втулка подшипника, 4 - сетка, 5 - защитная втулка,6- шлицевая муфта, 7— шпилька  Допускается уменьшение числа модулей-секций в насосе при соответствующем укомплектовании погружного агрегата двигателем необходимой мощности. Для откачивания пластовой жидкости, содержащей у сетки входного модуля насоса свыше 25 % (по объему) свободного газа, к насосу следует подсоединить насосный модуль - газосепаратор (рис. 3.). Газосепаратор устанавливается между входным модулем и модулем-секцией. Рисунок 3. Газосепаратор: 1 — головка; 2 - втулка радиального подшипника; 3 - вал; 4 — сепаратор; 5 — направляющие аппараты; 6—рабочее колесо; 7 - корпус; 8 — шнек; 9 – основание Соединение модулей между собой и входного модуля с двигателем - фланцевое. Соединения, кроме соединений входного модуля с двигателем и входного модуля с газосепаратором, уплотняются резиновыми кольцами. Модуль-головка (рис. 4.) состоит из корпуса, с одной стороны которого имеется внутренняя коническая резьба для подсоединения обратного клапана (насосно-компрессорной трубы), с другой стороны - фланец для подсоединения к модулю-секции двух ребер и резинового кольца. Ребра прикреплены к корпусу модуля-головки болтом с гайкой и пружинной шайбой. Резиновое кольцо герметизирует соединение модуля-головки с модулем-секцией.  Рисунок 4. Модуль-головка насоса: 1 - кольцо уплотнительное; 2 -ребро; 3 - корпус Модуль секция состоит из корпуса, вала, пакета ступеней (рабочих колес и направляющих аппаратов), верхнего подшипника, нижнего подшипника, верхней осевой опоры, головки, основания, двух ребер и резиновых колец. Соединение модулей-секций между собой, а также резьбовые соединения и зазор между корпусом и пакетом ступеней герметизируются резиновыми кольцами. Ребра предназначены для защиты плоского кабеля с муфтой от механических повреждений о стенку обсадной колонны при спуске и подъеме насосного агрегата. Ребра прикреплены к основанию модуля-секции болтом с гайкой и пружинной шайбой. Входной модуль состоит из основания с отверстиями для прохода пластовой жидкости, подшипниковых втулок и сетки, вала с защитньгми втулками и шлицевой муфты для соединения вала модуля с валом гидрозащиты. При помощи шпилек модуль верхним концом подсоединяется к модулю-секции. Нижний конец входного модуля присоединяется к гидрозащите двигателя. Обратные клапаны насосов групп 5 и 5 А, рассчитанных на любую подачу, и группы 6 с подачей до 800 м3/сут включительно конструктивно одинаковы и имеют резьбы муфты насосно-компрессорной гладкой трубы 73 ГОСТ 633-80. Осевое давление, действующее на рабочее колесо 1 (рис. 5.), передается на нижнюю текстолитовую шайбу 4 и затем на бурт направляющего аппарата 3. Р  исунок 5. Рабочее колесо и направляющие аппараты насоса исунок 5. Рабочее колесо и направляющие аппараты насосаНаправляющие аппараты соединяются между собой по линии 2 и все вместе опираются в нижней части насоса на основание, а сверху зажаты гайкой, ввинченной в корпус насоса. Частично осевое давление передается валу вследствие трения колеса о вал или прихвата колеса при отложении солей в зазоре между ним и валом или в результате коррозии металлов. Крутящий момент передается от вала к рабочим колесам латунной шпонкой, входящей в паз рабочего колеса. Шпонка расположена по всей длине сборки колес и состоит из 400...1000-мм отрезков. Вал насоса имеет вверху осевую 3 и радиальную 4 опоры скольжения, а внизу - радиальную опору скольжения 9 (рис. 1). Рабочие колеса 7 и направляющие аппараты б насоса изготавливаются литыми из специального чугуна. Насосы повышенной износостойкости для подачи пластовой жидкости с песком отличаются от насосов обычного исполнения наличием пластмассовых, вместо чугунных, рабочих колес, материалами пар трения в опорах и наличием дополнительных резино-металлических радиальных опор, препятствующих изгибу вала при его вращении и уменьшающих его износ. 3. Содержание технологического процесса ремонта электроцентробежных погружных насосов 3.1 Порядок подготовки электроцентробежных погружных насосов к ремонту Предварительно следует отметить, что существуют официальные технические условия на приемку насосов ЭЦН в ремонт, где излагаются все основные требования, которым они должны удовлетворять. В соответствии с этими условиями при сдаче насосов ЭЦН в ремонт предъявляют следующую документацию: акт периодического технического осмотра, акт приемки из предыдущего ремонта, заводской технический паспорт с необходимыми отметками и накладные на узлы, замененные при эксплуатации. Все универсальные превенторы перед отправкой в ремонт тщательно очищаются от грязи. Сдает насосов ЭЦН в ремонт ответственный представитель технической службы владельца оборудования, принимает работник технического контроля ремонтного предприятия, проводя внешний осмотр, прослушивание механизмов, пробуя их в работе. Наружным осмотром определяют комплектность оборудования, механические и другие аварийные повреждения, состояние окраски и т. п. Приемка каждого механизма оформляется соответствующим актом. Особо в акте отмечают срок службы (наработку) после предыдущего ремонта, а также состояние базовых деталей и дефекты аварийного характера. Необходимость в моечно-очистных работах объясняется специфическим загрязнением нефтепромыслового оборудования, эксплуатируемого в условиях окружающей среды и в контакте с осадками и нефтью. Эти компоненты, совместно с ржавчиной, продуктами окисления нефти, химическими реагентами, механическими примесями и металлическими включениями, образуют затвердевшие продукты загрязнений, трудно удаляемые с поверхности металла, особенно во внутренних полостях оборудования. В связи с этим мойка нефтяного оборудования перед сдачей в ремонт является специфической и ответственной операцией. Мойка поступающего в ремонт оборудования производится на специально отведенной площадке. 3.2 Технология ремонтных работ Чистые и сухие детали проходят контроль. Направляющие аппараты и рабочие колеса замеряют специальными калибрами и скобками. Конец вала насоса в месте посадки сальника проверяют микрометром. Визуально проверяют выточки под стопорные кольца. Вал насоса в случае изгиба подлежит правке. Шлицевый конец восстанавливают. Шпонку вала в случае смятия заменяют новой. Корпус насоса проверяют аналогично корпусу турбобура на прямолинейность, в случае необходимости правят, а дефектные участки резьб удаляют. Изношенные резинометаллические подшипники выпрессовывают из корпусов и заменяют новыми, так же как элементы пяты, упорные шайбы рабочих колес, кольца сальника и подшипники качения. Наружный диаметр последних должен сопрягаться с основанием насоса скользящей посадкой. На втулку подшипники надевают в горячем состоянии напряженной посадкой. Втулку подшипника собирают с валом плотной посадкой. Изношенные рабочие колеса и направляющие аппараты заменяют новыми. Рабочие колеса должны свободно перемещаться вдоль вала. Направляющие аппараты с корпусом сопрягают ходовой посадкой. Изношенные уплотнительные втулки выпрессовывают из направляющих аппарата, а на их место запрессовывают новые. Зазор между внутренним диаметром уплотнительной втулки и ступицей рабочего колеса не должен превышать 0,2 мм. Все насосы, прошедшие ремонт, должны быть подвергнуты двухчасовой обкатке и испытаниям на стенде-скважине. Цель испытания — снятие комплексной характеристики насоса и проверка готовности его к эксплуатации. Допускается проведение испытаний на трансформаторном масле вместо нефти и проверка напора насоса при трех подачах: средней — между нулевой и номинальной; промежуточной — между номинальной и максимальной; максимальной. Отклонение напора в сторону уменьшения не должно превышать 5 % от паспортного. 4. Перечень используемой литературы Ивановский В.Н., Дарищев В.И., Сабиров А.А., Каштанов В.С., Пекин С.С. Скважинные насосные установки В 2 ч. — М: ГУП Изд-во «Нефть и газ» РГУ нефти и газа им. И.М. Губкина, 2003. Организация эксплуатации и ремонта установок электроцентробежных насосов в нефтедобывающей отрасли: учеб, пособие: в 2 т. / С. Ш. Шарипов, Ф. Ш. Забиров, В. Г. Акшенцев; под общ. ред. Р. Н. Бахтизина. – М.: Де'Либри, 2021. Типовая технологическая карта (ТТК). ТР и КР УЭЦН. Москва. 2005 | |||||||||||||||||||||||||||