ОТЧЕТ по практике. Смирнов М.В.. Отчет по производственной практик е Студент (Ф. И. О.) Группа

Скачать 2.43 Mb. Скачать 2.43 Mb.

|

|

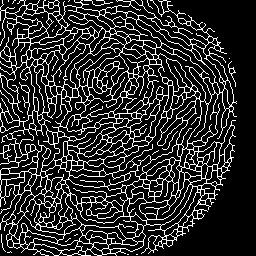

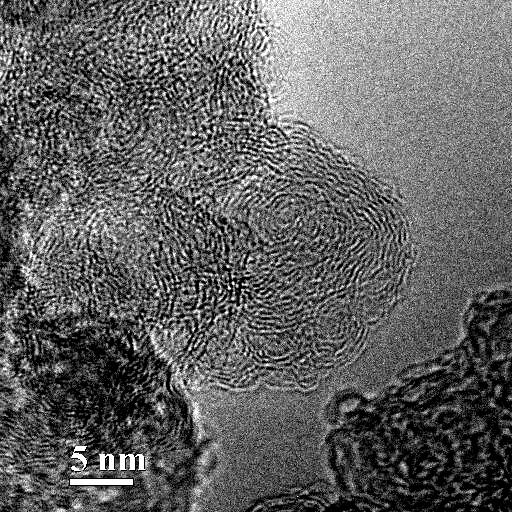

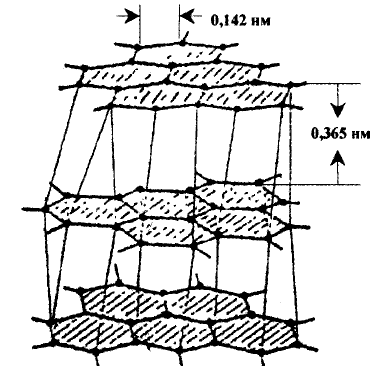

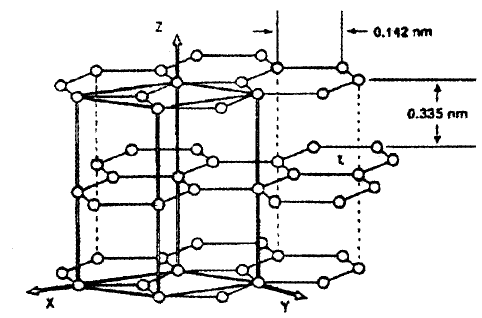

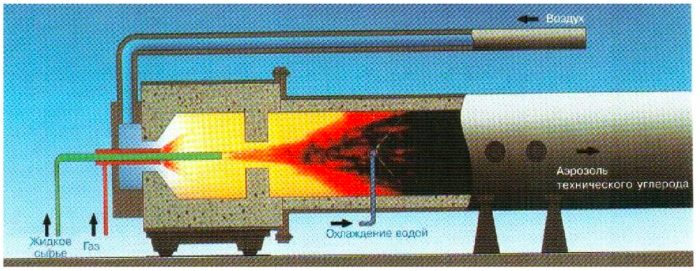

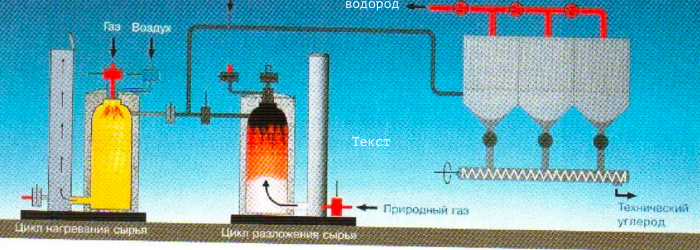

Введение В ходе прохождения производственной практики мне прививали технологические навыки по выбранной мною профессии. Я получал индивидуальное задание и изучал специальную литературу и другую научную информацию, достижения отечественной и зарубежной науки в соответствии с профилем подготовки; осуществлял сбор, обработку, анализ и систематизацию научной информации заданию; составлял отчет о выполнении этого задания; работал в реальном режиме наработки технического углерода Данная практика была пройдена в Центре новых химических технологий СО РАН (ЦНХТ ИК СО РНА), г. Омск. За время производственной практики я ознакомился с научно - исследовательской организацией, его исследовательскими направлениями, технологиями и способами переработки углеводородов, а также участвовал в наработке технического углерода марки П267-Э. 1. Общая характеристика предприятия, структура и организация предприятия, деятельность подразделения Центр новых химических технологий СО РАН (ЦНХТ ИК СО РАН) Юридическое название организации: ЦЕНТР НОВЫХ ХИМИЧЕСКИХ ТЕХНОЛОГИЙ ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО УЧРЕЖДЕНИЯ НАУКИ "ФЕДЕРАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ЦЕНТР "ИНСТИТУТ КАТАЛИЗА ИМ. Г.К. БОРЕСКОВА СИБИРСКОГО ОТДЕЛЕНИЯ РОССИЙСКОЙ АКАДЕМИИ НАУК" (ОМСКИЙ ФИЛИАЛ)Директор, доктор химических наук Лавренов Александр Валентинович ЦНХТ ИК СО РАН проводит фундаментальные и прикладные исследования по изучению закономерностей химических, в том числе каталитических превращений углеводородов, разрабатывает новые эффективные катализаторы и технологии химической переработки углеводородного сырья различного происхождения, включая нефть, газ, нетрадиционное углеродсодержащее сырье и др., обладает уникальной компетенцией в области создания новых функциональных и композиционных материалов на основе технического углерода. Общая характеристика производства: Общий состав производственного объекта: площадка по производству техуглерода; цех производства продукции - технического углерода различных марок с установкой получения технического углерода и термоокислительного обезвреживания отходящих газов. Год ввода в эксплуатацию производства - 2013 г. Проектная мощность установки - 2000 т/год. Установка для получения технического углерода входит в состав технологической линии, включающей следующие стадии: слив и подготовка сырья; термоокислительный пиролиз углеводородов; охлаждение и осаждение аэрозоля технического углерода; уплотнение, грануляция и сушка технического углерода; упаковка готового продукта; аспирация технологического оборудования; обезвреживание реакционных газов пиролиза углеводородов. В состав технологической линии получения электропроводных марок техуглерода входят два реактора №1 и № 4 (далее - установка для получения техуглерода). Оборудование отделений улавливания и обработки технического углерода рассчитано на работу одного реактора. Поэтому от целей проводимых работ в эксплуатации может находиться только один из двух реакторов. Метод производства - термоокислительный пиролиз жидких углеводородов с последующей термообработкой продукта пиролиза при высоких температурах. Процесс непрерывный. Разработчик технологического процесса получения технического углерода - Всесоюзный научно - исследовательский институт технического углерода (ВНИИТУ), с 28.01.2003 г. «Федеральное государственное бюджетное учреждение науки Институт проблем переработки углеводородов Сибирского отделения Российской академии наук» (ИППУ СО РАН), г.Омск. 2. Обзор современного состояния вопроса Технический углерод Технический углерод (сажа) – это разновидность углеродного материала, представляющего собой полидисперсный порошок черного цвета, получаемый при неполном сгорании или при термическом разложении углеродсодержащих веществ, преимущественно углеводородов, в интервале температур от 1200 до 1700°С. Частицы технического углерода состоят из множества областей упорядоченности углеродных атомов графитоподобной структуры, имеющих размеры 2-4 нм (Рисунок 1). Структура этих областей отличается от идеальной решетки графита (Рисунок 2) за счет искажений как внутри слоев, так и за счет неправильностей их чередования. Такие области упорядоченности называются кристаллитами, и они имеют собственные геометрические характеристики: La – средний диаметр, Lc – средняя высота кристаллита и d002 – среднее расстояние между слоями в кристаллите. Эти величины определяются с помощью рентгенографического анализа[1].   а б Рисунок 1 - а) ЭМ снимок частицы технического углерода, б) графитоподобная структура, имеющая размеры 2-4 нм.   а б Рисунок 2 - Графические модели: а) технического углерода, б) графита Кроме того, имеется некоторое количество неупорядоченных атомов (аморфный углерод), занимающих пространство между кристаллитами или внедренных между слоями. Эти атомы могут находиться в sp, sp2 или sp3-гибридном состоянии. Элементный состав технического углерода (ТУ): 91-99% С, до 1% Н, до 1% S, до 8% О, до 1% N, до 0,5% минеральные примеси. Свойства готового технического углерода будут определяться способом изготовления и исходным сырьем[2-4]. К фундаментальным свойствам ТУ относятся: Размер частиц ТУ с небольшим размером частиц повышает предел прочности при растяжении, износостойкость, а также имеет большую степень черноты. Структура Высокоструктурный ТУ повышает модуль, вязкость по Муни и электропроводность. Понижает разбухание экструдируемого потока и улучшает диспергируемость. Пористость Высокопористый ТУ повышает электропроводность и вязкость при равных дозировках, но позволяет понизить дозировку в электропроводных изделиях. Химия поверхности Улучшает смачиваемость связующим веществом и понижает электропроводность [6]. Производство технического углерода Сырьем для производства ТУ являются углеводороды в виде: природного или промышленного газа; жидких углеводородов, а именно масел нефтяного или каменноугольного происхождения; смеси газа с жидким сырьем. Сырье для получения технического углерода должно иметь следующие характеристики: высокое содержание полициклических и ароматических углеводородов; высокая степень ароматизованности (ИК> 120), определяющая выход и структурно-дисперсные характеристики технического углерода, содержание золы не более 0,05%, содержание механических примесей не более 0,02%, содержание серы не более 2%, коксуемость для отечественного сырья не более 12%, вязкость (кинематическая вязкость не более 120 сСт при 50°С). Использует 4 способа получения технического углерода: Печной Наиболее распространенный способ получения ТУ (свыше 90%), осуществляемый в реакторах в течение нескольких миллисекунд (Рисунок 3). Процесс заключается в испарении и горении углеводородного сырья и топлива, их термическом разложении и последующем взаимодействии частиц ТУ с газообразными продуктами реакций.  Рисунок 3 - Принципиальная схема получения ТУ печным способом При печном способе жидкое углеводородное сырьё вводится механическими или пневматическими форсунками в поток газов полного сгорания топлива (природный газ, дизельное топливо), причём расходы всех материальных потоков поддерживаются на определенном уровне. Полученную реакционную смесь для погашения реакций газификации охлаждают, впрыскивая в поток воду. ТУ выделяют из отходящего газа и гранулируют. б) Термический Процесс осуществляется в парных реакторах (Рисунок 4) объёмного типа, работающих попеременно. В один из реакторов подают газ (природный, ацетилен), смешанный с воздухом, который, сгорая, нагревает футеровку реактора. В это время во второй предварительно нагретый реактор подают только газ (без воздуха), во время протекания реакции футеровка остывает, подачу газа переводят в подготовленный реактор, а остывший разогревают.  Рисунок 4 - Принципиальная схема получения ТУ термическим способом в) Ламповый Н  епрерывный процесс, осуществляемый в специальных проточных реакторах. Жидкое углеводородное сырьё испаряется за счёт подачи теплоты к чаше, в которой оно находится. Пары сырья захватывают внутрь реактора наружный воздух через кольцевой зазор между приёмным зонтом реактора и чашей для сырья. Материальные потоки контролируются лишь частично. Реакционный канал в хвостовой части реактора охлаждается через стенку водой. ТУ выделяют из отходящего газа и упаковывают. (Рисунок 5) Рисунок 5 - Принципиальная схема получения ТУ ламповым способом: 1 – чаша, 2 – поддувальный канал, 3 – камера для дожига кокса, 4 – боровок, 5 – штуцер, 6 – коллектор, 7 – боров, 8 – отверстие для съема кокса г) Канальный Периодический процесс, осуществляемый в специальных камерах периодического действия, в полу которых установлены щелевые (канальные) горелки. Пламя сгорающего сырья (природный газ) на выходе из горелок сталкивается с охлаждаемым водой металлическим жёлобом, процесс окисления прекращается с выделением ТУ, который собирается внутри камеры. Полученный продукт периодически выгружают вручную [5,6] (Рисунок 6).  Рисунок 6 - Принципиальная схема получения ТУ канальным способом Классификация ТУ В РФ применяют две классификации технического углерода по стандарту CT СЭВ 3766-82 и стандарту американского общества испытания материалов ASTM D1765 (Таблица 1). Классификационные признаки для обозначения марок технического углерода российского производства, выпускаемого по ГОСТ 7885-86, изложены в стандарте CT СЭВ 3766-82. Они отражают способ производства и свойства продукта – среднее арифметическое значение диаметра частиц, удельную адсорбционную поверхность, структурность и некоторые специфические свойства или способы модификации. Наименование марки технического углерода состоит из буквенных и цифровых индексов. Первый индекс – буквенный. Он отражает способ получения ТУ: канальный - К, печной - П, термический - Т, ацетиленовый - А. Второй - цифровой от 0 до 9. Он отражает средний арифметический диаметр глобулярных частиц. Третий - цифровой от 0 до 9. Он отражает удельную поверхность по адсорбции азота. Четвёртый - цифровой от 0 до 9. Он отражает структурность – объем пор между частицами и агрегатами частиц, определяется это свойство по абсорбции дибутилфталата. Таблица 1 - Ассортимент выпускаемого технического углерода заводами

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||