Otchet_po_praktike макса. Отчет по производственной практике изучение системы фрезерного станка Deckel Maho dmf 260 linear

Скачать 0.7 Mb. Скачать 0.7 Mb.

|

|

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Комсомольский-на-Амуре государственный технический университет» Факультет электротехнический Кафедра «Промышленная электроника» ОТЧЕТ ПО ПРОИЗВОДСТВЕННОЙ ПРАКТИКЕ Изучение системы фрезерного станка Deckel Maho DMF 260 linear Студент группы 2ПЭб-1 М.В.Беляков Руководитель практики В.С.Климаш 2015 Введение На данной практике было проведено ознакомление с работой фрезерного станка DMF-260 linear. Выявлены основные органы, принимающие участие в работе станка. Актуальность данной практики, заключается в том, чтобы изнутри проследить принцип работы в цеху и приготовиться к будущей работе на производстве. На протяжении практики происходило исследование станка, а также наблюдение за разбором и починкой станка DMF-260 linear, который является одним видом из обслуживаемых станков ОГМ. Аббревиатура DMF происходит от названия фирмы DECKEL MAHO и немецкого «Fräsen» - фрезеровка, в чем состоит основное предназначение устройства. Задачи практики:

Цели практики:

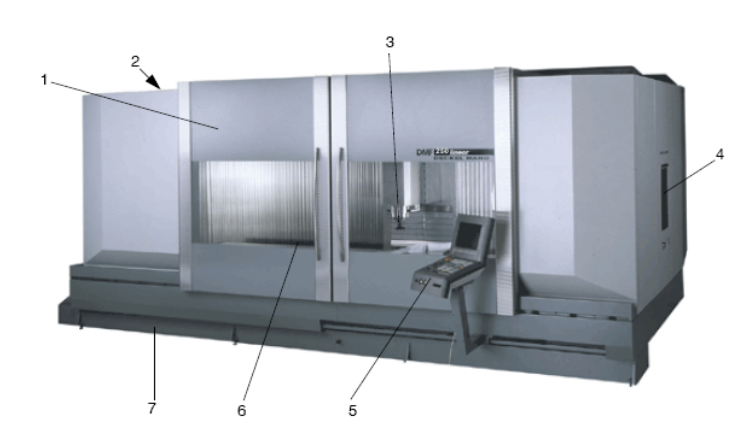

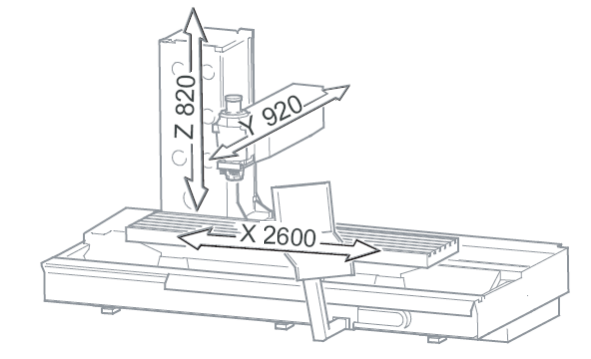

Описание станка Станки DMF с подвижной стойкой: Идеальное решение для использования в аэрокосмической промышленности, машиностроении, авиастроении, а также для изготовления инструмента и пресс-форм. В зависимости от требований они могут оснащаться и переоснащаться для решения самых разных задач. Это может быть как фрезерование по 3 осям и вплоть до 5-осевой синхронной обработки. Длинный рабочий стол позволяет установку длинноразмерных деталей а также нескольких небольших деталей, а в сочетании с опцией перегородки – маятниковую обработку и серийное производство с двумя отдельными рабочими зонами. Станок показан на рисунке 1.   Рисунок 1 - Внешний вид станка DMF 260 и фрезерная головка Линейный привод станка DMF является отличительной их особенностью, и позиционирует с предельной точностью и без износа на протяжении многих лет. Так высокая жесткость, подвижные стойки, линейный привод и стабильная амортизирующая колебания станина обеспечивают оптимальную резку по всей зоне перемещения. Рабочая зона составляет у DMF 260 linear: 2600 мм по оси Х; 920 мм по оси Y и 820 мм по оси Z. Технические данные и характеристики

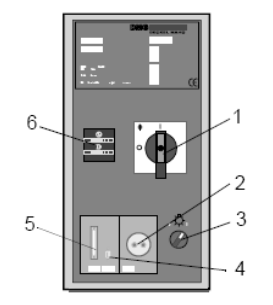

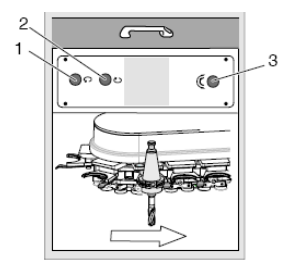

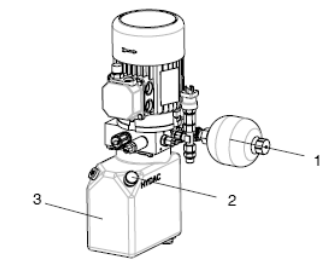

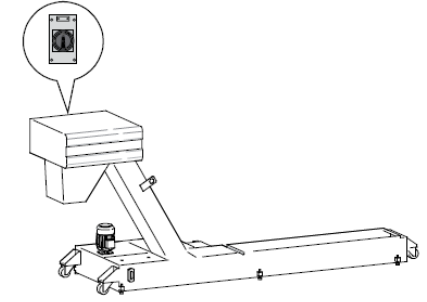

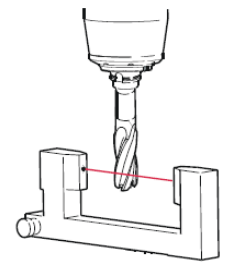

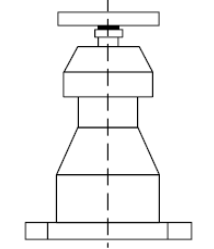

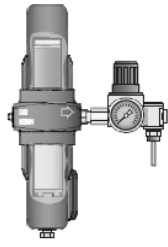

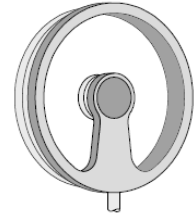

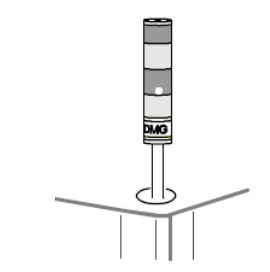

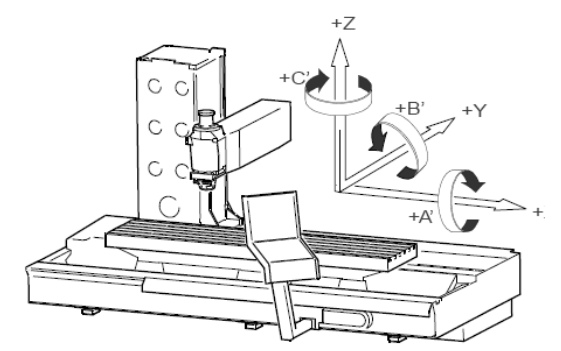

Отличительные особенности 1) Значительно увеличенная рабочая зона с перемещением 1.100 мм по оси Y и 900 мм по оси Z 2) Симметричная подвижная стойка – высокая стабильность и точность. 3) Линейный двигатель* на оси X для ускоренного хода 100 м/мин 4) Параллельно движущийся инструментальный магазин для обеспечения короткого времени «от стружки до стружки». 5) Число оборотов шпинделя 8.000 об./мин. 6) Гибкость: Перегородка рабочей зоны, встроенные NC-столы, испытанный накладной NC-стол, универсальные опции. Система управления станка DMF 260 linear  Серия DMF убеждает, благодаря своей концепции системы управления С Siemens 840 D powerline, существует оболочка программирования, непосредственно подогнанная под технологии фрезерования и сверления - Siemens 840 D powerline c ShopMill Heidenhain iTNC 530. Для любых требований во фрезеровании и точении HEIDENHAIN предлагает удобное в управлении решение. Технология системы управления HEIDENHAIN – это результат интенсивной совместной работы и многолетнего опыта DECKEL MAHO и GILDEMEISTER, машиноориентированная технология, обслуживание и программирование, тесно связанное с практикой. Короткое время циклов обработки, высокая точность направляющей одновременно до пяти осей, быстрая реакция на обрабатываемую поверхность до свободной процессорной системы с Windows (опция) проявляют себя во всех областях применения. Отточенные функции для влияния на скорость, точность и качество обрабатываемой поверхности, комбинированные со специфическими по технологии 5 осевыми циклами, делают HEIDENHAIN профессионалом в обработке формообразующих деталей. Отличительные особенности: • DXF-Import – перенос геометрии детали в систему управления; • Обширное программное обеспечение для 5 осевых точений; • smar TNC: проще программировать, тестировать и работать; бескомпромиссный конвектор в привычный текстовый формат и обратно. Основные узлы станка О  сновные узлы и механизмы станка показаны на рисунке 2. 1 - Защитное ограждение; 2 - Шкаф управления; 3 - Шпиндельная бабка с главным приводом; 4 - Инструментальный магазин; 5 - Пульт управления с системой ЧПУ; 6 - Рабочий стол; 7 - Бак для СОЖ Рисунок 2 - Узлы и механизмы станка Элементы управления Пульт управления с системой ЧПУ показан на рисунке 3.  Рисунок 3 – Пульт управления с системой ЧПУ Шкаф управления показан на рисунке 4.  1 - Главный выключатель (A0-01Q21); 2 - Штепсельная розетка 230В/1А; 3 - Выключатель освещения станка; 4 - Интерфейс данных USB; 5 - Интерфейс данных V24; 6 - Счетчики часов работы станка: Рисунок 4 - Шкаф управления Магазин инструментов показан на рисунке 5.  1 - Кнопка: активация тарельчатого магазина; 2 - Кнопка: поворот магазина влево; 3 - Кнопка: поворот магазина вправо; Рисунок 5 - Магазин инструментов Гидравлика показана на рисунке 6.  1 – Гидроаккумулятор; 2 - Заливочная пробка; 3 - Бак Рисунок 6 – Гидравлика Опции Станок может быть оснащен следующими опциями: 1. Транспортер стружки (рисунок 7).  Рисунок 7 – Транспортер стружки 2. Электронный маховик HR410 (рисунок 8).  Рисунок 8 - Электронный маховик HR410 3. Электронный маховик HR420 (рисунок 9).  Рисунок 9 - Электронный маховик HR420 4. Измерительная головка TS640 (рисунок 10).  Рисунок 10 - Измерительная головка TS640 5. Измерительная головка OMP (RENISCHAW) (рисунок 11).  Рисунок 11 - Измерительная головка OMP 6. Измерение инструмента (лазером) показано на рисунке 12.  Рисунок 12 - Измерение инструмента 7. Измерение инструмента TT130 (рисунок 13).  Рисунок 13 - Измерение инструмента TT130 8. Сжатый воздух для систем измерения (рисунок 14).  Рисунок 14 - Сжатый воздух для систем измерения 9. Visiport показан на рисунке 15.  Рисунок 15 – Visiport 10. Сигнальная лампа показана на рисунке 16.  Рисунок 16 - Сигнальная лампа Направления движения показано на рисунке 17.  Рисунок 17 - Направления движения Диапазон перемещений показан на рисунке 18.  Рисунок 18 - Диапазон перемещений Данные для подключения станка к сетям Подключение станка: Сеть TN-S с тремя фазами (L1, L2, L3), а также нулевым проводом (N) и заземлением (PE). Сетевое подключение: 3 фазы (L1, L2, L3), нулевой провод и заземление, 50/60 Гц, 400/230 В переменного тока с допуском +10%. Действительное напряжение сети даже под нагрузкой не должны выходить за пределы установленного допуска. Предварительный трансформатор: Выходное напряжение : 300/400 В - 50/60 Гц Входное напряжение : 200, 220, 420, 440, 500 В Номинальная мощность: 100 кВт Пиковая мощность при 400 В: 144 А Предохранители: 3 x 160 А Заключение В ходе данной практики сформировалось представление о работе, составных частях оборудования авиапромышленного предприятия, что позволило принять участие в обслуживании, ассистировать операторам, выполняющим починку и разбор устройства. Параллельно было проведено ознакомление с работой метрологического отдела, в котором разрабатывались болванки для проверки станков на точность. Оснащение отдела включает в себя не только данную модель, но и другие модели, а так же оборудование для транспортировки металлических отходов и верстаки для последующей обработки изделий. |