Отчет по практике пм 01. Отчет по производственной практике пм 01 Эксплуатация и техническое обслуживание подвижного состава

Скачать 369.5 Kb. Скачать 369.5 Kb.

|

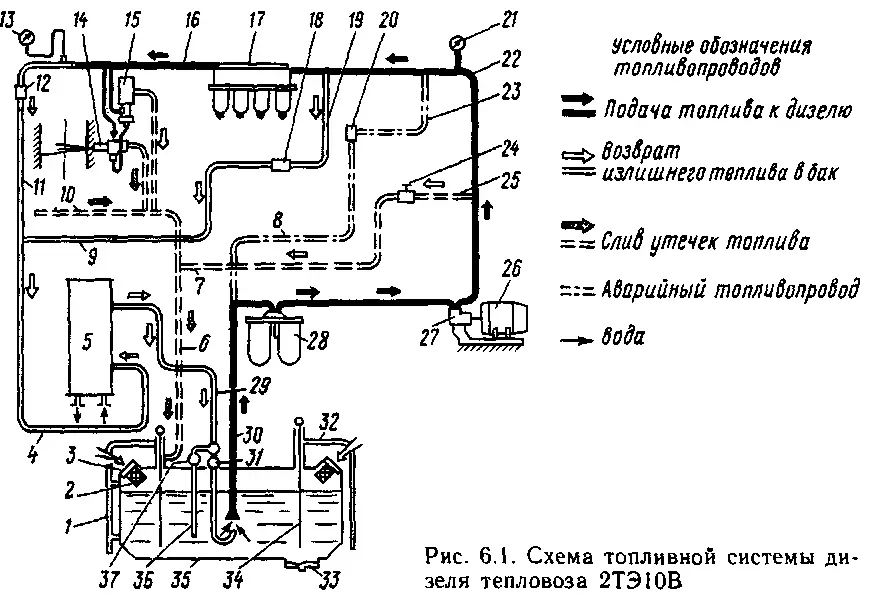

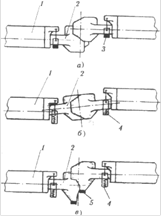

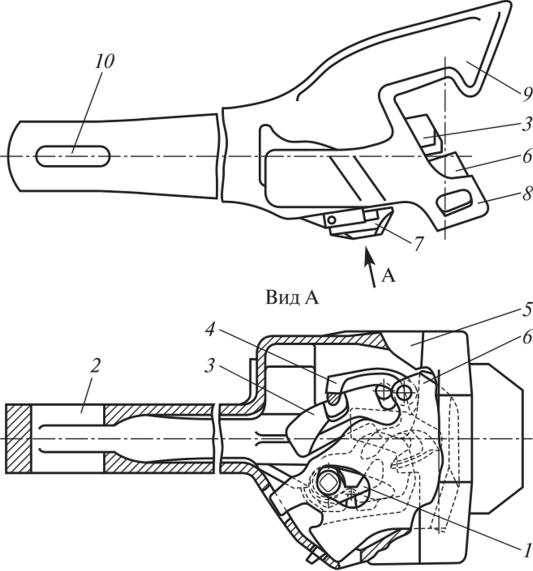

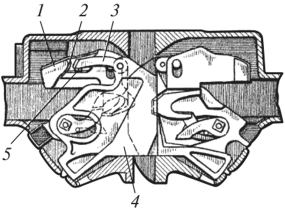

П Содержание: Требования ПТЭ к колесным парам. Знаки и клейма Назначение, типы и схемы топливной системы Классификация электрических цепей тепловозов Сокращенное опробование тормозов Классификация автосцепных устройств Принцип действия автосцепки СА-3  Требования ПТЭ к колесным парам. Знаки и клейма Каждая колесная пара должна удовлетворять требованиям, установленным соответствующей инструкцией по осмотру, освидетельствованию, ремонту и формированию колесных пар подвижного состава и иметь на оси, четко поставленные знаки о времени и месте формирования и полного освидетельствования колесной пары, а также клейма о приемке ее при формировании. Знаки и клейма ставятся в местах, предусмотренных правилами маркировки. Колесные пары в установленном порядке должны подвергаться осмотру под подвижным составом, обыкновенному и полному освидетельствованиям, а при подкатке регистрироваться в соответствующих журналах или паспортах. Расстояние между внутренними гранями колес ненагруженной колесной пары должно быть 1440 мм. У локомотивов и вагонов, а также специального самоходного подвижного состава, обращающихся в поездах со скоростью свыше 120 км/ч до 140 км/ч, отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм, при скоростях до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм. Не допускается выпускать в эксплуатацию и к следованию в поездах подвижной состав и специальный подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колесной пары, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава: при скоростях движения свыше 120 км/ч до 140 км/ч: · прокат по кругу катания у локомотивов, мотор-вагонного подвижного состава, пассажирских вагонов более 5 мм; · толщина гребня более 33 мм или менее 28 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у подвижного состава с высотой гребня 28 мм -- при измерении на расстоянии 18 мм от вершины гребня; при скоростях движения до 120 км/ч: · прокат по кругу катания у локомотивов, а также у мотор-вагонного подвижного состава и пассажирских вагонов в поездах дальнего сообщения -- более 7 мм, у мотор-вагонного и специального самоходного подвижного состава и пассажирских вагонов в поездах местного и пригородного сообщений - более 8 мм, у вагонов рефрижераторного парка и грузовых вагонов -- более 9 мм; · толщина гребня более 33 мм или менее 25 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у подвижного состава с высотой гребня 28 мм -- при измерении на расстоянии 18 мм от вершины гребня; · вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;  ·ползун (выбоина) на поверхности катания у локомотивов, моторвагонного и специального подвижного состава, а также у тендеров паровозов и вагонов с роликовыми буксовыми подшипниками более 1 мм, а у тендеров более 2 мм. При обнаружении в пути следования у вагона, кроме моторного вагона моторвагонного подвижного состава или тендера с роликовыми буксовыми подшипниками, ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон (тендер) без отцепки от поезда (пассажирский со скоростью не свыше 100 км/ч, грузовой -- не свыше 70 км/ч) до ближайшего пункта технического обслуживания, имеющего средства для замены колесных пар. При величине ползуна у вагонов, кроме моторного вагона моторвагонного подвижного состава, от 2 до 6 мм, у локомотива и моторного вагона моторвагонного подвижного состава, а также специального самоходного подвижного состава от 1 до 2 мм допускается следование поезда до ближайшей станции со скоростью 15 км/ч, а при величине ползуна соответственно свыше 6 до 12 мм и свыше 2 до 4 мм -- со скоростью 10 км/ч, где колесная пара должна быть заменена. При ползуне свыше 12 мм у вагона и тендера, свыше 4 мм у локомотива и моторного вагона мотор-вагонного подвижного состава разрешается следование со скоростью 10 км/ч при условии вывешивания или исключения возможности вращения колесной пары. Локомотив при этом должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель (группа электродвигателей) поврежденной колесной пары отключены. При включении грузовых вагонов в пассажирские поезда нормы содержания колесных пар должны удовлетворять нормам, установленным для пассажирских поездов. . Назначение, типы и схемы топливной системы Назначение и условия работы системы. Топливная система предназначена для хранения дизельного топлива и подачи его к топливной аппаратуре (насосам высокого давления) дизеля. Во внешнюю топливную систему дизеля любого тепловоза входят топливные баки, топливоподкачивающие насосы и трубопроводы. Топливная система должна обеспечивать бесперебойную подачу топлива для работы дизеля в любых возможных режимах его эксплуатации. Дизельное топливо при транспортировке и последующем хранении может загрязняться, в него может попадать пыль из воздуха. Возможно засорение дизельного топлива и при экипировке тепловозов, особенно если заправка топливного бака производится одновременно с набором песка или после этой операции. В результате в дизельное топливо могут попасть вредные для работы системы механические примеси (главным образом, мелкие частицы кремне- и глинозема). Эти частицы имеют очень высокую твердость, равную или даже превышающую твердость сталей, применяемых для изготовления деталей топливной аппаратуры. Попадая в зазор между плунжером и гильзой топливного насоса, такие частицы могут заклиниваться в нем и при работе насоса будут истирать поверхности плунжера и гильзы. Заклиниванию частиц способствует также то, что в момент подачи топлива под действием его давления гильза топливного насоса деформируется, как бы «раздается», увеличивая зазор между плунжером и гильзой. В этот увеличенный зазор (он может быть в два-три раза больше первоначального, который составляет 2-3 мкм) могут проникать и более крупные частицы. После отсечки и падения давления гильза стягивается и зажимает проникшие в зазор частицы. В результате по мере износа деталей плунжерной пары радиальный- зазор между ними возрастает, увеличиваются утечки и снижается давление подачи. Все это ухудшает работу дизеля, увеличивает удельный расход топлива. Для надежной эксплуатации дизеля необходима постоянная и тщательная очистка топлива, и поэтому в топливную систему дизеля для этой цели обязательно включают топливные фильтры. Вязкость дизельного топлива сильно возрастает при понижении температуры. Во избежание затруднений в подаче «загустевшего» топлива в зимних условиях (ведь топливный бак размещен снаружи тепловоза под его рамой) в топливные системы обязательно включают устройства для подогрева топлива - топливоподогреватели. Схема топливной системы. Расположение оборудования и схемы трубопроводов топливных систем на большинстве тепловозов примерно одинаковы. Рассмотрим устройство топливной системы дизеля серийного тепловоза 2ТЭ10В (рис. 6.1). Из топливного бака 35 топливо по трубе 30 через фильтр грубой очистки 28 засасывается топливоподкачивающим насосом 27 и нагнетается по трубе 22 в коллектор 16 топливных насосов высокого давления 15. По пути топливо  проходит через фильтр тонкой очистки 17. Топливные насосы 15 подают топливо в форсунки 14 проходит через фильтр тонкой очистки 17. Топливные насосы 15 подают топливо в форсунки 14 (каждый насос в «свою» форсунку - на схеме условно показан один насос и одна форсунка). Часть топлива, просачивающаяся через зазоры уплотнений в насосах и форсунках, сливается по трубам 10 и 6 в топливный бак.   Для надежной работы топливной аппаратуры дизеля и всей системы и возможности бесперебойной подачи топлива подкачивающим насосом температура топлива в баке даже в зимних условиях должна быть не менее 30-40 °С (по крайней мере вблизи от конца трубы 30). Чтобы топливо в баке разогревалось при работе дизеля, в системе предусмотрена его интенсивная циркуляция. Для этого величина подачи топливоподкачивающего насоса принимается в несколько раз (обычно в 2,5-4 раза) больше величины максимального расхода (потребления) топлива дизелем. Насос 27 имеет индивидуальный привод от электродвигателя 26. Избыток топлива, минуя топливные насосы, из коллектора 16 проходит по сливным трубам 11 н 4 через корпус топливо-подогревателя 5 и трубу 29 в топливный бак. На тепловозах применяют топливные системы двух типов: -с расходным баком и без него. Топливные системы большинства отечественных тепловозов выполнены без расходного бака с одинаковой номенклатурой и схемой расположения основных агрегатов  Классификация электрических цепей тепловозов Электрические цепи тепловоза подразделяются на следующее виды: устройства защиты, устройства управления и измерительные приборы. В зависимости от напряжения сети можно выделить низковольтные и высоковольтные устройства. К наиболее распространенным видам электрических аппаратов тепловоза относят аппараты управления: реверсоры; контроллеры; выключатели; контакторы; реле. Контроллеры выполняют функцию настройки мощности дизельного двигателя. Элементы управления данным устройством выполнены в виде двух рукояток: главной и реверсивной. С контроллера помощью машинист подает ток на тягловые электродвигатели. Движение реверсивного рычага приводит к смене полярности электродвигателя, и, соответственно изменяет направления движения тепловоза. Выключатели служат для включения и выключения вспомогательных устройств и осветительных приборов. Контакторы выполняют функцию выключателей, размыкая и замыкая силовые линий. Реле управления позволяет включать и отключать соответствующие линии управления. Реле перехода позволяет осуществлять переключение силовых электроустановок тепловоза в автоматическом режиме. Другая группа электрического оборудования для тепловоза – это аппараты автоматического регулирования (регуляторы напряжения и амплистаты). Регуляторы напряжения обеспечивают постоянное напряжение вспомогательной генераторной установки. Амплистат выполнен в виде магнитного усилителя. Основная функция данного устройства – регулирование силы тока возбуждения тягового генератора тепловоза. Защитные электрические аппараты тепловоза – это блокировочный магнит, реле давления масла, реле заземления, реле боксования, реле ограничения тока и температурное реле. Сокращенное опробование тормозов Сокращенное опробование автотормозов выполняется: -после прицепки поездного локомотива к составу, если предварительно на станции было выполнено полное опробование автотормозов от стационарного устройства (станционной сети) или локомотива; -при смене направления движения поезда и перестановки локомотива для движения поезда в противоположную сторону; -после смены локомотивных бригад, когда локомотив от поезда не отцепляется; -после всякого разъединения рукавов в поезде, перекрытия концевого крана в поезде, после соединения рукавов вследствие прицепки подвижного состава (в последнем случае - с проверкой действия тормоза у каждого прицепленного вагона). Сокращенное опробование электропневматических тормозов выполняется: -в пунктах смены локомотивов; -в пунктах смены локомотивных бригад; -в пунктах смены направления движения; -при прицепке вагонов с проверкой действия тормоза на каждом прицепленном вагоне; -при отцепке вагонов; -после прицепки поездного локомотива к составу, если предварительно на станции было выполнено полное опробование электропневматических тормозов от стационарного устройства или локомотива. При опробовании автотормозов в поезде управление тормозами состава с локомотива выполняет машинист, а действие тормозов в составе и правильность их включения проверяют осмотрщики вагонов. Перед проведением сокращенного опробования тормозов машинист обязан выключить источник питания электропневматического тормоза на локомотиве. В пассажирских поездах выполняется сокращенное опробование сначала электропневматических тормозов, а затем автотормозов. Опробование электропневматических тормозов выполняется порядком, аналогичным их полному опробованию с проверкой действия тормозов двух хвостовых вагонов. Машинист локомотива должен зарядить тормозную сеть поезда до установленного зарядного давления и сообщить осмотрщику вагонов головной группы о готовности начать проверку целостности тормозной магистрали. Осмотрщик хвостовой группы должен произвести проверку целостности тормозной магистрали и свободности прохождения воздуха. Проверку осуществляют после полной зарядки тормозной сети поезда путем открытия последнего крана хвостового вагона. При проверке целостности тормозной магистрали поезда необходимо убедиться в свободности прохождения сжатого воздуха по ней и срабатывании ускорителей экстренного торможения воздухораспределителей.   Классификация автосцепных устройств Автосцепные устройства обеспечивают сцепление вагонов и локомотивов, передачу и смягчение действия растягивающих (тяговых) усилий. Они позволяют увеличивать массу поезда и провозочную способность дорог, так как обладают необходимой прочностью при возрастающих продольных нагрузках, обеспечивают рациональное использование мощности современных локомотивов. Кроме того, автоматические сцепки устраняют тяжелый и опасный труд сцепщика, ускоряют процесс формирования поездов, а следовательно, способствуют сокращению оборота вагона. Применение автосцепок позволяет уменьшить тару вагона вследствие объединения элементов конструкции и облегчения боковых и концевых балок рамы кузова при центральном расположении приборов. Все существующие автосцепные устройства по способу взаимодействия между собой подразделяются на три типа: -нежесткие -жесткие -полужесткие, -А по способу соединения - унифицированные и механические. Нежесткие (рис.1, а) принято называть автосцепки, которые в сцепленном состоянии допускают относительные вертикальные перемещения сцепленных корпусов 2, а в случае разницы по высоте рам вагона 1, располагаются ступенчато, сохраняя горизонтальное положение. Корпуса в таких конструкциях располагаются на жесткой опоре 3. Отклонения в горизонтальной плоскости обеспечиваются в таких конструкциях сравнительно простыми шарнирами на концах корпуса автосцепки. ремонт деталь автосцепное устройство Жесткие автосцепки (рис.1, б) не допускают относительных вертикальных перемещений сцепленных корпусов 2, а при отклонении рам 1 располагаются по одной прямой. На концах корпусов таких автосцепок необходимы сложные шарниры, обеспечивающие угловые отклонения в различных направлениях. Полужесткие автосцепки (рис.1, в) подобны нежестким, но они имеют ограничители 5, предотвращающие саморасцепы при увеличении вертикальных относительных смещениях корпусов, в жестких и полужестких автосцепках корпуса размещаются на подпружиненных опорах 4.   6.Принцип действия автосцепки СА-3 Автосцепка СА-3 (советская автосцепка третьего варианта) является тягово-ударной нежесткого типа. Она состоит из корпуса 5 (рис. 2.3) и деталей механизма сцепления: -замка 6 -замкодержателя 3 -предохранителя 4 -подъемника 5 -валика подъемника 7 Корпус 5 является основной частью автосцепки и предназначен для передачи тяговых и ударных нагрузок, а также размещения деталей механизма сцепления. Он представляет собой стальную отливку, головная часть которой переходит в хвостовик 2. В хвостовике имеется отверстие 10 под клин, соединяющий автосцепку с тяговым хомутом. Голова автосцепки имеет большой 9 и малый 8 зубья, которые образуют пространство — зев автосцепки. В этом пространстве выступают замок и замкодержатель. Они взаимодействуют в сцепленном состоянии со смежной автосцепкой.    Процесс сцепления. При сближении автосцепок замки нажимают друг на друга, и каждый из них перемещается в карман корпуса Малый зуб корпуса одной автосцепки скользит по направляющей поверхности малого или большого зубьев (в зависимости от отклонения головок в горизонтальной плоскости в одну или другую сторону). Затем малый зуб входит в зев и нажимает на выступающую часть замка 5. При совпадении продольных осей автосцепок замки нажимают друг на друга. В результате этого замки уходят внутрь карманов корпуса а вместе с ними перемещаются предохранители замков, верхние плечи 3 которых скользят по полочкам и проходят над упорами 2 противовесов 1 замкодержателей. Продвигаясь в зевах дальше, малые зубья нажимают на лапы 4 замкодержателей, заставляя их поворачиваться. В этот момент противовесы 1 замкодержателей размещаются под верхними плечами 3 предохранителей, создавая для них опору. Когда малые зубья займут крайнее правое положение в упор к большим зубьям, замки 5 освобождаются от нажатия и под действием собственного веса выпадают снова в зевы, заполняя образовавшееся пространство в корпусе зацепления, и обеспечивают запирание автосцепок. Вновь войти внутрь карманов корпуса замки не могут, так как верхние плечи 3 предохранителей, соскользнув с противовесов 1 замкодержателей на полочки, располагаются против упоров 2 противовесов замкодержателей, обеспечивая удержание замка в этом положении. Противовес замкодержателя в этот момент находится в верхнем положении и опуститься не может, так как на его лапу нажимает малый зуб соседней автосцепки. Такое положение деталей предотвращает саморасцеп автосцепок при движении поезда. Сигнальные отростки замков 5 сцепленных автосцепок находятся внутри кармана корпуса и не видны снаружи. |