Отчет по практике на тему Изучение процесса первичной переработки нефти в атмосферном блоке ЭЛОУ-АВТ:Вакуумная колонна. Sinichuk_Alyona_818-ob_otchet_po_praktike_OSNOVNAYa_ChAST — копи. Отчет по производственной практике (практика по получению профессиональных умений и опыта профессиональной деятельности)

Скачать 0.97 Mb. Скачать 0.97 Mb.

|

|

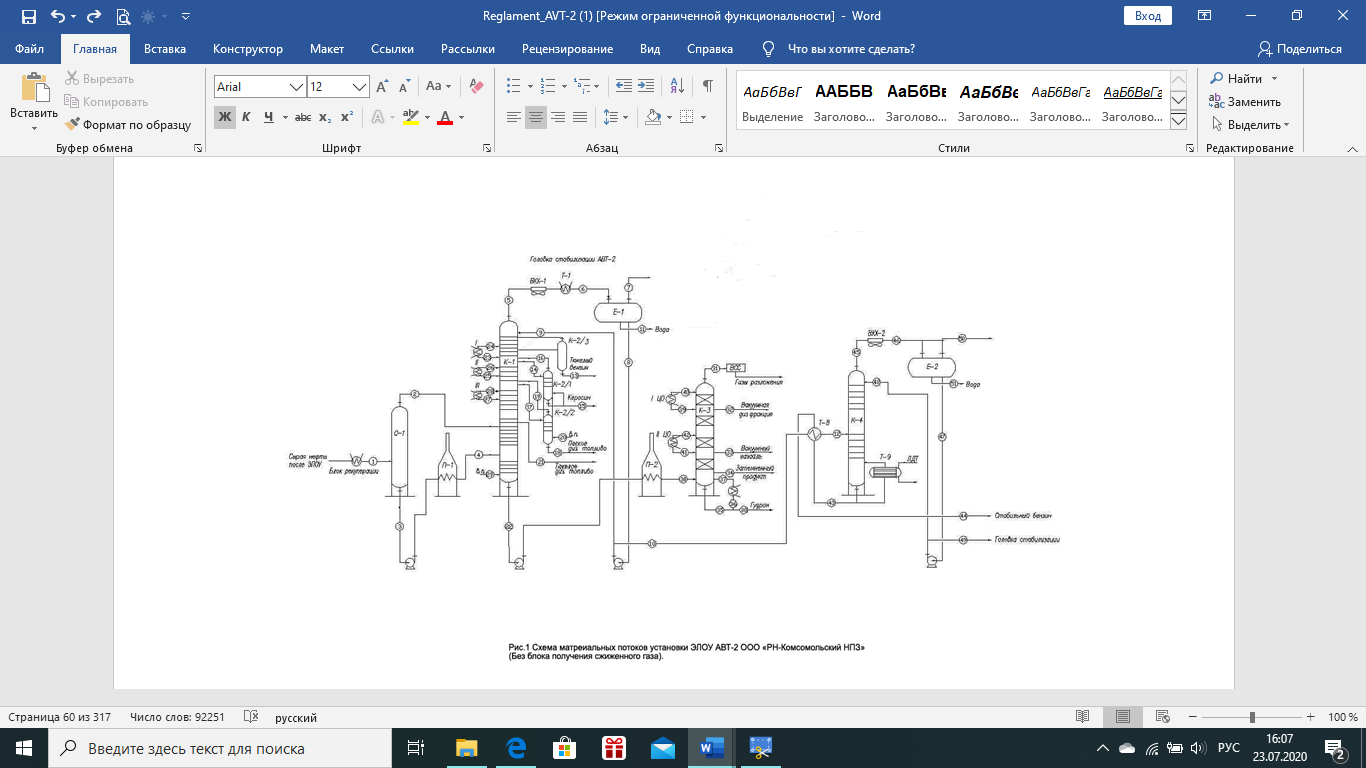

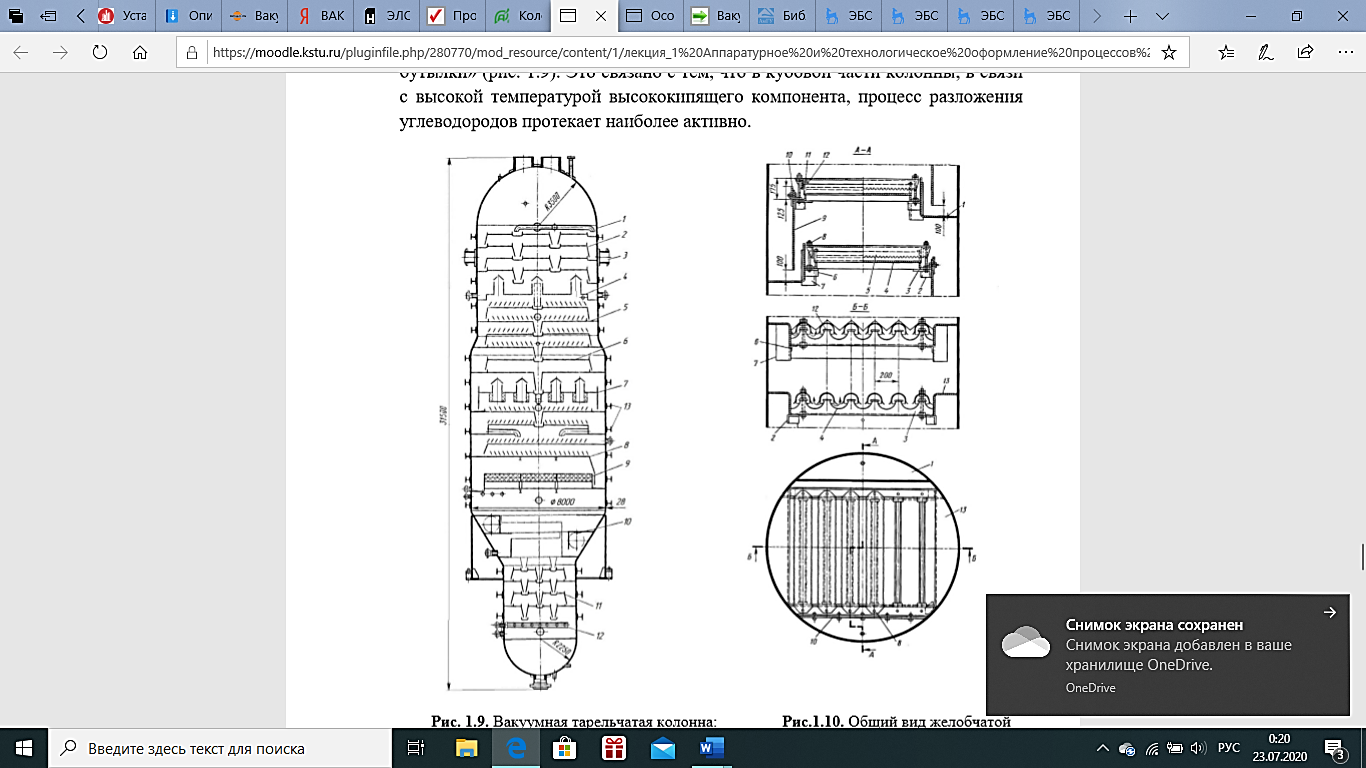

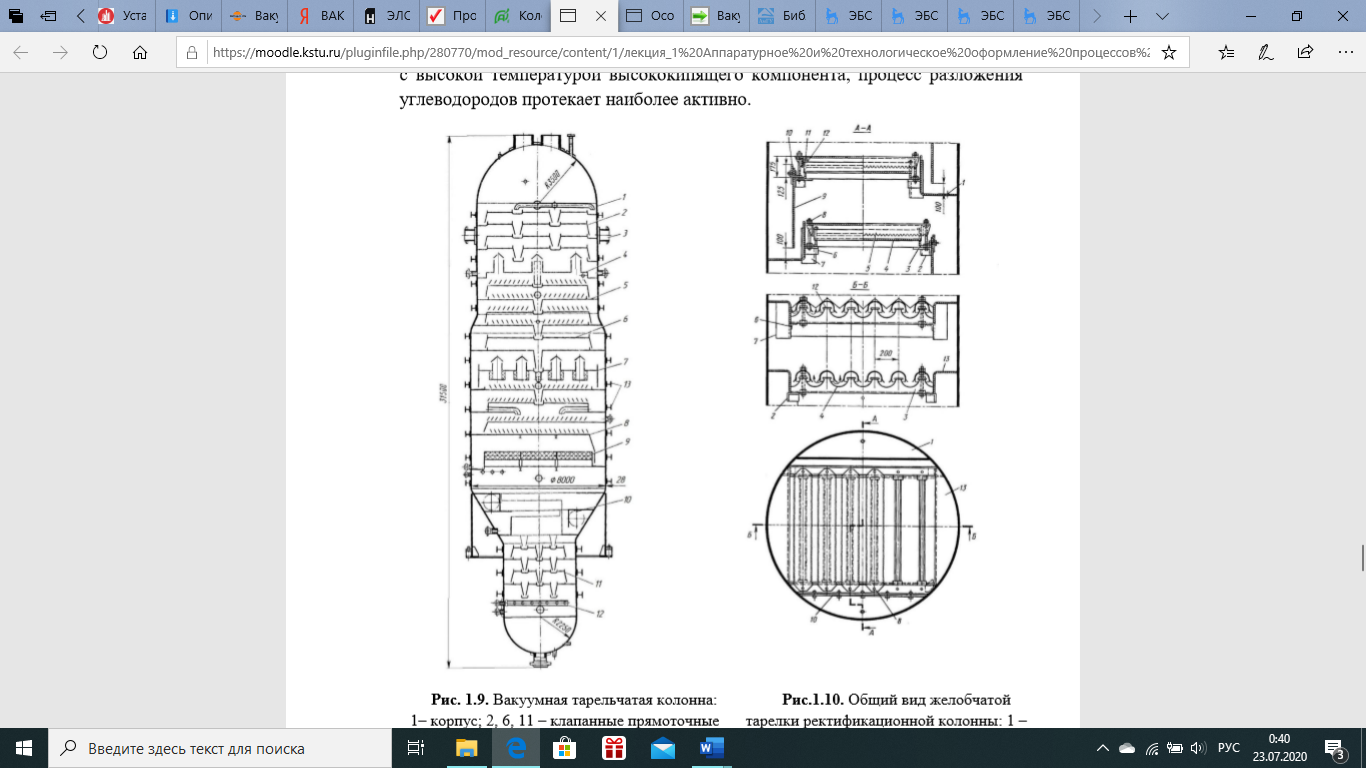

Факультет Инженерно-физический Кафедра Химии и химической технологии Направление подготовки 18.03.01 – Химическая технология ОТЧЕТ ПО ПРОИЗВОДСТВЕННОЙ ПРАКТИКЕ (практика по получению профессиональных умений и опыта профессиональной деятельности) РЕФЕРАТ Отчёт по производственной практике содержит 29 с., 3 рисунка, 2 приложения, 10 источников. «ООО РН-КОМСОМОЛЬСКИЙ НПЗ», НЕФТЬ, ПЕРВИЧНАЯ ПЕРЕРАБОТКА, ЭЛОУ-АВТ-2, ПРИНЦИП РАБОТЫ, ВАКУУМНАЯ КОЛОННА, МАЗУТ, ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ, АППАРАТУРНОЕ ОФОРМЛЕНИЕ, ПРОДУКТЫ, ОХРАНА ТРУДА, ТЕХНИКА БЕЗОПАСНОСТИ. В отчёте рассмотрены теоретические аспекты первичной переработки нефтяного сырья. Дана общая характеристика процесса, рассмотрены технологические параметры и установка вакуумной перегонки мазута. Целью производственной практики является изучение процесса первичной переработки нефти в атмосферном блоке ЭЛОУ-АВТ-2: Вакуумная колонна. Исходя из поставленной цели, рассмотрена общая характеристика процесса первичной переработки нефти в атмосферном блоке ЭЛОУ-АВТ-2, основное назначение и описание вакуумной колонны, а также принцип работы данной установки. Кроме того, изучены теоретические основы процесса вакуумной переработки мазута, технологические параметры, установка вакуумной переработки мазута и принципиальная схема вакуумного блока. СОДЕРЖАНИЕ Введение 4 1 Общая характеристика ЭЛОУ-АВТ-2 5 1.1 Мощность производства 6 1.2 Технологические линии, стадии и их названия 7 2 Назначение и принцип работы вакуумной колонны 8 Блок вакуумной перегонки мазута 10 Требования к сырью 11 3 Технологические параметры блока 12 3.1Температурный режим и производственные показатели работы АВТ 13 3.2 Параметры работы вакуумной колонны установки ЭЛОУ-АВТ-2 15 4 Процесс вакуумной перегонки мазута 16 5 Аппаратурное оформление технологического процесса 17 6 Продукты и их дальнейшее использование 19 7 Экологическая политика предприятия 20 7.1 Управление рисками в области ПБОТОС 20 7.2 Характеристика опасности производства установки ЭЛОУ-АВТ-2 21 Заключение 24 Библиографический список 25 Приложение А 27 Приложение Б 28 ВВЕДЕНИЕ В связи с увеличением количества добычи и переработки тяжелых нефтей, возрастает актуальность укрупнения и комбинирования технологических установок и широким применением каталитических процессов, требования к содержанию хлоридов металлов в нефтях, поступающих на переработку, неуклонно повышаются. При снижении содержания хлоридов до 5 мг/л из нефти почти полностью удаляются такие металлы, как железо, кальций, магний, натрий и соединения мышьяка, а содержание ванадия снижается более чем в 2 раза, что исключительно важно с точки зрения качества реактивных и газотурбинных топлив, нефтяных коксов и других нефтепродуктов. Промышленный процесс обезвоживания и обессоливания нефтей осуществляется на многих предприятиях, одним из которых является ООО «РН-Комсомольский НПЗ» для обезвоживания используют электрообессоливающую установку ЭЛОУ-АВТ-2. Процесс основан на применении методов не только химической, но и электрической, тепловой и механической обработок нефтяных эмульсий, направленных на разрушение сольватной оболочки и снижение структурно-механической прочности эмульсий. Получаемую нефть делят на фракции, отличающиеся по пределам выкипания. Это разделение проводится на установках первичной перегонки нефти с применением процессов дистилляции и ректификации. Эти фракции служат сырьем для дальнейшей переработки, или используются как товарные продукты. Первичная перегонка – первый технологический процесс переработки нефти. Установки первичной перегонки имеются на каждом НПЗ. Основной целью практики является получение профессиональных умений и опыта профессиональной деятельности, а также ознакомление с процессом первичной переработки нефти в атмосферном блоке ЭЛОУ-АВТ-2. Кроме того, необходимо изучить технологические параметры, аппаратурное оформление и принцип работы вакуумной колонны, следовательно, провести обзор литературных источников по теме исследования, рассмотреть идеи, направления, обратить внимание на проблемы и актуальность данного исследования. Для достижения поставленных целей необходимо выполнить следующие задачи: 1. Изучить литературные и электронные источники информации по данной теме практики и систематизировать изученный материал. 2. Рассмотреть общую характеристику процесса первичной переработки нефти в атмосферном блоке ЭЛОУ-АВТ-2, а именно в вакуумной колонне. 3. Изучить технологические параметры, принцип работы и устройство вакуумной колонны. 4. Ознакомиться с техникой безопасности, охраной труда и окружающей среды, а также с экологической политикой предприятия. 1 ОБЩАЯ ХАРАКТЕРИСТИКА ЭЛОУ-АВТ-2 Установка ЭЛОУ-АВТ-2 (электро-обессоливающая установка; атмосферно-вакуумная трубчака; цифра в конце обозначает производительность по переработке данной установки 2 млн. тонн в год) является комбинированной установкой. Ввод установки в эксплуатацию осуществлен в декабре 2002 г. Блок ЭЛОУ обеспечивает обезвоживание и обессоливание нефти, а блок АВТ – атмосферную и вакуумную перегонку. Ассортимент фракций, получаемых на АВТ, определяется в первую очередь свойствами нефти и ее отдельных фракций. Блок ЭЛОУ предназначен для подготовки нефти к переработке путем удаления из нее воды и солей. Блок АТ предназначен для разгонки светлых нефтепродуктов на узкие фракции. Блок ВТ предназначен для разгонки мазута (>3500 0С) на фракции. Блок стабилизации предназначен для удаления из бензина газообразных компонентов, в том числе коррозийно-активного сероводорода и углеводородных газов [2]. Сырая нефть, после того как из неё отделяют газ и легкий бензин, поступает в термохимический отстойник через подогреватель. Туда добавляется деэмульгатор, щелочь и воды, которые способствуют разрушению эмульсии, а также отделению примесей. Затем нефть идет через все электродегидраторы, и уже здесь в поле высокого электрического напряжения проходит полное разрушение эмульсии, разделение воды и нефти. Также в электрогидраторы добавляется немного горячей воды, щелочи, которые способствуют вымыванию соли из нефти. Унесенная нефть с водой отстаивается некоторое время в водоотделителе и затем идет в сырьевую линию [1]. 1.1 Мощность производства Проектная мощность установки ЭЛОУ-АВТ-2 по нефти составляет 2 млн. тонн в год. Установка работает в следующих режимах: 1. Работа атмосферного и вакуумного блока на производительности от 60 до 100 % по сырью; 2. Работа вакуумного блока в режиме отбора 30 % вакуумного газойля на производительности от 60 до 100 % по сырью (мазуту); 3. Работа установки при отключенном вакуумном блоке; 4. Работа установки при отключенном блоке получения сжиженного газа. 1.2 Технологические линии, стадии и их названия В состав установки входят технологические блоки и вспомогательное оборудование: 1. Блок ЭЛОУ − обезвоживание и обессоливание сырой нефти в составе двух электродегидраторов объемом по 125 м3 каждый; 2. Блок атмосферной перегонки (АТ) с блоком стабилизации − ректификация нефти для получения компонентов товарных нефтепродуктов; 3. Вакуумный блок – вакуумная перегонка мазута с получением вакуумного газойля и гудрона; 4. Блок получения сжиженного газа − переработки газовой «головки» блока стабилизации и газовой «головки» с ЭЛОУ-АВТ-2, с целью получения пропан-бутановой и бутановой фракции; 5. Реагентное хозяйство − приготовление растворов, дозированная их подача на атмосферный блок АТ, блок стабилизации бензина, вакуумный блок и на прием сырьевого насоса. В состав блока входят 9 дозировочных станций с мешалками и дозировочными насосами. Рабочий объем каждой станции V = 1,9 м3 [6, c. 8]. 2 НАЗНАЧЕНИЕ И ПРИНЦИП РАБОТЫ ВАКУУМНОЙ КОЛОННЫ Основное назначение установки вакуумной перегонки мазута топливного профиля – получение лёгкого и тяжёлого вакуумного газойля широкого фракционного состава (от 350 0С до 520 0С), затемнённой фракции, гудрона. Вакуумный газойль, используемый как сырье установок каталитического крекинга, гидрокрекинга или пиролиза и в некоторых случаях термического крекинга с получением дистиллятного крекинг остатка, направляют далее на коксование с целью получения высококачественных нефтяных коксов. Мазут, отбираемый с низа атмосферной колонны блока AT, прокачивается параллельными потоками через печь в вакуумную колонну. Смесь нефтяных и водяных паров, газы разложения (и воздух, засасываемый через неплотности) с верха вакуумной колонны поступают в вакуумсоздающую систему. Первым и вторым боковым погоном отбирают широкую газойлевую (лёгкую и тяжёлую) фракцию. Часть ее после охлаждения используется как среднее циркуляционное орошение вакуумной колонны. Балансовое количество целевого продукта вакуумного газойля после теплообменников и холодильников выводится с установки и направляется на дальнейшую переработку. С нижней тарелки концентрационной части колонны выводиться затемненная фракция, часть которой используется как нижнее циркуляционное орошение, часть – может выводиться с установки или использоваться как рецикл вместе с загрузкой вакуумной печи. С низа вакуумной колонны отбирается гудрон и после охлаждения в теплообменнике возвращается в низ колонны в качестве квенчинга. В низ вакуумной колонны и змеевик печи подается водяной пар. С верха вакуумной колонны газы разложения, водяной пар и увлекаемые нефтяные пары поступают в межтрубное пространство конденсаторов, где охлаждаются оборотной водой или хладоагентом от холодильной машины, подаваемой в трубное пространство. Затем возможно дальнейшее охлаждают в холодильниках до температуры от 10 0С до 20 0С, вследствие чего происходит конденсация большей части водяных паров. Конденсат из блока конденсаторов по сливным трубам поступает в барометрическую ёмкость. Вакуумный керосин через переливную перегородку ёмкости перетекает в секцию нефтепродукта, откуда по уровню откачивается с установки насосом. Вода из ёмкости через клапан регулятор уровня, установленный на нагнетании насоса, также откачивается с установки. Газовый поток после охлаждения в холодильнике-конденсаторе захватывается в эжекторе рабочей жидкостью и газожидкостная смесь поступает в сепаратор на разделение. Для обеспечения разделения газов разложения, конденсата водяного пара и рабочей жидкости, а также обеспечения «гидрозатвора» при аварийной остановке сепаратор разделён на секции. Предотвращение выноса капельной жидкости и качественное отделение газов разложения перед выводом в конструкции аппарата обеспечивается узлом сепарации, оборудованным контактным устройством. Если присутствует значительная доля сероводорода, то верхнюю часть сепаратора покрывают антикоррозийным материалом. Поступающая в сепаратор газожидкостная смесь разделяется на три потока: 1. Рабочий поток активной жидкости (лёгкий вакуумный газойль или дизельная фракция) охлаждается затем в водяном холодильнике и поступает на прием высоконапорных насосов и далее с нагнетания насосов поступает на вход в эжекторные блоки. 2. Для предотвращения насыщения рабочего потока лёгкими углеводородами и накопления конденсата водяного пара в сепараторе часть рабочей жидкости (вакуумного дистиллята) выводится насосами в линию вакуумного дистиллята установки для дальнейшей переработки. Предусмотрена схема вывода пара из сепаратора. 3. Газы разложения из сепаратора поступают на горелки печи, а также могут подаваться на факел [3]. 2.1 Блок вакуумной перегонки мазута Перегонка мазута осуществляется в вакуумной части установки ЭЛОУ-АВТ-2, схема которой приведена в приложении А. В соответствии с заданием мазут разгоняется по топливному варианту с получением вакуумного газойля, гудрона и утяжеленного дизельного топлива в виде бокового погона [9]. Мазут с низа колонны К-1 с температурой не более 370 ºC, насосом прокачивается четырьмя параллельными через змеевик конвекционной зоны печи П-2. Пройдя конвекционный и радиантный ряд змеевиков, на выходе из печи, четыре потока объединяются в два потока и по двум трансферным линиям в парожидкостном состоянии с температурой не более 400 ºС поступает в кубовую (отгонную) часть вакуумной колонны К-3. Для обеспечения минимальных гидравлических потерь при прохождении паров по высоте колонна К-3 оборудована 4 секциями насадки Вакупак. В зоне первого пакета колонны К-3 осуществляется первое циркуляционное орошение. Флегма с верхней «глухой» тарелки забирается насосом Н-13/1,2, и разделяется на два потока. Первый поток жидкости возвращается в колонну на нижележащую вторую секцию насадки через фильтр Ф-4/1,2 в виде горячего орошения. Второй поток, прокачивается через межтрубное пространство теплообменника Т-2/2, где отдает свое тепло сырой нефти, воздушный холодильник ВХ-6/1,2 и через фильтр очистки Ф-5/1,2 возвращается в верхнюю часть колонны К-3 в виде первого циркуляционного орошения с температурой не более 90 ºС. Тяжелый вакуумный газойль забирается из кармана «средней» глухой тарелки насосом Н-14/1,2 и прокачивается через межтрубное пространство теплообменников, где отдает свое тепло потоку обессоленной и сырой нефти и поступает на доохлаждение в воздушный холодильник ВХ-8. После доохлаждения в воздушном холодильнике ВХ-8 до температуры не более 100 ºС часть тяжелого вакуумного газойля проходит воздушный холодильник ВХ-7 и с температурой не более 160 ºС возвращается на третью секцию. Затемненный продукт из кармана нижней «глухой» тарелки, забирается насосом Н-15/1,2. Часть флегмы с расходом возвращается в виде горячего орошения на четвертую секцию насадки. Другая часть затемненного продукта возвращается в нижнюю часть колонны К-3 и используется как рецикл. С низа колонны К-3 гудрон (фракции более 500 ºС) забирается насосом Н-16/1,2 и прокачивается через межтрубное пространство теплообменников, где отдает свое тепло потоку обессоленной нефти, далее доохлаждается в водяном холодильнике Х-9/1,2, в воздушном холодильнике ВХ-24/1,2 и с температурой не более 100 ºС выводится с установки [6, c. 42-47]. 2.2 Требования к сырью Обязательные показатели для проверки сырья: 1. Плотность при 20С, кг/см3 от 833,0 до 837,0; 2. Кинематическая вязкость мм2/с, при 50С от 2,0 до 3,7; 3. Температура застывания, ºС «минус» 15. 4. Содержание, % по массе: – парафинов 2,2; – серы общей 0,63; – асфальтенов от 2,0 до 6,0; – смол селикагелевых от 7,5 до 10,0. 5. Коксуемость, % по массе 0,1; 6. Кислотное число, мг КОН/г 0,1; 7. Содержание механических примесей, % по массе 0,006; 8. Содержание хлористых солей, мг/дм3, не более 40; 9. Содержание воды, % по массе не более 0,5 [6, c. 16]. 3 ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ БЛОКА Вакуумная колонна (ВК) представляет собой сложную ректификационную колонну, работающую по принципу создания парового орошения за счет однократного испарения сырья. Состав и расход отбираемых продуктов, а также разделительная способность вакуумной колонны могут рассматриваться как ограничения, накладываемые на ее работу. Тогда в качестве параметров, определяющих работу вакуумсоздающая система (ВСС), следует принять долю отгона сырья, а также давление и температуру верха вакуумной колонны. Температура нагрева сырьевого потока определяет интенсивность процесса термодеструкции этого потока, что позволяет определить выход и состав газов разложения [7]. Эффективность процесса вакуумной перегонки мазута, как и перегонки нефти, зависит как от параметров технологического режима, так и от конструктивных особенностей отдельных узлов блока: печи, трансферной линии, узла ввода сырья, конструкции тарелок, насадок и т. д. Температура нагрева сырьевого потока (мазута) определяется температурой его термического разложения. На их откачку расходуется мощность вакуумсоздающей системы. При нагреве малосернистых мазутов от 410 0С до 415 0С и сернистых от 400 0С до 410 0С выход этих газов составляет от 0,05 % до 0,15 % (масс.) на мазут при теплонапряженности поверхности нагрева труб печей от 62,7 до 71 тыс. кДж/(м2 . ч). Эти температуры нагрева близки к предельно допустимым. Минимальное давление на выходе из печи обеспечивается правильным подбором конструкции трансферной линии, связывающей печь с колонной, при этом минимизируется перепад давления между печью и вакуумной колонной. Рекомендуются следующие оптимальные значения параметров: длина трансферной линии не более 30 м, удельная массовая скорость потока мазута – не более 150 кг/(с . м2). Схемы орошения вакуумных колонн определяют как отбор и качество продуктов, так и стабильность режима работы. Одной из существующих особенностей вакуумных колонн является использование верхнего орошения, предназначенного для полной конденсации паров, поэтому верхняя секция часто называется конденсационной [5, c. 120-123]. 3.1 Температурный режим и производственные показатели работы АВТ При перегонке обезвоженную и обессоленную нефть нагревают до кипения и частично испаряют с получением дистиллята и остатка, которые отличаются по своему составу от исходной нефти. На современных НПЗ, перегонку нефти проводят с применением так называемого принципа однократного испарения (принципа ОИ) с использованием трубчатых печей. При этом низкокипящие фракции нефти по мере движения в обогреваемых снаружи трубах печи, перейдя в пары, остаются над поверхностью кипящей жидкости и движутся вместе с ней в одном направлении. Благодаря этому, согласно закону Дальтона, они снижают парциальное давление испаряющихся вслед за этим более высококипящих фракций нефти. В конечном итоге это облегчает испарение этих фракций и дает возможность снизить температуру перегонки при заданной степени отгона нефти. Но только за счет ОИ нельзя достичь достаточно полного разделения продуктов по фракциям, поэтому после трубчатых печей нефтяные пары подвергаются ректификации. На современных установках процессы перегонки в трубчатых печах и последующей ректификации совмещают в зависимости от схемы переработки нефти. Перегонку ведут на атмосфернотрубчатых установках (АТ), либо на установках, сочетающих атмосферную и вакуумную перегонки (АВТ). На установках АТ можно проводить только не глубокую переработку нефти с получением мазута в качестве готового продукта. На установках АВТ проводится дополнительная вакуумная перегонка мазута с получением ряда ценных нефтепродуктов. Выделяют два основных показателя работы установок АВТ: - отбор фракции от потенциального содержания их в нефти А = (В / С) ×100 %, где А – отбор фракции от потенциала, % по массе; В – выход фракции на установке, % по массе; С – содержание фракции по ИТК, % по массе; - чистота отбираемых фракций (налегание) – качество дистиллятов. Процент отбора от потенциала регулируется показателями: 1) температурой нагрева в зоне питания, то есть в сырьевом потоке доля отгона должна быть от 2 % до 5 % по массе больше выхода продуктов, отбираемых в колонне; 2) подачей в низ колонны водяного пара (от 2 % до 3 % по массе на сырье). Прирост «светлых» за счет водяного пара более выгоден, чем увеличение нагрева сырья. В вакуумном блоке лучше увеличить температуру нагрева мазута; 3) циркуляцией легкой флегмы в сырье (циркуляция от 10 % до 15 % по массе на нефть самой легкой фракции позволяет дополнительно испарить от 1,5 % до 2,3 % по массе исходного сырья и снизить от 0,3 % до 0,4 % потери «светлых» с мазутом; но данный вариант связан с большими энергозатратами); 4) эффективностью работы тарелок в концентрационной секции колонны. Если КПД низкий, то возрастают потери легких с мазутом до 1,3 % по массе от сырья. Качество отбираемых дистиллятов определяется налеганием фракций, то есть разностью между температурой конца кипения легкой фракции и температурой начала кипения следующей. Эти показатели регламентируются цеховыми нормами. Как правило, налегание фракций не должно превышать от 10 0С до 25 0С. Качество отбираемых фракций регулируют: 1) холодным орошением (для верхнего продукта); 2) выходом боковых фракций через отпарные секции; 3) циркуляционным орошением. На четкость разделения фракций влияют: - число и тип тарелок в ректификационной колонне; - правильный подбор технологического режима колонны (температурный режим, давление, число отбираемых фракций, температура нагрева сырья) [4]. 3.2 Параметры работы вакуумной колонны установки ЭЛОУ-АВТ-2. 1. температура верха от 90 до 115 ºС 2. остаточное давление от 1,3 до 3,7 кПа 3. температура куба не более 375 ºС 4 ПРОЦЕСС ВАКУУМНОЙ ПЕРЕГОНКИ На блоке вакуумной перегонки мазута происходит получение вакуумного газойля широкого фракционного состава от 350 0С до 500 ºС, используемого как сырье установок каталитического крекинга, гидрокрекинга или пиролиза. О четкости разделения мазута обычно судят по фракционному составу и цвету вакуумного газойля. Последний показатель косвенно характеризует содержание смолисто-асфальтеновых веществ, то есть коксуемость и содержание металлов. Металлы, особенно ванадий и никель, оказывают отрицательное влияние на активность, селективность и срок службы катализаторов каталитической переработки газойлей. Поэтому исключительно важно уменьшить унос жидкости (гудрона) в концентрационную секцию вакуумной колонны в виде брызг, пены, тумана и т.д. В этой связи вакуумная колонна имеет при небольшом числе тарелок (или невысоком слое насадки) развитую питательную секцию: отбойники из сеток и промывные тарелки, где организуется рециркуляция затемненного продукта. В процессах вакуумной перегонки, помимо проблемы уноса жидкости, усиленное внимание уделяется обеспечению благоприятных условий для максимального отбора целевого продукта без заметного его разложения. Нагрев мазута в печи более от 420 0С до 425 0С вызывает интенсивное образование газов разложения, закоксовывание и прогар змеевиков печи, осмоление вакуумного газойля. При нагреве мазута до максимально допустимой температуры уменьшают время его пребывания в печи, устраивая многопоточные змеевики. Для снижения температуры низа колонны организуют рецикл (квенчинг) частично охлажденного гудрона. С целью снижения давления на участке испарения печи концевые змеевики выполняют из труб большего диаметра и уменьшают перепад высоты между вводом мазута в колонну и выходом его из печи. В вакуумной колонне применяют ограниченное количество тарелок с низким гидравлическим сопротивлением или насадку. Используют вакуумсоздающие системы, обеспечивающие достаточно высокий вакуум [6]. 5 АППАРАТУРНОЕ ОФОРМЛЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Тарельчатые вакуумные колонны Вакуумные колонны (ВК) имеют специфическю форму «перевернутой бутылки» изображенной в приложении Б на рисунке 2. Это связано с тем, что в кубовой части колонны, в связи с высокой температурой высококипящего компонента, процесс разложения углеводородов протекает наиболее активно. Поэтому поперечное сечение в данной зоне и диаметр колонны максимально снижают для уменьшения времени пребывания τ гудрона в этой зоне: τ = V/W, с, где V – объем зоны, м3, определяется диаметром Dк (м) и высотой Н этой зоны; W – объемный расход потока пара (газа) в данном сечении колонны, м3/с. Традиционно в вакуумных колоннах установок АВТ использовались желобчатые тарелки, недостатки которых общеизвестны: малая эффективность, большое гидравлическое сопротивление, большая металлоемкость, и, соответственно, большая эксплуатационная стоимость. В приложении А на рисунке 3 представлен общий вид однопоточной желобчатой тарелки. В поперечное сечение колонны вписан прямоугольник или квадрат, образующие рабочую площадь тарелки, которую отделяют от корпуса четыре приваренных сегмента: два глухих 13 – по бокам, третий – приемный карман 1 данной тарелки и четвертый – стенка сливного устройства 9 – по торцам тарелки. К глухим боковым сегментам 13 снизу приварены два уголка 2, образующие плоскую посадочную опорную поверхность для установки и фиксации опорных уголков 3 на торцах тарелки. На полукруглые вырезы опорных уголков через уплотняющие прокладки укладываются нижние полужелоба 4, прижимаемые на концах короткими шпильками 11, приваренными к серединам вершин опорных уголков 3. Верхние колпачки 5 прикрепляются на тарелке аналогично, на шпильках 8, выдерживая их строгую горизонтальность с помощью гайки и контргайки. Жидкость движется по желобам вдоль колпачков. Уровень жидкости на тарелке поддерживается на высоте от 90 мм до 125 мм посредством перемещения сливной планки 10 вверх-вниз на вертикальных прорезях с помощью шпилек с гайками и шайбами. Желобчатые тарелки выполняются однопоточными при диаметрах от 1000 мм до 3200 мм и двухпоточными при больших диаметрах. Вследствие низких эксплуатационных показателей желобчатые тарелки в настоящее время изготавливают только для ремонта действующих колонн [8]. 6 ПРОДУКТЫ И ИХ ДАЛЬНЕЙШЕЕ ИСПОЛЬЗОВАНИЕ Для вакуумной перегонки мазута используется вакуумная установка топливного профиля. Основное назначение устройства - получение тжелого и легкого газойля с широким фракционным составом, а также гудрона и затемненной фракции. Мазут - остаток первичной перегонки нефти Газойль вакуумный используют как сырье для установок каталитического крекинга и в некоторых случая термического. Вакуумная установка перегоняет следующие типы мазутов: 1. Топочные мазуты - жидкое топливо, основная разновидность. Применяется в стационарных паровых котлах и промышленных печах, а также в тяжелых моторных и судовых энергетических установках. Вид топлива - нефтяной. Топочные мазуты получают н заводах по нефтепереработке при перегонке нефти или при переработке при высокой температуре ее промежуточных фракций (крекинге). 2. Прямогонные мазуты - представляет из себя смесь из остатков нефти с маловязкими фракциями и тяжелыми остатками. Для поддержания вязкости мазута возникает необходимость подмешивать дистилляторы к тяжелому остатку [3]. На сегодняшний день известны и широко применяются технологии получения следующих видов мазута (М): М-40, М-1000; флотский Ф-5 и Ф-12; прямогонный; топочный; котельный; технологический; негостированный. Как правило, они применяются в котельных, различных установках и для транспортных средств. Самым широко используемым видом мазута является топочный. Он образуется уже после первичной обработки нефти. Остальные виды вырабатываются в гораздо меньших количествах. Это обусловлено переходом на другое, более экологичное топливо [10]. 7 ЭКОЛОГИЧЕСКАЯ ПОЛИТИКА ПРЕПРИЯТИЯ Главные цели и задачи компании «ООО РН-Комсомольский НПЗ» являются обеспечение безаварийных ситуаций, безопасных условий труда работников, охраны окружающей среды и сохранения здоровья населения, проживающего вблизи деятельности компании. Политика компании предназначена для выражения позиции компании в области ПБОТОС, включая вопросы безопасности дорожного движения, фонтанной безопасности, пожарной, радиоционной, газовой, целостности производственных объектов, предупреждения пожароопасных и аварийных ситуаций и реагирования на них. Компания стремится обеспечить защищенность окружающей среды и общества от рисков в области промышленной безопасности, диктует необходимость результативного системного управления деятельностью в области ПБОТОС, безопасной эксплуатации транспортных средств, пожарной и фонтанной безопасности и т.д. на основе современных методов. Эта задача решает применение интегрированной системы управления промышленной безопасностью, охраной труда и окружающей среды (ИСУ ПБОТОС), являющейся частью общей системы управления компании. ИСУ ПБОТОС является частью системы управления компании и представляет собой совокупность процессов, организационной структуры и ресурсов, процедур, правил, используемых для разработки и реализации ее политики и целей в области ПБОТОС на основе результативного управления рисками. Требования ИСУ ПБОТОС включают требования соответствующих нормативно-правовых актов РФ и внутренних процедур (стандартов, положений, регламентов, инструкций, и т.д.), обязательны для исполнения всеми работниками компании, подрядных и субподрядных организаций. 7.1 Управление рисками в области ПБОТОС Управление рисками в области промышленной безопасности, охраны труда и окружающей среды является частью общей системы управления рисками компании и устанавливает единый структурированный процесс выявления опасностей, оценки рисков, планирования и осуществления мер управления ими. В области ПБОТОС компания управляет рисками: – аварий, инцидентов, пожаров и других происшествий, связанных с повреждением эксплуатируемых производственных объектов и оборудования, отклонением от установленных параметров технологического процесса; – причинения вреда здоровью работников, контрагентов или посетителей, а также населения прилегающих территорий; – воздействия на окружающую среду при осуществлении производственнохозяйственной деятельности; – предъявления штрафных санкций и приостановки деятельности производственных объектов при несоблюдении применимых законодательных требований в области ПБОТОС. По результатам оценки рисков выполняются мероприятия, способствующие предупреждению различных нештатных ситуаций. Сотрудникам компании необходимо быть готовым к быстрому и эффективному реагированию в случае возникновения чрезвычайных ситуаций. 7.2 характеристика опасностей производства установки ЭЛОУ-АВТ-2 Установка ЭЛОУ-АВТ-2 по характеру перерабатываемых веществ относится к взрывопожароопасным объектам, т.к. обращающиеся на установке продукты являются легковоспламеняющимися или горючими жидкостями, горючими газами. Основные опасности на установке связаны с: наличием большого количества взрывопожароопасных продуктов; наличием нефти и нефтепродуктов с содержанием сернистых соединений. Применение сернистых нефтей оказывает сильное коррозионное воздействие на оборудование и увеличивает возможность образования пирофорных соединений; ведением технологического процесса с применением сложного объемного оборудования, работающего в условиях высоких температур (до 400 оС), давления и вакуума; наличием открытого огня на установке для нагрева нефти и мазута – в составе установки имеются технологические печи, что может привести к взрыву при загазованности воздуха в районе печей. Не герметичность отключающей аппаратуры на линиях подачи газа в печи П-1, П-2 и несоблюдение правил розжига последних могут привести к взрыву в топочном пространстве печей; наличием большого количества электросилового оборудования и освещения; возможностью утечек через арматуру, фланцы и неплотности сероводородсодержащего газа, являющегося токсичным веществом 2-го класса опасности; наличием большого количества движущихся и вращающихся частей машин, электрооборудования. Возможно нанесение травмы человеку вращающимися частями оборудования, не защищенного ограждением; возможностью ожогов персонала при контакте с горячим оборудованием и трубопроводами; возможностью теплового воздействия оборудования на персонал при пожарах; обслуживающий персонал, находящийся на установке, может быть травмирован в случае аварии, сопровождающейся взрывом парогазовоздушных смесей; наличием растворов щелочи, ингибитора коррозии, нейтрализатора, деэмульгатора. Применяемые реагенты токсичны и могут вызвать химические ожоги и отравления при неосторожном обращении и разгерметизации трубопроводов; наличием колодцев, где могут образовываться взрывоопасные смеси паров углеводородов с воздухом; возможностью затекания взрывоопасных паров и газов в электропомещения и помещения КИП; наличием технического азота для продувок оборудования, который может вызвать удушье от недостатка кислорода; наличием водяного пара высоких параметров; нарушениями правил безопасности персоналом установки. С целью обеспечения безопасности при ведении процесса предусматриваются следующие мероприятия: технологический процесс ведется в герметичных аппаратах; производственный процесс полностью автоматизирован; все аппараты защищены от превышения давления системой предохранительных клапанов со сбросом на факел; предусматривается аварийная сигнализация при повышении концентрации взрывоопасных паров и газов на установке; трубопроводы и аппаратура, имеющие температуру стенки более 45 С, теплоизолированы; на жидкостных и газовых линиях установлены обратные клапаны; cброс продуктов из аппаратов на факел при аварийных ситуациях возможен по байпасу предохранительных клапанов; дренирование аппаратов и трубопроводов выполнено в заглубленные герметичные емкости, с последующей переработкой продуктов; наличие исправной системы заземления технологических аппаратов, колонн, трубопроводов, насосного оборудования и молниезащиты; строгое соблюдение норм технологического режима; обязательное выполнение обслуживающим персоналом производственных инструкций, правил по производственной безопасности, пожарной и газовой безопасности; бесперебойное снабжение установки сырьем, паром, водой, электроэнергией, воздухом КИП и азотом [6, c. 159-161]. ЗАКЛЮЧЕНИЕ В процессе прохождения производственной практики, в рамках получения профессиональных умений и опыта профессиональной деятельности. Были изучены правила безопасности и требования охраны труда и окружающей среды. Для реализации темы индивидуального задания были изучены технологический регламент ООО «РН-Комсомольский НПЗ», нормативная документация, литературные и электронные источники информации, а также процесс первичной переработки нефти в атмосферном блоке ЭЛОУ-АВТ-2. Также изучены устройство, принцип работы, технологические параметры и аппаратурное оформление вакуумной перегонки мазута. Таким образом, цель и поставленные задачи были успешно реализованы в ходе производственной практики – закреплены профессиональные умения и получен опыт профессиональной деятельности. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Книга нефти: термин «ЭЛОУ» [Электронный ресурс]: М., 2011 – 2015. – Режим доступа: http://kniganefti.ru/word.asp?word=108 – 20.07.2020 2 Общая характеристика ЭЛОУ АВТ [Электронный ресурс]: М., 2005 – 2020. – Режим доступа: https://www.bestreferat.ru/referat-378968.html – 20.07.2020 3 Назначение и принцип работы вакуумной колонны [Электронный ресурс]: М., 2020. – Режим доступа: https://neftegaz.ru/tech-library/tekhnologii/141697-vakuumnaya-peregonka-mazuta/ –20.07.2020 4 Температурный режим и производственные показатели работы АВТ в зависимости от природы сырья и получаемых нефтепродуктов [Электронный ресурс]: М., 2015 – 2020. – Режим доступа: https://moodle.kstu.ru/pluginfile.php/230330/mod_resource/content/1/ЛЕКЦИЯ_5.PDF –21.07.2020 5 Технология переработки углеводородного сырья [Электронный ресурс]: учебное пособие / О. С. Кукурина, А. А. Ляпков. – Электрон. Текстовые данные. –г. Москва, 2016. – Режим доступа: https://e.lanbook.com/reader/book/133887/#166 – 24.07.2020 6 Технологический регламент ООО «РН-Комсомольский НПЗ» Установки ЭЛОУ-АВТ-2 – К., 2016. – 333 с. – 20.07.2020 7 Вакуумная перегонка сырья колонны [Электронный ресурс]: М., 2020. – Режим доступа: https://neftegaz.ru/tech-library/pererabotka-nefti-i-gaza/141801-vakuumnaya-kolonna/ – 23.07.2020 8 Основное оборудование установок АТ И АВТ: вакуумная колонна [Электронный ресурс]: М., 2020. – Режим доступа: https://moodle.kstu.ru/pluginfile.php/280770/mod_resource/content/1/лекция_1 – 24.07.2020 9 Проект установки ЭЛОУ-АВТ [Электронный ресурс]: М., 2015 – 2020. – Режим доступа: https://smekni.com/a/195527-3/proekt-ustanovki-elou-avt-3/ – 22.07.2020 10 Переработка мазута. Способы и конечные продукты переработки [Электронный ресурс]: М., 2015 – 2020. – Режим доступа: https://businessman.ru/pererabotka-mazuta-sposobyi-i-konechnyie-produktyi-pererabotki.html – 25.07.2020 ПРИЛОЖЕНИЕ А  Рисунок 1 – Схема материальных потоков установки ЭЛОУ-АВТ-2 ООО «РН-Комсомольский НПЗ» (Без блока получения сжиженного газа). ПРИЛОЖЕНИЕ Б  Рисунок 2 – Вакуумная тарельчатая колонна: 1– корпус; 2, 6, 11 – клапанные прямоточные тарелки ТКП соответственно трех- двух- и четырехпоточные; 3 – монтажный штуцер; 4 – тарелка сбора и вывода флегмы; 5, 8 – тарелки струйные из просечных листов с отбойниками двух- и однопоточные; 7 – тарелка с отбойниками для сбора флегмы; 9 – сетчатый отбойник; 10 – ввод паров сырья; 12 – коллектор ввода водяного пара; 13 – кольца жесткости. Продолжение ПРИЛОЖЕНИЯ Б  Рисунок 3 – Общий вид желобчатой тарелки ректификационной колонны: 1 – сегментный приемный карман; 2, 6, 7 – опорные уголки; 3 – опорный уголок под нижний полужелоб 4; 5 – верхний желоб (колпачок); 8 – шпилька с гайкой для крепления колпачка; 9 – сливная перегородка; 10 – регулирующая сливная планка; 11 – короткая шпилька с прямоугольной шайбой 12 для крепления нижнего полужелоба 4; 13 – глухой сегмент. |