ЛР№4 Экспериментальное исследование сепаратора-сливкоотделителя МУ. ЛР№4 Экспериментальное исследование сепаратора-сливкоотделителя. Лабораторная работа 4 экспериментальное исследование сепараторасливкоотделителя

Скачать 160.46 Kb. Скачать 160.46 Kb.

|

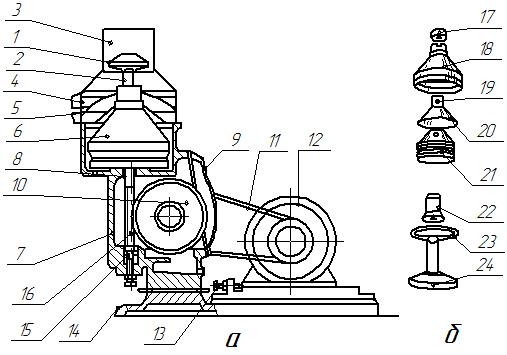

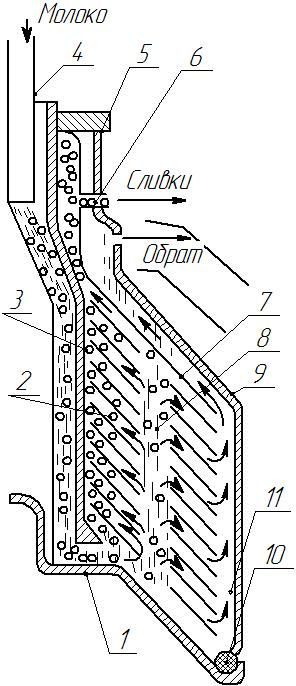

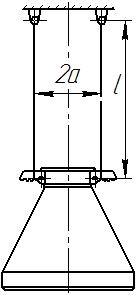

ЛАБОРАТОРНАЯ РАБОТА №4ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ СЕПАРАТОРА-СЛИВКООТДЕЛИТЕЛЯЦель работы: изучить устройство и работу сепаратора-сливкоотделителя. Освоить методику теоретического и экспериментального определения энергетических и эксплуатационных показателей работы молочного сепаратора. Содержание работы: 1. Общее устройство, конструктивные особенности и принцип работы сепаратора-сливкоотделителя и молокоочистителя СОМ-3-1000М. 2. Экспериментальное исследование сепаратора. Оборудование: сепаратор СОМ-3-100М, сепараторные барабаны для отделения сливок, стенд с системой подвеса для определения момента инерции барабана, универсальный измерительный комплект, секундомер, тахометр, плакаты, методические пособия. 1. Общее устройство сепаратора, конструктивные особенности и принцип работы барабанов сепаратора-сливкоотделителя и молокоочистителяСепаратор СОМ-3-1000М открытого типа предназначен для разделения молока на сливки и обезжиренное молоко (обрат) при температуре 35-400С и кислотности не более 220Т. Производительность 1000 л/ч. Жирность сливок регулируется в пределах от 10 до 45%. Частота вращения барабана 8100 об/мин. Количество тарелок в барабане 48-56. Расстояние между тарелками 0,4 мм. Масса барабана 17 кг. Мощность электродвигателя 0,6 кВт. Масса сепаратора 93 кг. Продолжительность непрерывной работы сепаратора 1 ч. Сепаратор (рис. 1, а) состоит из станины 7, закрепленной на основании 14, посуды, передаточного механизма, барабана 6 и электродвигателя. Станина является корпусом сепаратора. В станине имеется окно, закрываемое крышкой 9, что облегчает монтаж передаточного механизма и уход за ним. С нижней стороны станину крепят к основанию 14. На этой же станине установлен электродвигатель 12 с салазками и натяжным устройством 13. Посуда сепаратора обеспечивает подачу молока в сепаратор и вывод сливок и обезжиренного молока после сепарирования. Она состоит из поплавковой камеры 3 с поплавком 1, сборников для сливок 4 и обрата 5. Поплавковая камера в центре имеет калиброванную трубку 2, сечение которой соответствует производительности сепаратора.  Рис. 1. Сепаратор СОМ-3-1000М: а) общий вид; б) детали барабана; 1 – поплавок; 2 – центральная труба поплавковой камеры; 3 – поплавковая камера; 4 – сборник для сливок; 5 – сборник для обрата; 6 – барабан; 7 – станина; 8 – горловая опора; 9 – крышка; 10 – червячное колесо; 11 – клиноременная передача; 12 – электродвигатель; 13 – натяжное устройство; 14 – основание; 15 – нижняя опора вертикального вала; 16 – вертикальный вал; 17 – накидная гайка; 18 – крышка; 19 – винт регулировки жирности; 20 – верхняя тарелка; 21 – пакет тарелок; 22 – тарелкодержатель; 23 – кольцо; 24 – основание с центральной трубкой Передаточный механизм кинематически соединяет барабан с электродвигателем и обеспечивает вращение барабана с необходимой частотой. Он состоит из клиноременной передачи 11, фрикционно-центробежной муфты, червячной пары, состоящей из вертикального вала 16 и бронзового червячного колеса 10. Клиноременная передача сепаратора обеспечивает передачу крутящего момента со шкива электродвигателя на приводной шкив сепаратора. Червячное колесо закреплено на горизонтальном валу стопорным винтом. Вертикальный вал (веретено) вращается в верхней и нижней опорах. Верхняя упругая опора вертикального вала обеспечивает самоустановку барабана при большой частоте вращения. Упругая опора веретена представляет собой шариковый подшипник, закрепленный в обойму. Обойма зафиксирована в корпусе упругой опоры шестью пружинами с регулировочными винтами, расположенными по окружности корпуса через 600. Нижняя опора вертикального вала состоит из двухрядного радиального и однорядного упорного шарикоподшипников, шайбы, подпятника и крепления. При помощи регулировочного винта подпятника веретено можно перемещать по высоте, добиваясь правильного расположения сливных отверстий барабана относительно молочной посуды. Неправильность в установке ведет к попаданию части сливок в обрат. Барабан (рис. 1, б) сепаратора является основным рабочим органом, где происходит механическое разделение молока. Барабан сепаратора-сливкоотделителя состоит из основания 24 с центральной трубкой, резинового кольца 23, тарелкодержателя 22, нижней тарелки, пакета разделительных тарелок 21, верхней разделительной тарелки 20, крышки барабана 18 и гайки 17. Благодаря шипикам на верхней поверхности разделительных тарелок между ними образуются зазоры величиной 0,4-0,5 мм. Нижняя разделительная тарелка такие шипики имеет и с нижней стороны. Каждая из разделительных тарелок, кроме верхней, имеет по три симметрично расположенных отверстия. При сборке тарелок в пакет эти отверстия образуют в барабане три вертикальных канала. В цилиндрической части верхней тарелки имеется отверстие для выхода сливок. Барабан сепаратора свободно посажен на вертикальный вал и вращается с частотой 8100 об/мин. Барабан сепаратора-сливкоотделителя работает следующим образом (рис. 2).  Рис. 2. Схема работы барабана сепаратора-сливкоотделителя: 1 – корпус барабана; 2 – пакет тарелок; 3 – тарелкодержатель; 4 – калиброванная трубка поплавковой камеры; 5 – накидная гайка; 6 – винт регулировки жирности сливок; 7 – верхняя разделяющая тарелка; 8 – вертикальный канал пакета тарелок; 9 – крышка барабана; 10 – резиновое кольцо; 11 – грязевое пространство Молоко поступает в центральную трубку 4 барабана и, пройдя через каналы тарелкодержателя 3, попадает в три вертикальных канала 8, образованные тарелочными отверстиями. Регулировка подачи молока осуществляется с помощью поплавковой камеры. Войдя в канал 8 с нижней стороны, молоко поднимается вверх, заполняет все свободное пространство в барабане и при вращении барабана получает одинаковую с ним угловую скорость. Под действием центробежных сил в межтарелочном пространстве происходит разделение молока на сливки и обрат. Тяжелые частицы обрата стремятся отойти дальше от оси вращения, а легкие частицы жира оттесняются потоком тяжелых частиц ближе к оси барабана. Таким образом, в тарелках барабана образуются два основных потока: обрата по нижним частям разделительных тарелок от центра барабана и сливок по верхним сторонам к центру. Окончательно эти потоки разделяются верхней разделительной тарелкой 7 и направляются в выходные отверстия. Обрат, пройдя между внешней стороной верхней разделительной тарелки 7 и крышкой барабана 9, выходит из щелевидных отверстий, расположенных в шейке крышки барабана. Сливки концентрируются под разделительной тарелкой и выходят в отверстие верхней части разделительной тарелки. Имеющиеся в молоке механические примеси, более тяжелые, чем частицы обрата, стремятся отойти от оси барабана дальше. Проходя вначале с потоком обрата, эти примеси будут накапливаться в грязевом пространстве барабана 11. В сепараторе открытого типа на выходе сливок установлен регулировочный винт. Он помещается в верхней части разделительной тарелки и для прохода сливок имеет канал квадратного сечения. Специальным ключом винт ввинчивается или вывинчивается в радиальном направлении. При этом изменяется расстояние от оси вращения до выходного отверстия сливок, вследствие чего изменяется напор и количество выходящих сливок. При нормальной эксплуатации сепаратора можно выделить жировые шарики размером не менее 1 мкм. Жировые шарики меньших размеров не сепарируются, поэтому в обезжиренном молоке остается 0,01-0,05% жира. Для работы в режиме молокоочистителя сепаратор СОМ-3-1000М снабжен сменным очистительным барабаном. В очистительном барабане каждая тарелка пакета тарелок имеет только центральное отверстие, увеличен зазор между тарелками (количество тарелок в пакете меньше), отсутствует разделительная тарелка. Поступающие по центральной трубке молоко сначала поступает в пространство между пакетами тарелок и внутренней стенкой корпуса барабана. Далее оно направляется между тарелками в сторону к оси вращения по пути, аналогичному пути сливок в разделительном барабане, и выходит через отверстия (два) аналогичные отверстиям для обрата в разделительном барабане. Тарелки придают молоку вращательное движение. В результате чего тяжелые посторонние примеси устремляются от оси вращения к внутренним стенкам корпуса в так называемое грязевое пространство, накапливаются там за время непрерывной работы. После окончания работы барабан разбирают, очищают, моют. 2. Проведение экспериментального исследования сепаратора2.1. Определение момента инерции барабана сепаратораВ формулах мощности привода сепаратора используется момент инерции барабана (Jб), который определить теоретически трудно. Проще определить его экспериментально, используя свойства тел, обладающих моментом инерции. Для определения момента инерции барабана его подвеивают на двухниточный подвес приводят в колебательное движение вокруг вертикальной оси и находят период колебаний. Для этого закрепленный на подвесе барабан поворачивают вокруг вертикальной оси на 20-300 и отпускают. С помощью секундомера замеряют продолжительность (То) n полных колебаний барабана. Период одного полного колебания определяют по формуле  . (1) . (1)В эксперименте принимаем n=10…30 Далее, замерив расстояние между нитями подвеса а и длину нити l (рис. 3), вычисляют момент инерции барабана,  , кг·м2, , кг·м2, , (2) , (2)где mб – масса барабана, кг; g – ускорение свободного падения, м /с2; l – длина нити, м; a – расстояние между нитями подвеса, м.  Рис. 3. Схема подвеса барабана Определив аналогично период колебаний контрольного тела (диска) Tд с известной массой mб и моментом инерции Jд, можно использовать принцип подобия и определить из выражения:  , (3) , (3)где Jд – момент инерции сплошного диска,  (13.4) (13.4)где Rд – радиус диска, м. 2.2. Определение энергетических показателей сепаратораСнимают нагрузочную характеристику электродвигателя при разгоне и на холостом ходу с одновременным замером частоты вращения горизонтального вала сепаратора. Для этого необходимо собрать сепаратор и подготовить его к работе. Проверить схему присоединения электроизмерительного прибора и определить цену деления шкалы ваттметра. Подсчитать передаточное отношение от горизонтального вала сепаратора к вертикальному валу барабана. Частота вращения вала барабана определяется: iв=nгi, (5) где i – передаточное отношение; nг – частота вращения горизонтального вала, замеренная тахометром, об/мин. Для проведения опытов необходимо распределить студентов следующим образом: Первый студент – руководит проведением опытов. Он подает команду «замер» через каждые 15 сек. По первой команде «пуск» он запускает двигатель сепаратора и включает секундомер. Второй студент снимает показания ваттметра. Третий – замеряет тахометром частоту вращения горизонтального вала сепаратора. Четвертый – записывает показания в журнал наблюдений. Таблица 1 Журнал наблюдений

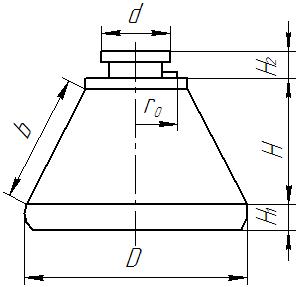

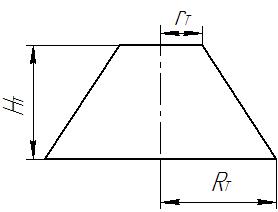

3. Расчет мощности сепаратораОпределив величину момента инерции барабана, вычисляем мощность Рразг., необходимую для сообщения барабану кинетической энергии во время разгона (Вт), по формуле:  , (6) , (6)где Jб – момент инерции барабана, кг.м2; ω – угловая скорость барабана, рад/с; t – время разгона барабана, с. Далее определяем мощность Рв, затрачиваемую на преодоление трения барабана о воздух, Вт: Рв=сρY3S, (7) где с – постоянный коэффициент, с=3,75·10-3; ρ – плотность воздуха, кг/ м3, при температуре 20оС, ρ = 1,2 кг/м3; Y – окружная скорость барабана, м/с; S – площадь боковой поверхности барабана, м2. При определении Y принимают средний радиус барабана. Для определения S производят замеры барабана (рис. 4) и вычисляют по формуле:  . (8) . (8) Рис. 4. Основные размеры барабана сепаратора Мощность холостого хода сепаратора (Рхх) равна:  , (9) , (9)где η – КПД передачи. Далее рассчитываем мощность рабочего хода сепаратора Fрх, по формуле  , (10) , (10)где Рк – мощность, расходуемая на преодоление гидравлических сопротивлений в барабане и сообщение кинетической энергии выбрасываемой жидкости, Вт. Рк определяется по формуле  , (11) , (11)где φ – коэффициент учитывающий направление струи, равный 1,1; Q – действительная производительность сепаратора, кг/с; ρм – плотность молока, кг/м3; r0 – расстояние от оси вращения до выходных отверстий продуктов сепарации (рис. 4), м.  Рис. 5. Размеры тарелки барабана Теоретическую производительность Q м3/с сепаратора определяют по формуле:  , (12) , (12)где β– технологический КПД барабана, β= 0,7; НТ – высота тарелки (рис. 5), м; RП – приведенный радиус барабана, м; z – число тарелок в барабане; τ – разделяемость молока, с. Разделяемость молока τ, с рассчитывают по формуле:  , (13) , (13)где ρп – плотность плазмы молока, кг/м3; ρж – плотность жировых шариков, кг/м3; μп– динамическая вязкость плазмы, Па с; (μп=1,17 МПа∙с); r – радиус жирового шарика, равный (0,6-0,8 )10-6м; Θм – температура сепарируемого молока, 0С, Θм≈350С. Приведенный радиус определяется по формуле  (14) (14)где RТ и rТ – максимальный и минимальный радиусы тарелки, м (рис. 5). В заключение работы необходимо провести анализ полученных результатов исследований, построить графики изменения от времени, мощности Р=f(t) и частоты вращения барабана nб=f(t), составить отчет. Контрольные вопросыЗа счет чего происходит разделение молока на сливки и обрат? Чем различаются барабаны сепаратора-сливкоотделителя и молокоочистителя? За счет чего можно увеличить жирность сливок? | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||