отчет по практике шахты №67 Рудник Западный Казахстан. Отчет по практике Сергеева Ульяна. Отчет по производственной практике (практике по получению профессиональных умений и опыта профессиональной деятельности)

Скачать 2.53 Mb. Скачать 2.53 Mb.

|

|

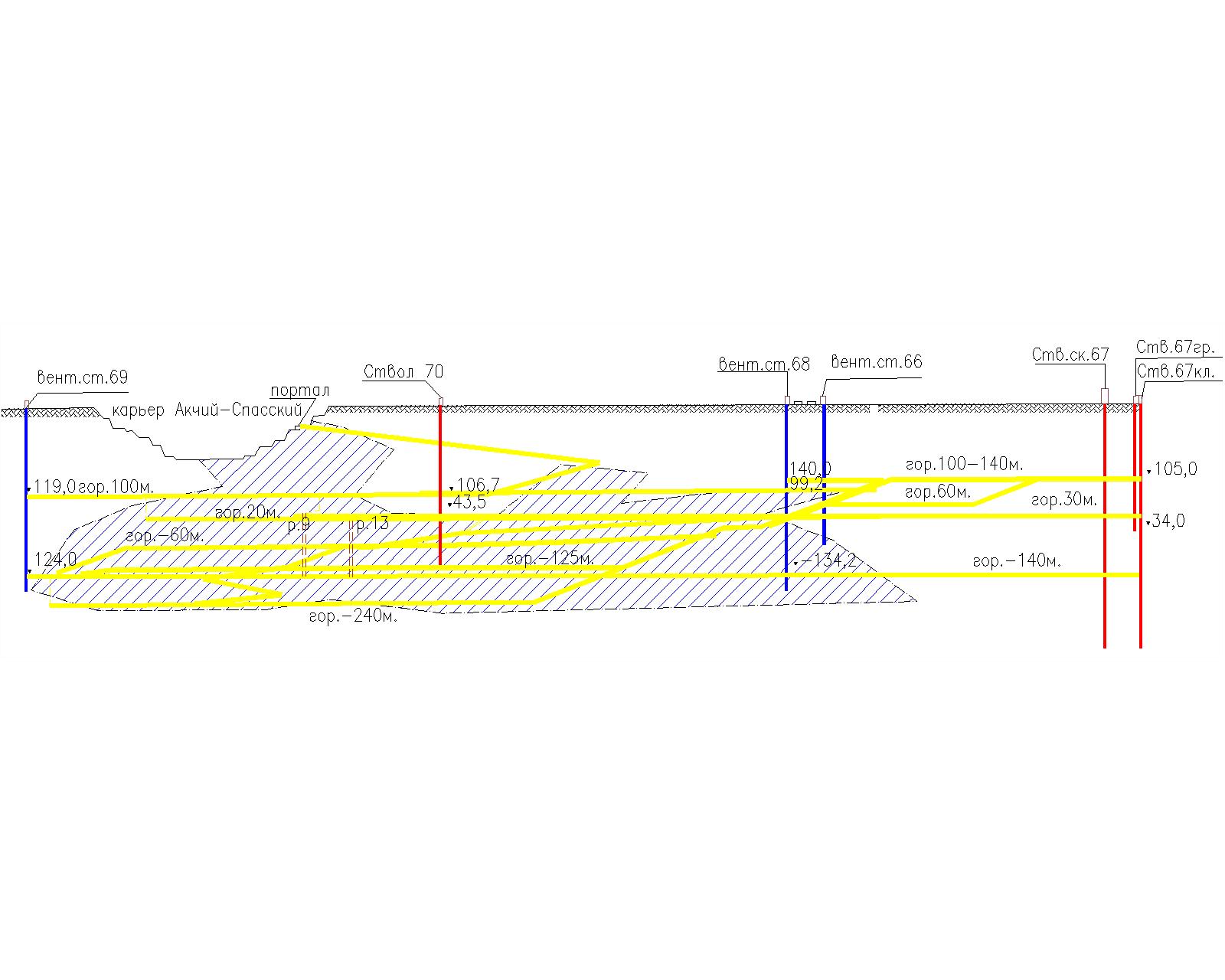

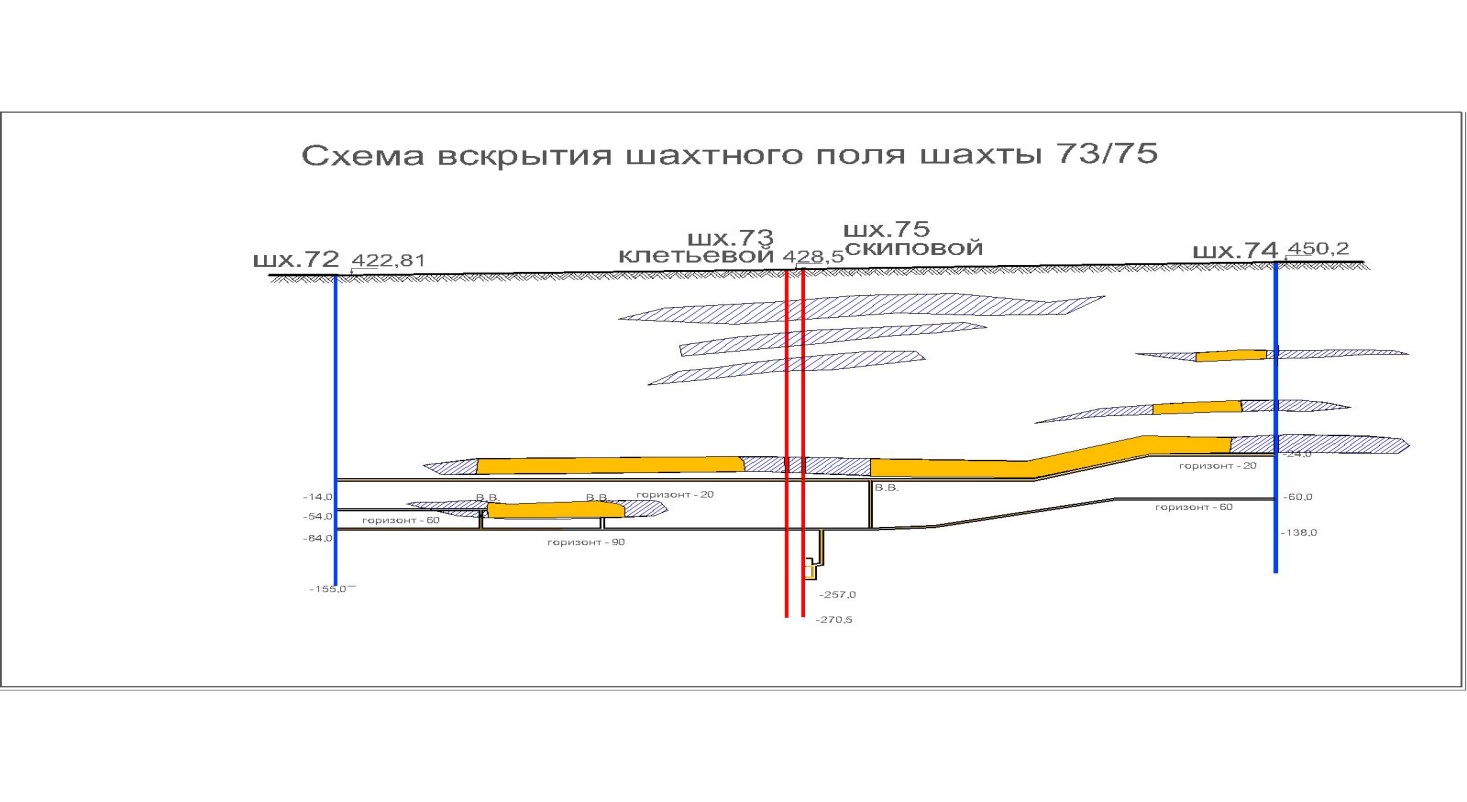

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное автономное образовательное учреждение высшего образования «Национальный исследовательский технологический университет «МИСИС» Институт Горный Кафедра Геологии и маркшейдерского дела ОТЧЕТ по производственной практике (практике по получению профессиональных умений и опыта профессиональной деятельности) СПЕЦИАЛЬНОСТЬ 21.05.04ГОРНОЕ ДЕЛО Выполнил студент Сергеева Ульяна группы СГД-18-8 Дата сдачи отчета: 06.09.2022 ОТЧЕТ ПРИНЯТ Руководитель практики от университета «__»__________2022 г. Липина А.В. с оценкой ______________ МОСКВА 2022 ОглавлениеНазначение 7 Основные параметры 7 Дополнительные сведения(отметки высечек) 7 Шахта 67 7 Шахта 70 7 Поступление воздуха и распределение по горным выработкам производится за счет общешахтной депрессии. 20 Индивидуальное задание на практикуПровести анализ деятельности предприятия: основное направление деятельности, перечень выпускаемой продукции (оказываемых услуг), краткая историческая справка. Детальная характеристика осваиваемого участка недр с учетом выбранной тематики выпускной квалификационной работы. Осуществить детализированный анализ основных технологических процессов (вскрышные и очистные работы (буровзрывные работы, погрузочные работы, транспортировка горной массы), обогащение полезного ископаемого) с учетом выбранной тематики выпускной квалификационной работы. Осуществить сбор информации для выполнения курсового проекта по дисциплине «Жизненный цикл горного предприятия». Подготовить отчет о прохождении практики в соответствии с заданием (с детальным описанием конкретных видов работ, которые были осуществлены в течении практики). ВведениеПроизводственная практика мою была пройдена в ТОО «Корпорация Казахмыс», ПО «ЖЦМ», а именно на руднике «Западный», в шахте № 67. Расскажу немного о компании. «Казахмыс», являясь компанией с интегрированным производством, ведет поиск, разведку, добычу, обогащение и переработку меди. Кроме катодной меди компания выпускает золото и серебро в слитках, серную кислоту, селен и теллурид меди, свинцовую пыль. Корпорация имеет колоссальный опыт в области переработки полезных ископаемых и осуществляет свою деятельность на территории Республики Казахстан. В настоящее время «Казахмыс» ведет разведку и добычу полезных ископаемых на основании более 30 контрактов на недропользование. Обладает высоким производственным и научно-техническим потенциалом, необходимыми энергетическими и топливными ресурсами, современными технологическими и телекоммуникационными сетями, квалифицированными кадрами - всем тем, что необходимо для дальнейшего развития и наращивания объемов производства. «Казахмыс» занимает 20 место в мире по выпуску меди в концентрате (271 тысяча тонн) и 12 место по производству черновой и катодной меди (377 и 365 тысяч тонн, соответственно, с учетом давальческого сырья). В 2020 году вклад Группы «Казахмыс» позволил Республике Казахстан расположиться на 11 месте мирового рейтинга стран- производителей серебра (279 тонн, 51% от общего производства в стране). По генерации электроэнергии Группа по итогам 2020 года занимает 3 место в Республике Казахстан с объемом производства 7 267,53 млн. кВтч. Предприятия «Казахмыс» - рудники, обогатительные фабрики, медеплавильные заводы - расположены на трёх производственных площадках (Балхашской, Жезказганской, Карагандинской), где трудятся порядка 37 тыс. человек. Характеристика района и месторожденияЖезказганский рудник корпорации «Казахмыс» расположен в 30 м к западу от города Жезказган, Карагандинской области, который является административным центром. Вокруг г. Жезказган и г.Сатпаев располагаются все горнодобывающие предприятия (шахты, карьеры), обогатительные фабрики №1,2,3 и медеплавильный завод. Планомерное освоение недр Жезказгана началось только после установления Советской власти в Казахстане. 10 июня 1925 года Совет Труда и Обороны постановил приступить к достройке Карсакпайских медных промыслов. В 1928 году Карасакпайский медный комбинат выдал стране первую Жезказганскую медь. С вводом в эксплуатацию 1-очереди шахты 67 Акчий спаского рудника с выдачей руды по стволам 65 гл., 65 бис. в 1985 году шахта 67 вошла в состав Южно-Жезказганского рудника (наст. Западный рудник) с административным центром на территории шахты 65. Далее в августе 1965 года в состав Западного рудника входили шахты 3, 44 и 45. Краткая геологическая характеристикаРельефРельеф поверхности Жезказганского месторождения представлен холмистым мелкосопочником. Район не сейсмичен. Абсолютно высотные отметки меняются в пределах от 400 м до 480 м. Гидрографическая сеть районаГидрографическая сеть района представлена сравнительно небольшими реками. Наиболее значительными из которых являются Сарысу, Карагенгир, Сарыкенгир, Жиланды и Жезды, гидрогологическим режимом которых является сезонный сток вод, прируроченный только к весеннему половодью. На базе рек Каракенгир, Сарыкенгир и Жезды построны Кенгирское и Жездинское водохранилища. Кроме того, в Жезказганском районе разведаны и эксплуатируются запасы подземной пресной воды Жанайской, Эскулинской и Уйтас-Айдоской структур и совместной с Кенгирским водохранилищем осуществляют водоснабжение промышленных предприятий городов Жезказгана и Сатпаева, а также питьевой водой жителей этих городов и рабочих поселков. КлиматКлимат района резко континентальный. Среднегодовая сумма осадков составляет 120-200 мм, которые выпадают в малом количестве и распределяются неравномерно как по площади, так и во времени. Глубина промерзания грунтов достигает 2 м. Зима сопровождается значительным понижением температуры со значительным снежным покровом и частыми буранами. Лето жаркое и засушливо. Максимальная температура воздуха колеблется в пределах от +41оС до -41 оС. Среднегодовая температура +4,9 оС, абсолютная амплитуда колебаний температуры воздуха достигает 80 оС. С юго-запада в район вторгаются массы субтропического воздуха, вызывающие летом жару, а зимой оттепели. С севера и севера-запада движутся массы арктического холодного воздуха, принося зимой сильные морозы, а весной заморозки. Среднегодовая скорость ветра равна 4,3 м/с, наибольшая скорость ветра достигает ураганной силы и доходи до 28 м/сек. Основная масса выявленных к настоящему времени запасов меди и свинца размещаются на интервале глубин, ограниченных абсолютными отметками: минимально -150 м, максимально + 450 м, т.е. имеется предельный вертикальный размах распространения оруднения около 60. Железное и шоссейное сообщениеЖезказганское месторождение связано сетью магистральных железных дорог Республики Казахстан широколинейной железной дорогой Жарык-Жезказган. Город Жезказган связан местной железной дорогой с городом Сатпаев – 22 км, поселком Жезказган – 30 км и послком Жезды – 65 км. Расстояние от Жезказгана до ближайшего крупного города Караганда составляет по железной дороге – 500 км, по автомобильной – 520 км. Имеется авиасообщение с городами Казахстана. Краткая геологическая характеристикаРайон рудника Западный на базе запасов шахтных полей 67 - 70 занимает южную и центральную части западного крыла Спасской мульды, которое характеризуется моноклинальным залеганием пород с общим северо-западным, почти меридиональным простиранием и падением на восток под углами от 00 до 400. Наиболее крутые углы падения в южной и юго-восточной части. Здесь же развиты разрывные нарушения северо-восточного простирания с углами падения 50-800 на юго-восток. В геологическом строении района принимают участие породы карбонатной толщи и нижней перми; оруденение приурочено к Жезказганской свите верхнего карбона, сложенного переслаиванием красноцветных и сероцветных песчаников, алевролитов, аргиллитов и конгломератов. Форма тел в большинстве случаев пластообразная, в плане – изометричная, ленточная и лентообразная. Мощность рудных тел колеблется от десятков см. до 25-30м. Основная часть балансовых запасов сосредоточена в рудных телах с углами падения менее 200 (83% в поле шх.67 и 54% в поле шх.70). Руда в основном медная. Основными рудными минералами являются халькозин и борнит, халькопирит. Шахта 73/75 расположена в Западной части Жезказганского месторождения. Мощность рудных тел колеблется в пределах от 1,5 до 35м. По вещественному составу руды подразделяются: медные сульфидные – в которых - меди - 83,4%, комплексных руд -6,1%, свинцовых – 6,5%, цинковых – 3,7%. Горные работы в настоящее время ведутся по проектам Жезказганского Головного проектного института. Основные проектные решения - это проекты на каждую выемочную единицу согласованные в установленном порядке. ВскрытиеВскрытие поля шахты 67 осуществлено: группой центральных стволов шахт 67 – грузовым, клетьевым и скиповым; вентиляционными стволами шахт 68 и 66; выработками рудных горизонтов 140м, 100м, 60м, -20м, -60м, -100м, а также концентрационными горизонтами 30м и -140м. Поле шахты 70 вскрыто: центрально расположенным стволом шахты 70 и фланговыми вентиляционными стволами шахт 69 и 63 (ствол 63 используется совместно с ЮЖР); рудными горизонтами 30м, 100м, 20м и -60м и концентрационными горизонтами 30м и -140м. Таблица 1 - Таблица наименований вскрывающих стволов

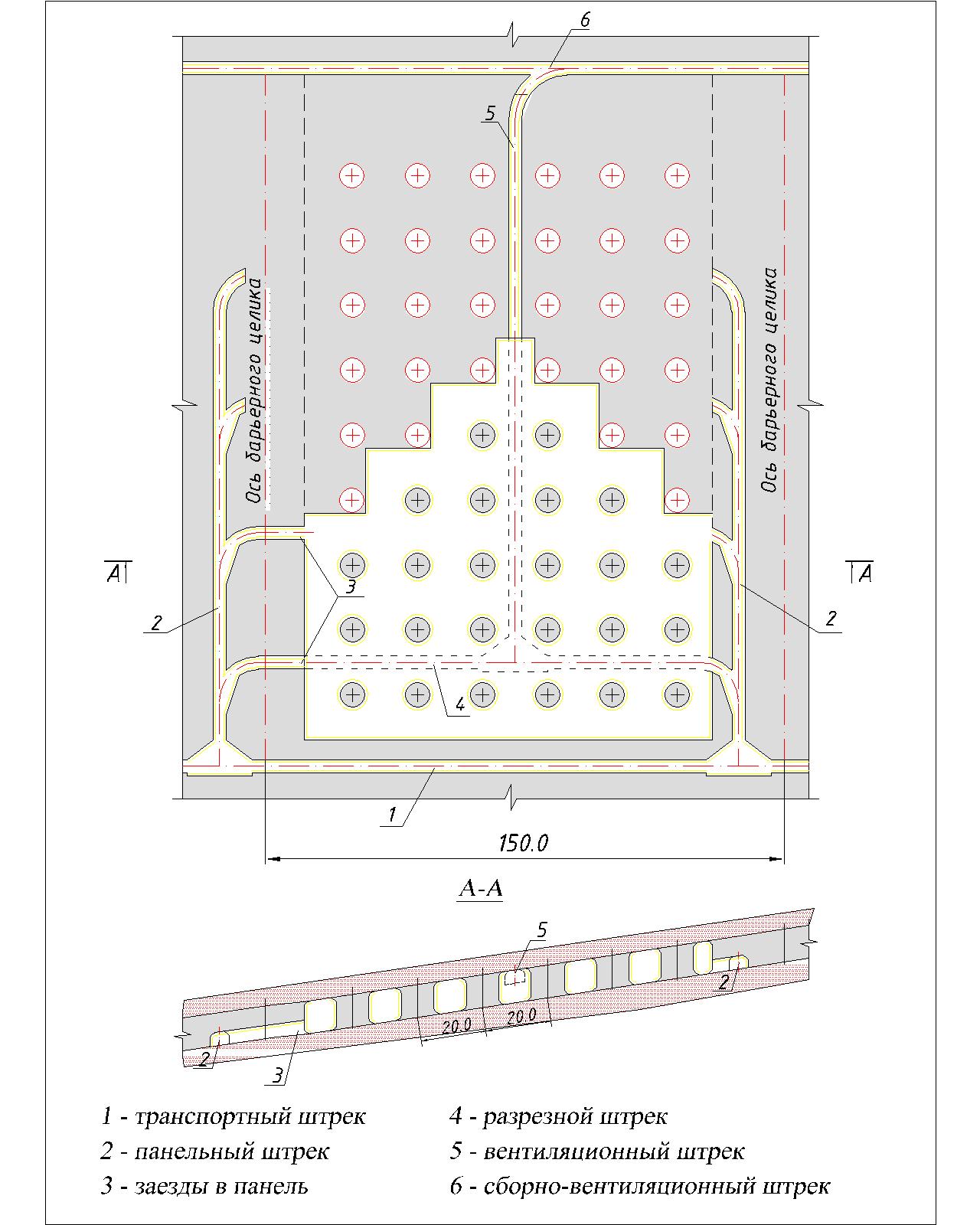

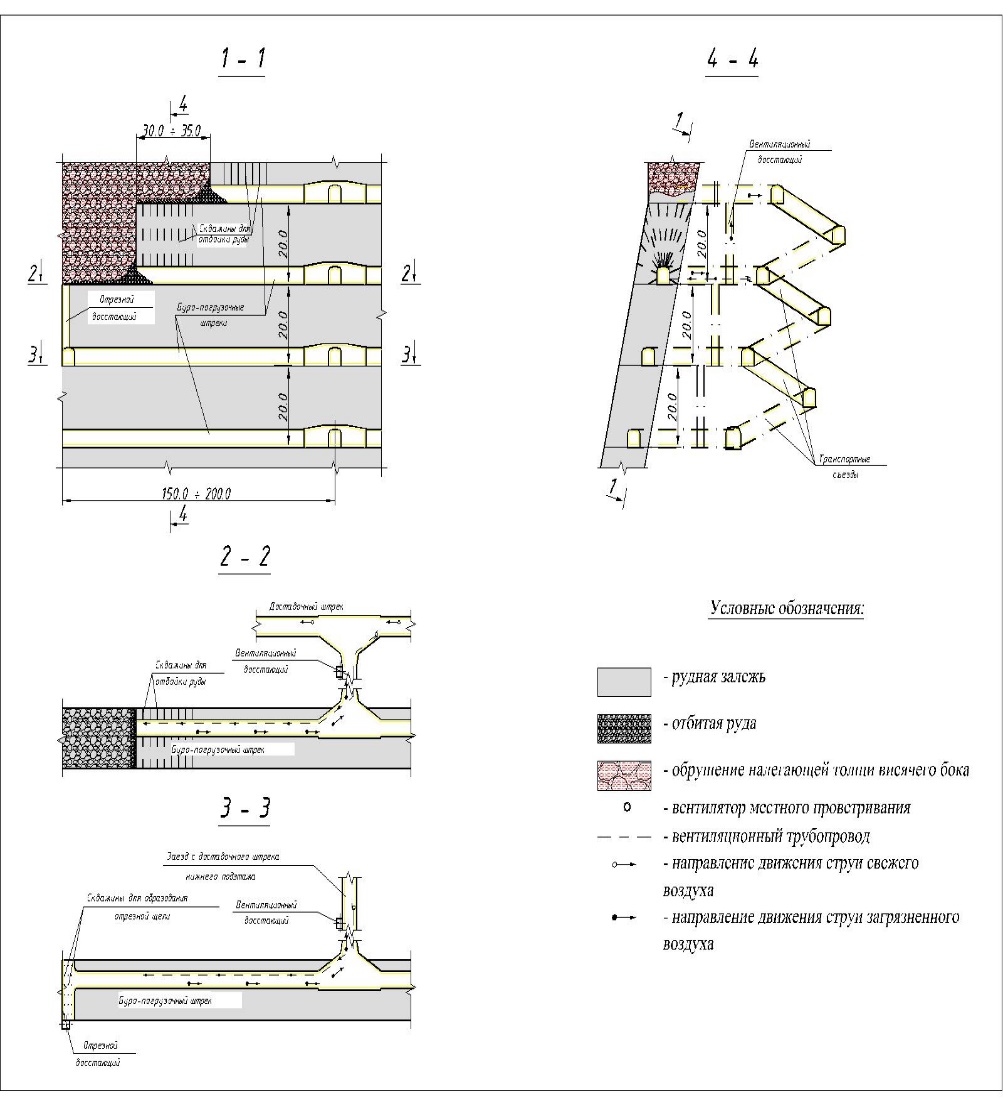

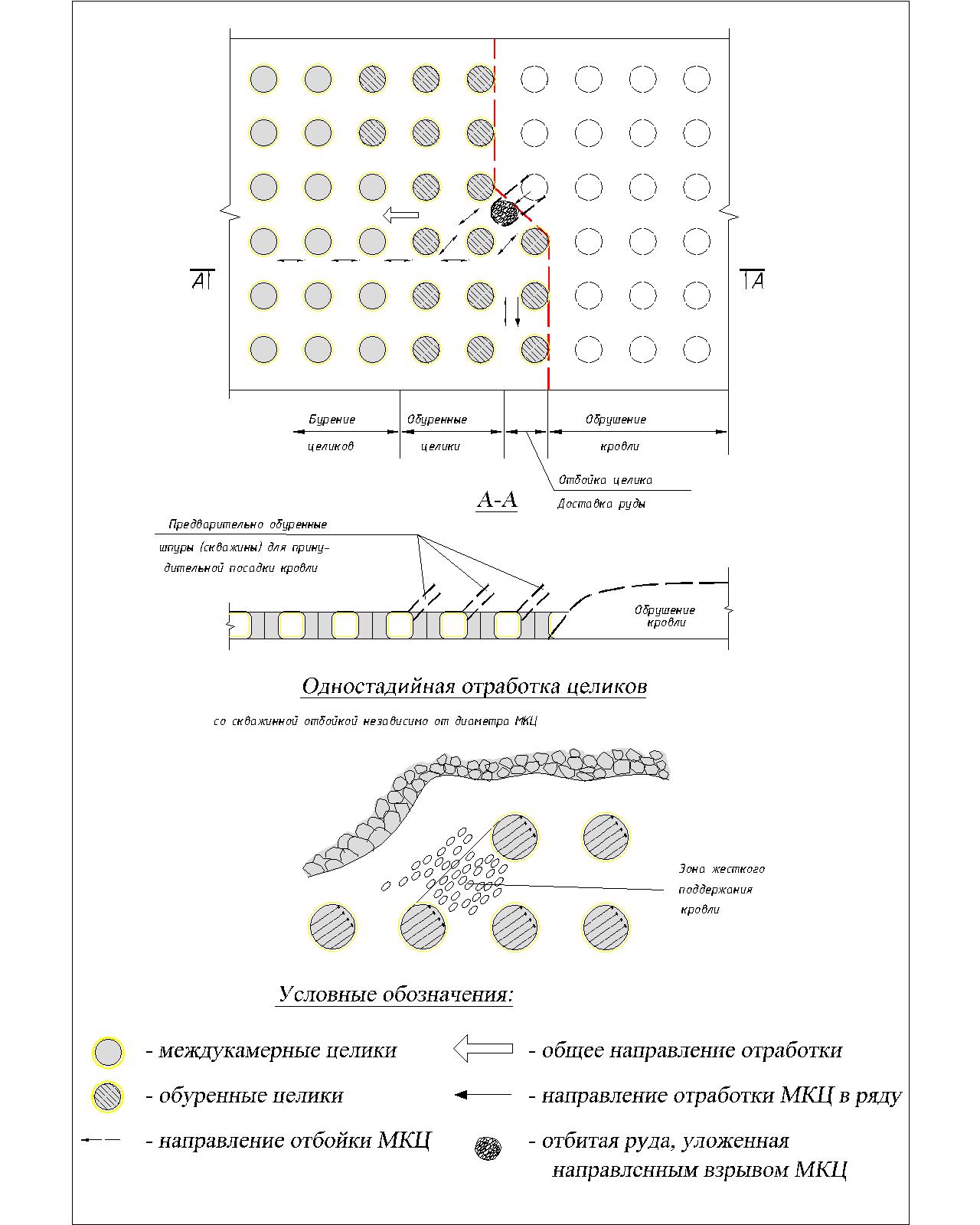

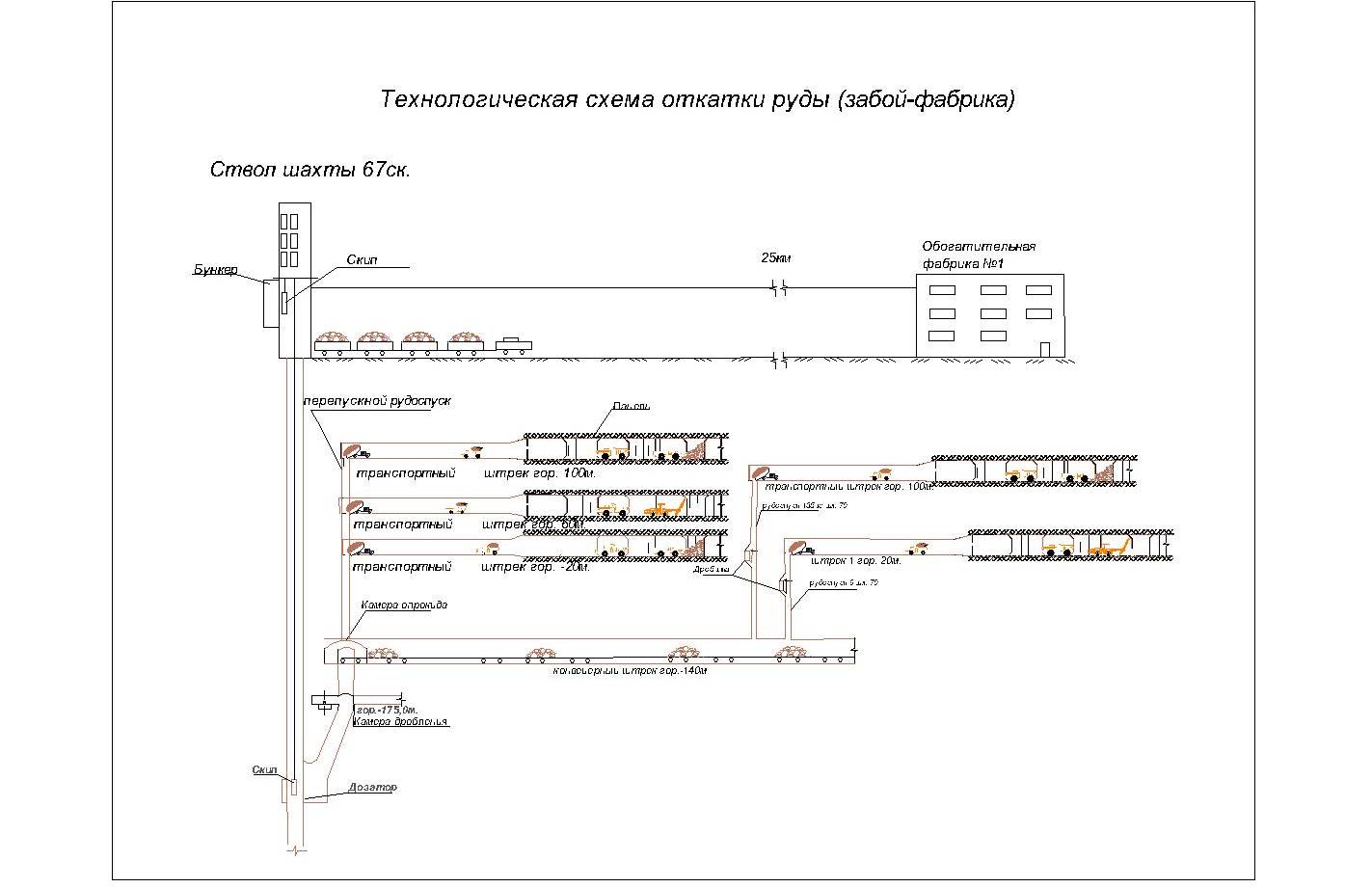

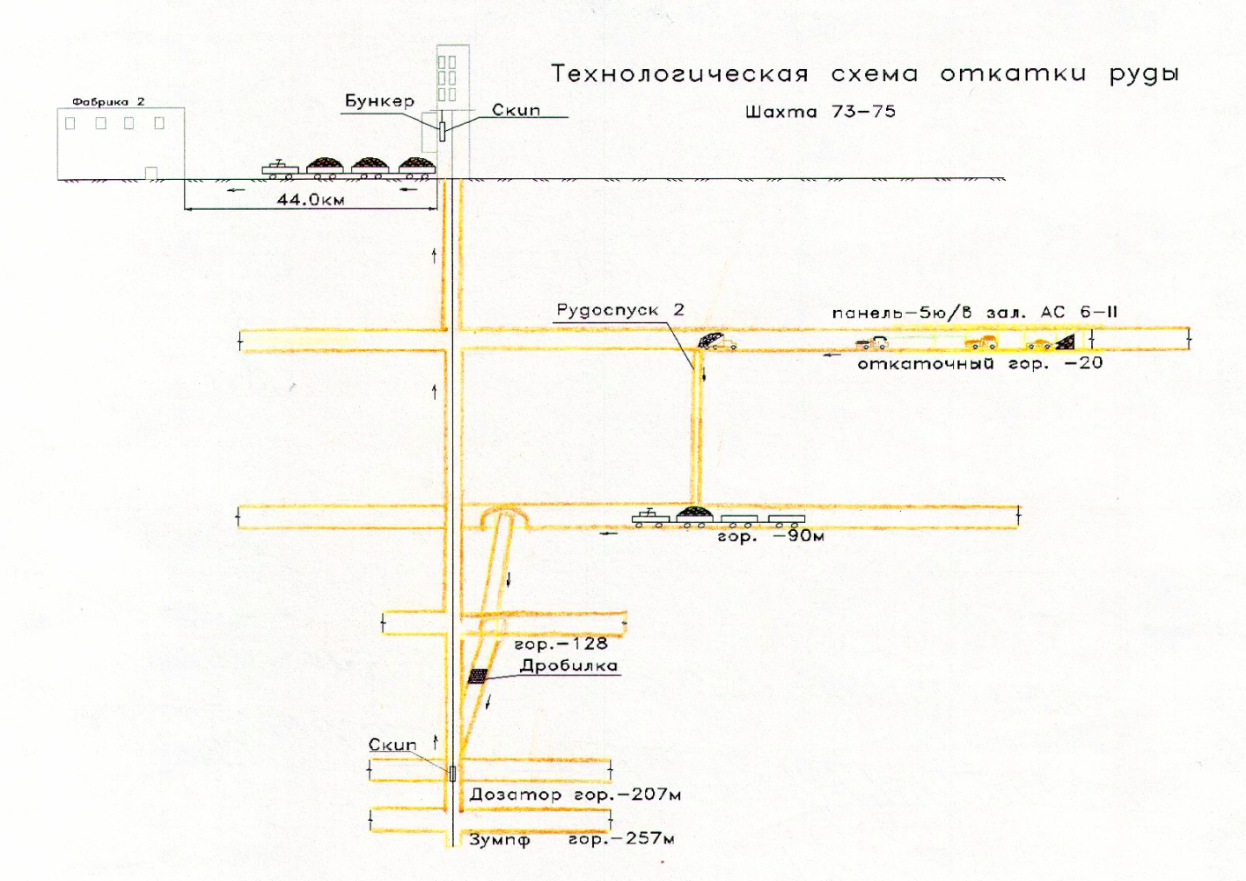

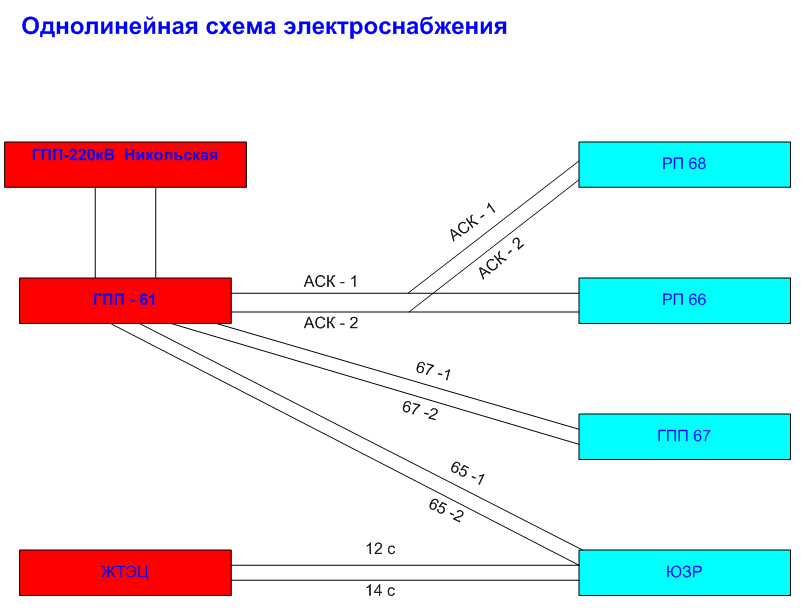

Ниже будут представлены схемы вскрытия:  Рисунок 1- Схема вскрытия шахтного поля 67-70  Рисунок 2 - Схема вскрытия шахтного поля 73-75 Применяемые системы разработкиОтработка рудных залежей ведется, в основном, панельно-столбовой системой разработки с оставлением барьерных целиков и поддержанием кровли очистного пространства целиками.  Рисунок 3 - Подготовка и отработка пологих залежей Применяется два варианта этой системы разработки: сплошная выемка при мощности залежи до 7м и послойная выемка при мощности свыше 7м. Каждая залежь в зависимости от размеров разбивается на несколько панелей шириной от 100 до 150м (расстояние между осями барьерных целиков). Барьерные целики рассчитываются на поддержание всей налегающей толщи пород и располагаются соосно на всех перекрывающих залежах. Междукамерные целики круглой и прямоугольной формы располагаются по сетке 20 х 20м, 22,0 х 22,0м. Длина панелей колеблется от 200 до400м из расчета отработки ее течение 2-3 лет. Для подготовки панели из главного откаточного штрека вдоль барьерных целиков проходят при мощности залежи 4-10м., два панельных штрека, а при мощности залежи 15-18м, на уровне почвы верхней подсечки и уступа - панельные штреки, разделенные потолочной толщиной 5-8м, из которых через каждые 40м проходят заезды в панель. Заезды служат для подачи в панель свежего воздуха и транспортировке руды из ее забоев. Первую пару заездов, от главного откаточного штрека на уровне верхней подсечки или в сплошном заезде сбивают между собой разрезным штреком, проходимым под кровлей залежи. Для выдачи отработанного воздуха по оси панели у кровли залежи проходят вентиляционный штрек, который сбиваются сборным вентиляционным штреком. Кровлю выработанного пространства крепят железобетонными штангами по сетке 1,0x1,0м, 1,2x1,2м и сталеполимерными штангами по сетке 1,4x1,4м и 1,7x1,7м. При обнажении в кровле слабоустойчивых пород (алевролитов, аргиллитов) или при отработке более одного уступа, наряду с установкой штанговой крепи, кровлю покрывают набрызг-бетоном толщиной до 30мм. Шаг отставания набрызг-бетонного покрытия до 15-30м. При мощности рудного тела свыше 7м вслед за верхней подсечкой ведется выемка почвоуступным забоем со шпуровой отбойкой. Отставания почвоуступного забоя от верхней подсечки 40-б0м. Потери руды в недрах при этих вариантах систем разработки составляют 17-25%, разубоживание 3-5%. Флексурные участки отрабатываются системой подэтажного обрушения. Система подэтажного обрушения (флексурные участки) - Флексурные участок (наклонная часть) делится на подэтажи высотой 15-20м по почве которых проходятся транспортные и буропогрузочные выработки. Выемка камер начинается с образования отрезной щели и взрыванием вееров скважин на нее. Камеры отрабатываются в нисходящем порядке.  Рисунок 4 - Подготовка и отработка флексурных участков Повторная отработка МКЦ с открытого очистного пространства. Выемка МКЦ из открытого очистного пространства. В повторную отработку вовлекаются МКЦ после полной доработки камерных запасов в панели. И при условии отсутствия перекрывающих залежей и поверхностных коммуникаций, на сохранность которых может повлиять отработка МКЦ. В повторную отработку вовлекаются МКЦ имеющие запас прочности не менее 1.2. Обуривание МКЦ ведется с применением буровой установки Solo, которая располагается между двумя неотработанными целиками или между массивом и неотработанным целиком. При отбойке МКЦ, опережение их обуривание должно составлять не менее 2-ух рядов МКЦ. Заряжание и взывание производится по одному целику в смену с последующим отстоем забоя. Время отстоя забоя для стабилизации геомеханической ситуации не манне одной смены после взрывных работ. Заряжания и взрывания производятся по паспорту БВР. Паспорт взрыва разрабатывается руководством добычного участка, согласовывается начальником БВР рудника и утверждается главным инженером рудника. К производству взрывных работ допускаются опытные взрывники со стажем работы не менее 3-ех лет и при обязательном присутствии руководителя взрывных работ. Перебуры шпуров (скважин) в кровлю для принудительной посадки заряжают и взрывают совместно со шпурами (скважинами) в целике. При обезопашивание во всех случаях (обуривание, BP, погрузка и т.д.) используется машина обезопашивание кровли ОКНТ-4 и ручные средства. Погрузка отбитой руды может быть начата не ранее через 1 смену отстоя панели после завершения БВР, а при необходимости и больше с целью стабилизации геомеханической обстановки в очистном пространстве, после тщательно осмотра состояния кровли и прилегающих к зоне погрузки междукамерных целиков. После отбойки целика по условиям безопасности работ для погрузки и уборки руды применяется оборудование с дистанционным управлением. Место ведения погрузочных работ в каждой смене определяется проектом. Перед погрузкой руды должна определятся граница безопасной зоны, в которой разрешается нахождение людей. Разрешение на погрузку руды выдается после односменного отстоя. При ведении погрузо-доставочных работ в районе отбитого целика оператор ДУ должен находится в зоне жесткого поддержания кровли определяемой проектом, то есть не ближе первого от зоны отработки ряда нетронутых целиков. Места отгрузки складирования отбитой руды или перегрузка в автосамосвалы определяется постоянно действующей экспертной комиссией рудника по горным работам. Доставка руды осуществляется к рудоспуску.  Технология очистной выемкиПеред началом очистной выемки производится раскоска вентиляционного разрезного штрека длиной 250м и шириной равной пролету камеры для создания фронта очистных работ в панели. Очистная выемка заключается в проведении цикла технологических процессов по отбойке, погрузке руды и креплению очистного пространства соответствующими комплексами самоходного оборудования. Для отбойки руды в камерах панели принимается шпуровая отбойка. Не габаритные куски руды дробятся после каждого цикла работ. Подбор основного забойного оборудования для отработки панели производится в соответствии с их технологическими характеристиками и высотой очистных камер. Осмотр, оборка кровли и стенок очистного пространства производится самоходным полком СП-8 и ОКНТ (оборщик ковшевой навесной телескопический). Технологические процессы (бурение и взрывание шпуров, погрузка руды) поп выемке производится по паспортам, утвержденным главным инженером рудника. По мере продвижения очистной выемки в панели для передвижения самоходного оборудования и людей по оси одной из камер предусматривается освещение трассы движения. Кровля выработанного пространства над трассой и МКЦ (межкамерных целиков) вдоль трассы осматривается согласно ЕПБ. Технологические процессы (бурение и взрывание шпуров, погрузка руды) по выемке руды производится по паспортам, утвержденным главным инженером рудника, шахты. По мере подвигания очистной выемки в панели для передвижения самоходного оборудования и людей по оси одной из камер предусматривается освещенная подготовительная трасса движения, которая наносится на паспорте отработки панели. Кровля выработанного пространства над трассой движения и межкамерные целики вдоль трассы осматриваются и обезопашиваются согласно «ЕПБ при разработке…». Отбитая взрывом руда грузится погрузочными средствами (Катерпиллер-980С) в автосамосвалы и доставляется по панели и откаточному штреку к капитальному рудоспуску. Производительность панелей определяется из условий применения комплексов самоходного оборудования и возможностей вентиляции, исходя из конкретных горнотехнических условий. На очистной выемке применяются следующие самоходные подземные машины: - на бурение шпуров – пневматические и гидравлические самоходные бурильные установки типа Параматик, Rocket Boomer; - на механизированном заряжении шпуров гранулированными ВВ – машина типа ПМЗШ; - на погрузке руды, в зависимости от высоты забоев – погрузочные машины типа ковшевые погрузчики 980С фирмы «Катерпиллер» и погрузочно-доставочные машины: TORO-40D, TORO 50+, TORO 501DL, TORO-0011. Составы технологических комплексов из вышеперечисленного самоходного оборудования представлены в таблице. СОСТАВ ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ

Принятые варианты систем разработки позволяют использовать на всех технологических процессах комплекс высокопроизводительного самоходного оборудования. Очистные работы включают в себя последовательность выполнения следующих технологических процессов: • бурение очистного забоя; • бурение под крепление и крепление кровли (для панельно-столбовой системы разработки); • заряжение и взрывание; • проветривание (за время междусменного перерыва); • погрузочно-доставочные работы. Бурение шпуров осуществляется электрогидравлической бурильной установкой на дизельном ходу типа «Paramatic-H-205» фирмы «Sandvic Tamrock» (Финляндия). Исходя из практического опыта эксплуатации данного типа оборудования на шахтах Жезказгана обеспечивается отбойка 3000т руды в сутки. Бурение производится в две смены, а третья смена используется для профилактики бурового оборудования. Отработка флексурных участков производится методом скважинной отбойки. Для бурения вееров скважин используется бурильная установка на пневматическом ходу типа «Twinring-A-605-P» фирмы «Tamrock». Установка предназначена для одновременного бурения двух вееров скважин при очистных работах и имеет жесткое шасси с пневматическим приводом, снабжена пневматической системой бурения и двумя пневмоперфораторами. Сменная норма выработки для данного типа станка составляет 42м и при выходе руды 8т/м сменная производительность бурильной установки «Twinring-A-605-P» составляет 336т, а суточная – 672т. На погрузочно-доставочных работах используется комплекс самоходного оборудования: погрузка руды ковшевым погрузчиком типа «CAT-980C» (США), доставка руды до капитальных рудоспусков автосамосвалами типа «TORO-40D» (Финляндия). На технологических процессах по обезопашиванию и креплению кровли, а также по заряжению и взрыванию очистного забоя (или МКЦ) используются специальные самоходные машины на дизельном ходу СП-8А и ПМЗШ-2, соответственно. Для обслуживания шахты используется следующее вспомогательное оборудование на дизельном ходу специального исполнения: • для доставки людей автобус ПАЗ-30; • для обезопашивания кровли – оборщик кровли ОКНТ на базе «CAT- 980C»; • машины для заправки ГСМ; • противопожарные машины ППМ; • для доставки грузов и материалов автосамосвал МоАЗ; • машины для доставки ВМ к подземному складу и на проходческие забои. Бурение, заряжание и взрываниеБВР ведутся по паспортам, составленным в соответствии с действующими правилами безопасности при ведении взрывных работ и утвержденными главным инженером шахты. Оптимальными параметрами БВР при отработке рудной залежи являются при врубной отбойке: в=0,9 - 1,0м; а = 1,3 - 1,5м , удельный расход ВВ = 0,75-0,9кг/куб.м ; при почвоуступной отбойке: в = 1,0 - 1,1м; а = 1,8 - 2,0м; удельный расход ВВ = 0,7 - 0, 8кг/куб.м . Для взрывной отбойки применяется гранулит АС-8, в качестве боевика - патронированное ВВ. В очистных безуступных забоях применяется огневое и электроогневое взрывание шпуров, зарядов. В очистных почвоуступных забоях взрывание шпуровых зарядов производится с помощью КЗДШ, ДШ и электродетанаторов короткозамедленного действия. Заряжание осуществляется порционными зарядчиками типа ЗП-2 с полиэтиленовыми шлангами диаметром 26 мм. Для улучшения санитарного состояния во время зарядки шпуров и увеличения плотности заряжания шпуровых зарядов производится увлажнение гранулированных ВВ. С целью исключения нарушения заданной последовательности взрывания, интервал замедления должен соответствовать: при длине зажигательной трубки 4 м - 10 см; при длине 5 м - 12 см; при длине 7 м - 13 см; при длине 10 м - 20 см. Погрузочно- доставочные работы.Доставкой руды, как известно, называется перемещение её в пределах блока, камеры, столба до места погрузки в рудоспуски или транспортное средство. Для применяемой в нашем проекте панельно-столбовой системы разработки принимаем механизированный способ доставки самоходными вагонами, TORO 40D . Выпуск руды: доставленную от забоя руду выпускаем через рудоспуск на откаточный горизонт. При выпуске руды вторичное дробление её производить не будем. Для очистной выемки принимаем применение следующих самоходных подземных машин: - на бурение шпуров - пневматические и гидравлические самоходные бурильные установки типа СБУ, УБШ, Параматик. Техническая характеристика МК-2 - это дизельная одностреловая буровая установка. Ходовая часть оснащена коробкой передач с системой переключения при не включенном сцеплении, которая постоянно соединена с 4-мя колесами, гидравлическое управление центральным сочленением, задний мост качающийся. Зона бурения 44 кв.м. - на механизированном заряжании шпуров гранулированного ВВ - машина типа ПМЗШ; - на погрузке руды, в зависимости от высоты забоев, ковшовые погрузчики 980 C фирмы «Катерпиллер». Номинальная вместимость ковша - 4,5куб.м . Максимальная высота разгрузки ковша при угле опрокидывания 45град. 3180мм, тип двигателя - дизельный марки 3406. Мощность двигателя - 210квт, при 2100об/мин. Максимальная скорость передвижения - 37,4км/час. Радиус поворота, мм - внешний - 7140; внутренний - 3860. Габаритные размеры, мм: длина - 8150; высота ( с козырьком) 3200; ширина (по ковшу) - 32400. Эксплуатационная масса - 28625 кг. Погрузчик 980G : примерный вес 29515кг, максимальная длина 9687мм; ширина по шипам - 3251мм. Высота до верха защиты при опрокидывании (ROPS) 3753мм. Торо 501 Д4 - общая длина 10680мм, общая ширина ( без ковша) - 2710мм; высота без защитного козырька 2355мм; с козырьком 2850мм; эксплуатационная масса 36700кг; общая масса с грузом 50700кг; отгрузочная масса 36100кг; грузоподъёмность - 14000кг; - на транспортировке руды - автосамосвалы типа TORО - 40 D; обезопасчик на базе ПДМ «Катерпиллер- 980 C» с навесным оборщи-ком кровли ОКН - 4; СП - 8 А. Крепление горных выработокИсходя из горно-геологических условий рекомендованной нами системы разработки выбираем наиболее приемлемый и безопасный способ управления и поддержания очистного пространства. Известно, что существуют следующие способы поддержания очистного пространства: Естественное поддержание очистного пространства рудными целиками; Искусственное поддержание очистного пространства, а именно: крепью, магазинированием руды (частичное поддерживание боков камеры). Для принятой нами панельно-столбовой системы разработки очистное пространство считаем целесообразно поддерживать рудными столбчатыми целиками. При обнаружении в массиве рудного тела породных прослоек следует оставлять породные целики. Естественно, в этом случае уменьшаются потери руды. Далее кровлю очистных камер считают целесообразно крепить штанговой крепью. Крепь от забоя должна отставать не более 3 - 6м. При послойной отработке кровлю можно крепить штангами и покрывать слоем набрызгбетона, толщиной 35-40мм. Шаг отставания торкрет-бетонного покрытия составляет 25 - 30м. Подземный транспортПри транспортировки горной массы наибольшее распространение получили три вида транспортирования - рельсовый, пневмоколесный и конвейерный. Наиболее интенсивно развивается пневмоколесный транспорт, он является более приемлемым, и руда доставляется от забоя до рудоспуска непосредственно. Достоинством самоходного оборудования является высокая производительность (особенно при небольших расстояниях доставки), высокая безопасность труда, широкий диапазон грузоподъемности и мощности, что позволяет подобрать их оптимальное значение для любых заданных условий, высокая мобильность, отсутствие капитальных затрат на установку оборудования и материалов, буксировка других машин. Самым производительным видом транспортирования является конвейерный транспорт. На основе анализа преимуществ и недостатков различных видов транспорта можно применять следующую схему транспортировки: погрузка горной массы осуществляется ковшовым погрузчиком "Cat-980C" и из очистных забоев к рудоспускам доставляется автосамосвалами ТОРО-40D, затем через рудоспуски руда транспортируется до околоствольного двора, где с помощью опрокидывателя перегружаются в бункера. Руда, погружаемая в круговых опрокидывателях типа ДКЭЧ-0-760-90, установленных в разгрузочных камерах поступает в бункер дробильной установки, далее пропускается через грохот, после чего кондиционные куски поступают в бункер накопитель, а некондиционные куски в дробилку крупного дробления конусного типа. Из бункера дробленой руды, руда поступает в дозаторную камеру, где загружается в скипы и выдается на поверхность. Потребность машин каждого типа определяется исходя из опыта использования этих машин на подземных рудниках Жезказганского месторождения и отличается высокой производительностью мобильностью и наибольшей надежностью при ведении подземных горных работ. На руднике транспортировка руды на концентрационном горизонте производится ленточными конвейерами. Ленточные конвейеры предназначены для транспортирования разрыхленной горной массы и сыпучих материалов. Транспортирование горной массы может осуществляться по горизонтальной, по наклону вверх или вниз и с переходом для одной и той же установке от горизонтальных участков к наклонным и наоборот. При транспортировании рядовых рудных материалов на подъем предельный угол конвейера 160-180. Ленточный конвейерный транспорт широко применяется на рудных шахтах для доставки полезного ископаемого и породы по горизонтальным и наклонным выработкам. Конвейеры предназначены для транспортировки руды со средним размером кусков до 300мм и насыпной массы γ=1,6…2,5т/м3. Максимальный угол подъема материала 80. Конвейеры устанавливаются в подземных выработках с температурой воздуха +20…+260С, относительной влажностью до 80%. Запыленность среды не более 2мг/м3, не содержащая агрессивных газов и паров в концентрациях, разрушающих металл и изоляцию электрооборудования. Шахтный подъемРудничный подъем - выдача руды и породы на поверхность с подземных горизонтов при вскрытии их стволами. По типу оборудования рудничный подъем разделяют на клетевой, скиповой, конвейерный, автомобильный, а по назначению - на главный (для выдачи руды) и вспомогательный (для выдачи породы, спуска-подъема людей, материалов, оборудования, инструмента). Основными элементами подъемной установки, которым оснащается шахтный ствол, являются подъемная машина, подъемные сосуды, стальные канаты, приемные площадки, копер с направляющими шкивами и проводниками. При работе подъемных установок, оборудованных клетями, груз поднимается в вагонетках, которые заталкиваются механическими толкателями в клеть на нижней приемной площадке околоствольного двора. Вагонетки в клети поднимаются на верхнюю приемную площадку надшахтного здания, расположенную на уровне устья ствола или выше его, и выталкиваются из клети чаще всего порожними вагонетками, спускаемыми в шахту, а порожние - груженными при заталкивании в клеть. При подъеме груза скипами груженая вагонетка входит в опрокидыватель околоствольного двора, опрокидывается и разгружается в бункер, из которого полезное ископаемое (или порода), пройдя через подземную дробилку и загрузочное устройство, поступает в скип. Поднятый на поверхность груженый скип разгружается в приемный бункер поверхностного приствольного комплекса. Загрузка одного из подъемных сосудов в шахте и разгрузка другого на поверхности осуществляется одновременно. Технология переработкиОткатка руды ведется по следующим горизонтам, концентрационный горизонт (конвейерный транспорт): шахта 67-70 горизонт –140м. откатка руды самоходным дизельным транспортом: шахта 67 гор.100м, 60м, -20м, -60м, -100м., перепускной р/с шахта 70 гор.100м, 20м. –60 к р/с 13бис, 9. Транспортировка руды осуществляется дизельным транспортом к рудоспускам и дробилкам, далее конвейерным транспортом к скиповому стволу.  Рисунок 5 – Технологическая схема откатки руды  Рисунок 6 – Технологическая схема откатки руды ВентиляцияШирокое применение на шахтах высокопроизводительного самоходного оборудования, производство взрывных работ в больших масштабах связано с интенсивным выделением в рудничную атмосферу пыли и вредных компонентов газов (СО, NO, NO2 , и др.).В этой обстановке, усложняющейся к тому же весьма разветвленными сетями и наличием значительного объема пустот, чрезвычайно возрастает роль вентиляции в обеспечении комфортных и безопасных условий труда рабочих. Шахты г. Жезказгана в течении длительного времени проветриваются по фланговой схеме при всасывающем способе проветривания, предусматривающем подачу свежего воздуха с поверхности по стволу, расположенному в центре шахтного поля. При этом движение воздуха обеспечивается за счет разряжения, создаваемого вентиляторами главного проветривания (ГВУ), и устанавливаемых на поверхности у вентиляционных стволов. Поступление воздуха и распределение по горным выработкам производится за счет общешахтной депрессии. Свежий воздух на шх.67/70 поступает по стволам 67груз, 67кл,67скип, портал АСК, ств.70, а также с горных выработок шх.65-45. Выдача отработанного воздуха производится по стволам шх.66, шх.69, шх.68, а также по стволу шх.72 ВЖР. Проветривание горных выработок шахт 73/75 Западного рудника осуществляется всасывающим способом по фланговой системе проветривания. Поступление воздуха и распределение по горным выработкам производится за счет общешахтной депрессии. Свежий воздух на шх.73/75 поступает по стволам 73/75клетьевая, 73/75скип, шурфа шх.73/75, а также с горных выработок шх.65-45, с поля шх.55,67. Выдача отработанного воздуха производится по стволам шх.72, шх.74, а также Портал шх.72. ЭлектроэнергияОсновным поставщиком электроэнергии является город Караганда, расположенная в 520 км. от города Жезказгана. Частично также электроэнергия поступает от Жезказганской ТЭЦ, расположенной в 34 км. от шахты N 57. Питание по линии ЛЕП, напряжением 110 кВ по проводам АС-250, на главную понизительную подстанцию, после чего кабельными линиями и щитопроводами напряжением 6 Кв, расходится по приемникам электроэнергии, в том числе и на наиболее важную часть шахтного электропривода - подъемные двигатели, генераторы и фидеры. Основными потребителями электроэнергии являются: синхронный двигатель на напряжение 6 Кв – питающий генераторы на напряжение 0.4 кВ. Часть потребителей шахты питается напряжением 6 Кв ( вентиляторы главного проветривания, насосы главного водоотлива, подъем,) а другая часть транспортируется до 0.4 Кв и служит для питания низковольтных потребителей. ЦПП имеются на каждом горизонте, от которой электроэнергия по-дается на передвижные трансформаторные подстанции. ЦПП запроектирована на обслуживании двумя секциями по 6 Кв, разделена магнитными выключателями. В качестве светильников для освещения камер и забоев приняты светильники с лампой накаливания РН-100, установленные на кронштейнах с опорой высотой 5-8 метров. Освещение осуществляется напряжением 127 В, электроэнергия также подводится через высоковольтную сеть. Электроэнергия низкого напряжения распределяется между потребителями с помощью фидерных выключателей АФВ. Фидерные автоматы предназначены для защиты обходных кабелей от токов короткого замыкания и утечек токов на землю. В качестве утечек токов на землю принимается реле УАКИ –127. Осветительные трансформаторы отключаются с помощью пускателей ПМВИ. Потребители отключаются при помощи магнитных пускателей ПВИ. Для освещения используются кабель типа ТРПСИ, магистральный кабель типа АВРБГ, для питания потребителей (ПНБ-4) применяют кабель ГРШЭ (гибкий, резиновый, шахтный, экранизированный). Защитные заземления установлены в зданиях насосных станций горизонта 30 метров, а местные заземления непосредственно у трансформаторных подстанций через каждые 200 метров. При высоте очистного пространства более 3-4 метров освещение кровли производится прожекторам ПЗС-3.5. В соответствии с правилами безопасности на участке выявляются выработки, подлежащие освещению, подбираются тип и мощность светильников. На шахте применяются светильник типа РН-100.  Рисунок 7 - Однолинейная схема энергоснабжения Заключение и дни моей практикиВ заключении, я бы хотела рассказать о том, как прошла моя практика. В первые дни, сразу после распределения студентов по рудникам, меня отправили на медицинский осмотр, в целях моей же безопасности. Затем, было полное ознакомление с правилами ТБ и ПБ, без знаний которых, ни один сотрудник не может быть допущен к работе в такие серьезные места, как шахта. Попала я в отдел техники безопасности. Основное, чем занимаются в этом отдела – это собственно и есть «контроль». Контроль медицинской безопасности, пожарной, безопасной промышленности, снижение рисков, разработка и улучшение условий труда рабочих и т.д. По внутренним законам корпорации «Казахмыс» я не была допущена до опускания в шахту, во избежание различных несчастных случаев. Но по рассказам сотрудников отдела ТБ, они опускаются в шахту 2-3 раза в неделю для осмотра рабочих забоев, трассы движения, для контроля всех соблюденных правил работы. В принципе, допуска для опускания в шахту не имеют даже медицинские сотрудники, однако они должны быть обучены для того, чтобы немедленно оказать первую неотложную медицинскую помощь. За их квалифицированностью и обучением также следят сотрудники отдела ТБ. Есть специальная команда «Серектес» - спасатели, которые в случае несчастных случаев, опускаются под землю для спасания и эвакуации работников. Их работу так же контролируют сотрудники отдела ТБ. Рудник должен быть оснащен различным инвентарем для различных случаев. Например, огнетушители, песок, схемы эвакуации. А сотрудники должны в свою очередь, знать их применение, знать все схемы, правила и нормы безопасности. В целях безопасности сотрудников, работающих непосредственно в шахте, перед каждым спуском их проверяют на наличие алкогольного опьянения и измеряют давление. Также, на снаряжение их СИС. Шахтеры должны быть в спец. форме со светоотражающими лентами, в касках, в защитных очках, иметь бируши, респератор, помимо этого, самоспасатель, фонари. Все это в усовершенствованной форме, для удобства сотрудников и их облегчения и применении, корпорация «Казахмыс» любит вводить разного рода инновации. За некоторые их них, все так же отвечают сотрудники отдела ТБ. Мне удалось поработать с различного рода нормативными документами, протоколами, я была ознакомлена с внутренним уставом «Казахмыс», также научилась заполнять книгу несчастных случаев, в которую вводятся абсолютно любые происшествия, будь то случайный порез, падение в обморок, до самых серьезных – с летальным исходом, которые в дальнейшем расследуются на наличие преступления. К тому же, сотрудники отдела ТБ ведут обучения своих коллег, повышение их квалификации и повышение разрядов. В момент прохождения практики, было пару недель аттестации сотрудников, где я участвовала в роли помощника, а все мои знания, данные мне в университете служили помощью. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||