Отчет по практике. Отчет по производственной практике Специальность 1931111 (6В07103) Технологические машины и оборудование

Скачать 94.39 Kb. Скачать 94.39 Kb.

|

Министерство образования и науки Республики КазахстанКостанайский региональный университет имени А. БайтурсыноваИнженерно - технический институт имени А. Айтмухамбетова Кафедра машиностроения Отчет по производственной практике Специальность 19-311-11 (6В07103) - Технологические машины и оборудование. Выполнила: Кутпанова Татьяна , студентка 3 курсаОчной формы обучения (основной формы обучения) Проверил: Жантугулов Т.Ж., ст. преподаватель Защита отчета Состоялась «» 2022 г. Оценка - . Костанай, 2022 СОДЕРЖАНИЕ

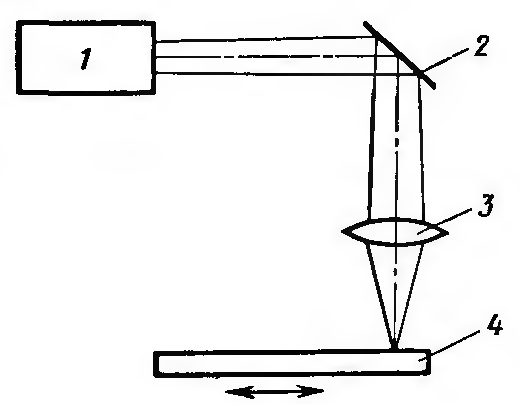

ВВЕДЕНИЕ Лазерное излучение обеспечивает громадную концентрацию энергии на относительно малых участках обработки, благодаря чему является универсальным инструментом для осуществления технологических операций резки металлов. Процесс лазерной обработки выполняется с высокими скоростями. Наряду с большой производительностью достигается высокое качество поверхностей реза практически на всех металлах независимо от их температуры плавления и твердости. Промышленная обработка материалов стала одной из областей наиболее широкого использования лазеров, особенно после появления лазеров высокой мощности. Достижения в области лазерной резки в значительной степени определяется уровнем мощности лазерных установок и качеством лазерного излучения, в частности возможностью улучшения модового состава, снижение расходимости и достижения тем самым повышения плотности мощности сфокусированного излучения. Наиболее распространенным техническим процессом в машиностроении является резка - основная операция заготовительного производства. Развитие лазерной техники и технологии является сегодня одним из приоритетных направлений ускорения научно - технического процесса. 1 МЕТОДЫ РАЗДЕЛЕНИЯ МАТЕРИАЛОВ В настоящее время в машиностроении широко применяются различные методы разделения металлических заготовок. Отдельной задачей является резка тонких металлических листов. Для этого могут применяться различные механические методы разделения металлов, в первую очередь резка ножовочными полотнами, ленточными пилами, фрезами. В производстве используют различные станки общего и специального назначения для раскроя листовых, профильных и других заготовок из различных металлов и сплавов. Однако при механической обработке существует ряд недостатков, которые связаны с низкой производительностью, высокой стоимостью отрезного инструмента, трудностью или невозможностью раскроя металлов по сложному криволинейному контуру. Лазерная резка применяется для изготовления отверстий в промежуточных кольцах паровых турбин, изготовления различных шаблонов и сепараторов из инструментальных сталей, изготовление дисковых и ножовочных пил, которые имеют гораздо более высокий срок службы, чем пилы, изготовленные традиционными методами. Также лазерная резка металла широко применяется в автомобилестроении, судостроении, авиастроении. Лазерная резка широко применяется для изготовления матриц и пуансонов практически любой формы с минимальными отходами материала. В промышленности получили распространения методы разделения материалов, основанных на электрохимическом, электрофизическом и химико-физическом воздействиях. К этим методам относится ацитиленово-кислородная резка, плазменная резка проникающей дугой. Однако они не обеспечивают высокой точности и чистоты поверхностей реза и требуют в большинстве случаев последующей механической обработки. Электроэрозионная резка позволяет получать малую ширину реза и высокое качество поверхности реза, но одновременно с этим характеризуется низкой производительностью. В связи с этим возникла производственная необходимость в разработке и промышленном освоении методов резки современных конструкционных материалов, обеспечивающих высокую производительность процесса, точность и качество поверхностей реза. К числу таких процессов разделения материалов следует отнести лазерную резку, основанную на процессах нагрева, плавления, испарения, химических реакциях горения и удаления расплава из зоны реза. Сфокусированное лазерное излучение, обеспечивая высокую концентрацию энергии, позволяет разделять практически любые металлы и сплавы независимо от их теплофизических свойств. При этом можно получать узкие резы с минимальными зонами термического воздействия. При лазерной резке отсутствует механическое воздействие на обрабатываемый материал, и возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания. Вследствие этого лазерную резку можно осуществлять с высокой степенью точности, в том числе легко деформируемых и нежестких заготовок или деталей. Благодаря высокой плотности мощности лазерного излучения обеспечивается высокая производительность процесса в сочетании с высоким качеством поверхности реза. Легкое и сравнительно простое управление лазерным излучением позволяет осуществить лазерную резку по сложному контуру плоских и объемных деталей с высокой степенью автоматизации процесса. Воздействие лазерного излучения на металлы при резке характеризуется общими положениями, связанными с поглощением и отражением излучения, распространение поглощенной энергии по объему материала за счет теплопроводности, а также специфическими для процесса резки особенностями. На участке воздействия излучения металл нагревается до первой температуры разрушения - плавления. При дальнейшем поглощении излучения металл расплавляется и от участка воздействия излучения в объем материала начинает перемещаться фазовая граница плавления. Наряду с этим излучение приводит к последующему повышению температуры, достигающей второй температуры разрушения - кипения, когда имеет место активного испарения. Таким образом, при воздействии лазерного излучения на металлы возможны два механизма резки – плавление и испарение. Поверхность разрушения, так называемый канал реза, существует по всей толщине в процессе резки и перемещается со средней скоростью в направлении резки. Однако практическое использование механизма резки под средством механизма испарения затруднено в связи с высокими энергозатратами. Заметное снижение энергозатрат снижается при использовании вспомогательного газа для удаления продуктов разрушения металла из канала реза. Такой процесс резки называется газолазерной резкой. При газолазерной резке различают стационарный характер разрушения, когда жидкая ванна расплава существует по всей длине канала реза, и нестационарный, характеризуемый периодическим выносом расплавленного металла из зоны обработки. Стационарный механизм достигается в том случае, когда скорости плавления металла в направлении реза и удаление расплавленного металла равны в каждом сечении канала. При скоростях газолазерной резки меньших установившихся имеет место нестационарный характер разрушения. При нестационарном разрушении после удаления очередной массы жидкой ванны из канала реза в его нижней части вновь образуется ванна, так как из-за расхождения сфокусированного лазерного излучения нижняя часть канала постоянно находится в поле лазерного излучения. При последующем перемещении металла относительно лазерного излучения, последние попадает на зоны канала, расположенные выше, и подплавляет их. Образованная ванна расплава не удаляется, так как динамическое воздействие дополнительного потока газа оказывается недостаточной. В последующие моменты времени процесс плавления металла приводит к увеличению объема ванны и при достижении определенных размеров ванна уносится из зоны обработки. Процессы разрушения металла далее повторяются, в результате чего на боковой поверхности кромок реза образуются так называемые бороздки. При газолазерной резке сталей и ряда других сплавов в качестве вспомогательного газа используют кислород, обеспечивающий на поверхности разрушения дополнительной теплоты экзотермической реакции. Кроме этого, на обрабатываемой поверхности металла образуется оксидная пленка, изменяющая тепловую обстановку в канале реза за счет изменения поглощательной способности материала. Окисная пленка также заметно влияет на гидродинамику течения расплава, так как вязкость окислов существенно превышает вязкость металлического расплава. Производительность и качество обработки металла с помощью газолазерной резки во многом определяется объемом ванны в канале реза, поэтому расчетная модель описывает образование и течение расплава в ванне. Шероховатость поверхности кромки реза, профиль реза зависят от толщины ванны расплава на боковой поверхности канала, в свою очередь, определяемую из физической модели разрушения объема ванны на передней стенке канала. Исследование процесса окисления сталей при газолазерной резке с учетом газодинамического течения ванны расплава указывает на наличие тонкой окисной пленки на поверхности расплава. Поглощательная способность поверхности ванны при газолазерной резке сталей близка с поглощением излучения окислами. Поглощательная способность окислов в 2-5 раза превышает поглощательную способность не окислённой металлической поверхности. Использование инертного газа не позволяет получать высокую производительность газолазерной резки сталей вследствие заметного уменьшения поглощательной способности поверхности передней стенки канала реза при увеличении скорости перемещения расплавленного металла по каналу. Теоретические влияния параметров лазера и фокусирующей оптики на качество раскроя сталей непрерывным излучением получило установить, что независимо от их выбора существует скорость резки, меньше которой достаточно трудно или невозможно получить требуемое качество обработки. С целью повышения производительности и качества раскроя сталей по криволинейному контуру на участках прямолинейных или с малой кривизной Необходимо осуществлять раскрой с максимально возможной скоростью из оптимального диапазона. На участке с большой кривизной и при вырезке углов контура невозможно достигнуть требуемого качества при неизменных технологических параметрах. Использование газолазерной резки металла так же должно быть обоснованно технологическими и экономическими преимуществами по сравнению с традиционными методами разделения металла. 2 ВЫБОР ТИПА ЛАЗЕРА И РЕЖИМА ЕГО РАБОТЫ 2.1 Обоснование выбора типа лазера В настоящее время наиболее широкое применение для технологических процессов обработки материалов находят три типа лазеров: - твердотельные на иттрий - алюминиевом гранате с неодимом (ИАГ:Nd); - твердотельные на стекле с неодимом (Ст:Nd); - молекулярные или газовые на диоксиде углерода СО2. Лазеры указанных типов обладают большой выходной мощностью, относительно высоким коэффициентом полезного действия (КПД) и стабильностью параметров излучения. Твердотельные лазеры, используемые в настоящее время для технологических целей в машиностроении, достигают среднего уровня мощности 50 - 500 Вт, а промышленные серийно выпускаемые лазеры на СО2,- более 15 кВт. Твердотельные Nd - лазеры позволяют осуществлять интенсивную высокоскоростную лазерную обработку. Типичный частотный режим работы современных твердотельных Nd - лазеров изменяется в пределах 0,05 - 50 кГц, сохраняя среднюю мощность 20 - 50 Вт при высоком для твердотельных лазеров электрооптическом КПД (4-7%). При низких частотах (0,1 - 1Гц) эти лазеры способны генерировать энергию до 10 Дж/импульс при длительности импульса 100 мкс развивая пиковую мощность 105 Вт. Твердотельные лазеры широко используются при небольших временах воздействия на материал. Так при пробивке отверстий за время импульса путем воздействия лазерного излучения на материал происходит испарение заданного объема. Но для резки материала необходимо достичь высокого значения мощности излучения в непрерывном режиме работы. Средняя мощность излучения лучших твердотельных лазеров имеет ограничения, связанные с малыми линейными размерами синтетических кристаллов и низкой теплопроводностью, затрудняющей охлаждение активных элементов. Также твердотельные лазеры имеют низкий КПД, поскольку при работе возникают большие потери, связанные с тепловыми потерями в активной среде и лампе накачки. Для лазерной резки металла в непрерывном режиме наиболее применимым будет электроразрядный СО2 лазер, работающий в непрерывном режиме, в котором используются нижние колебательные уровни возбужденных молекул СО2 для генерации инфракрасного излучения с длиной волны 10,6 мкм. Для повышения эффективности генерации излучения молекул углекислого газа в большинстве СО2 лазеров используют газовую смесь с различным процентным содержанием диоксида углерода СО2, азота N2, и гелия Не. Добавка азота в рабочую смесь способствует усилению генерации лазерного излучения, а гелий необходим для отвода теплоты во время генерации вследствие высокой теплоемкости и теплопроводности, понижая тем самым общую температуру смеси. В СО2 лазерах широко распространена схема с самостоятельным газовым разрядом, совмещающим функции накачки и ионизации газовой смеси. При высоких мощностях в непрерывном режиме применяют продольную или поперечную прокачку газовой смеси для увеличения ее объема. СО2 лазеры характеризуются высоким значением КПД (10-30%) что является еще одним преимуществом для резки материала. При использовании лазерного излучения для резки необходимо применить специальную оптическую систему для фокусировки излучения и направления на обрабатываемый материал. Также необходимо предусмотреть систему перемещения детали при обработке. Возможная система фокусировки представлена на рисунке 1.1. Здесь лазерное излучение, выходящее из лазера 1, отражается от зеркала 2 и направляется на фокусирующую линзу 3. Обрабатываемый материал 4 находится в фокусе линзы. При данной системе, в случае заготовок малой массы, возможно, их перемещение относительно сфокусированного пятна излучения. При обработке крупногабаритных заготовок выгоднее использовать движущееся лазерное излучение относительно неподвижной заготовки. Это можно достичь, используя систему подвижных оптических передающих элементов  Рисунок 1.1. Оптическая система фокусировки Для улучшения параметров лазерной резки и увеличения КПД процесса в зону обработки целесообразно подавать струю кислорода под давлением 1-2 атм (рис. 1.2).  Рисунок 1.2. Вид газолазерной головки Для этой цели используют сопло в виде усеченного металлического конуса. Газ, выходящий под давлением соосно лазерному пучку из сопла, кроме технологических функций выполняет функцию защиты линзы от продуктов лазерного излучения. Наряду с соосной подачей газа возможно осуществление боковой подачи газа. 3 ВЫБОР РЕЗОНАТОРА Оптический резонатор - совокупность нескольких отражающих элементов, образующих открытый резонатор, формирующих стоячую световую волну. Необходимы резонаторы с разреженным спектром собственных колебаний. Такими свойствами обладают открытые резонаторы, что и обуславливает их применение в оптическом диапазоне. Количество отражающих зеркал может быть различно, но наиболее часто применяются двух зеркальные резонаторы, в которых зеркала могут быть плоскими или сферическими. Из различных возможных типов резонаторов обратим внимание на следующие резонаторы: Плоскопараллельный резонатор (или резонатор Фабри - Перо). Этот резонатор состоит из двух плоских зеркал, расположенных параллельно друг другу. В первом приближении моды такого резонатора можно представить себе как суперпозицию двух плоских электромагнитных волн, распространяющихся в противоположных направлениях вдоль оси резонатора. Концентрический (или сферический) резонатор. Этот резонатор состоит из двух сферических зеркал, имеющих одинаковые радиусы, и расположены на расстоянии друг от друга таким образом, что центры кривизны зеркал совпадают. В этом случае моды резонатора представляют собой суперпозицию двух сферических волн, исходящих из точки совпадения центров кривизны. Конфокальный резонатор. Он состоит из двух сферических зеркал с одинаковыми радиусами кривизны, которые расположены на расстоянии друг от друга таким образом, что фокусы зеркал совпадают. То есть центр кривизны одного зеркала лежит на поверхности другого. Полу конфокальный и полу концентрический резонатор. Состоят из плоского и сферического зеркала, и по своим свойствам близки к конфокальному и концентрическому резонатору. Для СО2 лазера предназначенного для резки металла более предпочтительным будет использование плоскопараллельного резонатора Фабри - Перо. Глухое зеркало резонатора должно обеспечивать высокий коэффициент отражения излучения лазера. Для длины волны  в качестве материала зеркала используют медь, покрытую тонким слоем золота. Коэффициент отражения такого зеркала достигает 0,98. Более высокий, чем у металлов, коэффициент отражения может быть обеспечен применением интерференционных покрытий, наносимых вакуумным напылением на подложку из материала с высокой прозрачностью на длине волны 10,6 мкм. Количество слоев из интерференционных материалов для зеркал CO2-лазеров может колебаться от 1 до 5. в качестве материала зеркала используют медь, покрытую тонким слоем золота. Коэффициент отражения такого зеркала достигает 0,98. Более высокий, чем у металлов, коэффициент отражения может быть обеспечен применением интерференционных покрытий, наносимых вакуумным напылением на подложку из материала с высокой прозрачностью на длине волны 10,6 мкм. Количество слоев из интерференционных материалов для зеркал CO2-лазеров может колебаться от 1 до 5.Для выходного зеркала в качестве подложек применяется германий или упрочненный и очищенный кристалл хлористого натрия NaCl или хлористого калия KCl. ЗАКЛЮЧЕНИЕ Лазерная резка является термической. В случае лазерной резки в азоте, луч лазера расплавляет, а струя азота уносит расплавленный металл из разреза. При резке лазером в кислороде, лазерный луч расплавляет металл, а кислород сначала окисляет (сжигает) расплав, а затем уносит его из разреза. Часть металла может и непосредственно испаряться. C помощью лазеров можно делать аккуратные, точные разрезы на листах металла небольшой толщины. Точность обработки металла лазером настолько велика, что часто вышедшая из установки лазерной резки деталь может быть без какой-либо завершающей резку обработки использована или передана на следующий этап производственного процесса. В установках лазерной резки, луч мощного лазера через линзу фокусируется на разрезаемом металле и расплавляет его. Яподаваемый под давлением через концентрическое сопло газ выдувает из разреза расплавленный металл - будь то в неизмененном химически состоянии или, в случае лазерной резки в кислороде, в окисленном виде. В некоторых случаях, часть металла может непосредственно испаряться. Лазерная резка может производиться в присутствии разных газов: обычно, или кислорода, или водорода, но также аргона и иногда других благородных газов. Выбор газа зависит от специфики конкретного случая применения: вида разрезаемого металла, толщины листа, планируемой последующей обработки. В кислороде обычно режут металлы, нуждающиеся в более высокой температуре, и в тех случаях, когда образование оксидной пленки некритично - в первую очередь, к таковым относятся низкосплавные сорта стали. К резке в азоте прибегают в случае обработки нержавеющей стали и алюминия. Некоторые чувствительные металлы, такие как, например, титан и цирконий, нельзя резать ни в кислороде, ни в азоте - их можно резать только аргоном сверхвысокой чистоты и, желательно, в заполненной этим же аргоном рабочей камере. СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 1. Григорянц А. Г. Основы лазерной обработки материалов – М.: Машиностроение, 1989. – 304с. 2. Кондиленко И.И., Коротков П.А., Хижняк А.И. Физика лазеров. – К.: Выща шк. Головное изд-во, 1984. – 232с. 3. Байбородин Ю.В. Основы лазерной техники – 2-е изд., перераб. и доп. – К.: Вища шк. Головное изд-во, 1988. – 383 с. 4. Быков В. П., Силичев О.О. Лазерные резонаторы. – М.: ФИЗМАТЛИТ, 2004. – 320 с. 5. Справочник по лазерной технике: Пер. с нем. Под ред. проф. А.П.Напартовича. – М.: Энергоатомиздат, 1991. – 544 с.: ил. |