Отчет готовый. Отчет по производственной практике Специальность 5В070200 Автоматизация и управление

Скачать 185 Kb. Скачать 185 Kb.

|

|

«АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ» Кафедра инженерной кибернетики ОТЧЕТ по производственной практике Специальность 5В070200 – Автоматизация и управление Выполнил Курамшин Руслан Группа АУ-12-5 Принял к.т.н., доцент Чернов Б.А. ___________«____» ____________2014 г. Алматы 2014 Содержание

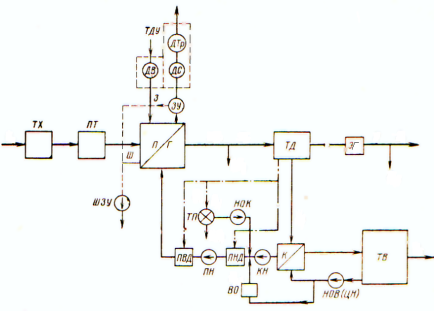

Введение Электроэнергетика влияет не только на развитие хозяйства, но и на территориальную организацию производительных сил. Строительство мощ-ных линий электропередач дает возможность осваивать топливные ресурсы независимо от отдаленности районов потребления Развитие электронного транспорта расширяет территориальные границы этой отрасли промышленности. Достаточное количество электроэнергии притягивает к себе производство электростали. алюминия и других цветных металлов, в которых доля топливно-энергетических вытрат в себестоимости готовой продукции значительно выше по сравнению с традиционными отраслями промышленности. Размещение тепловых электростанций зависит в основном от наличия топливно-энергетических ресурсов и потребителей электроэнергии. Сейчас почти треть электроэнергии производится в районах потребления и более 2/3 в районах ее производства. Объект исследование ТЭЦ-2 города Астана. Целью является изучение технологического процесса предприятия Астанинской ТЭЦ-2, ознакомление с основными функциями автоматизированной системы управления технологическим процессом Астанинской ТЭЦ- 2. 2 Общие сведения и принцип работы теплоэлектроцентрали 2.1 Общие сведения о ТЭЦ Тепловая электростанция (ТЭС) – энергопредприятие, предназначенное для преобразования химической энергии органического топлива (каменного угля, мазута, природного газа, сланцев и др.) в электрическую энергию. Тепловые электростанции в свою очередь подразделяются на теплоэлектроцентрали (ТЭЦ) и на государственные районные электрические станции (ГРЭС). ТЭЦ является энергетическим предприятием, предназначенным для выработки и отпуска производственным и коммунально-бытовым потребителям двух видов энергии: тепловой - в виде горячей воды или водяного пара - и электрической. ГРЭС является энергетическим предприятием, предназначенным для отпуска только одного вида энергии - электрической. Поскольку на ТЭЦ вырабатывается два вида энергии, а на ГРЭС - один, технологический процесс и соответственно оборудование на ТЭЦ сложнее, чем на ГРЭС. Промышленные и отопительные котельные предназначены для теплоснабжения соответственно промышленных и коммунально-бытовых потребителей тепловой энергией, получаемой за счет сжигания в котлоагрегатах органического топлива. По типу соединения котлов и турбин теплоэлектроцентрали могут быть блочные и неблочные (с поперечными связями). На блочных ТЭЦ котлы и турбины соединены попарно (иногда применяется дубль-блочная схема: два котла на одну турбину). Такие блоки имеют, как правило, большую электрическую мощность: 100—300 МВт. Схема с поперечными связями позволяет перебросить пар от любого котла на любую турбину, что повышает гибкость управления станцией. Однако для этого необходимо установить крупные паропроводы вдоль главного корпуса станции. Кроме того, все котлы и все турбины, объединенные в схему, должны иметь одинаковые номинальные параметры пара (давление, температуру). Если в разные годы на ТЭЦ устанавливалось основное оборудование разных параметров, должно быть несколько схем с поперечными связями. Для принудительного изменения параметров пара может быть использовано редукционно-охладительное устройство (РОУ). По типу паропроизводящих установок могут быть ТЭЦ с паровыми котлами, с парогазовыми установками, с ядерными реакторами (атомная ТЭЦ). Могут быть ТЭЦ без паропроизводящих установок — с газотурбинными установками. Поскольку ТЭЦ часто строятся, расширяются и реконструируются в течение десятков лет (что связано с постепенным ростом тепловых нагрузок), то на многих станциях имеются установки разных типов. Паровые котлы ТЭЦ различаются также по типу топлива: уголь, мазут, газ. По типу выдачи тепловой мощности различают турбины с регулируемыми теплофикационными отборами пара (в обозначении турбин, выпускаемых в России, присутствует буква «Т», например, Т-110/120-130), с регулируемыми производственными отборами пара («П»), с противодавлением («Р»). Обычно имеется 1-2 регулируемых отбора каждого вида; при этом количество нерегулируемых отборов, используемых для регенерации тепла внутри тепловой схемы турбины, может быть любым (как правило, не более 9, как для турбины Т-250/300-240). Давление в производственных отборах (номинальное значение примерно 1-2 МПа) обычно выше, чем в теплофикационных (примерно 0,05-0,3 МПа). Термин «Противодавление» означает, что турбина не имеет конденсатора, а весь отработанный пар уходит на производсвенные нужды обслуживаемых предприятий. Такая турбина не может работать, если нет потребителя пара противодавления. В похожем режиме могут работать теплофикационные турбины (типа "Т") при полной тепловой нагрузке: в таком случае весь пар уходит в отопительный отбор, однако давление в конденсаторе поддерживается немногим более номинального (обычно не более 12-17 кПа). Для некоторых турбин возможна работа на "ухудшенном вакууме" - до 20 кПа и более. Кроме того, выпускаются паровые турбины со смешанным типом отборов: с регулируемыми теплофикационными и производственными отборами («ПТ»), с регулируемыми отборами и противодавлением («ПР») и др. На ТЭЦ могут одновременно работать турбины различных типов в зависимости от требуемого сочетания тепловых нагрузок. 2.2 Технологическая схема теплоэлектроцентрали Рассмотрим принципиальную технологическую схему ТЭЦ (рис.1), характеризующую состав ее частей, общую последовательность технологических процессов.  Рис. 1. Принципиальная технологическая схема ТЭЦ В состав ТЭЦ входят топливное хозяйство (ТХ) и устройства для подготовки его перед сжиганием ( ПТ). Топливное хозяйство включает приемно-разгрузочные устройства, транспортные механизмы, топливные склады, устройства для предварительной подготовки топлива (дробильные установки). Продукты сгорания топлива - дымовые газы отсасываются дымососами (ДС) и отводятся через дымовые трубы (ДТр) в атмосферу. Негорючая часть твердых топлив выпадает в топке в виде шлака (Ш), а значительная часть в виде мелких частиц уносится с дымовыми газами. Для защиты атмосферы от выброса летучей золы перед дымососами устанавливают золоуловители (ЗУ). Шлаки и зола удаляются обычно на золоотвалы. Воздух, необходимый для горения, подается в топочную камеру дутьевыми вентиляторами. Дымососы, дымовая труба, дутьевые вентиляторы составляют тягодутьевую установку станции (ТДУ). Перечисленные выше участки образуют один из основных технологических трактов - топливно-газовоздушный тракт. Второй важнейший технологический тракт паротурбинной электростанции- пароводяной, включающий пароводяную часть парогенератора, тепловой двигатель (ТД), преимущественно паровую турбину, конденсационную установку, включая конденсатор (К) и конденсатный насос (КН), систему технического водоснабжения (ТВ) с насосами охлаждающей воды (НОВ), водоподготовительную и питательную установку, включающую водоочистку (ВО), подогреватели высокого и низкого давления (ПВД и ПНД), питательные насосы (ПН), а также трубопроводы пара и воды. В системе топливно-газовоздушного тракта химически связанная энергия топлива при сжигании в топочной камере выделяется в виде тепловой энергии, передаваемой радиацией и конвекцией через стенки металла трубной системы парогенератора воде и образуемому из воды пару. Тепловая энергия пара преобразуется в турбине в кинетическую энергию потока, передаваемую ротору турбины. Механическая энергия вращения ротора турбины, соединенного с ротором электрического генератора (ЭГ), преобразуется в энергию электрического тока, отводимого за вычетом собственного расхода электрическому потребителю. Тепло проработавшего в турбинах рабочего тела можно использовать для нужд внешних тепловых потребителей (ТП). Потребление тепла происходит по следующим направлениям: 1. Потребление для технологических целей; 2. Потребление для целей отопления и вентиляции жилых, общественных и производственных зданий; 3. Потребление для других бытовых нужд. В состав ТЭЦ входят следующие подразделения, которые на конкретных ТЭЦ выделены в цехи, отделения или участки (в данных рекомендациях условно все подразделения рассматриваются на уровне цеха): топливно-транспортный, котельный, турбинный, химический, ремонтно-строительный, ремонтно-механический, электроцех, цех тепловой автоматики и измерений. Рассмотрим цех тепловой автоматики и измерений. 2.3 Цех тепловой автоматики и измерений Цех тепловой автоматики и измерений (ЦТАИ) является самостоятельным структурным подразделением электростанции. В административном отношении и хозяйственной деятельности ЦТАИ подчиняется директору, а в производственно-технической деятельности - главному инженеру электростанции. В ведении ЦТАИ находятся: - средства измерения (СИ) технологических параметров: температура, давление, расход, уровень, перемещение (положение), частота вращения, автоматический химический анализ среды - включая датчики, в том числе датчики информационных измерительных систем, нормирующие преобразователи, вторичные приборы, кабельные и трубные разводки, транспортерные весы, электрическая часть вагонных весов. - устройства автоматических систем регулирования теплотехнических процессов, а также электрические устройства системы регулирования турбоагрегата при оборудовании его системой автоматического управления мощностью (электрическая часть механизма управления турбины, электромеханический преобразователь, электроприставка). - устройства технологической защиты (ТЗ) и сигнализации (С) теплоэнергетического оборудования. - схемы и устройства дистанционного управления (ДУ), в том числе избирательного управления, участвующего в управлении теплотехническими процессами, запорными и регулирующими органами, плужковыми сбрасывателями, шиберами узлов пересылки, обдувочными и отмывочными, аппаратами, форсунками, вибраторами на бункерах сырого угля и узлов пересыпки, клапанами пневмообрушения топлива в бункерах, разворотом лопастей циркуляционных насосов, гидрореле гидропроводов (пневмопроводов); электродвигатели указанных устройств. - схемы и устройства логического управления функциональными группами теплоэнергетического оборудования и технологические блокировки, в том числе загрузки бункеров сырого угля и восстановления фильтров водоприготовительной установки. - средства информационно-управляющей вычислительной техники (ИУВК), включая программное обеспечение. Основные задачи: - обеспечение необходимого объема управления и защиты тепломеханического оборудования электростанции в объеме действующих директивных документов и контроля за его работой. - содействие повышению надежности и экономичности работы тепломеханического оборудования ТЭС путем максимального использования оборудования, находящегося в ведении ЦТАИ. - содержание в исправном и работоспособном состоянии всех введенных в эксплуатацию устройств тепловой автоматика и измерений, информационно-управляющей вычислительной техники. - повышение производительности труда за счет совершенствования организация труда, внедрения автоматизации, механизации, передовых методов обслуживания и ремонта, снижения стоимости эксплуатационных расходов, организации и проведения в цехе социалистического соревнования и работы по рационализации и изобретательству. 3 Общие технические сведения об Астанинской ТЭЦ-2 3.1 Краткая историческая справка В конце декабря 1961 года была введена в строй Акмолинская ТЭЦ-1 с пуском в эксплуатацию первой турбины и первого котла. И вот в последние дни декабря 1961 года состоялся пуск первой очереди Целиноградской ТЭЦ-1 котлоагрегата №1 типа БКЗ 50-39ф производительностью 50 тонн пара в час с параметрами пара: 40 атмосфер, 440 град.С и турбоагрегата №1 типа АТ -6 электрической мощностью 6 МВт. В 1989г. ТЭЦ и ТЭЦ-2 были объединены в единое целое и стали называться Целиноградские ТЭЦ. 7 января 1999 года была образована Компания ОАО «Астанаэнергосервис», в состав которой вошли СП ТЭЦ-1 и СП ТЭЦ-2.Постановлением Правительства Республики Казахстан от 18.02.2004г. №190 и приказа АО «Астанаэнергосервис» от 23.11.04.№23\1001 с 01 декабря 2004 года на базе СП ТЭЦ-1 и СП ТЭЦ-2 образовано АО «Астана-Энергия». Целиноградская ТЭЦ-2 располагается в Северной промзоне города. Продолжительность отопительного сезона – 215 суток. Строительство 1-ой очереди ТЭЦ-2 начато в 1972 году и закончено в 1985 году. 3.2 Основные характеристики частей Астанинской ТЭЦ-2 Основные показатели Астанинской ТЭЦ-2: 4 – энергетических котлов типа БКЗ 420-140 2 – водогрейных котлов типа КВ-Т-139 4 – турбогенератора типа Т-120/130 Электрическая мощность 360 Мвт Тепловая мощность 1580 Гкал/ч Краткая характеристики энергетического котла типа БКЗ 420-140 Котлоагрегат типа БКЗ-420-140 НГМ-3 однобарабанный, вертикально-водотрубный, с естественной циркуляцией, предназначен для производства пара при сжигании газа или мазута под наддувом. Котел спроектирован для работы со следующими параметрами: Таблица 1. Параметры котла типа БКЗ 420-140

Краткая характеристика водогрейного котла типа КВ-Т-139 Таблица 2. Параметры котла типа КВ-Т-139

Краткая характеристика паровой турбины Т-120/130 Одновальная Турбина типа Т-120/130 номинальной мощностью 110000 кВт при 3000 об/мин., с конденсационной установкой и двумя отопительными отборами пара предназначена для выработки электрической энергии и отпуска теплоты для нужд отопления. Технические характеристики паровой турбины Т-100/120-130-3 приведены в таблице 3. Таблица 3. Параметры паровой турбины Т-120/130

Турбина имеет два отопительных отбора: верхний и нижний, предназначенных для ступенчатого подогрева сетевой воды в бойлерах. Отборы пара имеют следующие пределы регулирования давления: - верхний отопительный 0,6 - 2,5 ата; - нижний отопительный 0,5 - 2 ата. Электрическая часть системы регулирования паровой турбиныОсновные функции системы: 1) Управление положением золотника управления в соответствии с которым перемещается гидравлический сервомотор высокого давления. Осуществляется в трех режимах (определяется положением ключа (тумблера) ВД): - Автоматический - все управление в автоматическом режиме - Ручной - синхронизация с сетью в автоматическом режиме, под нагрузкой ручное управление с помощью контроллера - Аварийный - ручное управление сервомотором высокого давления без участия контроллера 2) Управление положением электрического сервомотора низкого давления. Осуществляется в двух режимах (определяется положением ключа (тумблера) НД): - Автоматический - все управление в автоматическом режиме - Ручной - ручное управление сервомотором низкого давления без участия контроллера 3) Автоматическое регулирование скорости (частоты) вращения ротора турбины при пуске и синхронизации турбины с сетью 4) Автоматическое регулирование активной электрической мощности вырабатываемой турбиной 5) Пропорциональное нагружение (разгружение) турбины при уменьшении (увеличении) частоты сети за пределы заданного частотного диапазона Автоматическое регулирование температуры за подогревателем сетевой воды (отборами турбины) первым или вторым. При этом исполнительным механизмом может служить либо сервомотор низкого давления, либо высокого. Это определяется положением ключей (тумблеров) пульта управления ЭЧСАР 6) Автоматическое регулирование температуры подпиточной воды 7) Электрическая система защиты отборов (ЭСЗО) от недопустимого повышения давления пара путем пропорционального закрытия регулирующих клапанов высокого давления 8) Отключение турбины путем подачи сигналов в гидравлическую линию защиты для быстрого останова в аварийных ситуациях и в случае достижения ротором предельной частоты вращения (электронный автомат безопасности). Максимальное время срабатывания электронного автомата безопасности - 10 мс 9) Автоматическая проверка электронного автомата безопасности, включая расхаживание золотников защиты стопорного клапана 10) Автоматическая блокировка регуляторов мощности и температуры за подогревателями сетевой и подпиточной воды, при достижении заданных параметров критических значений. При достижении этими параметрами допустимых значений регуляторы автоматически разблокируются 11) Автоматическая блокировка регуляторов мощности и температуры за подогревателями сетевой и подпиточной воды в аварийных ситуациях с самоблокировкой. При этом разблокирование осуществляется вручную оператором 12) Ограничение скорости изменения задания на регуляторы мощности и температуры за подогревателями сетевой и подпиточной воды 13) Удержание частоты вращения ротора турбины при сбросах электрической нагрузки в допустимых пределах. Сброс нагрузки детектируется не только по контакту генератора, но и по ускорению вращения ротора турбины, в случае залипания или неисправности цепи контакта генератора 14) Отображения состояния всех датчиков и событий системы на экране терминала и запись их в энергонезависимую память каждую секунду. 15) Емкость записывающего устройства позволяет сохранять события и все параметры системы более 2 лет 16) Работа в ручном режиме. Управление сервомоторами высокого и низкого давления от кнопок напрямую в обход контроллера, в случае выхода контроллера из строя. Таблица 4. Сравнение электрогидравлической и гидромеханической САР.

Структура системы ЭЧСАР состоит из двух шкафов управления ШУ1 и ШУ2 и пульта управления (ПУ) на базе IBM PC-совместимого компьютера. ШУ1 установлен на удалении от турбины. ШУ2 расположен рядом с турбиной и обеспечивает местное управление турбоагрегатом. Пульт управления расположен на БЩУ (блочном щите управления) и обеспечивает дистанционное управление турбиной. В ШУ1 расположены: основной контроллер (обеспечивает автоматическое управление турбиной), платы сбора информации (обеспечивают сбор технологической информации), платы управления исполнительными механизмами, автоматика переключающая управляющие сигналы сервомотора низкого давления из автоматического в ручной режим (т. е. без участия контроллера); электронный автомат безопасности; источник бесперебойного питания. Электронный автомат безопасности состоит из трех каналов. К выходу каждого из каналов подключён соленоидный клапан. Схема 2 из 3 собрана в гидравлике, что позволяет поканально автоматически расхаживать золотники защиты стопорного клапана. Автомат безопасности работает вне зависимости от работы контроллера. Каждый канал имеет в своем составе источник питания, два датчика частоты вращения турбины. Осуществляется постоянное диагностирование датчиков и автоматический выбор датчика с наиболее достоверной частотой. В результате, в системе имеется 6 датчиков частоты вращения ротора, что обеспечивает высокую её надёжность. В состав электронного автомата безопасности входит высоконадежная, точная и быстродействующая система определения частоты вращения ротора турбины. Датчик частоты вращения ротора установлен рядом с шестерней с 30 зубьями (можно устанавливать шестерню с любым количеством зубьев от 1 до 120). На его выходе имеется сигнал в виде импульсов соответствующих каждому зубу. Даже при различной ширине зубьев (что на практике обычно и бывает), каналы автомата позволяют надежно определять частоту вращения турбины на каждом зубе с точностью ±0,1 об/мин. Задание параметров работы контроллеру турбины осуществляется с терминалов, подключенных к системе с помощью интерфейса Ethernet. В состав ЭЧСАР входит два терминала. Один располагается на ПУ, а другой встроен в ШУ2. Система позволяет подключить любое количество дополнительных терминалов. Терминалом может быть любой IBM PC-совместимый компьютер, оснащенный интерфейсом Ethernet. Кроме терминала, в состав ШУ2 входит система управления сервомотором высокого давления, управляемая либо с ШУ1 в автоматическом режиме, либо от кнопок ПУ и ШУ2 в ручном. В ШУ2 располагается автоматика переключающая управляющие сигналы сервомотора высокого давления из автоматического в ручной режим. Переключение между ручным и аварийным осуществляется раздельно и независимо для сервомоторов высокого и низкого давления, с помощью ключей (тумблеров) на ПУ. Заключение На данный момент оборудование большинства тепловых электростанций в Казахстана эксплуатируется более 30-35 лет, его физический ресурс исчерпан. По этой причине ТЭЦ испытывают острую необходимость в модернизации технологического оборудования и особенно в части АСУ. По этой причине ТОО «САЭМ АВТОМАТИКА» ведет расширение и реконструкцию ТЭЦ-2 г. Астана с установкой котлоагрегатов ст. №7,8 (БКЗ-550-140), турбоагрегатов №5,6 (ТГ-120-130) и водогрейной котельной, что поможет увеличить количество вырабатываемой энергии и повысит мощность ТЭЦ. Также ведутся работы по внедрению электрической части системы регулирования паровой турбины, что во многом облегчит управление и регулирования основными параметрами паровой турбины. Подводя итоги производственной практики, можно сказать, что поставленные цели были полностью выполнены. Был изучен технологический процесс в Астанинской ТЭЦ-2. Список литературы 1. Е.В. Аметистова Том 1 по редакцией проф.А.Д.Трухния // Основы современной энергетики. В 2-х томах. — М.: Издательский дом МЭИ, 2008.— 472 с. 2. Э.П.Волков, В.А.Ведяев, В.И.Обрезков Энергетические установки электростанций / Под ред.Э.П.Волкова. — М.: Энергоатомиздат, 1983. — 280 3. http://www.eep.kz/upload/files/prezentacia_gucaliuk.pdf 4. http://www.aes.kz/doc/2012new/godovoi_otchet_2012.pdf |