|

|

Отчет. ПМ02 Отчет. Отчет По производственной практике Специальность Электрические станции сети и системы

|

Министерство образование и науки РФ

|

ГБПОУ «Гусиноозёрский энергетический техникум»

|

Отчетная документация

|

СК-ПД-ППК-2.4. -20

|

Отчёт по учебной практике

Специальность Энергетические станции сети и системы

|

Отчет

По производственной практике

Специальность: Электрические станции сети и системы

ПМ 02 Эксплуатация оборудования

электрических станций, сетей и систем

Выполнил:Наумов М.Г.

Группа 28-1Б

«5» октября 2020г.

Проверил: Жарова Ю.Л.

_______________

г. Гусиноозерск 2021г.

Содержание

Введение…………………………………………………………………….3

1.Контролировать работу основного, вспомогательногоэлектрооборудования4

2.Проводить инструктаж и осуществлять допуск персонала к работам8

3.Проведение обслуживание электрооборудования 11

4.Выполнение комплексных работ: изготовление деталей по чертежам, образцам12

5.Выявлять и устранять дефекты во время опробования оборудования и при проверке его в процессе ремонта13

6.Определять технико-экономические показатели работы электрооборудования15

7.Организация и планирование ремонта оборудования17

Заключение 20

Список использованных источников 21

Введение

Под технической эксплуатацией электрооборудования понимают процесс его использования по назначению и поддержания в технически исправном состоянии. Четкая организация этого процесса, планирование и управление решаются на основе теории эксплуатации, широко применяющей современные методы моделирования, использования операций и др.

Техническая эксплуатация электрооборудования включает выполнение следующих мероприятий: подготовку, включение и выключение электрооборудования, обнаружение неисправностей и прогнозирование технического состояния; профилактические работы; настройку и регулирование отдельных узлов, связей и электрооборудования в целом: обеспечение сохранности отдельных блоков и электрооборудования в целом; обеспечение комплектом запасных частей (ЗИП); техническую подготовку обслуживающего персонала; правильное ведение технической документации.

Эффективная организация системы технической эксплуатации электрооборудования возможна при условии, если еще в период проектирования были учтены особенности построения, использования и эксплуатации электрооборудования, разработаны технические средства его обслуживания, методы обработки информации и контроля состояния. Важной частью технической эксплуатации электрооборудования является техническое обслуживание. Плохо организованное техническое обслуживание может привести к простою электрооборудования или аварии при неправильных действиях обслуживающего персонала.

1.Контролировать работу основного,вспомогательного электрооборудования

Для контроля режимов работы электрооборудования подстанций применяют электроизмерительные приборы различных типов: магнито-электрические, электромагнитные, электродинамические, индукционные, цифровые и самопишущие, а также автоматические осциллографы. Для контроля номинального значения измеряемой величины на шкалах приборов наносят красную черту, которая облегчает дежурному персоналу наблюдение за режимом работы электрооборудования и помогает предупреждать недозволенные перегрузки.

Магнитоэлектрические приборы применяют для измерений в цепях постоянного тока. Они имеют равномерную шкалу, позволяют получать измерения с большой точностью, не подвержены влиянию магнитных полей и колебаниям температуры окружающего воздуха. Для измерения в цепях переменного тока эти приборы применяют совместно с выпрямителями.

Электромагнитные приборы используются преимущественно для измерения в цепях переменного тока и широко применяются в качестве щитовых. Точность их ниже, чем у магнитоэлектрических приборов.

Электродинамические приборы имеют две обмотки, расположенные одна в другой, противодействующий момент создается пружиной. Эти приборы удобны для измерения электрических параметров, представляющих собой произведение двух величин (например, мощность). Электродинамическими ваттметрами измеряют мощность в цепях постоянного и переменного тока. Приборы этой системы имеют слабое внутреннее магнитное поле, при работе подвержены влиянию внешних магнитных полей и потребляют значительную мощность.

Индукционные приборы действуют на принципе вращающегося магнитного поля и могут работать только в цепях переменного тока. Применяются они в качестве ваттметров и счетчиков электрической энергии.

Электронные цифровые приборы обладают, как правило, высоким классом точности (0,1 —1,0), большим быстродействием, позволяющим следить за быстрыми изменениями измеряемой величины, возможностью считывания показаний непосредственно в цифрах. Используются такие приборы в качестве частотомеров (Ф-205), а также вольтметров постоянного и переменного тока (Ф-200, Ф-220 и др.).

Самопишущие приборы применяются для непрерывной регистрации тока, напряжения, частоты, мощности и позволяют осуществить документальную регистрацию наиболее важных показателей работы электрооборудования, что облегчает анализ нормальных режимов и возникающих в энергосистеме аварий.

Автоматические светолучевые осциллографы относятся к приборам, предназначенным специально для регистрации и анализа аварийных процессов в энергосистемах.

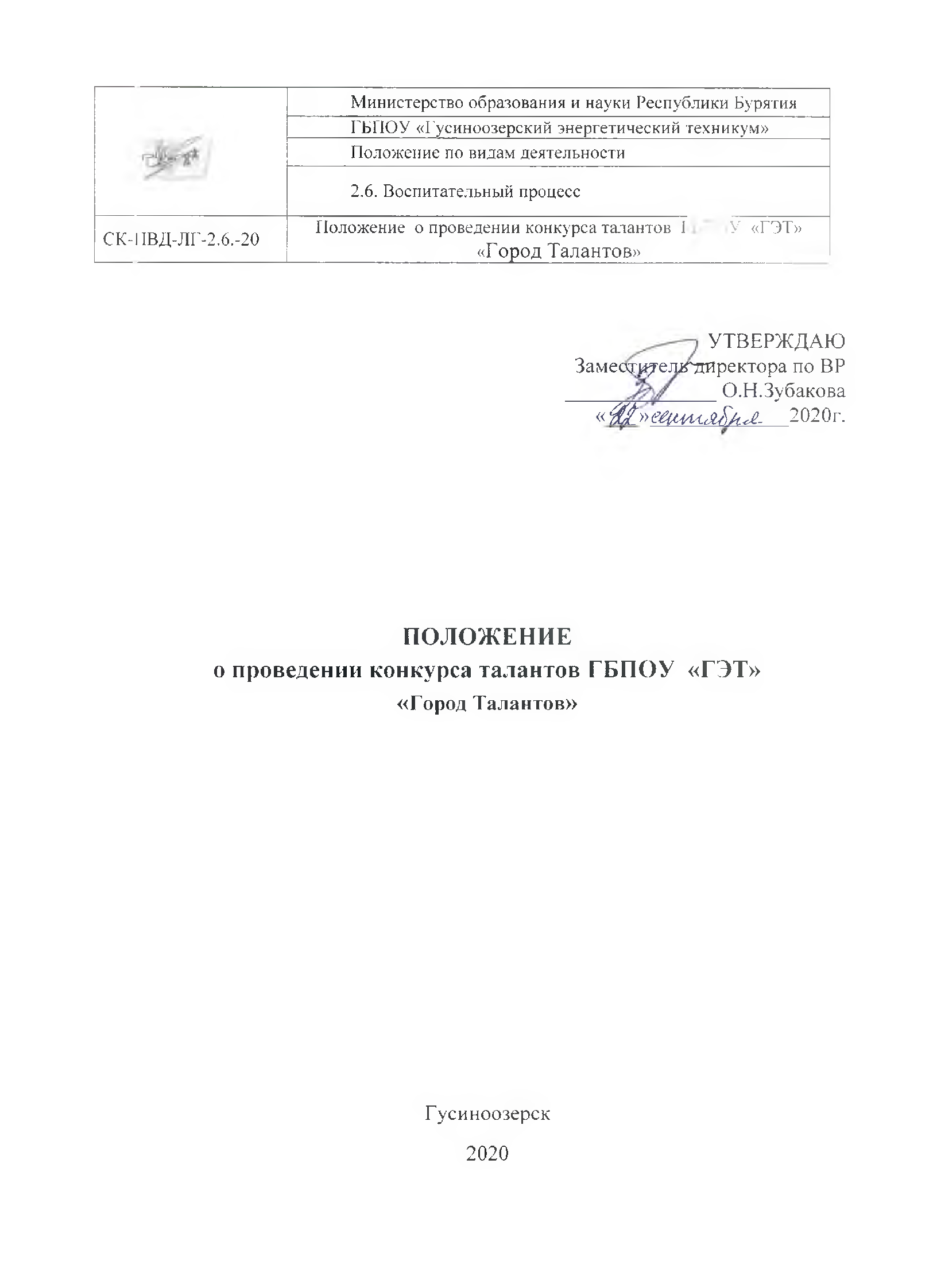

Контроль за нагрузкой осуществляется с помощью амперметров, включаемых последовательно в измерительную цепь. Приборы на большие токи выполнить трудно, поэтому при измерениях на постоянном токе амперметры подключаются через шунты (рис. 1, а), а на переменном токе — через трансформаторы тока (рис. 1, б, в).

Присоединение и отсоединение приборов к шунтам и вторичным обмоткам трансформаторов тока могут выполняться под напряжением и без отключения нагрузки в первичной цепи с выполнением соответствующих требований правил техники безопасности.

Амперметры переменного тока устанавливаются там, где необходим систематический контроль технологического процесса; во всех цепях выше 1 кВ, если есть трансформаторы тока, используемые для других целей, и в цепях напряжением до 1 кВ измерения общего тока всех подключенных электроприемников (а иногда и для отдельных электроприемников).

Рис. 1. Схемы включения амперметров для измерения постоянного и переменного тока

Амперметры постоянного тока устанавливаются в цепях выпрямителей, в цепях возбуждения синхронных компенсаторов, в цепях аккумуляторных батарей.

Для контроля нагрузки в цепях переменного тока напряжением 0,4—0,6—10 кВ применяются переносные приборы — электроизмерительные клещи (типов Ц90 на 15—600 А, 10 кВ, Ц91 на 10—500 А, 600 В). На рис. 2 показаны общий вид и схема электроизмерительных клещей Ц90.

Электроизмерительные клещи состоят из трансформатора тока с разъемным магнитопроводом 1, снабженным рукоятками 4 и амперметром 3. При измерении магнитопровод клещей должен охватывать токоведущий проводник 2 так, чтобы он не касался его или соседних с ним фаз. Губки разъемного магнитопровода должны быть плотно сжаты.

При измерениях электроизмерительными клещами должны выполняться все требования правил техники безопасности (применение диэлектрических перчаток, расположение измеряющего по отношению к токоведущим частям электроустановки и др.). В схеме электроизмерительных клещей (рис. 2,б) измерительный прибор (амперметр) включается во вторичную обмотку трансформатора тока клещей с помощью моста на резисторах и диодах. Добавочные резисторы R1—R10 позволяют иметь пять пределов измерения (15, 30, 75, 300, 600 А).

Контроль за уровнем напряжения осуществляется с помощью вольтметров на всех секциях сборных шин всех напряжений как постоянного, так и переменного тока, которые могут работать раздельно (допускается установка одного вольтметра с переключателем на несколько точек измерения). Для измерения напряжения вольтметры включаются в измерительную цепь параллельно. При необходимости расширения пределов измерения последовательно с приборами включаются добавочные резисторы.

Схемы включения вольтметров с добавочными резисторами и с помощью переключателей приведены на рис. 3. Добавочные резисторы применяются при измерениях в цепях постоянного и переменного тока до 1 кВ.

Рис. 2. Электроизмерительные клещи: а — общий вид; б — схема

При измерении напряжения в сетях переменного тока выше 1 кВ применяются трансформаторы напряжения. Схемы включения вольтметров через трансформаторы напряжения показаны на рис. 5. Номинальное напряжение вторичной обмотки трансформатора напряжения во всех случаях равно 100 В независимо от номинального напряжения первичной обмотки, а щитовые вольтметры при этом градуируются с учетом коэффициента трансформации трансформатора напряжения в единицах первичного напряжения.

Измерение мощности постоянного и переменного тока производится с помощью ваттметров. На подстанциях в основном измеряется мощность переменного тока (активная и реактивная): на трансформаторах, линиях электропередачи 110—1150 кВ и синхронных компенсаторах. Причем приборы для измерения реактивной мощности — варметры конструктивно ничем не отличаются от ваттметров, измеряющих активную мощность.

2.Проводить инструктажи и осуществлять допуск персонала к работам

По характеру и времени проведения инструктажи подразделяют на:

1.вводный;

2.первичный на рабочем месте;

3.повторный;

4.внеплановый;

5.целевой.

Вводный инструктаж и первичный на рабочем месте проводятся по утвержденным программам.

Вводный инструктаж по безопасности труда проводит инженер по охране труда или лицо, на которое возложены эти обязанности, со всеми вновь принимаемыми на работу не зависимо от их образования, стажа работы по данной профессии или должностиитд. О проведении вводного инструктажа делают запись в журнале регистрации вводного инструктажа с обязательной подписью инструктируемого и инструктирующего, а также в документе о приеме на работу или контрольном листе.

Первичный инструктаж по охране труда на рабочем месте до начала производственной деятельности проводит непосредственный руководитель работ по инструкциям по охране труда, разработанным для отдельных профессий или видов работ:

- со всеми работниками, вновь принятыми в организацию, и переводимыми из одного подразделения в другое;

- с работниками, выполняющими новую для них работу, командированными, временными работниками;

- со строителями, выполняющими строительно-монтажные работы на территории действующей организации;

- со студентами и учащимися, прибывшими на производственное обучение или практику перед выполнением новых видов работ, а также перед изучением каждой новой темы при проведении практических занятий в учебных лабораториях, классах, мастерских, участках.

Повторный инструктажпроходят все работающие, за исключением лиц, освобожденных от первичного инструктажа на рабочем месте, не зависимо от их квалификации, образования и стажа работы не реже чем через 6 месяцев. Его проводят с целью проверки знаний правил и инструкций по охране труда, а также с целью повышения знаний индивидуально или с группой работников одной профессии, бригады по программе инструктажа на рабочем месте.

Внеплановый инструктаж проводится:

- при введении в действие новых или переработанных стандартов, правил, инструкций по охране труда, а также изменений к ним;

- при изменении, технологического процесса, замене или модернизации оборудования, приспособлений и инструмента, исходного сырья, материалов и других факторов, влияющих на безопасность труда;

- при нарушении работающими и учащимися требований безопасности труда, которые могут привести или привели к травме, аварии, взрыву или пожару, отравлению;

- по требованию органов надзора;

- при перерывах в работе - для работ, к которым предъявляются дополнительные (повышенные) требования безопасности труда, более чем 30 календарных дней, а для остальных работ - более двух месяцев.

Внеплановый инструктаж проводит непосредственно руководитель работ (преподаватель, мастер).

Целевой инструктаж проводится:

- при выполнении разовых работ, не связанных с прямыми обязанностями работника по специальности (погрузка, выгрузка, уборка территории, разовые работы вне предприятия, цеха и т.п.);

- при ликвидации последствий аварии, стихийных бедствий, производстве работ, на которые оформляется наряд-допуск, разрешение и другие документы.

Проведение инструктажей по безопасности труда включает в себя: ознакомление инструктируемого лица с имеющимися на его рабочем месте (местах) условиями труда (опасными и/или вредными производственными факторами производственной среды и факторами трудового процесса), с требованиями безопасности и охраны труда, содержащимися в локальных нормативных актах организатора обучения, инструкциях по охране труда на рабочем месте и по безопасному выполнению работ, в другой необходимой при выполнении трудовой функции инструктируемым лицом технической и эксплуатационной документации, а также с безопасными методами и приемами выполнения работ и оказания первой помощи пострадавшему.

Инструктаж по охране труда проводится в утвержденном руководителем организатора обучения порядке, разработанном с учетом характера производственной деятельности, условий труда на рабочем месте и трудовой функции инструктируемого лица, а также вида инструктажа.

Проведение инструктажа по безопасности и (или) охране труда завершается устной проверкой инструктирующим лицом степени усвоения содержания инструктажа инструктируемым лицом. При необходимости рекомендуется использовать те или иные системы тестов. Результаты тестирования оформляются в письменной (компьютерной) форме и хранятся до проведения очередного инструктажа и тестирования.

3.Проведение обслуживание электрооборудования

Повышению надежности работы электрооборудования в процессе эксплуатации в значительной степени способствует правильная организация и своевременнее проведение технического обслуживания (ТО) в полном объеме. Основной задачей ТО является поддержание электрооборудования в работоспособном состоянии. Работы по ТО проводят на месте установки электрооборудования.

Техническое обслуживание электрооборудования подразделяют на производственное и плановое. Производственное ТО включает в себя эксплуатационное обслуживание, которое проводится персоналом, обслуживающим электрифицированные рабочие машины и механизмы (очистка и осмотр до начала и после окончания работы, управление, контроль за работой), и дежурное обслуживание, выполняемое дежурными электромонтерами (производство отключений и переключений, устранение мелких неисправностей, проведение необходимых регулировок). При плановом ТО электрооборудование очищают, проверяют, регулируют, смазывают и при необходимости заменяют недолговечные, легкосъемные детали (щетки, пружины и др.).

Проведение ТО позволяет своевременно обнаруживать и устранять неисправности, возникающие в процессе эксплуатации электрооборудования, или причины, которые могут вызвать неисправности. Таким образом, в своей основе техническое обслуживание является профилактическим мероприятием, направленным на обеспечение работоспособности электрооборудования и предупреждение возникновения и развития неисправностей. При обнаружении во время проведения ТО неисправностей, устранение которых требует разборки электрооборудования или применения специального оборудования, решается вопрос о необходимости проведения ремонта (текущего или капитального).

4. Выполнение комплексных работ: изготовление деталей по чертежам, образцам.

Деталировка – это процесс выполнения рабочих чертежей, составных частей (деталей) сборочной единицы по сборочному чертежу. Приступая к деталированию, надо знать, как работает данное изделие; прочесть чертеж сборочной единицы; ознакомиться с текстом основной надписи, спецификаций и техническими описаниями; определить габаритные размеры каждой детали, входящей в изделие, а также необходимые изображения.При чтении сборочного чертежа следует ясно представить себе форму и размеры всех деталей, входящих в сборочную единицу, их взаимосвязь, а также характер перемещения подвижных деталей. Выявить последовательность сборки и разборки изделия, а также уяснить назначение и место данного изделия при монтаже всей системы машины или сооружения.По изображениям и спецификации с помощью номеров позиций определяют, из каких деталей, и в каком количестве состоит изделие, какие именно детали показаны на каждом изображении, как они сопрягаются и взаимодействуют. При этом особое внимание нужно обратить на местные виды, сечения, выносные элементы, поскольку они всегда имеют вполне конкретное назначение и, очевидно, без них невозможно обойтись.

Уяснив назначение сборочной единицы и принципы ее работы, приступают к анализу геометрических форм отдельных деталей.Начинать следует с определения необходимого (наименьшего) количества изображений каждой детали. Для каждой детали выбирается масштаб изображений с учетом ее формы и размеров. Небольшие проточки, углубления, выступы желательно изображать в виде выносных элементов в большом масштабе. Все рабочие чертежи деталей обязательно выполняются на листах бумаги стандартных форматов. После вычерчивания изображений наносят обозначения шероховатости поверхностей, проводят размерные и выносные линии, проставляют размерные числа. В основной надписи чертежа записывают обозначения материала детали. Аналогично выполняют чертежи остальных деталей сборочной единицы. Чертежи стандартных изделий обычно не выполняют.

5. Выявлять и устранять дефекты во время опробования оборудования и при проверке его в процессе ремонта

Способы выявления дефектов:

1. Внешний осмотр. Позволяет определить значительную часть дефектов: пробоины, вмятины, явные трещины, сколы, значительные изгибы и скручивания, сорванные резьбы, нарушение сварных, паяных и клеевых соединений, выкрашивания в подшипниках и зубчатых колесах, коррозию и др.

2. Проверка на ощупь. Определяется износ и смятие резьбы на деталях, легкость проворота подшипников качения и цапф вала в подшипниках скольжения, легкость перемещения шестерен по шлицам вала, наличие и относительная величина зазоров сопряженных деталей, плотность неподвижных соединений.

3. Простукивание. Деталь легко остукивают мягким молотком или рукояткой молотка с целью обнаружения трещин, о наличии которых свидетельствует дребезжащий звук.

4. Керосиновая проба. Проводится с целью обнаружения трещины и ее концов. Деталь либо погружают на 15-20 мин в керосин, либо предполагаемое дефектное место смазывают керосином. Затем тщательно протирают и покрывают мелом. Выступающий из трещины керосин увлажнит мел и четко проявит границы трещины.

5. Измерение. С помощью измерительных инструментов и средств определяется величина износа и зазора в сопряженных деталях, отклонение от заданного размера, погрешности формы и расположения поверхностей.

6. Проверка твердости. По результатам замера твердости поверхности детали обнаруживаются изменения, произошедшие в материале детали в процессе ее эксплуатации.

7. Гидравлическое (пневматическое) испытание. Служит для обнаружения трещин и раковин в корпусных деталях. С этой целью в корпусе заглушают все отверстия, кроме одного, через которое нагнетают жидкость под давлением 0,2-6,3 МПа. Течь или запотевание стенок укажет на наличие трещины. Возможно также нагнетание воздуха в корпус, погруженный в воду. Наличие пузырьков воздуха укажет на имеющуюся неплотность.

8. Магнитный способ. Основан на изменении величины и направления магнитного потока, проходящего через деталь, в местах с дефектами. Это изменение регистрируется нанесением на испытуемую деталь ферромагнитного порошка в сухом или взвешенном в керосине (трансформаторном масле) виде: порошок оседает но кромкам трещины. Способ используется для обнаружения скрытых трещин и раковин в стальных и чугунных деталях. Применяются стационарные и переносные (для крупных деталей) магнитные дефектоскопы.

9. Ультразвуковой способ. Основан на свойстве ультразвуковых волн отражаться от границы двух сред (металла и пустоты в виде трещины, раковины, непровара). Импульс, отраженный от дефектной полости, регистрируется на экране установки, определяя место дефекта и его размеры. Применяется ряд моделей ультразвуковых дефектоскопов.

10. Люминесцентный способ. Основан на свойстве некоторых веществ светиться в ультрафиолетовых лучах. На поверхность детали кисточкой или погружением в ванну наносят флюоресцирующий раствор. Через 10—15 мин поверхность протирают, просушивают сжатым воздухом и наносят на нее тонкий слой порошка (углекислого магния, талька, силикагеля), впитывающего жидкость из трещин или пор. После этого деталь осматривают в затемненном помещении в ультрафиолетовых лучах. Свечение люминофора укажет расположение трещины. Используются стационарные и переносные дефектоскопы. Способ применяется в основном для деталей из цветных металлов и неметаллических материалов, так как их контроль магнитным способом невозможен.

6.Определять технико-экономические показатели работы электрооборудования

В качестве основных ТЭП, характеризующих использование и экономическую эффективность работы энергообъектов и энергокомпаний, устанавливаются:

-количество выработанной и отпущенной электрической и тепловой энергии каждым энергоблоком, энергообъектом и энергокомпанией;

-коэффициент эффективности использования установленной электрической и тепловой мощности;

-удельные расходы топлива (условного), тепла ядерного топлива на отпущенную электрическую и тепловую энергию;

-удельные расходы воды на отпущенную электрическую энергию и коэффициент использования водостока для ГЭС;

-удельный расход электрической энергии на СН энергообъектов отдельно на выработку электроэнергии и отпуск тепла;

-удельные расходы тепловой и электрической энергии на её передачу в электрических и тепловых сетях;

-удельная численность производственного персонала;

-удельная стоимость ремонтного обслуживания;

-себестоимость производства, передачи и распределения электрической и тепловой энергии;

Методологическое определение основных ТЭП работы оборудования должно базироваться на материальных и энергетических балансах. Порядок определения фактических, нормативных основных и промежуточных ТЭП осуществляется в соответствии с действующими отраслевыми НД. При этом должно быть обеспечено методологическое единство и автоматизация расчетов фактических и нормативных ТЭП, создание базы данных ТЭП.На энергообъектах должен быть организован учет фактических основных и промежуточных ТЭП на основании показаний СИТ, отдельных измерений, расчетов.

Определение фактических основных ТЭП должно проводиться по прямому балансу и подтверждаться расчетом по обратному балансу на основании промежуточных ТЭП в пределах точности измерений.

Для учета ТЭП должны быть установлены необходимые измерительные приборы с соответственным классом точности и диапазоном измерений.

Должен быть разработан перечень измерительных приборов учета конкретных показателей, мест их установки и указаны необходимые поправки к показаниям приборов.

Организация эксплуатации измерительных приборов должна обеспечивать достоверность их показаний.

Система учета ТЭП должна содержать необходимый объем показателей, временные интервалы их усреднения, методы определения ТЭП для временных интервалов.

Система учета ТЭП должна соответствовать системе их нормирования и анализа. На основании системы учета и нормирования должны вестись все установленные формы отчетности.

Суточные данные учета должны использоваться для оперативного контроля фактических ТЭП. Суточная ведомость основных и промежуточных показателей должна анализироваться руководством энергообъекта и энергокомпании

7.Организация и планирование ремонта оборудования

Все виды ремонтных работ подлежат планированию. Выполнение плана ремонта является обязательным для предприятий так же, как и выполнение плана выпуска основной продукции.План ремонта оборудования, контролируемого Госгортехнадзором, составляется отдельно от плана ремонта технологического, энергетического и общезаводского оборудования, не должен быть с ним увязан.

Годовой план ремонта является составной частью техпромфинпланов. Объем и номенклатура ремонтных работ должны обеспечивать бесперебойную и эффективную работу парка технологического, энергетического и общезаводского оборудования. Трудоемкость и стоимость работ сопоставляются с соответствующими показателями техпромфинплана и предусматривают загрузку рабочих и оборудования ремонтной и привлекаемых к ремонту служб. Ремонт начинается после окончания производственного периода.Перенос срока остановки оборудования на ремонт производится в исключительных случаях с разрешения главного инженера предприятия, а для оборудования, подведомственного Госгортехнадзору, согласовывается с региональными органами Госгортехнадзора.Годовой план ремонта составляется службой главного механика (энергетика) с учетом данных о наличии оборудования и перечня работ (форма 5); дела оборудования; журналов приемки и сдачи оборудования по сменам, результатов его осмотра при плановом техническом обслуживании; ведомости дефектов; отчетов о ранее выполненных ремонтах; нормативов периодичности и продолжительности текущих и капитальных ремонтов (формы 3, 4); заявок производственных цехов; длительности остановки предприятия на ремонт.На основании годового плана ремонта оборудования определяют общий объем ремонтных работ по предприятию в целом.Каждое предприятие обязано составить годовой и месячный графики плановых ремонтов.Годовой график плановых ремонтов по предприятию составляется службой главного механика (энергетика) и утверждается главным инженером.Месячные графики составляются службой главного механика на основе годового с уточнением даты остановок на ремонт и их продолжительности. В месячный график при необходимости включаются ремонты, не предусмотренные годовым.Месячный график утверждается главным инженером предприятия и является основным документом, регламентирующим проведение ремонтовоборудования и планирование работы производства в данном месяце.На каждую единицу оборудования, подлежащую капитальному или текущему ремонту с периодичностью один год и более, службой главного механика составляется смета затрат на ремонт.Расчет сметы производится по статьям расхода: основная заработная плата рабочих; премии; материалы, полуфабрикаты, готовые изделия (покупные и собственного производства); цеховые расходы; общезаводские расходы.Заработная плата и премии рассчитываются в соответствии с действующими на предприятиях нормативами по тарифной сетке и положением о премировании за качественное выполнение и сокращение сроков ремонта.Расходы по статье "Материалы, полуфабрикаты, готовые изделия" определяются по объектным нормам расхода материала на ремонт данного вида оборудования или на основании имеющегося опыта организации ремонта оборудования на предприятии.Цеховые и общезаводские расходы определяются в процентном отношении к основной заработной плате ремонтных рабочих в соответствии с техпромфинпланом предприятия.Тарификация работ при ремонте оборудования проводится по тарифно-квалификационному справочнику, содержащему производственные характеристики всех типов работ с установленными для них тарифными разрядами

Заключение

В ходе производственной практики были решены такие задачи:

-закрепление и совершенствование знаний и практических навыков, полученных во время обучения;

-подготовка к осознанному и углубленному изучению общепрофессиональных и специальных дисциплин;

-формирование умений и навыков в выполнении электромонтажных работ

-овладение первоначальным профессиональным опытом;

-изучение материала для выполнения индивидуального задания

Список использованных источников

1.http://wine.historic.ru/books/item/f00/s00/z0000020/st002.shtml

2.Правила работы с персоналом организациях электроэнергетики Российской Федерации. Госстрой России.М:2000

3.https://studopedia.ru/5_34811_osnovnie-tehniko-ekonomicheskie-pokazateli-elektricheskoy-seti.html

4. https://elar.urfu.ru/bitstream/10995/71148/1/978-5-7996-2604-4_2019.pdf

Электрическое освещение

Электрооборудование промышленных предприятий

Электропривод

Электротехнические материалы

Полезная информация

Электротехнические расчеты

Провода и кабели

Инструмент электрика

Учет электроэнергии

Различные электротехнические устройства

Учебные диафильмы и плакаты

Правила устройства электроустановок (ПУЭ)

Справочник электрика

|

Школа для электрика

Электричество для чайников

Электробезопасность

Электрические схемы

Электроснабжение

Основы электротехники

Основы электроники

Электрические явления

Электрические машины

Электрические аппараты

Автоматизация производственных процессов

Альтернативная энергетика

Заземление и молниезащита

Монтаж электрооборудования

|

|

|

Скачать 232.89 Kb.

Скачать 232.89 Kb.