Устройство тормозной системы автомобиля ЗИЛ : Отчет по практике. Устройство тормозной системы автомобиля ЗИЛ. Отчет по производственной практике устройство тормозной системы автомобиля зил

Скачать 78.2 Kb. Скачать 78.2 Kb.

|

|

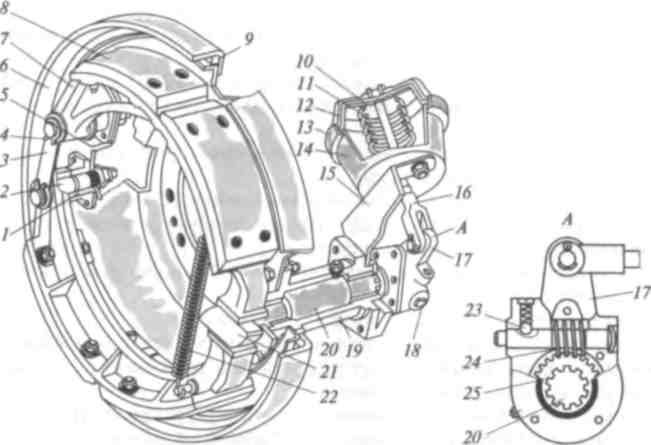

ОТЧЕТ ПО ПРОИЗВОДСТВЕННОЙ ПРАКТИКЕ УСТРОЙСТВО ТОРМОЗНОЙ СИСТЕМЫ АВТОМОБИЛЯ ЗИЛ СОДЕРЖАНИЕ Введение 3 1.Выполнение работ по снятию, разборке, сборке и установке узлов и деталей тормозной системы автомобиля ЗИЛ ………………………….4 2.Охрана труда при выполнении работ по снятию, разборке, сборке…… установке узлов и деталей тормозной системы автомобиля ЗИЛ … 18 Заключение …………………………………………………………………..21 Введение Под надежностью автомобиля следует понимать его свойства сохранять эксплуатационное - технические качества и безотказно выполнять свои функции при эксплуатации на протяжении установленного заводом - изготовителем (или нормативного) пробега. Надежность - это комплексное свойство автомобиля, и оно подразделяется на более простые составляющие: безотказность, долговечность, ремонтопригодность и сохраняемость. Под долговечностью автомобиля следует понимать срок безотказной работы с момента выпуска до предельного состояния, когда дальнейшая эксплуатация может привести к нарушению требований безопасности движения, резкому снижению эффективности эксплуатации, повышенному загрязнению окружающей среды и недопустимо больших затрат на восстановление работоспособности. Ремонтопригодность заключается в легкости предупреждения и обнаружения неисправностей и устранения их путем проведения ТО и ремонта. Она характеризуется временем простоя в ТО и ремонте, трудоемкостью и затратами на их проведение, включая стоимость запасных частей. Под сохраняемостью обычно имеют в виду свойство автомобиля сохранять исправное и работоспособное состояние не только в процессе эксплуатации, но и в течение всего возможного периода хранения (включая консервацию) или транспортирования. Основной причиной, влияющей на надежность, является изнашивание деталей, узлов, агрегатов и систем автомобиля, выражающееся в разрушении поверхностей сопряженных деталей. Возможны также и аварийные поломки, зависящие от конструкции, качества применяемых материалов и их механической и термической обработки, различных заводских дефектов. Техобслуживание служит для поддержания подвижного состава в работоспособном состоянии, уменьшения интенсивности изнашивания его деталей, предупреждения неисправностей, выявления их для своевременного устранения, а также для поддержания этого состава в опрятном виде. При выполнении ТО проводят следующие работы: контрольно-диагностические, крепежные, смазочные, очистительные, заправочные, регулировочные, электротехнические и другие. Цель работы — дать объяснение тормозной системы ЗИЛ -130, устройство и ремонт тормозной системы и её обслуживание, изучить на практике принцип действия всех механизмов тормозной системы автомобиля ЗИЛ-130, приобрести первоначальные навыки в разборке-сборке агрегатов тормозных систем, регулировке тормозных механизмов, тормозных кранов, а также регулировке свободного хода педали. Выполнение работ по снятию, разборке, сборке и установке узлов и деталей тормозной системы автомобиля ЗИЛ Тормозная система предназначена для снижения скорости движения автомобиля, вплоть до остановки и удержания его неподвижным, с уклоном. В автомобиле ЗИЛ – 130 имеются две тормозные системы – рабочая и стояночная. Рабочая тормозная система служит для быстрого снижения скорости автомобиля вплоть до остановки. Стояночная тормозная система служит для удержания его неподвижным относительно опорной поверхности. Рабочая тормозная система автомобиля ЗИЛ-130 состоит из шести тормозных механизмов и пневматического привода. 1. Разобрать колесный тормозной механизм автомобиля ЗИЛ-130 (см. рис. 1) следующим образом: • снять ступицу колеса вместе с тормозным барабаном; • отсоединить стягивающие пружины от колодок при помощи длинного стержня; • отвернуть гайки крепления эксцентриковых осей тормозных колодок, снять фиксирующие скобы и серьги, извлечь эксцентриковые оси и снять колодки. 2. Продефектовать снятые детали. 3. Собрать колесный тормозной механизм автомобиля ЗИЛ-130, соблюдая последовательность операций, обратную разборке. 4. Разобрать тормозную камеру, в частности: • снять крышку и диафрагму; • ослабить контргайку, отсоединить вилку штока от регулировочного рычага и вывернуть ее и контргайку; извлечь из корпуса камеры шток с пружинами и опорным диском. 5. Продефектовать детали и далее собрать тормозную камеру автомобиля ЗИЛ-130, выполняя операции в порядке, обратном разборке.  Рис. 1. Колесный тормозной механизм автомобиля ЗИЛ-130: 1, 15 — кронштейны; 2 — эксцентриковая ось; 3 — чека; 4 — накладка; 5 — щит; 6 — обод щита; 7 — тормозная колодка; 8 — фрикционная накладка; 9 — войлочное уплотнение; 10 — шайба; 11, 22 — пружины; 12 — диафрагма; 13 —хомутик; 14 — тормозная камера; 16 — шток; 17 — рычаг; 18 — квадратная головка вала червяка; 19 — кронштейн поворотного вала; 20 — поворотный вал; 21 — кулак; 23 — фиксатор; 24 — червяк; 25 — червячная шестерня 6. Выполнить полную регулировку тормозного механизма автомобиля ЗИЛ-130. Перед регулировкой проверить и устранитьосевой люфт подшипников ступиц колес. Тормоза при регулировкедолжны быть холодными. Полная регулировка тормозного механизмапроводится в следующем порядке: • ослабить гайки крепления осей колодок и сблизить эксцентрики, повернув их метками одну к другой; • отпустить гайки болтов крепления кронштейна разжимного кулака, а на заднем мосту отпустить также болты крепления кронштейна разжимного кулака к картеру моста, предварительно сняв щиты; • вынуть палец штока тормозной камеры и, нажав на регулировочный рычаг в сторону хода штока тормозной камеры при торможении, прижать колодки к тормозному барабану; • поворачивая эксцентрики в одну и в другую стороны, сцентрировать колодки, обеспечив плотное прилегание их к тормозному барабану. Проверять зазор щупом через окно в переднем тормозном барабане на расстоянии 20...30 мм от наружных концов накладок. На задних тормозах проверку выполнять удобнее со стороны заднего моста — щуп 0,1 мм не должен проходить вдоль всей ширины накладки; • не отпуская регулировочного рычага и удерживая эксцентриковые оси от проворачивания, надежно затянуть гайки осей и болтов крепления кронштейна разжимного кулака к опорному диску тормоза. У тормозов заднего моста затянуть болты крепления кронштейна разжимного кулака к картеру заднего моста; • отпустить регулировочный рычаг и присоединить шток тормозной камеры. 7. Для проведения частичной регулировки тормозного механизма автомобиля ЗИЛ-130 выполнить следующее: • провернуть регулировочный болт регулировочного рычага так, чтобы ход штока тормозной камеры был в пределах 15... 25 мм для передних тормозов и 20...30 мм для задних; • проверить, как вращаются тормозные барабаны (должны вращаться свободно, равномерно, без касаний колодок). Щупом проверить зазоры между тормозным барабаном и колодками (должны быть зазоры: 0,4 мм у разжимного кулака и 0,1...0,2 мм у осей колодок). Инструкционно-технологическая карта Разборка-сборка и регулировка колесных тормозных механизмов автомобиля ЗИЛ-130

Тормозной механизм включает тормозной барабан 3, опорный диск 1, две колодки 2 с фрикционными накладками, две оси колодок, стяжную пружину, разжимной кулак с валом. Тормозной кран предназначен для подачи сжатого воздуха из воздушных баллонов в тормозные камеры автомобиля и для выпуска сжатого воздуха из соединительной магистрали прицепа в атмосферу пропорционально нажатию на педаль. Тормозной кран двухсекционный, диафрагменный, с резиновыми коническими клапанами; верхняя секция управляет тормозами прицепа, нижняя – тормозами автомобиля. Кран установлен на левом лонжероне рамы под кабиной, приводится в действие от тормозной педали. Тормозной кран автомобиля ЗИЛ-130 шток нижней секции, 2 – корпус рычагов, 3 – малый рычаг, 4 – большой рычаг, 5 – направляющая штока верхней секции, 6 – шток верхней секции, 7 – валик рычага ручного привода, 8 – тяга,9 – рычаг ручного привода, 10 – корпус крана, 11 – уравновешивающая пружина, 12,22 – диафрагмы, 13,23 – седла выпускных клапанов, 14,20 – выпускные клапаны, 15, 19- впускные клапаны, 16, 21 – крышка корпуса клапана, 17,24 – направляющие стаканы, 18 – пружина диафрагмы нижней секции, 25 – уравновешивающая пружина диафрагмы нижней секции, 26 – атмосферный клапан. Автомобиль ЗИЛ-130 имеет стояночную тормозную систему с колодочным барабанным тормозным механизмом и механическим приводом. Стояночная тормозная система автомобиля ЗИЛ-130 1 – раздаточная коробка, 2 – тормозная колодка, 3 – щиток, 4 – ось колодок, 5, 8 – пружины, 6 – опорный кронштейн, 7 – фланец, 9 – разжимной кулак, 10 – сухарь колодки, 11 – сальник, 12 – регулировочный рычаг, 13 – штанга, 14 – угловой рычаг, 15 – кронштейн, 16 – регулировочная тяга, 17 – вилка, 18 – рычаг тормоза, 19 – зубчатый сектор, 20- защелка, 21 – тяга к тормозному крану, 22 – тяга защелки, 23 – рукоятка рычага, 24 – рукоятка тяги защелки, 25 – тормозной барабан. 2.1.3 Принцип действия и основные характеристики При отпущенной тормозной педали под действием уравновешивающей пружины детали верхней секции крана смещены назад, впускной клапан этой секции открыт, выпускной закрыт. В нижней секции под действием пружины диафрагма смещена вперед, впускной клапан закрыт, выпускной открыт. Сжатый воздух из баллонов автомобиля через открытый впускной клапан верхней секции проходит в соединительную магистраль к прицепу и поступает в верхнюю полость воздухораспределителя, где давит на манжету он опускает ее вместе со штоком вниз. Впускной клапан воздухораспределителя закрыт, выпускной открыт, т. е. тормозные камеры прицепа соединены с атмосферой. Сжатый воздух, огибая края резиновой манжеты, заполняет среднюю полость и проходит в воздушный баллон прицепа. Когда давление воздуха в баллоне прицепа, а следoвательно, в соединительной магистрали и в пространстве справа от диафрагмы верхней секции крана достигает величины 4,8-5,3 кгс/ем2, диафрагма 12 прогибается, сжимая уравновешивающую пружину, и впускной клапан этой секции закрывается, доступ воздуха в баллон прицепа прекращается. В нижней секции крапа впускной кран закрыт, а выпускной открыт; тормозные камеры автомобиля соединены с атмосферой. Автомобиль и прицеп расторможены. При нажатии па педаль усилие водителя передается на штоки секций. Шток верхней секции перемещается вперед, диафрагма этой секции под действием давления сжатого воздуха также перемещается вперед, впускной клапан закрывается (или остается закрытым), а выпускной открывается сжатый воздух из соединительной магистрали и верхней полости воздухораспределителя выходит в атмосферу, манжета 9 (см. рис.3) воздухораспределителя вместе со штоком поднимается вверх, выпускной клапан 1 закрывается, впускной 10открывается. Сжатый воздух из баллонов прицепа поступает в его тормозные камеры, что ведет к торможению прицепа. В нижней секции крана шток с диафрагмой перемещаются назад, выпускной клапан закрывается, впускной открывается. Вжатый воздух из баллонов автомобиля поступает в его тормозные камеры, что ведет к торможению автомобиля. Тормозной кран обладает следящим действием. Если водитель при торможении нажмет педаль не до упора, а остановит ее в промежуточном положении, то в нижней секции крана после некоторого нарастания давления диафрагма прогнется вперед, а впускной клапан закроется. В тормозных камерах автомобиля установится давление,- пропорциональное нажатию на педаль. Аналогично в верхней секции крана воздух частично выйдет в атмосферу, под действием уравновешивающей пружины диафрагма прогнется назад, выпускной клапан закроется, и в соединительной магистрали прицепа, а следовательно, и в его тормозных камерах установится давление, пропорциональное нажатию а педаль. Таким образом, тормозной кран позволяет тормозить с эффективностью, соответствующей нажатию па педаль. При торможении стояночным тормозом усилие водителя через тяги привода передается на рычаг, который приводит в действие только верхнюю секцию крана, что ведет к торможению прицепа. Для смазки валов разжимных кулаков и червячных пар регулировочных рычагов применяют Литол-24 или солидол. Техническое обслуживание тормозных систем Перечень выполняемых работ при проведении ЕТО, ТО-1, ТО-2, СТО. Описание регулировочных работ При контрольном осмотре проверяют отсутствие подтекания тормозной жидкости или утечки воздуха из тормозного привода; на ходу автомобиля контролируют надежность действия тормозов и степень нагрева тормозных барабанов. При ЕТО проверяют: герметичность тормозного привода; натяжение ремня привода компрессора; удаляют конденсат из воздушных баллонов; производят очистку от пыли, грязи и снега приборов тормозного привода. При ТО-1 дополнительно проверяют: крепление компрессора, стояночного тормоза; проверяют и доводят до нормы уровень жидкости в бачке или главном цилиндре; при попадании воздуха производят прокачку гидропровода; проверяют состояние и работу регулятора давления, предохранительного клапана в пневмоприводе, давление воздуха в магистрали прицепа; смазывают валы разжимных кулаков. При ТО-2, кроме того: снимают тормозные барабаны, проверяют состояние тормозных колодок, накладок, стяжных пружин и барабанов; производят очистку их от грязи; регулируют зазоры между колодками и барабаном, проверяют величины хода штоков тормозных камер; проверяют герметичность и исправность тормозного привода; смазывают червячные пары регулировочных рычагов При СО заменяют тормозную жидкость в гидропроводе после предварительной промывки его техническим спиртом или чистой тормозной жидкостью. Свободный ход педали тормоза должен быть 40-60 мм, верхний конец педали не должен доходить до пола на 10-30 мм. Свободный ход педали регулируется изменением длины тяги, соединяющей педаль тормоза с тормозным краном, путем навинчивая или свинчивая ее вилки. Регулировка давления воздуха в соединительной магистрали прицепа осуществляется Давлением направляющего штока верхней секции крана при снятом корпусе рычагов и ослабленной контргайке направляющей. Давление в соединительной магистрали прицепа должно быть при отпущенной педали тормоза 4,8-5,3 кгс./см2. Проверяется давление присоединением манометра к соединительной головке. Ремонт тормозной системы Рабочее место - единица структуры предприятия, где размещены исполнители работы, технологическое оборудование, часть конвейера, оснастка и предметы труда. На каждое рабочее место составляется паспорт, в котором указываются: содержание выполняемой работы, годовое задание в человеко-часах, режим и условия работы, планировка, оснащение и порядок обслуживания рабочего места, и порядок размещения на нем обрабатываемых изделий. Оснащение рабочего места осуществляется по утвержденной технической документации на выполнение работ. Оно включает организационную и технологическую оснастку. Технологическое оснащение включает оборудование и оснастку, измерительный, режущий, монтажный и вспомогательный инструмент, а также техническую документацию. Средства технологического оснащения на рабочем месте должны размещаться в определенном, удобном для работы порядке с тем, чтобы исключить потери времени на поиски и перекладывание с места на место. Необходимое оборудование для технического обслуживания и ремонта тормозной системы. Стенд КИ-4998 для проверки тормозов; Станок для расточки тормозных барабанов и обточки тормозных колодок; Резцы с твердосплавными пластинами ВК-3, ВК-6; Мерная линейка. Возможные неисправности. Причины их возникновения и способы устранения Основными неисправностями тормозных систем могут быть: слабое действие тормозов; неодновременное действие тормозов; плохое растормаживание; заклинивание колодок тормозных механизмов колес; плохое удержание автомобиля на месте. Слабое действие тормозов обнаруживается по возрастанию тормозного пути, для автомобиля ЗИЛ-131 без нагрузки при торможении со скоростью 30 км/ч на сухом горизонтальном участке дороги тормозной путь не должен превышать 11 м. 1. Причиной слабого действия тормозов может быть негерметичность тормозного привода, или недостаточное количество тормозной жидкости, нарушение регулировки привода или тормозных механизмов, износ или замасливание тормозных колодок и барабанов, недостаточное количество сжатого воздуха в пневматическом приводе из-за его утечки или неисправности компрессора. Негерметичность пневматического привода обнаруживается по падению давления воздуха в системе при неработающем двигателе. Негерметичность привода устраняется подтягиванием соединений, заменой поломанных или изношенных деталей. Замасленные тормозные колодки и барабаны промывают. При малом давлении, развиваемом компрессором, проверяют натяжение ремня его привода и работу регулятора давления. 2. Неодновременность действия тормозов обнаруживается по заносу автомобиля в сторону при торможении. Причиной этого может быть нарушение регулировки тормозных механизмов, засорение трубопроводов или замасливание отдельных колодок. Неисправность устраняется регулировкой тормозных механизмов, промывкой замасленных колодок, очисткой засорившихся трубопроводов. 3. Плохое растормаживание или заклинивание колес происходит вследствие поломки оттяжных пружин, обрыва фрикционных накладок, заедания валиков разжимных кулаков, неисправности тормозного крана, недостаточного свободного хода тормозной педали, разбухания манжет или заклинивание поршней колесных цилиндров, засорения компенсационного отверстия в главном тормозном цилиндре. В зависимости от неисправности производятся: замена поломанных пружин, оборванных накладок, регулировка свободного хода педали, замена манжет колесных цилиндров, очистка главного цилиндра, ремонт тормозного крана. Основной неисправностью стояночной тормозной системы может быть плохое удержание автомобиля на месте. Эта неисправность возникает вследствие большого зазора между колодками и барабаном (устраняется регулировкой тормоза) или из-за заедания или коррозии в разжимном устройстве (устраняется разборкой, промывкой и смазкой деталей). Дефектовка деталей и узлов. Методы и способы восстановления работоспособности деталей, узлов, механизмов, систем При дефектации деталей первую очередь выполняют визуальный контроль деталей с целью обнаружения повреждений, видимых невооруженным глазом: крупных трещин, обломов, рисок, выкрошивания, коррозии. Затем детали проверяют на приспособлениях для обнаружения нарушений взаимного расположения рабочих поверхностей и физико-механических свойств материала. Контроль скрытых дефектов особенно необходим для ответственных деталей. Для контроля применяют следующие методы: опрессовки, красок, магнитный, люминесцентный и ультразвуковой. Тормозные системы могут иметь следующие дефекты: износ накладок и барабанов, поломка возвратных пружин, срыв тормозных накладок; ослабление стяжной пружины или ее поломка; заедание осей тормозных колодок. Указанные дефекты невозможно устранить ни регулировкой, ни подтяжкой соответствующих соединений. Поэтому тормозные устройства снимают с автомобиля и разбирают. Рабочую поверхность тормозного барабана, имеющую мелкие задиры и царапины, зачищают мелкозернистой наждачной шкуркой. При наличии глубоких задиров и царапин рабочую поверхность барабана растачивают. Меняют накладки тормозных колодок, устанавливая стандартные или увеличенные размеры. Перед приклепкой новых накладок рабочую поверхность очищают от загрязнений и ржавчины, а форму ее проверяют по шаблону. Затем контролируют состояние отверстий установкой в них заклепок, которые должны входить плотно. На подготовленную рабочую поверхность колодки ставят новую накладку и прижимают ее к колодке струбциной. Далее со стороны колодки сверлят в накладке отверстия под заклепки и снаружи реззенковывают их на глубину 3-4 мм. Приклепывают накладки к колодкам медными, алюминиевыми или латунными заклепками. Подготовленные к склеиванию колодки и накладки устанавливают в приспособление, прижимают и помещают в сушильный шкаф. Затем колодки охлаждают на воздухе и снимают приспособление. Качество склеивания проверяют на сдвиг под прессом. Колодки подгоняют к барабану, обеспечивая им хорошее прилегание. Основными дефектами пневматического тормозного привода являются: износ деталей кривошипно-шатунного и клапанного механизмов; повреждение диафрагм тормозного крана и тормозных камер; риски на клапанах и седлах клапанов; погнутость штоков; поломка и потеря упругости пружин; износ втулок и отверстий под рычаги. У компрессора изнашиваются: цилиндры, поршни, подшипники, клапаны и их седла; нарушается герметичность уплотнительного устройства заднего конца коленчатого вала; разрушается диафрагма загрузочного устройства. Ремонт деталей кривошипно-шатунного и клапанного механизмов производят также, как и аналогичных деталей у двигателя. При нарушении герметичности уплотнительного устройства заднего конца коленчатого вала производят разборку его и детали промывают в керосине или в дизельном топливе. Удаляют с поверхности латунной втулки частицы закоксовавшегося масла и заусеницы. Диафрагма загрузочного устройства заменяется новой. Воздушный фильтр разбирают. Фильтрующий элемент промывают в керосине и просушивают. Перед установкой фильтра в корпус его наполовину опускают в моторное масло, масло должно стечь и фильтр устанавливают в корпус смоченной частью вверх. Сборочно-разборочные работы Разборку колесного тормоза начинают со снятия тормозного барабана. Для этого отвертывают винты, крепящие барабан к ступице. Затем снимают стяжную пружину и тормозные колодки. Разборка и сборка тормозной камеры. Отвернув гайки с болтов крепления крышки, снимают крышку и диафрагму. Ослабив контргайку, отсоединяют вилку штока от рычага, после чего вынимают из корпуса шток с пружинами и опорным диском. Сборку ведут в последовательности обратной разборке. Разборка и сборка тормозного крана. Закрепив кран в тисках, вывертывают корпус включателя стоп-сигнала в сборе. Отвернув болты крепления крышки рычага к корпусу, снимают крышку рычага и прокладку. Вывернув из крышки тормозного крана пробку, вынимают седло впускного клапана, впускной и выпускной клапаны с возвратной пружиной. Затем отвертывают болты крепления крышки тормозного края к корпусу, снимают крышку тормозного крана и вынимают из ее полости седло выпускного клапана с диафрагмой. Из корпуса вынимают стакан с уравновешивающей пружиной. Сборку ведет в последовательности, обратной разборке. Послеремонтные испытания. Диагностика. Регулировочные параметры При диагностировании тормозов измеряют следующие основные параметры: тормозной путь автомобиля (путь, проходимый автомобилем с момента нажатия на тормозную педаль до полной остановки) в заданных условиях; замедление автомобиля при торможении; тормозное усилие на каждом колесе. Силовой роликовый стенд для проверки тормозов может включать два ролика или две пары роликов. Стенд с двумя парами роликов позволяет освободить смотровую канаву и сделать более удобным доступ к тормозным механизмам. Для измерения тормозного пути автомобиль перемещают по трапу заезда и устанавливают колесами на ролики 3, 4. От привода стенда через ролики колеса пригодятся во вращение с требуемой частотой. В момент начала торможения привод отключают, и каждое колесо продолжает свободно вращаться на роликах. Одновременно с началом торможения включаются счетчики, показывающие величину тормозного пути каждого колеса и время срабатывания тормозов. Инерционные датчики 7 позволяют судить о состоянии тормоза каждого колеса по величине максимального замедления. Для измерения тормозного усилия на педали тормоза на колесе автомобиля создают тормозной момент, который вызывает тормозную силу в месте соприкосновения колеса с роликом. Тормозная сила, в свою очередь, создает момент на ролике. Этот момент передается на корпус мотор-редуктора 1, который установлен в подшипниковых опорах. Реактивный момент корпуса через рычаг 8 воспринимается датчиком измерения усилия, далее сигнал с выхода датчика преобразуется и передается на индикатор. После сборки компрессор должен пройти приработку на стенде без нагрузки в течение 5-10 мин. В процессе приработки проверяют, нет ли подтекания масла, перегрева подшипников и ненормальных стуков. Затем производят испытание компрессора на производительность и герметичность. Испытания осуществляются на стенде при частоте вращения коленчатого вала 1200-1350 об/мин. Давление масла, поступающего в компрессор, должно быть в пределах 0,15 – 0,3 МПа (1,5 – 3,0 кгс/см?). Температура масла во время испытания должна быть не ниже 40°С). После сборки тормозные камеры испытывают на прочность и воздухонепроницаемость при давлении воздуха 0,7 МПа (7 кг\см?), смачивая мыльной водой места соединений: в течение 30 мин. не должно быть мыльных пузырей, свидетельствующих о негерметичности камеры. Тормоза грузовых автомобилей проверяют на стенде КИ-4998. На стенде определяют: тормозные силы, возникающие при контакте колес автомобиля с опорной поверхностью роликов; усилие нажатия на тормозную педаль; время и неодновременность срабатывания тормозов; эллипсность тормозных барабанов; тормозные качества стояночного тормоза. Подключив воздушный баллон автомобиля к пневматическому пульту стенда проверяют герметичность системы привода тормозов. Допустимое падение давления в системе при одном нажатии на педаль 0,05 МПа в течение 15 мин.Для проверки эллипсности тормозных барабанов нажимают на педаль до давления в тормозной камере 0,3 МПа, делают выдержку в течение 6-10 мин и замеряют колебания стрелки микроамперметра (допустимое колебание 10 делений).Плавно нажимая на педаль до отключения стенда (блокировки колес) при давлении в тормозной системе 0,7 МПа, фиксируют по показаниям приборов максимальную тормозную силу на каждом колесе. Разность тормозных сил левого и правого колес одной оси не должна превышать 20% полученного максимального значения тормозной силы. Проверка свободного хода педали тормоза осуществляется специальной линейкой. Величина свободного хода педали тормоза – 40-60 мм. Диагностирование стояночного тормоза на стенде КИ-4998 проводят следующим образом: включают электродвигатели правого и левого роликов стенда; медленно затягивают рычаг стояночного тормоза до получения суммарных тормозных сил, Н (кгс), на обоих колесах автомобилей – 13000 (1300). По достижении указанных тормозных сил проверку прекращают, выключают стенд, полностью затягивают рычаг стояночного тормоза, который должен перемещаться на 4-6 зубьев. 2. Охрана труда при выполнении работ по снятию, разборке, сборке…… установке узлов и деталей системы автомобиля ЗИЛ ………………… В России существует государственная система стандартов безопасности труда, устанавливающая общие требования безопасности работ (ГОСТ 12.3.017 – 85), которые проводятся на автотранспортных предприятиях, станциях ТО и специализированных центрах при всех видах технического обслуживания и текущего ремонта автомобилей. Все лица, поступающие на работу, проходят вводный инструктаж по технике безопасности и производственной санитарии, который является первым этапом обучения технике безопасности на данном предприятии. Вторым этапом обучения является инструктаж на рабочем месте, проводимый с целью усвоения рабочим безопасных приемов труда непосредственно по той специальности и на том рабочем месте, где он должен работать. При техническом обслуживании и ремонте автомобилей необходимо принимать меры против их самостоятельного перемещения. Запрещается техническое обслуживание и ремонт автомобилей с работающим двигателем. Подъемно-транспортное оборудование должно быть в исправном состоянии и использоваться только по своему прямому назначению. К работе с этим оборудованием допускаются лица, прошедшие соответствующую подготовку и инструктаж. Во время работы запрещается оставлять инструменты на краю осмотровой канавы, на подножках, капоте или крыльях автомобиля. При сборочных работах совпадение отверстий в соединяемых деталях необходимо проверять специальными ломиками, бородками или монтажными крючками. Запрещается проверять совпадение отверстий пальцами. Во время разборки и сборки узлов и агрегатов необходимо применять специальные съемники и ключи. Трудно снимаемые гайки сначала следует смочить керосином, а затем отвернуть ключом, запрещается отвертывать гайки зубилом или молотком. Запрещается загромождать проходы между рабочими местами, деталями и узлами, а также скапливать большое количество деталей на местах разборки. Гидравлические и пневматические устройства должны быть снабжены предохранительными клапанами. Рабочий инструмент должен находиться в исправном состоянии. Пожарная безопасность. Основными причинами возникновения пожаров на автотранспортных предприятиях являются: неисправность отопительных приборов, электрооборудования и освещения, неправильная их эксплуатация; самовозгорание горючесмазочных и обтирочных материалов при неправильном их хранении; неосторожное обращение с огнем. Во всех производственных помещениях необходимо выполнять следующие противопожарные требования: курить только в специально отведенных для этого местах; не пользоваться открытым огнем; хранить топливо и керосин в количествах, не превышающих сменную потребность; не хранить порожнюю тару из-под топлива и смазочных материалов; проводить тщательную уборку в конце каждой смены; разлитое масло и топливо убирать с помощью песка; собирать использованные обтирочные материалы, складывать их в металлические ящики с крышками и после окончания смены выносить в специально отведенное для этого место. Чтобы не создавать условий для возникновения пожара в производственных помещениях и на автомобиле запрещается: допускать попадание на двигатель и рабочее место топлива и масла; оставлять в кабине, на двигателе и рабочих местах обтирочные материалы; допускать течь в топливопроводах, баках и приборах системы питания; держать открытыми горловины топливных баков и сосудов с воспламеняющими жидкостями; мыть или протирать бензином кузов, детали и агрегаты, мыть руки и одежду бензином; хранить топливо (за исключением находящегося в топливном баке автомобиля) и тару из-под топлива и смазочных материалов; пользоваться открытым огнем при устранении неисправностей; подогревать двигатель открытым огнем. На видных местах около телефонных аппаратов должны быть вывешены таблички с указанием телефонов пожарных команд, план эвакуации людей, автомобилей и оборудования на случай пожара и фамилии лиц, ответственных за пожарную безопасность. Пожарные краны во всех помещениях оборудуют рукавами и стволами, заключенными в специальные шкафы. В помещениях устанавливают пенные огнетушители (один огнетушитель на 50 м площади помещения) и ящики с сухим песком (один ящик на 100 м площади помещения). Около ящика с песком на пожарном стенде должны располагаться лопата, лом, багор, топор, пожарное ведро. Заключение Я познакомился с практическими приемами разборочно-сборочных работ с изучением деталей тормозной системы. Узнал про ремонт и обслуживание воздушной тормозной системы, какие приспособления и приборы нужны для её обслуживания. Перечислил неисправности тормозной системы и ремонт этих неисправностей. Описал регулировку тормозной системы, а также приборы, которыми она проводится. Провёл технологический процесс разборки и сборки стояночного тормоза. Изучил на практике принцип действия всех механизмов тормозной системы автомобиля ЗИЛ-130, приобрел первоначальные навыки в разборке-сборке агрегатов тормозных систем, регулировке тормозных механизмов, тормозных кранов, а также регулировке свободного хода педали. Описал требования, необходимые для сохранности приборов автомобилей в технически исправном состоянии, продлении срока его службы, т.к. безотказная работа автомобиля в значительной степени зависит от своевременного и качественного выполнения технического обслуживания. Стал понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес. Анализировал рабочую ситуацию, осуществлял текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нес ответственность за результаты своей работы. Осуществлял поиск информации, необходимой для эффективного выполнения профессиональных задач. Использовал информационно-коммуникационные технологии. Работал в команде, эффективно общался с коллегами. . | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||