отчет по слесарной практике. отчет Слесарные работы. Отчет по слесарке Введение Слесарные работы, обработка преимущественно металлических заготовок и изделий, осуществляемая слесарносборочным инструментом вручную, с применением приспособлений и станочного оборудования.

Скачать 152.5 Kb. Скачать 152.5 Kb.

|

|

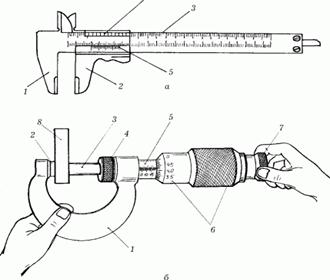

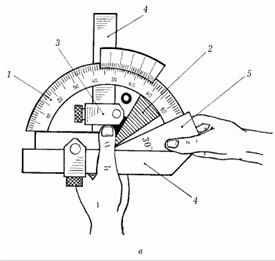

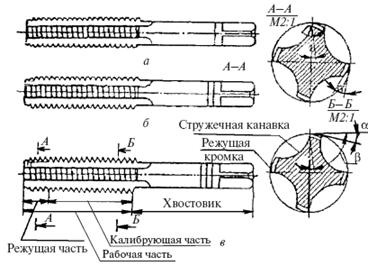

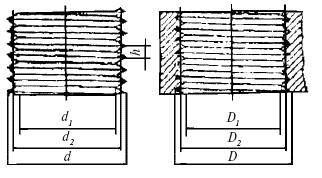

Отчет по слесарке Введение Слесарные работы, обработка преимущественно металлических заготовок и изделий, осуществляемая слесарно-сборочным инструментом вручную, с применением приспособлений и станочного оборудования. К слесарным работам относятся: разметка, рубка и резка, опиливание, нарезание резьбы, гибка и правка, притирка, сверление, зенкерование, развёртывание, клёпка, пайка и др. Слесарные работы выполняются главным образом при сборке машин на промышленных предприятиях, а также в процессе ремонта, сборки и регулировки машин и их узлов на ремонтных предприятиях, а иногда на месте работы машины. Искусство добывать и обрабатывать металл вручную известно с древних времен. Человек на заре своего развития был в полной зависимости от стихийных сил природы, но на протяжении долгих веков он постепенно освобождался 6т этой зависимости, подчиняя себе природу. Борясь за свое существование, первобытный человек на первых порах изготовлял и приспосабливал для себя различные орудия из дерева, камня, а затем из бронзы и железа. Сначала эти орудия напоминали собой органы человеческого тела, например, каменный молоток напоминал кулак, нож - формы когтей или зубов, грабли и лопата - форму кисти и пальцев руки. Люди научились добывать и обрабатывать металлы в давние времена. Из металла изготовлялись орудия труда, например, топоры, косы, серпы, средства защиты - щиты, мечи и другие предметы домашнего обихода - посуда для варки пищи (котлы, чашки, тазы), украшения и другие изделия. .1 Мерительный инструмент Измерительные инструменты (рисунок.1) обычно составляют предмет особой заботы слесаря, поскольку от того, в исправном ли состоянии они находятся, зависит результат работы зачастую не одного дня. Точность, которая требуется при слесарной сборке какого-нибудь механического узла, колеблется обычно в пределах от 0,1 до 0,005 мм. Точность измерения - это та ошибка, которая неизбежна при использовании в качестве измерителя того или иного инструмента. Поэтому ни один слесарь не станет, например, пользоваться измерительной линейкой для того, чтобы точно подогнать вал под втулку: линейка просто не дает необходимой точности, которая требуется при выполнении этой операции. Но даже если инструмент выбран правильно, абсолютно точного измерения получить все равно не удастся. Погрешность при измерении существует всегда, слесарь же должен стремиться свести ее к минимуму. Чем меньше погрешность, тем выше точность измерения.   Рисунок 1 Измерительные приборы: а - штангенциркуль:1 - измерительные губки; 2 - рамка с измерительными губками; 3 - штанга; 4 - нониус; 5 - стопорный винт; б - микрометр: 1 - полукруглая скоба; 2 - пятка; 3 - микрометрический винт; 4 - стопорный винт; 5 - втулка-стебель; 6 - барабан; 7 - трещотка; 8 - измеряемая деталь в - угломер: 1 - полудиск со шкалой; 2 - подвижный сектор с нониусом, 3 - стопорный винт; 4 - линейка; 5 - измеряемая деталь - угломер Самый простой способ уменьшения погрешности - провести измерение не один раз, а несколько, затем вычислить среднее арифметическое из результатов каждого замера. Как правило, увеличение погрешности чаще всего вызывается ошибками, которых вполне можно избежать. Самые распространенные ошибки, снижающие точность измерений, следующие: использование поврежденного измерительного инструмента; загрязненность рабочих поверхностей измерительного инструмента; неправильное положение нулевой отметки на шкале и нониусе; неправильная установка инструмента относительно детали; измерение нагретой или охлажденной детали; измерение нагретым или охлажденным инструментом; неумение пользоваться инструментом; неправильно выбранная база измерения. Линейные размеры металлических деталей и самого инструмента меняются очень ощутимо при нагревании или охлаждении металла, поэтому для измерений выбран следующий температурный стандарт - производить их следует при 20 °C. Измерительная линейка. Для линейных измерений не слишком высокой точности слесари применяют обычно металлическую измерительную линейку - стальную полированную полосу с нанесенными на нее отметками. Поскольку металлические детали чаще всего невелики, то и длина линейки не должна превышать 200-300 мм (в редких случаях можно использовать линейку длиной до 1000 мм). Цена деления равна 1 мм, соответственно и точность измерения также равна 1 мм. Такой точности в слесарных работах, как правило, недостаточно. Поэтому слесари пользуются другими, более точными инструментами. Штангенциркуль (рисунок 1,а). Он состоит из негнущейся металлической линейки (штанги), на которую нанесена измерительная шкала с ценой деления 0,5 мм. На передней части линейки расположены две измерительные губки; вдоль линейки перемещается металлическая рамка, снабженная двумя измерительными губками. Рамка обладает еще одной измерительной шкалой - нониусом, который имеет цену деления 0,02мм. Движение рамки по штанге можно застопорить с помощью специального винта. По основной шкале на штанге отсчитываются показания с точностью до миллиметров, по нониусу показания уточняются до десятых долей миллиметра. Более точные показания замеров может дать микрометр (рис. 1, б) - точность до сотых долей миллиметра. Те, кто впервые слышат название этого измерительного инструмента, часто допускают ошибку, считая, что с помощью микрометра можно измерять размеры с точностью до микронов. Прежде всего, такая точность при слесарных работах, особенно в условиях домашней мастерской, никогда не требуется. Во-вторых, микрон - это одна миллионная часть метра, а микрометр дает возможность измерять с точностью только до одной десятитысячной части метра. Основная часть микрометра - винт с очень точной резьбой, он называется микрометрическим винтом. Торец этого винта является измерительной поверхностью. Винт может выдвигаться и зажимать измеряемую деталь, которую следует помещать между пяткой полукруглой скобы и торцом микрометрического винта. На втулке-стебле проведена продольная линия, на которой сверху и снизу расположены две шкалы: одна указывает миллиметры, вторая - их половины. На конической части барабана, вращающегося вокруг втулки-стебля, нанесены 50 делений (нониус), служащих для отсчета сотых долей миллиметра. Отсчет размера снимается сначала по шкале на втулке-стебле, а затем по нониусу на коническом барабане. Так как излишний нажим винта на измеряемую деталь может привести к неточности измерения, для регулировки нажима микрометр имеет трещотку. Она соединена с винтом так, что при увеличении измерительного усилия выше нормы винт поворачивается с характерными щелчками. Стопорный винт фиксирует полученный размер. Для измерения углов деталей предназначен угломер (рисунок 1,в). Он представляет собой полудиск с измерительной шкалой, на котором закреплены линейка и передвижной сектор с нанесенным на нем нониусом. Передвижной сектор можно закреплять на полудиске стопорным винтом. К сектору прикреплены также угольник и съемная линейка. Для измерения угла детали ее нужно приложить одной гранью к съемной линейке угломера, а подвижную линейку сдвинуть таким образом, чтобы между гранями детали и сторонами обеих линеек образовался равномерный просвет. Затем нужно закрепить сектор с нониусом стопорным винтом и снять показания сначала по основной шкале, затем по нониусу. Для измерения величины зазора в слесарных работах используется щуп - набор тонких пластин, закрепленных в одной точке. Каждая из них имеет известную толщину. Собирая из пластин щуп определенной толщины, можно измерить величину зазора. При этом измерении следует осторожно обращаться с тонкими металлическими пластинами наборного щупа, поскольку они легко ломаются при незначительном усилии. В то же время пластины должны входить в зазор туго и на всю длину, это обеспечит точность измерения. Вот, пожалуй, и весь измерительный инструмент, который может понадобиться домашнему слесарю. А чтобы он служил как можно дольше и не приводил к неоправданным ошибкам при измерениях, необходимо позаботиться о правильном его хранении: штангенциркуль и угломер настоящий слесарь носит всегда в специальном кожаном футляре и оберегает их от ударов, не говоря уже о микрометре; щуп лучше всего хранить в жестком футляре. .2 Разметочные работы Чем серьезнее и ответственнее относится слесарь к своей работе, тем полнее у него набор разметочных инструментов и приспособлений. Металл не бумага и не дерево, по которым удобно рисовать карандашом, с его гладкой и твердой поверхности легко стираются как грифельные, так и меловые линии. Поэтому для нанесения рисок используются чертилки различного вида, разметочные циркули, штангенрейсмусы, кернеры. Чертилки изготовляются из инструментальной стали повышенной твердости марок У 10 и У 12. Это простейшие и наиболее распространенные инструменты, которые применяются для разметки. Прямая круглая чертилка - это стальной стержень диаметром 5-6 мм и длиной до 200 мм, один конец которого заточен под углом приблизительно 10°. Удобно пользоваться чертилкой со вставной иглой. Ее несложно изготовить из отвертки со сменным жалом. Вместо отвертки в рукоятку нужно вставить остро заточенный и закаленный стальной стержень. Еще один вид чертилок имеет заточенные под разными углами с обоих концов стальные стержни. Один из стержней согнут под углом 90°. При разметке заготовки, на которой нельзя оставлять риски, пользуются латунной чертилкой: конструкция ее такая же, как и стальной, а жало изготовлено из латуни, которая оставляет след, не делая риски. Чтобы чертилки было удобно держать в руке, среднюю их часть делают обычно утолщенной и покрывают накаткой. Разметочные линии на вертикальных поверхностях заготовок удобно наносить штангенрейсмусом. Кернер-центроискатель может применяться только для того, чтобы отыскать центр на торце цилиндрической детали, например, вала. Его нужно установить на торец детали и выровнять так, чтобы он принял вертикальное положение. Ударив по головке кернера молотком, можно получить отметку центра вала. Чтобы разметка была произведена точно, была хорошо видна и не стиралась, пользоваться нужно хорошо заточенным, исправным разметочным инструментом. Поэтому время от времени нужно затачивать чертилки, циркули и кернеры, которые тупятся чаще всего. Заточку нужно производить на шлифовальном абразивном круге, который должен быть в слесарной мастерской обязательно. Чертилку можно затачивать, определяя угол заточки на глазок: ее нужно расположить под небольшим углом к поверхности шлифовального круга и заточить на длину 12-15 мм. Острие кернера затачивается под углом 60-70°, угол нужно проконтролировать, измерив его транспортиром или сравнив с шаблоном. Для того чтобы наточить ножки циркуля, их нужно свести вместе и заточить с четырех сторон квадратом на длину 15-20 мм, стремясь к тому, чтобы оба острия сошлись в одну точку. Окончательную доводку ножек циркуля нужно сделать, заточив их поочередно на точильном бруске. Разметку нужно производить на разметочной плите. Если слесарные работы в домашней мастерской выполняются часто, то лучше всего иметь специальную разметочную плиту, изготовленную из серого чугуна. Ее нужно установить в наиболее светлом месте мастерской или смонтировать над ней источник искусственного освещения, причем желательно, чтобы свет падал на ее поверхность вертикально. Если конструкция крыши мастерской позволяет это сделать, то лучше всего устроить над местом установки разметочной плиты световой фонарь. Поверхность плиты следует прошлифовать и прошабрить. Боковые поверхности должны быть обработаны и составлять с плоскостью плиты 90°. Хорошо, если плита имеет в нижней части ребра жесткости - это предохранит ее от прогибания. 3 Сверлильные работы слесарный сверление резьба фрезерный Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента - сверла. Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы, зенкирование и развёртывания. Сверление применяется: для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепёжные болты, заклёпки, шпильки и т.д.; для получения отверстий под нарезание резьбы, развёртывания и зенкерование. Свёрла бывают различных видов и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками из твёрдых сплавов. Сверло имеет две режущих кромки. Для обработки металлов различной твёрдости, применяют свёрла с различным углом наклона винтовой канавки. Для сверления стали пользуются свёрлами с углом наклона канавки 18...30 градусов, для сверления лёгких и вязких металлов - 40...45 градусов, при обработки алюминия, дюралюминия и электрона - 45 градусов. Хвостовики у спиральных свёрл могут быть коническими и цилиндрическими. Конические хвостовики имеют свёрла диаметром 6...80мм. Эти хвостовики образуются конусом Морзе. Шейка сверла, соединяющая рабочую часть с хвостовиком, имеет меньший диаметр, чем диаметр рабочей части. Свёрла бывают оснащённые пластинками из твёрдых сплавов, с винтовыми, прямыми и косыми канавками, а также с отверстиями для подвода охлаждающей жидкости, твёрдосплавных монолитов, комбинированных, центровочных и перовых свёрл. Эти свёрла изготовляют из инструментальных углеродистых сталей У 10, У 12, У 10А и У 12А, а чаще - из быстрорежущей стали Р 6М 5. Заточка спиральных свёрл. Чтобы повысить стойкость режущего инструмента и получить чистую поверхность отверстия, при сверлении металлов и сплавов пользуются охлаждающей жидкостью. Просверливаемый Рекомендуемая охлаждающая материал жидкость, Сталь Мыльная эмульсия или смесь минерального и жирных масел, Чугун Мыльная эмульсия или обработка всухую, Медь Мыльная эмульсия или сурепное масло, Алюминий Мыльная эмульсия или обработка всухую, Дюралюминий Мыльная эмульсия, керосин с касторовым или сурепным маслом Силумин Мыльная эмульсия или смесь спирта со скипидаром Резина, эбонит, фибра Обработка всухую Заточку выполняют в защитных очках (если на станке нет прозрачного экрана). Угол заточки существенно влияет на режим резания, стойкость сверла и, следовательно, на производительность. Качество заточки свёрл проверяют специальными шаблонами с вырезами. Шаблон с тремя вырезами позволяет проверять длину режущей кромки, угол заточки, угол заострения, а также угол наклона поперечной кромки. Безопасность труда. При работе на сверлильном станке необходимо соблюдать следующие требования безопасности: правильно установить, надёжно закрепить заготовку на столе станка и не удерживать их руками в процессе обработки; не оставлять ключа в сверлильном станке после смены режущего инструмента; пуск станка производить только при твёрдой уверенности в безопасности работы; не браться за вращающийся режущий инструмент и шпиндель; не вынимать рукой сломанных режущих инструментов из отверстия, пользоваться для этого специальными приспособлениями; для удаления сверлильного патрона, сверла или переходной втулки из шпинделя пользоваться специальным ключом либо клином; не передавать и не принимать каких-либо предметов через работающий станок; не работать на станке в рукавицах; не опираться на станок во время его работы. .4 Нарезание резьбы Нарезание резьбы - это образование винтовой поверхности на наружной или внутренней цилиндрической или конической поверхностях детали. Нарезание винтовой поверхности на болтах, валиках и других наружных поверхностях деталей можно выполнять вручную или машинным способом. К ручным инструментам относятся: круглые разрезные и неразрезные плашки, а также четырех- и шестигранные пластинчатые плашки, клуппы для нарезания резьбы на трубах. Для крепления плашек используются плашкодержатели и клуппы. Круглая плашка используется также для машинного нарезания резьбы. Нарезание наружной резьбы машинным способом может производиться на токарных станках резьбовыми резцами, гребенками, резьбонарезными головками с радиальными, тангенциальными и круглыми гребенками, вихревыми головками, а также на сверлильных станках резьбонарезными головками, на фрезерных станках резьбонарезными фрезами и на резьбошлифовальных станках однониточными и многониточными кругами. Получение наружной резьбовой поверхности может быть обеспечено ее накатыванием плоскими плашками, круглыми роликами на резьбонакатных станках. Применение резьбонакатных головок с осевой подачей позволяет накатывать наружные резьбы на сверлильном и токарном оборудовании. Нарезание резьбы в отверстиях выполняют метчиками вручную и машинным способом. Различают цилиндрические и конические метчики. Ручные метчики бывают одинарные, двухкомплектные и трех-комплектные. Обычно используют комплект, состоящий из трех метчиков: чернового, обозначенного одной черточкой или цифрой 1; среднего, обозначенного двумя черточками или цифрой 2; и чистового, обозначенного тремя черточками или цифрой 3 (таблица 1, рисунок 3). Имеются специальные метчики: для плашек (плашечные метчики с длинной режущей частью), для гаек, для труб, для легких сплавов, а также с конической рабочей частью. Метчиками можно нарезать резьбу в сквозных и глухих отверстиях или калибровать маточными метчиками ранее нарезанную резьбу. На хвостовик ручного метчика, заканчивающийся квадратной головкой, надевается вороток с постоянным или регулируемым квадратным отверстием. В ряде случаев применяются комбинированные метчики, которыми можно производить сверление и нарезание резьбы.  Рисунок 3-Метчики ручные слесарные: а - черновой; б - средний; в - чистовой Машинные метчики применяются для нарезания внутренней резьбы на сверлильных и токарных станках всех типов. Ими можно нарезать резьбы за один или несколько проходов. За один проход нарезают резьбу с шагом до 3 мм, а за 2-3 прохода - резьбы с более крупным шагом, особо длинные резьбы, а также гладкие резьбы в труднообрабатываемых материалах независимо от шага. Элементы метчика: рабочая часть, состоящая из режущей и калибрующей частей, и хвостовик. На рабочей части нанесены спиральная нарезка и продольные канавки для удаления стружки. Режущие кромки получаются на пересечении спиральной нарезки и продольных канавок для удаления стружки. Хвостовая часть заканчивается квадратной головкой для установки в патрон. Метчики изготавливают из углеродистой инструментальной стали У 12 и У 12А, быстрорежущей стали Р 12 и Р 18, легированной стали Х 06, ХВ, ИХ. Винтовая поверхность - это поверхность, описываемая кривой-образующей, равномерно вращающейся вокруг оси и одновременно совершающей равномерное поступательное движение вдоль этой оси. Применительно к резьбовой поверхности образующей является треугольник (для метрических и дюймовых резьб), трапеция (для трапецеидальных резьб) и прямоугольник (для прямоугольных резьб, например, в ходовых винтах домкратов). Под шагом резьбы следует понимать поступательное перемещение средней точки образующей профиля, соответствующее одному ее полному обороту относительно оси резьбы. Шаг резьбы определяется расстоянием между осями двух идентичных точек следующих один за другим одноименных витков или расстоянием, на которое перемещается гайка по винту при выполнении одного полного оборота для однозаходной резьбы. Винтовую поверхность многозаходной резьбы можно рассматривать как несколько винтовых канавок, имеющих один номинальный диаметр (следовательно, и один номинальный шаг, который в многозаходной резьбе называется ходом t) и образованных на одной гладкой цилиндрической поверхности с равномерно расположенными по окружности заходами. Таким образом, ход резьбы t - это расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности, в направлении, параллельном оси резьбы. Ход резьбы - это относительное осевое перемещение винта или гайки за один оборот. Если резьба однозаходная, то ход резьбы t равен шагу резьбы Р. Если резьба многозаходная, то ход резьбы t равен произведению шага Р на число заходов n: = Pn. Резьбы бывают однозаходные и многозаходные, а также правые и левые. Резьба многозаходная, если на один ход нарезки попадает два или более профиля резьбы. В зависимости от конфигурации резьбы бывают метрические (нормальные и мелкие), дюймовые, трубные, трапецеидальные, симметричные и несимметричные, закругленные, прямоугольные. Они могут быть цилиндрические и конические. Угол профиля метрических резьб - 60°, дюймовых цилиндрических - 55°, дюймовых конических - 60°, трубной цилиндрической и конической - 55°, трапецеидальной - 30°. В зависимости от профиля резьбы делятся на треугольные, трапецеидальные симметричные и несимметричные, прямоугольные и закругленные. Раньше чаще применялись дюймовые резьбы, сейчас - метрические, реже - дюймовые. В резьбе различают номинальный диаметр резьбы, который чаще всего является наружным диаметром винтовой поверхности d, внутренний диаметр d1, средний диаметр d2 винта и внутренний диаметр отверстия гайки D1, диаметр резьбы гайки D, средний диаметр резьбы гайки D2 чаще всего равный d2 (рисунок 4).  Рисунок 4-Разрез и профиль резьбы: а - винт; б - гайки Токарные работы Токарная обработка - метод обработки резанием при изготовлении деталей, представляющих собой тело вращения (валы, пальцы, кольца, фланцы и т.п.) на металлорежущих станках токарной группы. Токарные работы применяют для обработки наружных, внутренних, цилиндрических, конических, фасонных, торцевых поверхностей, вытачивания пазов и канавок, отрезки заготовки, нарезания наружных и внутренних резьб. Разновидности токарных работ: обтачка - обработка наружных поверхностей; расточка - обработка внутренних поверхностей; подрезка - обработка плоских торцевых поверхностей; резка - разделение заготовки на части или отделение готовой детали от заготовки. Фрезерные работы Фрезерование цилиндрическими фрезами. Цилиндрические фрезы применяют для обработки плоскостей. Цилиндрические фрезы изготавливают цельными из быстрорежущей стали с мелкими и крупными зубьями. По направлению вращения фрезы делят на право- и леворежущие. Выбор типа и размера фрезы зависит от конкретных условий обработки. Фрезы с крупным зубом применяют для черновой и получистовой обработки плоскостей, фрезы с мелким зубом - для получистовой и чистовой обработки. Если требуется обработать плоскую поверхность, расположенную под углом к горизонтальной плоскости, то заготовку устанавливают на универсальной поворотной плите. Поворотные плиты позволяют обрабатывать плоскости с любым углом наклона в пределах от 0 до 90°. Фрезерование торцевыми фрезами. Торцевые фрезы предназначены для обработки плоскостей на вертикально- и горизонтально-фрезерных станках, в отличие от цилиндрических имеют зубья, распложенные на цилиндрической поверхности и на торце. Для черновой обработки выбирают торцовые насадные фрезы со вставленными ножами. При чистовой обработке следует применять торцовые насадные фрезы с мелкими зубьями. При чистовом фрезеровании стали и чугуна твердосплавными фрезами для получения поверхности с меньшей шероховатостью подачу на зуб уменьшают, а скорость резания соответственно повышают. Фрезерование пазов. Паз - выемка в детали, ограниченная плоскостями или фасонными поверхностями. Фрезерование пазов дисковыми фрезами. Различают дисковые фрезы цельные и со вставными зубьями. Основным типом дисковых фрез являются трехсторонние. Их применяют для обработки более глубоких пазов. Они обеспечивают более высокий параметр шероховатости боковых стенок паза. Тип и размер дисковой фрезы выбирают в зависимости от обрабатываемых поверхностей и материала заготовки. Для заданных условий обработки выбирают тип фрезы, материал режущей части, и число зубьев. Для фрезерования легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют фрезы с нормальным и крупным зубом. При обработке труднообрабатываемых материалов и фрезеровании с небольшой глубиной резания рекомендуется применять фрезы с нормальным и мелким зубом. При фрезеровании прямоугольных пазов ширина дисковой фрезы должна быть равна ширине фрезеруемого паза в том случае, когда биение торцовых зубьев равно нулю. Установка на глубину резания может осуществляться по разметке. Установку на глубину резания по линии разметки осуществляют пробными рабочими ходами. При этом следят затем, чтобы фреза срезала припуск только на половину углублений от кернера. Фрезерование пазов также может осуществляться концевыми фрезами. Термическая обработка материалов Термической обработкой называют процессы, связанные с нагревом и охлаждением, вызывающие изменения внутреннего строения сплава, и в связи с этим изменения физических, механических и других свойств. Термической обработке подвергают полуфабрикаты (заготовки, поковки, штамповки и т. п.) для улучшения структуры, снижения твердости, улучшения обрабатываемости, и окончательно изготовленные детали и инструмент для придания им требуемых свойств. В результате термической обработки свойства сплавов могут меняться в широких пределах Возможность значительного повышения механических свойств с помощью термической обработки по сравнению с исходным состоянием позволяет увеличить допускаемые напряжения, а также уменьшить размеры и вес детали. Основоположником теории термической обработки является выдающийся русский ученый Д.К. Чернов, который в середине XIX в., наблюдая изменение цвета каления стали при ее нагреве и охлаждении и регистрируя температуру "на глаз", обнаружил критические точки (точки Чернова). Основными видами термической обработки стали являются отжиг, нормализация, закалка и отпуск. Закалка - вид термической обработки материалов (металлы, их сплавы, стекло), заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т. е. полиморфного превращения, либо температуры, при которой в матрице растворяются фазы, существующие при низкой температуре), с последующим быстрым охлаждением. Отпуск - технологический процесс, заключающийся в термической обработке закалённого на мартенсит сплава или металла, при которой основными процессами являются распад мартенсита, а также полигонизация и рекристаллизация. Отпуск проводят с целью получения более высокой пластичности и снижения хрупкости материала при сохранении приемлемого уровня его прочности. Для этого изделие подвергается нагреву в печи до температуры от 150-260 °C до 370-650 °C с последующим медленным остыванием. Чаще всего охлаждение осуществляется в воде или масле, но существуют и другие способы охлаждения: в псевдокипящем слое твёрдого теплоносителя, струёй сжатого воздуха, водяным туманом, в жидкую полимерную закалочную среду. Отжиг. Отжигом называют операцию нагрева, выдержки при заданной температуре и охлаждения заготовок. Академик А.А. Бочвар дал определение двух родов отжига: отжиг первого рода - приведение структуры из неравновесного состояния в более равновесное (возврат или отдых, рекристаллизационный отжиг, или рекристаллизация, отжиг для снятия внутренних напряжений и диффузионный отжиг или гомогенизация); отжиг второго рода - изменение структуры сплава посредством перекристаллизации около критических точек с целью получения равновесных структур; к отжигу второго рода относятся полный, неполный и изотермический отжиги. Рассмотрим виды отжига применительно к стали. Возврат стали - нагрев до температуры 200-400 °С для уменьшения или снятия наклепа. При возврате наблюдается уменьшение искажений в кристаллических решетках у кристаллов и частичное восстановление физико-химических свойств. Рекристаллизационный отжиг (рекристаллизация) стали происходит при температуре 500-550 °С; отжиг для снятия внутренних напряжений - при температуре 600-700 °С. Эти виды отжига применяют для заготовок, обработанных давлением (прокаткой, волочением, ковкой, штамповкой). При рекристаллизационном отжиге деформированные вытянутые зерна становятся равноосными, в результате твердость снижается, а пластичность и ударная вязкость повышаются. Для полного снятия внутренних напряжений в стали нужна температура не менее 600 °С. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным; при ускоренном охлаждении вновь возникают внутренние напряжения. Диффузионный отжиг применяют в тех случаях, когда в стальных заготовках имеется внутрикристаллическая ликвация. Выравнивание состава в зернах аустенита достигается диффузией углерода и других компонентов наряду с самодиффузией железа. В результате сталь становится однородной по составу (гомогенной), поэтому диффузионный отжиг называется также гомогенизацией. При полном отжиге понижаются твердость и прочность стали. В результате полного отжига структура стали становится близкой к равновесной, что способствует лучшей обрабатываемости резанием и штамповкой. Полный отжиг используют также как окончательную операцию термической обработки заготовок Нормализация. При нормализации сталь после нагрева охлаждается не в печи, а на воздухе в цехе, что экономичнее. В результате нормализации сталь приобретает мелкозернистую и однородную структуру. Твердость и прочность стали после нормализации выше, чем после отжига. Структура низкоуглеродистой стали после нормализации ферритно-перлитная, но более дисперсная, чем после отжига, а у средне - и высокоуглеродистой сталей - сорбитная; нормализация может заменить для первой отжиг, а для вторых - закалку с высоким отпуском. Часто нормализацией улучшают структуру перед закалкой. 2. Шлифовальные и полировочные работы Шлифование - механическая или ручная операция по обработке твёрдого материала (металл, стекло, гранит, алмаз и др.) .Целью шлифования является получение поверхностей деталей с незначительной шероховатостью и очень точных размеров. Наиболее простым и распространенным шлифовальным станком является точило. Они широко применяются как в небольших мастерских, так и на крупных предприятиях. Точила бывают разных конструкций и мощности: одинарные и двойные, стационарные и настольные. Для шлифования используют также и ручные электрические шлифовальные машинки, реже - пневматические. Шлифовальные станки бывают круглошлифовальные, внутришлифовальные, плоскошлифовальные, бесцентровошлифовальные, заточные и специальные (резьбошлифовальные и зубошлифовальные, шлицешлифовальные и др.). В результате неправильного выбора глубины и подачи, небрежности в подводе шлифовального круга к детали (или, наоборот, детали к кругу) может произойти повреждение и даже разрыв шлифовального круга или детали, а также могут появиться прижоги, свидетельствующие о структурных изменениях в поверхности материала. При шлифовании обязательно применение охлаждения. В качестве охлаждающей жидкости применяют содовый раствор. При шлифовании необходимо правильно подобрать соответствующий шлифовальный круг, выполнить его балансировку и установить расчетную частоту вращения. Следует правильно закрепить шлифовальный круг и оградить его кожухом. Для шлифования деталей, которые держат в руках, используют упор, находящийся на расстоянии 2-3 мм перед шлифовальным кругом. При шлифовании необходимо пользоваться небьющимися очками. Шлифование нужно вести в соответствии с инструкцией по обслуживанию станка. Полирование представляет собой отделочную обработку, при которой происходит сглаживание поверхностных неровностей в основном в результате пластического их деформирования и (в меньшей мере) - срезания выступов микронеровностей. Полирование применяется для придания поверхности детали блеска. В результате полирования снижается шероховатость поверхности и достигается зеркальный блеск. Основное назначение полирования - это декоративная обработка поверхности, а также уменьшение коэффициента трения, повышение коррозионной стойкости и усталостной прочности. Полирование производится мягкими кругами (войлочными, фетровыми, матерчатыми), на которые наносится смесь абразивного порошка и смазки или полировочные пасты. Оксидирование - это получение на поверхности стальной детали или изделия тонкого слоя окисла голубого или темно-голубого цвета. Самый распространенный способ оксидирования при слесарных работах основан на покрытии хорошо очищенного от ржавчины предмета тонким слоем льняного масла и нагревании его в горне на раскаленном коксе. Чернение стальной детали производится в такой последовательности: полирование поверхности, обезжиривание венской известью, промывка, сушка, покрытие травящим раствором. После покрытия травящим раствором производится сушка детали при температуре 100°C в течение нескольких часов, после чего она подвергается действию пара и горячей воды. Затем производится очистка детали в мокром виде проволочной щеткой. Окраска - это покрытие поверхности слоем краски или лака с целью предупреждения коррозии и придания детали или изделию товарного вида. Окраска выполняется вручную кистью или механически (малярным пистолетом). Краски могут быть водяные, масляные, нитрокраски и синтетические эмали. Перед окраской предмет следует хорошо очистить, промыть теплым раствором щелочи, затем чистой водой и высушить. После этого металлическая поверхность грунтуется соответствующей грунтовкой или суриком. Поверхности больших предметов или детали машин, плоскости которых должны быть ровными и гладкими, перед окраской подлежат шпаклеванию. После высыхания шпаклевки поверхности шлифуются, затем грунтуются и окрашиваются. Материалы и пасты, применяемые при притирке, содержат (в числе других) вредные и отравляющие вещества. Поэтому при притирке и отделке поверхностей следует соблюдать общие меры предосторожности (по мере возможности не касаться их пальцами, мыть руки). Инструмент и станки должны быть технически исправны и использоваться в соответствии с инструкцией по эксплуатации. Краски должны храниться в несгораемых ящиках. При окраске, напылении и полировании следует предусматривать меры пожарной безопасности. Работнику необходимо надевать защитную одежду и респиратор. При выполнении этих операций в закрытых помещениях должна быть обеспечена интенсивная вентиляция. Заключение В ходе учебной мною были выполнение следующие работы: шлифовка деталей абризными шкурками различной зернистостью, полировка деталей пастой ГОИ, изготовление зажима на фрезерном станке, монтаж-демонтаж турбинного насоса, изготовление пробки. А также изучал аппаратурное оформление технологического процесса (Установка изомеризации Л-35-5 Газокаталитического производства ОАО "Уфанефтехим"). Данные виды работ, помогли мне понять суть получаемой мною профессии и подтвердили ее необходимость. Источник: https://www.bibliofond.ru/view.aspx?id=794052 © Библиофонд |