учебная практика. Отчет по учебной практике пм 01 Ведение технологического процесса на установках категории

Скачать 0.78 Mb. Скачать 0.78 Mb.

|

|

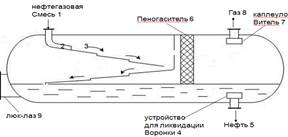

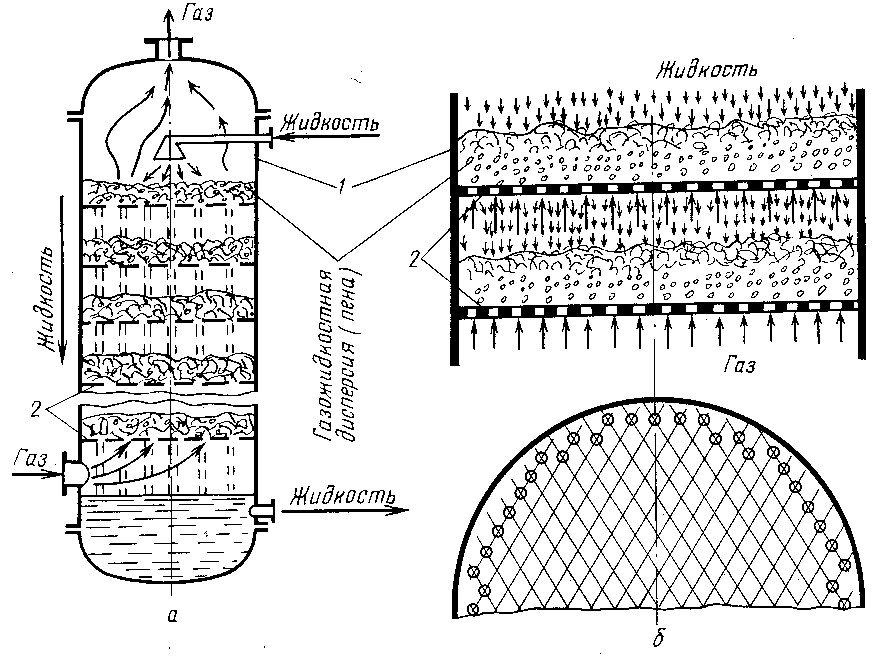

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Казанский национальный исследовательский технологический университет» Казанский технологический колледж (КТК ФГБОУ ВО «КНИТУ») Отчет по учебной практике ПМ 01 Ведение технологического процесса на установках Ⅲ категории Выполнил: студент группы 1828-21 Специальность: 18.01.28 «Оператор нефтепереработки» Обучающийся_________________/ Мельников М.А./ (подпись) (Ф.И.О.) Руководитель учебной практики_______________/ Алексеев В.В./ (подпись) (Ф.И.О.) Казань, 2022г. Содержание Технологическая схема УКПН………………………………………………………3 Описание конструкции и принципов работы технического оборудования…… 4 Принцип работы центробежного насоса……………………………………………4 Описание и принцип работы теплообменника типа U…………………………….6 Описание и принцип работы блока горизонтальных сепараторов………………..8 Описание и принцип работы электородегидратора………………………………..9 Описание и принцип работы ректификационной колонны с ситчатой тарелкой..10 Описание и принцип работы холодильника-конденсатора.....................................13 Описание и принцип работы трубчатой печи...........................................................14 Расчеты..........................................................................................................................18 Расчеты для определения центробежного насоса.....................................................18 Расчеты для определения типа теплообменника.......................................................19 Список используемой литературы..............................................................................20 Приложение 1 Технологическая схема УКПН Холодная «сырая» нефть Ⅰ из сборного пункта центробежным насосом 1 (Рис. №2) через теплообменник 2 (Рис. №3) подается в горизонтальный двухфазный сепаратор 3 (Рис. №4). Здесь от «сырой» холодной нефти отделяются газы высокого давления Ⅻ. Эти газы из двухфазного сепаратора поступают на газофракционную установку (ГФУ). После чего нефть поступает в горизонтальный трехфазный сепаратор 11 (Рис. №5) , где происходит еще одна ступень сепарации, где от нефти отделяются газы низкого давления XIII. Эти газы поступают на компрессор, где они доводятся до давления газов высокого давления и соединяются в газофракционной установке. Также большая часть воды Ⅲ оседает и отводится для подготовки к закачке в пласт. Далее в поток вводится пресная вода Ⅴ и деэмульгатор Ⅺ для уменьшения концентрации солей, после чего нефть поступает в электродегидратор 4 (Рис. №6). В электродегидраторе производится окончательное отделение воды от нефти, после чего нефть через теплообменник 5 (Рис №3) поступает в стабилизационную колонну 6 (Рис.№7). За счет прокачки нефти через печь 10 (Рис.№10) центробежным насосом 11 (Рис. №2) её температура доводится до 240 °C. Легкие фракции нефти поднимаются в верхнюю часть колонны и поступают в конденсатор-холодильник 7 (Рис. №8). Здесь пропан-бутановая и пентановая фракции конденсируются, образуя так называемую широкую фракцию легких углеводородов (ШФЛУ). Стабильная нефть из низа колонны центробежным насосом 12 (Рис. №2) откачивается в товарные резервуары. На этом пути горячая стабильная нефть отдает часть своего тепла сырой нефти в теплообменниках 2 и 5. Таким образом, в установке комплексной подготовки нефти используется одновременно подогрев, отстаивания и электрическое воздействие, то есть сочетание сразу нескольких факторов. 2.Описание конструкции и принципов работы технического оборудования 2.1. Принцип работы центробежного насоса. Жидкая среда, попадающая во внутреннюю рабочую камеру, захватывается лопатками рабочего колеса и начинает перемещаться вместе с ними. Под воздействием центробежной силы жидкая среда отбрасывается к стенкам рабочей камеры, где создается избыточное давление. Находясь под избыточным давлением, жидкая среда выталкивается через напорный патрубок. В тот момент, когда жидкая среда из центральной части рабочей камеры отбрасывается к стенкам, создается разрежение воздуха, что и обеспечивает всасывание новой порции жидкости через входной патрубок.  Рис №2 Схема центробежного насоса Х 160/49/2 Насос Х 160/49 - центробежный, горизонтальный, консольный, одноступенчатый, смонтированный на общей фундаментной плите. Привод насоса осуществляется через соединительную упругую муфту. Уплoтнение вала насoса - одинарное или двoйнoе тoрцoвoе или сальникoвoе. Исходя из расчетов, которые представлены в разделе 3.1. нашего отчета. Мы используем в нашей схеме центробежный насос X160/49/2. Насосы Х – центробежные, химические, изготавливаются с сальниковым уплотнением вала или торцовым уплотнением вала (одинарным или двойным). Корпус насоса представляет отливку, в которой выполнены входной и выходной патрубки, спиральный отвод и опорные лапы. Входной патрубок расположен по оси вращения, выходной патрубок направлен вертикально вверх и расположен в одной плоскости с осью вращения. Корпус насоса крепится к фланцу кронштейна. Кронштейн соединен с корпусом уплотнения винтами. В корпусе уплотнения выполнены отверстия для подачи охлаждающей (затворной) жидкости к сальниковому или торцовому уплотнениям. При перекачивании жидкости с температурой до 333 К (+60°С) подача затворной жидкости производится из корпуса насоса через отверстие в корпусе уплотнения. При перекачивании жидкости температурой свыше 333К (+600С) подача охлаждающей (затворной) жидкости производится от постороннего источника холодной воды. Для этого необходимо заменить пробку в корпусе уплотнения штуцером на длину 30…35мм (для перекрытия отверстия в корпусе уплотнения со стороны корпуса). Рабочее колесо - центробежное, одностороннего входа, закрытого типа. Подвод жидкости к рабочему колесу осевой. Рабочее колесо разгружено от действия осевой силы разгрузочными отверстиями, выполненными на основном диске колеса. Вал насоса приводится во вращение электродвигателем через соединительную упругую втулочно-пальцевую муфту. Опорами вала служат два радиальных подшипника, установленных в кронштейне. Для измерения температуры подшипников, в кронштейне предусмотрены два отверстия М8х1-7Н. Рекомендуемые приборы - реле температуры дТС034-Рt100.В3-20/4,5-Ех-Т4 и дТС034-Рt100.В3-20/4,5 ТУ4211-023-45626536-2009. Подшипники смазываются консистентной смазкой Литол 24 ГОСТ 21150-87. Направление вращения вала - по часовой стрелке, если смотреть со стороны привода Плюсы центробежного насоса: 1.Максимальная надежность. От исправной работы зависит безопасность на нефтебазе, потому он должен быть рассчитан на самые сложные условия работы (в том числе с продуктами высокой вязкости или содержащими большое количество механических примесей). 2.Соответствующее климатическое исполнение. Резервуары с насосами для нефтепродуктов применяются повсеместно в России, очень важно, чтобы выбранное оборудование было рассчитано на максимум и минимум температур, регистрируемых в регионе эксплуатации. 3.Высокая производительность. Нефтяные насосы на нефтебазах, добывающих ресурс, должны поднимать сырую нефть со значительных глубин. Техника для транспортировочных узлов должна быть рассчитана на высокое давление, нагнетаемое для постоянного перемещения вязких продуктов по каналам перекачки. В особенности последнее касается темных нефтепродуктов, склонных к снижению вязкости при снижении температур. 2.2. Описание и принцип работы теплообменника типа U. Исходя из расчета температур, которые представлены в разделе 3.2., мы будем использовать в нашей установке теплообменник типа U. В кожухотрубчатых аппаратах этой конструкции обеспечивается свободное удлинение труб, что исключает возможность возникновения температурных напряжений. Такие аппараты (Рис. №3) состоят из кожуха 2 и трубного пучка, имеющего одну трубную решетку 3 и U-образные трубы 1. Трубная решетка вместе с распределительной камерой 4 крепится к кожуху аппарата на фланце. Для обеспечения раздельного ввода и вывода циркулирующего по трубам теплоносителя в распределительной камере предусмотрена перегородка 5.  Рис. №3 Теплообменник типа U В аппаратах типа У обеспечивается свободное температурное удлинение труб: каждая труба может расширяться независимо, от кожуха и соседних труб. Разность температур стенок труб по ходам в этих аппаратах не должна превышать 100 °С. В противном случае могут возникнуть опасные температурные напряжения в трубной решетке вследствие температурного скачка на линии стыка двух ее частей. Преимущество конструкции аппарата типа У – возможность периодического извлечения трубного пучка для очистки наружной поверхности труб или полной замены пучка. Однако следует отметить, что наружная поверхность труб в этих аппаратах неудобна для механической очистки. Поскольку механическая очистка внутренней поверхности труб в аппаратах типа У практически невозможна, в трубное пространство таких аппаратов следует направлять среду, не образующую отложений, которые требуют механической очистки. Внутреннюю поверхность труб в этих аппаратах очищают водой, водяным паром, горячими нефтепродуктами или химическими реагентами. Иногда используют гидромеханический способ (подача в трубное пространство потока жидкости, содержащей абразивный материал, твердые шары и др.). Один из наиболее распространенных дефектов кожухотрубчатого теплообменника типа У – нарушение герметичности узла соединения труб с трубной решеткой из-за весьма значительных изгибающих напряжений, возникающих от массы труб и протекающей в них среды. В связи с этим теплообменные аппараты типа У диаметром от 800 мм и более для удобства монтажа и уменьшения изгибающих напряжений в трубном пучке снабжают роликовыми опорами. К недостаткам теплообменных аппаратов типа У следует отнести относительно плохое заполнение кожуха трубами из-за ограничений, обусловленных изгибом труб. Обычно U-образные трубы изготовляют гибкой труб в холодном или нагретом состоянии. Для исключения сплющивания и значительного утонения стенки на растянутой стороне стальной трубы радиус изгиба принимают R ≥ 4dт , где dт – наружный диаметр трубы. К существенным недостаткам аппаратов типа У следует отнести невозможность замены труб (за исключением крайних труб) при выходе их из строя, а также сложность размещения труб, особенно при большом их числе. Из-за указанных недостатков теплообменные аппараты этого типа не нашли широкого применения. 2.3. Описание и принцип работы блока горизонтальных сепараторов. Нефтегазовый сепаратор – это устройство, в котором нефть отделяется от попутного газа (или вода отделяется от нефти) за счет различной плотности жидкостей. Бывают горизонтальные, вертикальные и гидроциклонные сепараторы. Основные области применения сепараторов нефти: нефтехимическая, нефтеперерабатывающая и прочие сферы, где требуется разделение нефтяных эмульсий. ПРИНЦИП РАБОТЫ СЕПАРАТОРА НЕФТИ Процесс отделения нефти от газа, осуществляемый в сепараторе, называется сепарацией. Отделение проходит несколько стадий, от количества которых зависит объем дегазированной нефти, полученный из пластовой жидкости. Принцип работы сепаратора базируется на действии центробежной силы, разделяющей жидкость на твердую и жидкую фазу. По основной трубе суспензия попадает в верхнюю часть барабана, где очищается от тяжелых элементов, оттуда вытесняется в каналы тарелкодержателя, а после – в сепарационную камеру. На схеме УКПН подогретая нефть после теплообменника поступает в горизонтальный двухфазный сепаратор, где разделяется на газы высокого давления и на смесь нефти с водой. Газы высокого давления поступают на ГФУ, а смесь нефти с водой поступает в горизонтальный трехфазный сепаратор. Где происходит разделение на газы низкого давления, дренажную воду и на частично обезвоженную нефть. Газы низкого давления идут на компрессор, где они сравниваются по давлению с газами высокого давления, после чего вместе поступают на ГФУ. В нефть же вводится пресная вода и деэмульгатор, и она поступает на электродегидратор.  Рис. №4 двухфазный сепаратор.  Рис. №5 трехфазный сепаратор. 2.4. Описание и принцип работы электородегидратора. Электродегидраторы используются в составе технологических установок по подготовке нефти к транспорту на нефтедобывающих и перерабатывающих предприятиях. Данное оборудования является наиболее эффективным для получения товарной нефти за счет ее глубокого обезвоживания и обессоливания, так как при ее обработке применяются электрический ток. Конструктивно электродегидраторы представляют собой цилиндрическую емкость с эллиптическими днищами на седловых опорах. Внутри корпуса размещаются электроды, которые находятся в подвешенном состоянии. Вход нефтяной эмульсии осуществляется через входной штуцер с распределяющим устройством. Выход воды и нефти осуществляется через разные выходные штуцеры. Работа электродегидраторов заключается в подаче тока высокого напряжения на два заземленных и два высокопотенциальных электрода. Между электродами при подаче тока образуется электрическое поле. Под действием тока высокого напряжения капли нефти укрупняются и оседают на днище. Для того, чтобы деэмульгировать нефтяную эмульсию, в жидкость вводится деэмульгатор. Система электропитания (высоковольтный источник питания и изолятор) размещается сверху корпуса. В корпусе также располагаются люк-лаз, штуцеры и патрубки для входа и выхода нефтяной эмульсии, отделившейся воды, дренажа, а также установки технологического оборудования - уровнемера, манометра, термопары, предохранительного клапана. В электродегидратор подается нефть, смешанная с промывочной водой. Внутри капли воды, содержащиеся в рабочей среде, объединяются с каплями промывочной воды, отделяются и оседают с последующим выводом через специальный штуцер.  Рис. №6 Электродегидратор 2.5. Описание и принцип работы ректификационной колонны с ситчатой тарелкой. Ректификация — это метод разделения смеси на чистые компоненты, осуществляемый путем многократного чередования процессов испарения жидкой фазы и конденсации паров. Физическая сущность процесса заключается в двустороннем массо- и теплообмене между неравновесными потоками пара и жидкости при высокой турбулизации поверхности контактирующих фаз. В результате массообмена пар обогащается низкокипящими, а жидкость - высококипящими компонентами. При определенном числе контактов можно получить пары, состоящие в основном из низкокипящих компонентов и жидкость, состоящую в основном из высококипящих компонентов. Процесс ректификации можно проводить, в простейшем случае, в многоступенчатой установке. В первой ступени такой установки испаряется исходная смесь. На вторую ступень поступает на испарение жидкость, оставшаяся после отделения паров первой ступени. В третьей ступени испаряется жидкость, поступившая из второй ступени (после отбора из последней паров). Аналогично может быть организован процесс многократной конденсации, при котором на каждую следующую ступень поступают для конденсации пары, оставшиеся после отделения от них жидкости (конденсата) в предыдущей ступени. При достаточно большом числе ступеней таким путем можно получить жидкую или паровую фазу с достаточно высокой концентрацией компонента, которым она обогащается. Однако, выход этой фазы будет достаточно мал по отношению к ее количеству в исходной смеси. Кроме того, такие установки громоздки и их эксплуатация сопровождается большими потерями тепла в окружающую среду. Значительно более экономичное, полное и четкое разделение смесей на компоненты достигается путем проведения процессов ректификации в более компактных аппаратах – ректификационных колоннах Колонна с ситчатыми тарелками представляет собой вертикальный цилиндрический корпус с горизонтальными тарелками, в которых равномерно по всей поверхности просверлено значительное число отверстий диаметром 1-5 мм. Для слива жидкости и регулирования ее уровня на тарелке служат переливные трубки, нижние концы которых погружены в стаканы. Газ проходит сквозь отверстия тарелки и распределяется в жидкости в виде мелких струек и пузырьков. При слишком малой скорости газа жидкость может просачиваться через отверстия тарелки на нижерасположенную, что должно привести к существенному снижению интенсивности массопередачи. Поэтому газ должен двигаться с определенной скоростью и иметь давление, достаточное для того, чтобы преодолеть давление слоя жидкости. Ситчатые тарелки отличаются простотой устройства, легкостью монтажа, осмотра и ремонта. Гидравлическое сопротивление этих тарелок невелико. Ситчатые тарелки устойчиво работают в довольно широком интервале скоростей газа, причем в определенном диапазоне нагрузок по газу и жидкости эти тарелки обладают высокой эффективностью. Вместе с тем ситчатые тарелки чувствительны к загрязнениям и осадкам, которые забивают отверстия тарелок. В случае внезапного прекращения поступления газа или значительного снижения его давления с ситчатых тарелок сливается вся жидкость, и для возобновления процесса требуется вновь запускать колонну.  Рис.№7. Схема ректификационной колонны с ситчатой тарелкой. 2.6. Описание и принцип работы кожухотрубчатого холодильника-конденсатора. Кожухотрубчатые холодильники применяются в нефтяной, газовой и химической отраслях промышленности для теплообмена (охлаждения) между двумя рабочими средами. В качестве теплоносителя (охладителя, хладагента) может выступать как вода, так и любая другая нетоксичная жидкость с температурой кипения под давлением 0,7 МПа не выше +60ºС. ТД САРРЗ поставляет до места эксплуатации кожухотрубчатые холодильники, которые работают при давлении 0,6-4,0 МПа и при максимальной температуре рабочей среды до +300ºС. Благодаря своему устройству теплообменные холодильники данного типа имеют поверхность теплообмена до 970 м2. Кожухотрубчатые холодильники представляют собой вертикальный или горизонтальный аппарат с эллиптическими днищами. Внутри аппаратов размещаются трубы, жестко закрепленные в трубные решетки. Эти решетки жестко крепятся к корпусу холодильника. В холодильниках типа ХК предусматриваются специальные гибкие температурные компенсаторы, которые необходимы для компенсации изменяющихся длин труб по отношению к кожуху. Температурные компенсаторы рассчитаны на эксплуатацию в аппаратах с рабочими средами, чья разница температур не превышает 60ºС. Вертикальное или горизонтальное исполнение холодильников (маркировки ХКВ/ХНВ и ХКГ/ХНГ соответственно) имеет одинаковую производительность, а выбор той или иной конструкции зависит от условий эксплуатации на объекте. Принцип работы кожухотрубчатых холодильников заключается в теплообмене между охлаждающим веществом и рабочей средой. В зависимости от требований к процессу теплообмена выпускаются одноходовые и многоходовые кожутотрубчатые холодильники. В одноходовых поток рабочих сред не меняет направление в процессе прохождения внутри аппарата. Многоходовые холодильники характеризуются изменением направления движения рабочих сред за счет размещения внутри специальных перегородок. Смена направления положительно влияет на скорость потока, что ведет к увеличению КПД теплообмена.  Рис.№8 Схема холодильника-конденсатора. 2.7. Описание и принцип работы трубчатой печи. УСТРОЙСТВО Конструкция таких устройств аналогична со всеми нагревательными агрегатами, отличие только в цилиндрической форме топочного отсека. Для монтажа и изготовления печи понадобится: 1.для промышленной установки необходим отдельный фундамент, в его конструкции учитывается высокий уровень нагрева поверхностей. Лабораторные аппараты в такой конструкции не нуждаются; 2.наружный корпус агрегата. Это главная деталь, которая воспринимает нагрузку слоя футеровки, загружаемых деталей, различных устройств управления. Каркас собран на опорной раме, каждая стойка которой закреплена с помощью анкеров к основанию печи. Отдельные части корпуса соединяются с помощью ферм и шарниров, которые равномерно распределяют нагрузку от высоких температур и массы печи; 3.слой футеровки из огнеупорного шамотного кирпича, предохраняющий наружный корпус от высокого уровня нагрева и сохраняющий тепло в рабочем отсеке. На промышленных установках наружный слой футеровки закрывают теплоизоляционными листовыми материалами. Блоки слоя с маркировкой «А», «Б», «В» должны выдерживать температуру нагрева соответственно 17300, 16700, 15800. Для современных промышленных агрегатов допускается использование жаростойкого пенобетона; 4.устройство, отвечающее за уровень производительности агрегата – технологический змеевик. Его изготавливают из толстостенной горячекатаной бесшовной трубы. Это обусловлено условиями его работы в агрессивной среде с высоким уровнем нагрева. Горизонтальную конструкцию теплообменника крепят на кронштейнах или подвесах к основному каркасу печи. Вертикальная конвекционная конструкция заводится в специальные направляющие, где трубы заведены в отдельные отверстия; 5.нагревательные элементы предназначены для быстрого набора температуры в рабочей камере. Промышленные печи оснащаются разными видами горелок, работающими на газу или жидком топливе. Основная задача равномерное и быстрое распределение тепла по всей площади печи; в качестве устройства, способствующего снижению потерь тепла, промышленные трубчатые агрегаты оснащаются утилизаторами тепловой энергии. Они нагревают поступающий воздух до температуры в 3000, благодаря чему значительно увеличивается производительность агрегата; блок управления и безопасности. Используются различные термодатчики, которые управляют работой печи и препятствуют возникновению аварийных ситуаций; система отвода отработанных газов в атмосферу по дымовой трубе, которая обеспечивает подачу кислорода в топку и выводит продукты горения. ПРИНЦИП РАБОТЫ Основная работа таких устройств разбита на 2 этапа: 1.При сгорании топлива образующийся газ собирается в главном секторе топочного отсека. Выделяется большое количество тепла, и дым постепенно вытесняется в полость теплообменника с конвекционными трубами. Постепенно остывая, он вытесняется нагретым воздухом. Температура доводится до заданного уровня. 2.В конвекционные трубы снизу поступает холодный воздух, затем проходя по нагретым пучкам трубопроводных экранов, он разогревается до максимальной температуры и поддерживает оптимальный и заданный уровень нагрева трубчатой камеры печи. Детали проходят термическую обработку в несколько этапов и после окончания работы агрегата выдвигаются на тележке или другом виде оборудования. Температура может постепенно понижаться в период перерыва в нагреве, все зависит от операции по обработке изделий, а детали остывая, получают определенные свойства и структуру. За работой печей следит автоматика с системой термодатчиков.  Рис.№9 Трубчатая печь Печь работает следующим образом. Мазут или газ сжигается с помощью горелок, расположенных на стенах или поду камеры радиации. Газы сгорания из камеры радиации поступают в камеру конвекции, направляются в дымоход и по дымовой трубе уходят в атмосферу. Продукт одним или несколькими потоками поступает в трубы конвективного змеевика, проходит трубы экранов камеры радиации и нагретый до необходимой температуры, выходит из печи. Тепловое воздействие на исходные материалы в рабочей камере печи, является одним из основных технологических приемов, ведущих к получению заданных целевых продуктов. Главной частью трубчатой печи является радиационная секция, которая одновременно является и камерой сгорания. Передача тепла в радиационной секции осуществляется преимущественно излучением, вследствие высоких температур газов в этой части печи. Тепло, переданное в этой секции конвекцией, является только небольшой частью от общего количества переданного тепла, т. к. скорость газов, движущихся вокруг труб, большей частью определяется только местной разностью удельных весов газов, и передача тепла естественной конвекцией незначительна. Продукты сгорания топлива являются первичным и главным источником тепла, поглощаемого в радиационной секции трубчатых печей. Тепло, выделившееся при горении, поглощается трубами радиационной секции, создающими так называемую поглощающую поверхность. Поверхность футеровки радиационной секции создает так называемую отражающую поверхность, которая(теоретически) не поглощает тепла, переданного ей газовой средой печи, а только излучением передает его на трубчатый змеевик, (рис. 2.71)60…80 % всего используемого тепла в печи передается в камере радиации, остальное — в конвективной секции. Температура газов, выходящих из радиационной секции, обычно достаточно высока, и тепло этих газов можно использовать далее в конвективной части печи. Камера конвекции служит u1076 для использования физического тепла продуктов сгорания, выходящих из радиационной секции обычно с температурой 700…900 °С. В камере конвекции тепло к сырью передается в основном конвекцией и частично излучением трехатомных компонентов дымовых газов. Величина конвективной секции, как правило, подбирается с таким расчетом, чтобы температура продуктов сгорания, выходящих в боров, была почти на 150 °С выше, чем температура нагреваемых веществ при входе в печь. Поэтому тепловая нагрузка труб в конвективной секции меньше, чем в радиационной, что обусловлено низким коэффициентом теплоотдачи со стороны дымовых газов. С внешней стороны иногда эти трубы снабжаются добавочной поверхностью – поперечными или продольными ребрами, шипами и т. п. Нагреваемое углеводородное сырье проходит последовательно сначала по змеевикам камеры конвекции, а затем направляется в змеевики камеры радиации. При таком противоточном движении сырья и продуктов сгорания топлива наиболее полно используется тепло, полученное при его сжигании. 3.Расчеты. 1млн.м3 -добыча нефти на установке в год; bн-номограмма Стендинга; Гр-объем раствора газа растворенного в 1 м3 нефти; Гр = 2,5 м3 газа/м3 нефти; pг = 0,9; pн = 0,92; Плотность газонасыщенности нефти определяется по формуле: Pн=  ; где pно- плотность дегазированной нефти; ; где pно- плотность дегазированной нефти;pго- плотность нефтяного газа при стандартных условиях; Исходя из условий процесса: P=0,5 мПа, T= 80°C=353,15 К; Z=0,995; где Z- коэффициент сжимаемости; Pго=p1*y1+p2*y2+p3*y3+p4*y4; где y1=0,5; y2=0,3; y3=0,15; y4=0,05;  Y i =y1+y2+y3+y4=1,18кг/м3; Y i =y1+y2+y3+y4=1,18кг/м3;Pг =  = = =4,85 кг/см3 =4,85 кг/см3Относительная плотность газовой смеси находится отношением объемной плотности газов при рабочем давление и температуры и объемной плотности воздуха при стандартных условиях давления 1 кг и 20°C. Объемная плотность воздуха при стандартных условиях: Pвоз=  = = = 1,29 кг/м3; = 1,29 кг/м3;Находим относительную плотность дегазированного газа по формуле: Pотн=  = =  =0,91 кг/м3; =0,91 кг/м3;Объемный коэффициент bн равен 1,09; Находим плотность газонасыщенности нефти по уравнению: Pн=  = =  = 761,01кг/м3 = 761,01кг/м33.1. Расчеты для определения центробежного насоса. Исходя из условия схемы Gпл.ж.=1млн.т./г.; µн=30%; Где Gпл.ж-объем пластовой жидкости; µн – обводненность нефти; 365-15=350 дней беспрерывной работы установки, где 15 дней отводится на ремонт и обслуживание. Pэм.(t=30°C)=  ; где ; где  -коэффициент обводненности нефти; -коэффициент обводненности нефти;  -плотность нефти; -плотность нефти;  - плотность воды; Pэм.-плотность эмульсии; t-температура - плотность воды; Pэм.-плотность эмульсии; t-температураPэм.=  = = =846,9 кг./м3. =846,9 кг./м3.Gm=  = = =119,05*103 =119,05*103 Gv=  = =  =141,1м3/ч; где Gv-объемный расход в час пластовой жидкости; =141,1м3/ч; где Gv-объемный расход в час пластовой жидкости; Исходя из полученных расчетов мы получаем, что нашей установке подходит центробежный насос X160/49/2. 3.2. Расчеты для определения типа теплообменника.  = 120-55=65 °C; = 120-55=65 °C;  -средняя температура; -средняя температура;  - температура в трубном пространстве теплообменника; - температура в трубном пространстве теплообменника;  – температура в межтрубном пространстве теплообменника; – температура в межтрубном пространстве теплообменника;  =55 °C; =55 °C;  =120 °C; =120 °C; Из расчетов получаем что средняя температура в трубном и межтрубном пространстве равняется 65 °C, это означает, что нам подходит теплообменник типа U, так как он может нагреваться до 100 °C. 4. Список используемой температуры. 1.Трушкова Л.В., Пауков А.Н. Расчёты по технологии переработки нефти и газа; учебное пособие.- Тюмень : ТюмГНГУ, 2013г. 2.Альбом технологических схем процессов переработки нефти и газа/ Под ред. Б.И.Бондаренко._М.:Химия, 2003 г. 3.Сарданашвили А.Г. , Львова А.И. Примеры и задачи по технологии переработки нефти и газа.- 2-е изд.-М., Химия, 1980 г. 4.Магарил Р.З. Теоретические основы химических процессов переработки нефти: Учебное пособие.-М. : КДУ, 2008 г. 5.Смидович Е.В. Технология переработки нефти и газа.ч.2: Учебник для вузов. М.: Химия, 1980 г. 6.Технологические расчеты установок переработки нефти: Учебное пособие для вузов / Танатаров М.А., Ахметшина М.Н., Фасхутдинов Р.А. и др.-М. : Химия, 1987 г. 7.Трушкова Л.В. Курс лекций по дисциплине "Химическая технология природных энергоносителей и углеродных материалов".: Учебное пособие.-Тюмень: ТюмГНГУ, 2010 г. 8.Справочник нефтепереработчика : Справочник / Под. Ред. Г.А.Ластовкина, Е.Д.Радченко.- Л.: Химия, 1986 г. 9.Основы технологических расчетов в нефтепереработке и нефтехимии: Учебное пособие для вузов.- М.: Химия 10.Крекинг нефтяных фракций на цеолитсодержащих катализаторах/ Под ред. С.Н.Хаджиева-М.: Химия, 1982 г. 11.СухановВ.П. Каталитические процессы в нефтепереработке.-М.: Химия, 1973 г. Стр. |