Практика (1). Отчет по учебной практике пм 01. Введение технологического процесса производства черных металлов (чугуна, стали и ферросплавов) пм 03. Участие в эксериментальных и исследовательских работах

Скачать 1.67 Mb. Скачать 1.67 Mb.

|

|

Министерство образования и молодежной политики Свердловской области Государственное бюджетное профессиональное образовательное учреждение Свердловской области «Серовский металлургический техникум»  УТВЕРЖДАЮ Зав.отделением производсвенноо обучения _______ Т. В. Борозденкова «___» ____________ 2021 г. ОТЧЕТ ПО УЧЕБНОЙ ПРАКТИКЕ ПМ 01. ВВЕДЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА ЧЕРНЫХ МЕТАЛЛОВ (ЧУГУНА, СТАЛИ И ФЕРРОСПЛАВОВ) ПМ 03. УЧАСТИЕ В ЭКСЕРИМЕНТАЛЬНЫХ И ИССЛЕДОВАТЕЛЬСКИХ РАБОТАХ ОП.22.02.01.ЗО.23.05.ПЗ Выполнил студент группы 3 МЧМ з/о ___________/ Ибрагимова А. . Организация ПАО «Надеждинский металлургический завод» Руководитель ___________/ Ельсуков А.А. Оценка ____________ 2023  Содержание Содержание

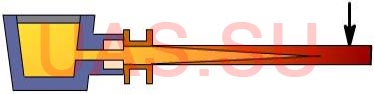

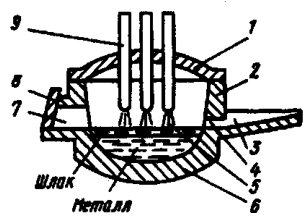

Введение ВведениеМеталлургия - область науки или отрасль промышленности, охватывающая различные процессы получения металлов из руд и других материалов, а также процессы, способствующие улучшению свойств металлов и сплавов. Металлы являются основой экономики страны. В природе очень редко металлы встречаются в чистом виде. К ним относятся золото, серебро, медь. Остальные металлы находятся в виде соединений - руд, которые принято называть полезными ископаемыми. На заре развития человеческого общества люди научились получать и обрабатывать такие металлы, как медь, железо, серебро, золото, олово и свинец. По мере развития культуры число используемых человеком металлов увеличивалось. Металлы и сплавы условно принято подразделять на две основные группы - черные и цветные. Такая классификация сложилась исторически. К черным металлам относят железо и его сплавы (чугун, сталь, ферросплавы). Остальные металлы составляют группу цветных. Объем производства черных металлов в значительной степени определяет уровень технического развития той или иной страны. Современное машиностроение является основным потребителем производимых металлургической промышленностью металлов. В любой отрасли машиностроения - тяжелом машиностроении, станкостроении, судостроении, автомобильной и авиационной промышленности, электронике и радиотехнике из черных металлов изготовляют огромное число деталей машин и приборов. Значительная доля черных металлов потребляется современным промышленным и гражданским строительством. Учебную практику я проходил на ПАО "Надеждинский Металлургический завод им. А.К. Серова". Главной стратегической целью деятельности ПАО «Надеждинский металлургический завод» - градообразующего предприятия, имеющего более чем вековую историю, является обеспечение требований потребителей в прокате сортовом горячекатаном с обточкой и без обточки поверхности,  прокате калиброванном холоднотянутом и прокате со специальной отделкой поверхности из качественных и высококачественных нелегированных и легированных марок сталей. прокате калиброванном холоднотянутом и прокате со специальной отделкой поверхности из качественных и высококачественных нелегированных и легированных марок сталей.Основными целями и задачами практики являлись изучение технологического процесса производства черных металлов, маркетинговой стратегии, структуры сбыта товаров, направление инвестиционной деятельности, правовые основы и методы социально-экономической диагностики на предприятии. В апреле 2000 г. предприятие вошло в сферу влияния Уральской горно-металлургической компании (УГМК). В настоящее время завод занимает достойное место среди предприятий металлургического комплекса России. ПАО "Надеждинский металлургический завод им. А.К. Серова" (общество) является юридическим лицом и имеет в собственности обособленное имущество, учитываемое на его самостоятельном балансе, может от своего имени приобретать и осуществлять имущественные и личные неимущественные права, нести обязанности, быть истцом и ответчиком в суде, осуществлять иные, не противоречащие законодательству действия. Общество создано без ограничения срока деятельности, оно вправе в установленном порядке: открывать расчетные, текущие, валютные и иные счета в банках и других уполномоченных организациях на территории РФ и за ее пределами; пользоваться долгосрочными и краткосрочными кредитами и иными займами; передавать, продавать или сдавать в аренду собственное имущество; брать в аренду и безвозмездное пользование разное имущество; формировать временные трудовые коллективы специалистов для выполнения разовых работ;  - осуществлять иные действия, предусмотренные Уставом, обязательствами общества и законодательства РФ. - осуществлять иные действия, предусмотренные Уставом, обязательствами общества и законодательства РФ.Общество самостоятельно осуществляет разрешенную законом предпринимательскую (хозяйственную) деятельность, определяет перспективы развития, исходя и коньюктуры рынка, спроса на производимую продукцию, работы, услуги и необходимости обеспечения достижения Уставных целей Общества, а также самостоятельно распоряжаться выпускаемой продукцией и прибылью от деятельности, оставшейся после уплаты налогов и других обязательных платежей. Общество реализует свою продукцию, работы, услуги, отходы производства по ценам и тарифам, устанавливаемым самостоятельно или на договорной основе, а в случаях, предусмотренных законодательством РФ – по ценам, установленным Правительством РФ либо другими уполномоченными органами. Основными видами деятельности являются: производство чугуна, стали, проката; капитальное строительство, строительно-монтажные работы; организация оптовой и розничной торговли продукции производственно-технического назначения и товарами народного хозяйства; рекламно-издательская и полиграфическая деятельность; организация и эксплуатация гостиничных комплексов, общежитий, баз отдыха, клубов, детских дошкольных учреждений, санаториев и т.д.; оказание транспортных и складских услуг; экспортно-импортные операции; производство, передача, распределение и продажа воды, сжатого воздуха, кислорода, азота, тепловой и электрической энергии; строительство дорог, производство асфальта и бетонных смесей.  1. ПМ 01. ВВЕДЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА ЧЕРНЫХ МЕТАЛЛОВ (ЧУГУНА, СТАЛИ И ФЕРРОСПЛАВОВ) 1. ПМ 01. ВВЕДЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА ЧЕРНЫХ МЕТАЛЛОВ (ЧУГУНА, СТАЛИ И ФЕРРОСПЛАВОВ)1.1 Создание и внедрение МНЛЗ нового типа, МНЛЗ горизонтального типа МНЛЗ (маши́на непреры́вного литья́ загото́вок) или УНРС (установка непрерывной разливки стали) — металлургический агрегат для разливки стали. Первоначальное название «УНРС» впоследствии было практически вытеснено аббревиатурой «МНЛЗ», поскольку на ней, в зависимости от конструкции и назначения, можно отливать не только сталь. По геометрии кристаллизатора вертикальные криволинейные радиальные горизонтальные По количеству ручьёв 1—8-ручьевые По геометрии слитка слябовые блюмовые сортовые На слябовых МНЛЗ разливается около 2/3 всей производимой стали. Горизонтальные МНЛЗ представляются весьма перспективными в части снижения затрат на строительство машины (рисунок 1).  Рисунок 1 – Схема горизонтальной МНЛЗ   Они компактны и их удобно размещать в действующих цехах. При этом нет необходимости увеличивать высоту здания или формировать глубокий колодец. Обслуживание такой машины, ремонт и замена основных узлов весьма удобны и просты. Между тем, отсутствие деформации заготовки в процессе затвердевания даёт возможность лить горизонтальным способом хрупкие и трещиночувствительные стали и сплавы, которые не выдерживают деформации в процессе литья. Однако достаточно очевидным представляется и тот факт, что качество заготовки при этом будет значительно ниже, вследствие того, что неметаллические включения и пузырьки газа будут всплывать к верхней грани. Такая физическая неоднородность существенно снижает кондиции продукции из заготовки. Кроме того, до настоящего времени на практике не решены полностью вопросы успешного совмещения работы металлоприемника и кристаллизатора (для условий разливки стали). Поэтому в черной металлургии такие МНЛЗ практически не используются. Они компактны и их удобно размещать в действующих цехах. При этом нет необходимости увеличивать высоту здания или формировать глубокий колодец. Обслуживание такой машины, ремонт и замена основных узлов весьма удобны и просты. Между тем, отсутствие деформации заготовки в процессе затвердевания даёт возможность лить горизонтальным способом хрупкие и трещиночувствительные стали и сплавы, которые не выдерживают деформации в процессе литья. Однако достаточно очевидным представляется и тот факт, что качество заготовки при этом будет значительно ниже, вследствие того, что неметаллические включения и пузырьки газа будут всплывать к верхней грани. Такая физическая неоднородность существенно снижает кондиции продукции из заготовки. Кроме того, до настоящего времени на практике не решены полностью вопросы успешного совмещения работы металлоприемника и кристаллизатора (для условий разливки стали). Поэтому в черной металлургии такие МНЛЗ практически не используются.Широкое распространение горизонтальные МНЛЗ получили при разливке цветных металлов и сплавов. Машина имеет следующие основные технологические узлы: металлоприемник 1 — емкость, футерованную огнеупорным кирпичом; металлопровод 2 — узел, подающий металл в кристаллизатор, состоящий из металлического корпуса и огнеупорного стакана из нитрида бора, карбида кремния и т. п.; кристаллизатор 3 — медный или комбинированный (медь—графит) холодильник, охлаждаемый водой; зону вторичного охлаждения 4 в виде рольгангов; тянущее устройство 5, обеспечивающее периодическое вытягивание слитка; устройство для резки слитка 6.

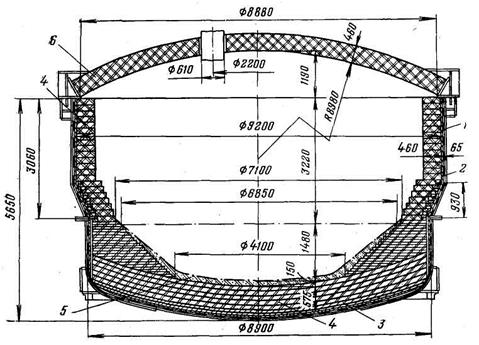

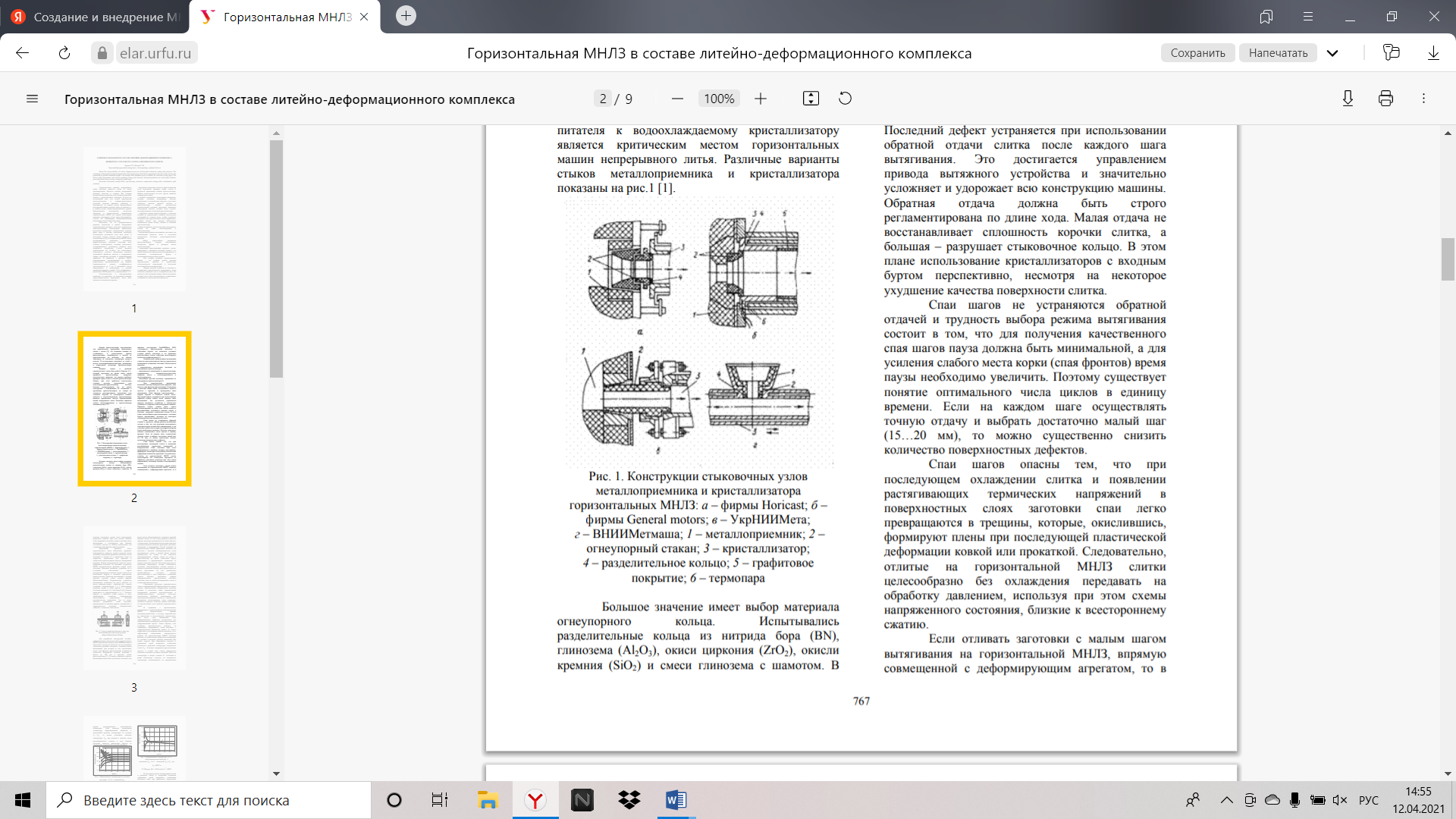

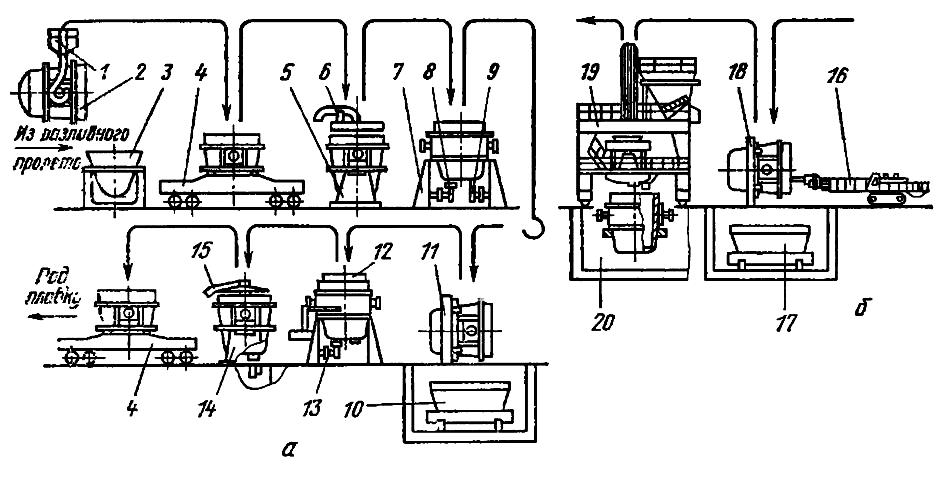

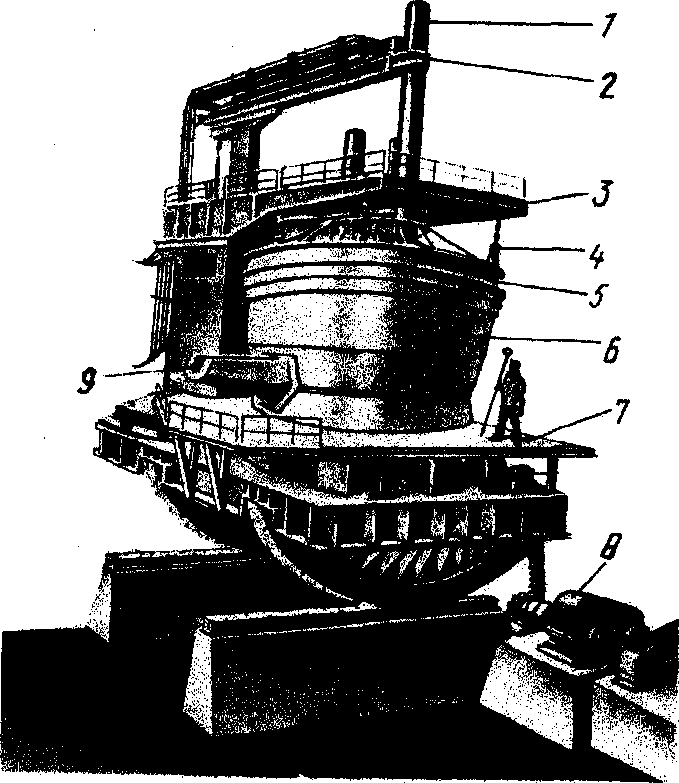

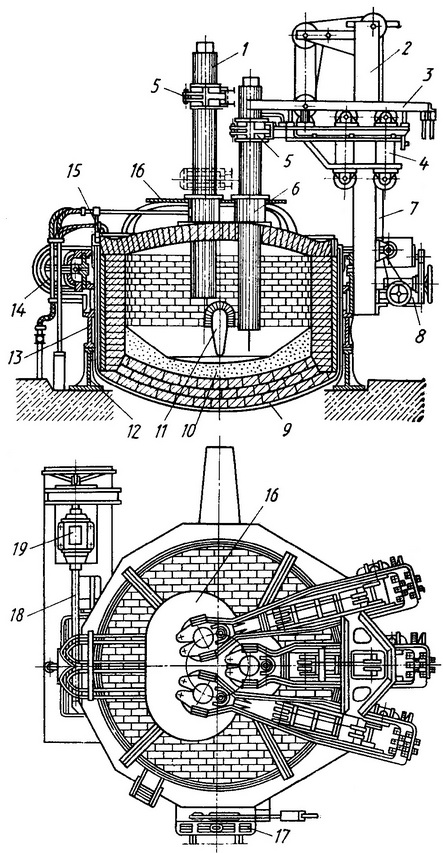

Сталь из разливочного ковша поступает (см. рисунок 2) в футерованный металлоприемник, жестко соединенный с кристаллизатором посредством огнеупорного стакана. Сталь из разливочного ковша поступает (см. рисунок 2) в футерованный металлоприемник, жестко соединенный с кристаллизатором посредством огнеупорного стакана.Зона вторичного охлаждения представляет собой рольганг с системой водяных форсунок. Далее расположен механизм периодического вытягивания слитка. Механизм перемещает слиток вперед на 20—50 мм, затем возвращается назад, после чего цикл повторяется; во время обратного движения механизма слиток остается неподвижным, либо несколько осаживается назад. Число циклов изменяется от 20 до 100 в минуту. Периодическое вытягивание слитка заменяет качание кристаллизатора, используемое на вертикальных и криволинейных машинах для предотвращения зависания и разрывов корки слитка в кристаллизаторе. За механизмом вытягивания расположена газорезка и рольганг с приводными роликами. Горизонтальные МНЛЗ применяют для отливки сортовых слитков небольшого сечения толщиной менее 150—200 мм; скорость разливки достигает 4 м/мин. Основные преимущества горизонтальных машин — малая высота, меньшее количество и масса оборудования и, следовательно, меньшая стоимость их строительства.  Вся история развития горизонтальных машин – это история поиска решения перечисленных проблем и преодоления технологических затруднений в получении качественной металлопродукции. Первые патенты и работы по способам и устройствам горизонтального непрерывного литья заготовок появились еще в позапрошлом веке. Во многих из них заложены ценные мысли и решения, которые могут быть использованы в современных установках и технологических процессах. 766 718 Первые кристаллизаторы, предложенные для практического применения, выполнялись заодно с печью [2], что оказывало влияние на устойчивость и расположение фронта кристаллизации, смещавшегося к выходу из кристаллизатора на величину, во многом зависящую от изменения температуры жидкого металла. В последующем отказались от печей в пользу металлоприемников-миксеров, называемых в современной литературе промежуточными ковшами. Важным этапом в развитии горизонтального литья была работа Персона А.Г., который предложил во время литья слитка придавать кристаллизатору возвратнопоступательное движение, что решило проблему приварки корки слитка и смазки кристаллизатора. Однако, при этом требуются относительно сложные системы герметизации узла металлоприемник-кристаллизатор. Поэтому большее распространение все же нашли конструкции с неподвижным по отношению к промковшу кристаллизатором, не смотря на сложность конструктивного исполнения узла стыковки. Переход от огнеупорного стаканапитателя к водоохлаждаемому кристаллизатору является критическим местом горизонтальных машин непрерывного литья. Различные варианты стыков металлоприемника и кристаллизатора показаны на рисунок 3. Вся история развития горизонтальных машин – это история поиска решения перечисленных проблем и преодоления технологических затруднений в получении качественной металлопродукции. Первые патенты и работы по способам и устройствам горизонтального непрерывного литья заготовок появились еще в позапрошлом веке. Во многих из них заложены ценные мысли и решения, которые могут быть использованы в современных установках и технологических процессах. 766 718 Первые кристаллизаторы, предложенные для практического применения, выполнялись заодно с печью [2], что оказывало влияние на устойчивость и расположение фронта кристаллизации, смещавшегося к выходу из кристаллизатора на величину, во многом зависящую от изменения температуры жидкого металла. В последующем отказались от печей в пользу металлоприемников-миксеров, называемых в современной литературе промежуточными ковшами. Важным этапом в развитии горизонтального литья была работа Персона А.Г., который предложил во время литья слитка придавать кристаллизатору возвратнопоступательное движение, что решило проблему приварки корки слитка и смазки кристаллизатора. Однако, при этом требуются относительно сложные системы герметизации узла металлоприемник-кристаллизатор. Поэтому большее распространение все же нашли конструкции с неподвижным по отношению к промковшу кристаллизатором, не смотря на сложность конструктивного исполнения узла стыковки. Переход от огнеупорного стаканапитателя к водоохлаждаемому кристаллизатору является критическим местом горизонтальных машин непрерывного литья. Различные варианты стыков металлоприемника и кристаллизатора показаны на рисунок 3. а – фирмы Horicast; б – фирмы General motors; в – УкрНИИМета; г – ВНИИМетмаша; 1 – металлоприемник; 2 – огнеупорный стакан; 3 – кристаллизатор; 4 – разделительное кольцо; 5 – графитовое покрытие; 6 – термопара Рисунок 3. Конструкции стыковочных узлов металлоприемника и кристаллизатора горизонтальных МНЛЗ.  Совмещение процессов горизонтального литья с деформационной обработкой вполне можно считать перспективным направлением развития техники и технологии самой горизонтальной непрерывной разливки металлургических и машиностроительных заготовок, поскольку пластическая обработка, выполняемая без промежуточной разрезки слитков и с максимально возможным использованием тепла плавильнолитейного передела, позволяет решить некоторые из перечисленных здесь проблем горизонтального литья. В сравнении с вертикальными, радиальными и криволинейными многоручьевыми МНЛЗ горизонтальные машины низкопроизводительны и поэтому нерентабельно их применение в малотоннажном производстве. Они могут стать экономичнее, если деформационную обработку осуществлять без дополнительного подогрева слитка перед подачей в деформационный агрегат. Таким образом, если устранить промежуточную разрезку, то совмещение непрерывного литья заготовок с деформационной обработкой требует не только скоростного согласования работы агрегатов, но и эффективной стабилизации температурного режима. Из кристаллизатора МНЛЗ заготовка выходит со значительным градиентом температуры по сечению и высоким уровнем запасенной при плавке энергии. При оперативном контроле и управлении зоной вторичного охлаждения достигается требуемая температура поверхности слитка Пt. В момент завершения кристаллизации металла в осевой зоне слитка фиксируется начальное тепловое состояние заготовки. При этом температура в центре сечения Ct постоянна и равна температуре солидуса; на поверхности температура устанавливается на предписанном 768 720 уровне регулированием интенсивности охлаждения. Если известна оптимальная температура деформационной обработки и допустимый градиент температуры по сечению C П tt , то можно установить значение температуры Пt , при которой к моменту входа рассматриваемого сечения в зону обжатия заготовка окажется равномерно нагрета до температуры горячей пластической обработки. Совмещение процессов горизонтального литья с деформационной обработкой вполне можно считать перспективным направлением развития техники и технологии самой горизонтальной непрерывной разливки металлургических и машиностроительных заготовок, поскольку пластическая обработка, выполняемая без промежуточной разрезки слитков и с максимально возможным использованием тепла плавильнолитейного передела, позволяет решить некоторые из перечисленных здесь проблем горизонтального литья. В сравнении с вертикальными, радиальными и криволинейными многоручьевыми МНЛЗ горизонтальные машины низкопроизводительны и поэтому нерентабельно их применение в малотоннажном производстве. Они могут стать экономичнее, если деформационную обработку осуществлять без дополнительного подогрева слитка перед подачей в деформационный агрегат. Таким образом, если устранить промежуточную разрезку, то совмещение непрерывного литья заготовок с деформационной обработкой требует не только скоростного согласования работы агрегатов, но и эффективной стабилизации температурного режима. Из кристаллизатора МНЛЗ заготовка выходит со значительным градиентом температуры по сечению и высоким уровнем запасенной при плавке энергии. При оперативном контроле и управлении зоной вторичного охлаждения достигается требуемая температура поверхности слитка Пt. В момент завершения кристаллизации металла в осевой зоне слитка фиксируется начальное тепловое состояние заготовки. При этом температура в центре сечения Ct постоянна и равна температуре солидуса; на поверхности температура устанавливается на предписанном 768 720 уровне регулированием интенсивности охлаждения. Если известна оптимальная температура деформационной обработки и допустимый градиент температуры по сечению C П tt , то можно установить значение температуры Пt , при которой к моменту входа рассматриваемого сечения в зону обжатия заготовка окажется равномерно нагрета до температуры горячей пластической обработки.1.2 Оборудование электросталеплавильных комплексов. Отделение футеровки и ремонта сталеразливочных ковшей. Участок подготовки шиберных затворов  Основные агрегаты, используемые для производства, стали, а также вспомогательное оборудование электросталеплавильных цехов, предназначенное для обслуживания этих агрегатов, выбирают в зависимости от заданного объема производства и сортамента сталей, а также от заданного вида продукции электросталеплавильного цеха (слитки или литые заготовки). От этого зависит и выбор метода разливки стали: в изложницы или на установках непрерывной разливки. Основные агрегаты, используемые для производства, стали, а также вспомогательное оборудование электросталеплавильных цехов, предназначенное для обслуживания этих агрегатов, выбирают в зависимости от заданного объема производства и сортамента сталей, а также от заданного вида продукции электросталеплавильного цеха (слитки или литые заготовки). От этого зависит и выбор метода разливки стали: в изложницы или на установках непрерывной разливки. Сведения о производительности дуговых сталеплавильных печей приведены в таблице 1. Показатели установлены для условий работы электропечей на холодном металлоломе с использованием газообразного кислорода для интенсификации расплавления и окисления металла. Продолжительность ремонтов дуговых сталеплавильных печей емкостью 25, 50 и 100 т (без учета продолжительности их капитальных ремонтов, периодичность проведения которых составляет 1,5—4 года) составляет 20, 25 и 30 суток в год, а число суток работы в году 345, 340 и 335 соответственно. Высоколегированные стали и сплавы выплавляют в электропечах емкостью 6 и 12 т. Количество печей при этом не превышает шести, а производительность цеха составляет 120—130 тыс.т/год. В электропечах емкостью 25 т и более выплавляют углеродистые, конструкционные легированные, нержавеющие, шарикоподшипниковые стали. Объем производства заводов с такими печами может колебаться в широких пределах в зависимости or количества установленных печей. Современный электросталеплавильный цех характеризуется небольшим количеством печей (обычно 3 или 4), укомплектованных мощными трансформаторами, позволяющими за 1—1,5 ч расплавить шихту и с помощью непродолжительных технологических операций, часть которых проводят вне печи (вакуумирование, продувка аргоном, обработка синтетическим шлаком), получить необходимую сталь.  На рисунках 1 и 2 показаны разрез и план электросталеплавильного цеха с печами ДСП-100 и разливкой стали на подвижные составы. Трансформаторные помещения и пульты управления электропечей размещены на рабочей площадке. На балконе, выходящем в шихтовый пролет, расположены печи для сушки ферросплавов, мульдовые весы, переносные бункера для шлакообразующих и раскислителей, а также стеллажи для мульд. Пролет оборудован мостовыми кранами грузоподъемностью 125 т и мульдозавалочными грузоподъемностью 20/Зт. На рисунках 1 и 2 показаны разрез и план электросталеплавильного цеха с печами ДСП-100 и разливкой стали на подвижные составы. Трансформаторные помещения и пульты управления электропечей размещены на рабочей площадке. На балконе, выходящем в шихтовый пролет, расположены печи для сушки ферросплавов, мульдовые весы, переносные бункера для шлакообразующих и раскислителей, а также стеллажи для мульд. Пролет оборудован мостовыми кранами грузоподъемностью 125 т и мульдозавалочными грузоподъемностью 20/Зт.  1 — закрома для металлической шихты; 2 — закрома для сыпучих; 3 — весы для шихты; 4 — склад электродов; 5 — пульт; 6 —участок, наборки сводов, 7 — печь для прокаливания ферросплавов; 8 — бункер для выбивки сводов; 9 — печная подстанция; 10 — трансформаторная подстанция, 11 — участок ремонта печей; 12 — участок сушки стопоров; 13 — установка для сушки ковшей; 14 — разливочный конвейер; 15 — растворный участок, 16 - участок для сушки надставок; 17 — термические колодцы; 18 — термические печи Рисунок 4. План электросталеплавильного цеха с печами малой емкости.  В середине пролета расположена дуговая печь для выплавки синтетического шлака. Под рабочим окном каждой печи установлены шлаковые чаши емкостью 11 м3, которые при помощи самоходных рельсовых тележек передаются в разливочный пролет и краном устанавливаются на железнодорожные лафеты для отправки на шлаковый двор. В середине пролета расположена дуговая печь для выплавки синтетического шлака. Под рабочим окном каждой печи установлены шлаковые чаши емкостью 11 м3, которые при помощи самоходных рельсовых тележек передаются в разливочный пролет и краном устанавливаются на железнодорожные лафеты для отправки на шлаковый двор. Подача и возврат загрузочных корзин осуществляются через проемы в рабочей площадке. В торцах пролета на уровне пола цеха установлены шаблоны для наборки сводов и бункера для выбивки сводов. В разливочном пролете проложены два сквозных железнодорожных пути, один из которых служит для уборки шлака и мусора, другой — для разливки стали в установленные на тележках ковши. Для удобства обеспечения пролета шлаковыми чашами, думпкарами, вагонами для отгрузки скрапа и составами с изложницами предусмотрены два крестовых съезда. Вдоль стены пролета сооружены четыре разливочные площадки высотой 3,3 м, три из которых рассчитаны на одновременную установку двух составов. В каждом торце пролета размещены установки для наборки и сушки стопоров, для приготовления огнеупорных растворов. Ковши сушат на специальных стендах, оборудованных зонтами и газовыми горелками. Стопоры транспортируют с помощью консольных кранов грузоподъемностью 5 т, перемещающихся вдоль цеха со стороны печного пролета. Для вакуумирования стали в ковше или в струе переливом из ковша в ковш смонтированы две вакуум-камеры объемом 90 м3 каждая. Для обслуживания пролета установлены пять разливных кранов грузоподъемностью 140/30 т. Ремонт сталеразливочных ковшей проводят в ямах, расположенных в торцах цеха. Ломом, железной рудой, известью, ферросплавами и электродами цех снабжают через шихтовый пролет. Для размещения прокатной обрези, привозного скрапа и магнезитового порошка построены заглубленные железобетонные закрома. Ферросплавы хранят в закромах и специальных подвесных бункерах с весовыми устройствами.  Руду и известь из отделения сыпучих материалов доставляют в цех на железнодорожных вагонах в специальных бункерах с секторными затворами. Разгрузку магнитной шихты из вагонов и погрузку ее в загрузочные бадьи осуществляют мульдомагнитными кранами. Немагнитную шихту для нержавеющей стали доставляют в цех в специальных коробах емкостью 14 м3 с кантующим устройством. Часть углеродистого лома из прокатных цехов также подают в цех в этих коробах, что значительно сокращает время загрузки бадей. Для взвешивания шихты на каждую печь предусмотрены весы, платформа которых является частью поперечного пути. Груженые бадьи на самоходных тележках по поперечным путям под рабочей площадкой передаются к проемам. Руду и известь из отделения сыпучих материалов доставляют в цех на железнодорожных вагонах в специальных бункерах с секторными затворами. Разгрузку магнитной шихты из вагонов и погрузку ее в загрузочные бадьи осуществляют мульдомагнитными кранами. Немагнитную шихту для нержавеющей стали доставляют в цех в специальных коробах емкостью 14 м3 с кантующим устройством. Часть углеродистого лома из прокатных цехов также подают в цех в этих коробах, что значительно сокращает время загрузки бадей. Для взвешивания шихты на каждую печь предусмотрены весы, платформа которых является частью поперечного пути. Груженые бадьи на самоходных тележках по поперечным путям под рабочей площадкой передаются к проемам.  1 — растворный узел; 2 — вакуумная установка; 3 — установка для сушки сталеразливочных ковшей; 4 — электропечь для выплавки синтетических шлаков; 5 — участок для наборки и сушки стопоров; 6 — печная подстанция; 7 — кузнечный участок; 8 — печь для прокаливания ферросплавов; 9 — весы (15 т); 10 — склад электродов; 11 — стеллажи для мульд; 12 — молот; 13 — закрома для металлической шихты; 14 — закрома для электродов. Рисунок 5. План электросталеплавильного цеха с дуговыми печами ДСП-100. Подготовку ферросплавов ведут в специальном помещении в саморазгружающиеся контейнеры, доставляемые на железнодорожных платформах в шихтовый пролет. Хранение электродов организовано в специальных помещениях, расположенных в торцах пролета и оборудованных стеллажами и грузоподъемными устройствами.  Для межплавочной подготовки и ремонта сталеразливочных ковшей в отечественных цехах с большегрузными конвертерами предусматривают специальный пролет (в зарубежных цехах их проектируют с учетом использования ковшей с монолитной футеровкой и шиберными затворами). Пролет оборудуют мостовыми кранами, ямами, (рисунок 6) специальными стендами и оборудованием для обслуживания ковшей, участками хранения и приготовления огнеупорных масс и иногда приготовления шиберных затворов. Подготовку и ремонт ковшей организуют так, что отдельные операции выполняют на специализированных стендах, а ковш в процессе подготовки транспортируют со стенда на стенд мостовым краном. Для межплавочной подготовки и ремонта сталеразливочных ковшей в отечественных цехах с большегрузными конвертерами предусматривают специальный пролет (в зарубежных цехах их проектируют с учетом использования ковшей с монолитной футеровкой и шиберными затворами). Пролет оборудуют мостовыми кранами, ямами, (рисунок 6) специальными стендами и оборудованием для обслуживания ковшей, участками хранения и приготовления огнеупорных масс и иногда приготовления шиберных затворов. Подготовку и ремонт ковшей организуют так, что отдельные операции выполняют на специализированных стендах, а ковш в процессе подготовки транспортируют со стенда на стенд мостовым краном. Рисунок 6. Схема межплановой подготовки (а) и ремонта (б) сталеразливочных ковшей На рисунке 6, а показана одна из применяемых схем межплавочной подготовки ковшей. После окончания разливки из ковша 2 с помощью крана 1 сливают шлак в шлаковый ковш (чашу) 3 и затем ковш на сталевозе 4 транспортируют из ОНРС в пролет подготовки ковшей. Ковш краном устанавливают на стенд 5, оборудованный охлаждающим устройством 6; последнее представляет собой опускаемую на ковш крышку с патрубком, по которому подают вентиляторный воздух. После охлаждения футеровки ковш устанавливают на высокий стенд 7, оборудованный манипулятором 8 для снятия и установки шиберных затворов и устройством 9 для выдавливания стаканов. После снятия шиберного затвора и выдавливания стакана ковш устанавливают на поворотный стенд 11, где осматривают футеровку и удаляют скрап и остатки шлака с помощью кислорода в короб 10.  Далее ковш возвращают на высокий стенд, где устанавливают новый шиберный затвор и проверяют его работу с помощью устройства 13. В ковш опускают кессон 12, с помощью которого устанавливают стакан и уплотняют гнездо, после чего ковш переносят на стенд 14, оборудованный устройством 15 для сушки и разогрева ковша (опускаемая на ковш крышка с газовой горелкой). Разогретый ковш ставят на сталевоз 4 и транспортируют к конвертеру. Далее ковш возвращают на высокий стенд, где устанавливают новый шиберный затвор и проверяют его работу с помощью устройства 13. В ковш опускают кессон 12, с помощью которого устанавливают стакан и уплотняют гнездо, после чего ковш переносят на стенд 14, оборудованный устройством 15 для сушки и разогрева ковша (опускаемая на ковш крышка с газовой горелкой). Разогретый ковш ставят на сталевоз 4 и транспортируют к конвертеру. Схема работ при ремонте футеровки, включающем замену рабочего слоя, отличается от показанной на рис. 34, а тем, что вместо операций, выполняемых на стенде 11, делают работы, показанные на рис. 4.4, б. Вначале, как и при межплавочной подготовке, сливают шлак, охлаждают ковш, удаляют шиберный затвор и стакан 1—9 (рисунок 3, а). Затем выполняют работы» изображенные на рисунке 4, б: ковш устанавливают на поворотный стенд 18 и удаляют изношенную футеровку с помощью машины 16; бой футеровки попадает в короб 17. Потом ковш устанавливают в яму 20 и выполняют новый набивной слой футеровки с помощью машины 19. Дальнейшие операции—установку стакана и шиберного затвора и разогрев ковша — выполняют так же, как и при межплавочной подготовке 12—15 (рисунок 6,а). Схема работ при ремонте футеровки, включающем замену рабочего слоя, отличается от показанной на рис. 34, а тем, что вместо операций, выполняемых на стенде 11, делают работы, показанные на рис. 4.4, б. Вначале, как и при межплавочной подготовке, сливают шлак, охлаждают ковш, удаляют шиберный затвор и стакан 1—9 (рисунок 3, а). Затем выполняют работы» изображенные на рисунке 4, б: ковш устанавливают на поворотный стенд 18 и удаляют изношенную футеровку с помощью машины 16; бой футеровки попадает в короб 17. Потом ковш устанавливают в яму 20 и выполняют новый набивной слой футеровки с помощью машины 19. Дальнейшие операции—установку стакана и шиберного затвора и разогрев ковша — выполняют так же, как и при межплавочной подготовке 12—15 (рисунок 6,а). 2. ПМ 04. ВЫПОЛНЕНИЕ РАБОТ ПО ОДНОЙ ИЛИ НЕСКОЛЬКИМИ ПРОФЕССИЯМИ РАБОЧИХ, ДОЛЖНОСТЯМИ СЛУЖАЩИХ 2. ПМ 04. ВЫПОЛНЕНИЕ РАБОТ ПО ОДНОЙ ИЛИ НЕСКОЛЬКИМИ ПРОФЕССИЯМИ РАБОЧИХ, ДОЛЖНОСТЯМИ СЛУЖАЩИХ2.1 Строение дуговой сталеплавильной печи основные элементы принцип работы. Дуговая сталеплавильная печь благодаря своим преимуществам предназначена, в основном, для производства легированных высококачественных сталей - коррозионностойких, инструментальных, конструкционных, электротехнических, жаропрочных и др., а такжеразличных сплавов. Печь ДСП состоит из металлического корпуса в виде кожуха, как правило, цилиндрической формы со сферическим днищем (рис. 2.8, 2.9, 2.10). Изнутри кожух футерован высокоогнеупорными материалами. Плавильное пространство печи сверху перекрывается съемным сводом, огнеупорная кладка которого выполнена в специальном сводовом кольце. В стенах печи имеются одно или два рабочих окна и одно выпускное отверстие с желобом для слива металла и шлака в ковш. Рабочие окна служат для загрузки шлакообразующих, руды, ферросплавов и для ряда технологических операций спуска шлака, взятия проб металла и шлака. Дуговая печь опирается на два опорных сегмента - люльки, с помощью которых печь может наклоняться в сторону рабочего окна или выпускного отверстия. Наклон печи осуществляется при помощи механизма наклона с электрическим или гидравлически приводом. Для загрузки шихты в печь свод обычно поднимают к полупорталу и вместе с электродами отворачивают в сторону сливного желоба. Шихта в плавильное пространство опускается с помощью специальной корзины с открывающимся дном. В эти корзины (бадьи) вся шихта укладывается в определенном порядке на шихтовом участке цеха.   К К моменту завалки загруженная корзина подается к печи с помощью мостового крана, и после отвода от печи свода корзина опускается в плавильное пространство. Замок, закрывающий днище корзины, выдергивается, и корзина с помощью крана выводится из печи. При этом, благодаря раскрытию дна корзины, вся содержащаяся в ней шихта остается на подине печи. моменту завалки загруженная корзина подается к печи с помощью мостового крана, и после отвода от печи свода корзина опускается в плавильное пространство. Замок, закрывающий днище корзины, выдергивается, и корзина с помощью крана выводится из печи. При этом, благодаря раскрытию дна корзины, вся содержащаяся в ней шихта остается на подине печи.Рис. 2.8. Схема рабочего пространства дуговой электропечи: 1 - куполообразный свод; 2 - стенки; 3 - желоб; 4 - сталевыпускное отверстие; 5 - электрическая дуга; 6 - сферический под; 7 - рабочее окно; 8 - заслонка; 9 - электроды Р  ис. 2.9. Дуговая сталеплавильная ис. 2.9. Дуговая сталеплавильнаяпечь (общий вид) 1 - электрод; 2 - головка электрододержателя; 3 - свод; 4 - подвеска свода; 5 - сводовое кольцо; 6 - цилиндрический кожух; 7 - рабочая площадка; 8 - механизм наклона печи; 9 - желоб для слива стали   Рис. 2.10 Дуговая электрическая печь 1 — электрод; 2 — стойка; 3 — электрошины, 4 — каретка; 5 — электрододержатели; 6 — холодильник; 7 — стальной трос; 8 — механизм передвижения электрода; 9 — стальной кожух печи; 10 — футеровка; 11 — выпускное отверстие; 12 — опора; 13 — сектор наклона печи; 14 — механизм наклона печи; 15 — свод; 16 — рабочая площадка;17 — загрузочное окно; 18 — шпиндель механизма наклона печи; 19 — электродвигатель механизма наклона печи. Источником тепла в дуговой печи является электрическая дуга, возникающая между электродами и жидким металлом или шихтой при приложении к электродам электрического тока необходимой силы. Дуга представляет собой поток электронов, ионизированных газов и паров металла и шлака. Температура электрической дуги превышает 3000 °С. Дуга, как известно, может возникать при постоянном и переменном токе. Дуговые печи работают на переменном токе. При горении дуги между электродом и металлической шихтой в первый период плавки, когда катодом является электрод, дуга горит, так как пространство между электродом и шихтой ионизируется за счет испускания электронов с нагретого конца электрода. При перемене полярности, когда катодом становится шихта - металл, дуга гаснет, так как в начале плавки металл еще не нагрет и его температура недостаточна для эмиссии электронов. При последующей перемене полярности дуга вновь возникает, поэтому в начальный период плавки дуга горит прерывисто, неспокойно. После расплавления шихты, когда ванна покрывается ровным слоем шлака, дуга стабилизируется и горит ровно.  2.2 Футеровка дуговой сталеплавильной печи.  Футеровка дуговых сталеплавильных печей состоит из трех основных частей: подины, кладки стен и свода. Футеровка дуговых сталеплавильных печей состоит из трех основных частей: подины, кладки стен и свода. Основанием футеровки, вмещающим ванну печи, служит подина, играющая существенную роль при плавке стали. Она работает в тяжелых тепловых и механических условиях. На раскаленную подину укладывается при загрузке холодная шихта; подина испытывает резкие температурные колебания, удары и давление, поэтому она должна иметь необходимую механическую прочность при температуре 800—1000°С. При перемешивании жидкой ванны подина Основанием футеровки, вмещающим ванну печи, служит подина, играющая существенную роль при плавке стали. Она работает в тяжелых тепловых и механических условиях. На раскаленную подину укладывается при загрузке холодная шихта; подина испытывает резкие температурные колебания, удары и давление, поэтому она должна иметь необходимую механическую прочность при температуре 800—1000°С. При перемешивании жидкой ванны подина подвергается размывающему действию расплавленной стали. Наконец, подина должна иметь тепловое сопротивление, достаточное для того, чтобы обеспечить минимальный температурный перепад по глубине ванны. Тепло в печи выделяется в дугах, у поверхности металла, и тепловой поток направлен от поверхности к подине. При установившемся тепловом режиме ванны значение этого теплового потока определяется тепловыми потерями через подину, которые обусловливают температурный перепад по высоте металла. Поэтому подину дуговой печи выполняют из трех слоев (рис. 1.4): внутреннего набивного, необходимого для того, чтобы образовать ванну со стенками, непроницаемыми для жидкого металла; среднего, состоящего из кирпичной огнеупорной кладки и воспринимающего механическую нагрузку от набивного слоя; наружного теплоизоляционного слоя, работающего в более легких тепловых условиях и обеспечивающего необходимое тепловое сопротивление подины. Для «основных» печей внутренняя и средняя части подины выполняются из магнезита или доломита, для «кислых» печей — из динаса и кварцевого песка. Наружная часть кладки (теплоизоляция) выполняется из шамотового или диатомитового порошка и асбеста. Подину основной дуговой сталеплавильной печи готовят следующим образом: на металлический каркас дна печи укладывают слой листового асбеста толщиной около 20 мм или насыпают слой шамотного или диатомитового порошка толщиной 30—40 мм.

Заключение ЗаключениеВ процессе прохождения учебной практики я расширила, закрепила и углубила теоретические знания путем наглядного наблюдения по технологии производственных процессов и комплексов. Овладела практическими навыками по изготовлению, наладке и эксплуатации устройств, а также практическая подготовка к дальнейшему теоретическому изучению предметов по специальности. В результате практики научился: Иметь представление о структуре и характере деятельности предприятия; Ознакомилась с принципом работы и характеристиками работы Читать техническую документацию, выполнять работы по монтажу и наладке технологического оборудования, пользоваться контрольно-измерительными приборами, защитными средствами; Приобрела навыки выполнения простейших технологических операций и устройств промышленной металлургии; Ознакомилась с правилами охраны труда и безопасности жизнедеятельности. Основной задачей на сегодняшний день является – сохранение существующих объемов производства в условиях усилившейся конкуренции. ПАО «Надеждинский металлургический завод» сможет добиться за счет улучшения качества металлопроката и создания условий, которые устраивали бы потребителей. Зарубежные партнеры высоко оценивают качество продукции завода, по их мнению, завод во многом выигрывает именно за счет хорошего качества металла. Завод имеет возможность поставлять продукцию как крупными партиями, так и мелкими. В этом тоже есть преимущество, тем более, что с этим работает высоко квалифицированный и грамотный коллектив коммерческой службы.  Список используемой литературы Список используемой литературыБеренов А.Д. Горизонтальные машины непрерывного литья заготовок: Обзор. М.: ЦНИИТЭИтяжмаш, 1986. 36 с. Герман Э. Непрерывное литье. М.: Металлургиздат, 1961. 814 с. А.с. 1007275 (СССР). Способ непрерывного горизонтального литья круглых металлических заготовок и устройство для его осуществления// Нисковских В.М., Беренов А.Д., Крайнев В.П. и др. Опубл. в БИ №11, 1988. Патент РФ №2039812. Способ совмещенной непрерывной разливки и деформации металлов и устройство для его осуществления//С.П.Буркин, Е.А.Коршунов, Ю.Н.Логинов. Опубл. в БИ№19, 1995. Патент РФ №2100130. Способ непрерывной разливки и прессования металлов и сплавов. //С.П.Буркин Электронный источник — Http://Vikipediya.org – электронная энциклопедия Положение «О единоличном исполнительном органе» публичного акционерного общества «Надеждинский металлургический завод им. А.К. Серова» утверждено общим собранием акционеров (протокол от 04.07. 2003 г.) Устав ПАО «Надеждинский металлургический завод им.А.К.Серова» утв.решением собрания акционеров ОАО «Металлургический завод им.А.К.Серова» (протокол от 05.03.2004г) www.serovmet.ru – официальный сайт ОАО «Металлургический завод им.А.К.Серова» |