Практика. Отчет по учебной практике студент 621 группы Гринько Д. А. Проверил Востриков Я. А. Хабаровск 2020

Скачать 114.84 Kb. Скачать 114.84 Kb.

|

|

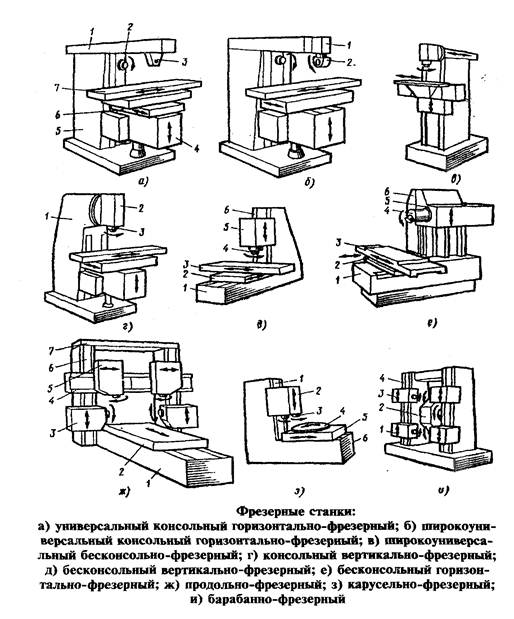

Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта федеральное государственно бюджетное образовательное учреждение высшего образования «Дальневосточный государственный университет путей сообщения» (ДВГУПС) Кафедра: «ЭЛЭИ» Отчет по учебной практике Выполнил: студент 621 группы Гринько Д.А. Проверил: Востриков Я. А. Хабаровск 2020 ОглавлениеДверь представляет собой проём в стене для входа и выхода из здания, помещения, или проём во внутреннее пространство чего-либо (самолёта, автомобиля, печи, шкафа и т. п.), а также створ или несколько створов, закрывающие этот проём. Еще совсем недавно, говоря о входных дверях, покупатели и продавцы различали только два варианта: деревянные или железные. Входные двери из недорогих пород дерева давно уже стали элементом дачной жизни, в городских условиях и коттеджных поселках сейчас ставятся металлические, железные и стальные двери, которые часто путают, а точнее — считают их одними и теми же изделиями. Итак чем же они отличаются ? 3 Железные двери 3 Стальные двери 5 Различают холоднокатаную и горячекатаную сталь. Технологических различий между ними на этапе выплавки нет, речь идет об окончательной обработке и раскатке металла в листы. Горячекатаная сталь получает форму листа в раскаленном виде, а холоднокатаная — когда сплав уже остыл. Листы небольшой толщины получают холодным способом, более толстые — горячим. В обшивке дверей для бытового применения в основном используют холоднокатаную сталь, которая позволяет создать легкую прочную конструкцию с высокой точностью подгонки всех деталей. Например, притворы можно изготовить правильно только из холоднокатаной стали. Технология изготовления дверей из холоднокатаной стали — сталегибочная. Из горячекатаных листов делают более грубые тяжелые двери для промышленных помещений, где не требуется высокой тепло- и звукоизоляции и нет высоких требований к внешнему виду дверной конструкции. Технология изготовления такой двери — трубно-сварная. 5 Основные виды фрезерных станков 14 Горизонтально-фрезерные 15 Вертикально-фрезерные (консольные) 15 Универсальные и широкоуниверсальные станки 15 Бесконсольные фрезерные 16 Классификация и расшифровка шлифовальных станков 17 Круглое шлифование 19 Плоское шлифование 20 Бесцентровое шлифование 20 Поперечно-строгальный станок 20 Продольно-строгальный станок 21 Четырехсторонний строгальный станок 21 Техническое изделие: Дверь представляет собой проём в стене для входа и выхода из здания, помещения, или проём во внутреннее пространство чего-либо (самолёта, автомобиля, печи, шкафа и т. п.), а также створ или несколько створов, закрывающие этот проём. Еще совсем недавно, говоря о входных дверях, покупатели и продавцы различали только два варианта: деревянные или железные. Входные двери из недорогих пород дерева давно уже стали элементом дачной жизни, в городских условиях и коттеджных поселках сейчас ставятся металлические, железные и стальные двери, которые часто путают, а точнее — считают их одними и теми же изделиями. Итак чем же они отличаются ?Железные двериЭти недорогие изделия из мягкого легко деформируемого металла пользовались огромной популярностью, когда массовый потребитель начал отказываться от деревянных дверей. Железные двери до сих пор присутствуют на рынке, но относятся на текущий момент к экономклассу. Дверное полотно такой двери не имеет дополнительных ребер жесткости, толщина железного листа составляет 1–2 мм, замки и петли ставятся простейшие. Фактически, это имитация защиты жилья или офиса. Железную дверь легко вскрыть, в этом ее отличие от стальной. Такую дверь имеет смысл ставить как временный вариант во время ремонта или строительства, когда в помещении нет каких-либо материальных ценностей и никто не живет. Внешний вид у железных дверей обычно непритязателен, хотя некая видимость отделки может присутствовать. Железные двери всегда очень тяжеловесны, но при этом их легко взломать. Металлические двери Понятие довольно сомнительное и обтекаемое. Металлическими могут называть и железные, и стальные, и алюминиевые двери, и двери из так называемых «сложных сплавов», о которых вам толком никто ничего не расскажет. В цельной алюминиевой входной двери большого смысла нет, поскольку алюминий дороже стали, и используют его в основном из-за стойкости к коррозии. Входные алюминиевые двери широкого назначения обычно ставят там, где уместно их остекление — в торговых центрах, офисах, общественных зданиях. Алюминий частично используется в инновационных моделях входных дверей для дома, которые позиционируются как стальные — по материалу обшивки. «Сложные сплавы» означают тяжелую дверь экономкласса, которая дороже железной, но менее надежна, чем стальная. Всерьез рассматривать подобные предложения не стоит. Надежный сплав прост — это сплав железа с углеродом, который и называется сталью, в этом отличие стальной двери от металлической. Не углубляясь в «сопромат», можно сказать, что различные соотношения химических элементов и технологии получения сплавов диктуют свойства стали и ее стоимость. Кроме неизменных железа и углерода в формуле стали могут присутствовать кремний, марганец, сера, фосфор, хром и другие. Конкретные пропорции добавок определяют марку стали. Стальные двериРазличают холоднокатаную и горячекатаную сталь. Технологических различий между ними на этапе выплавки нет, речь идет об окончательной обработке и раскатке металла в листы. Горячекатаная сталь получает форму листа в раскаленном виде, а холоднокатаная — когда сплав уже остыл. Листы небольшой толщины получают холодным способом, более толстые — горячим. В обшивке дверей для бытового применения в основном используют холоднокатаную сталь, которая позволяет создать легкую прочную конструкцию с высокой точностью подгонки всех деталей. Например, притворы можно изготовить правильно только из холоднокатаной стали. Технология изготовления дверей из холоднокатаной стали — сталегибочная. Из горячекатаных листов делают более грубые тяжелые двери для промышленных помещений, где не требуется высокой тепло- и звукоизоляции и нет высоких требований к внешнему виду дверной конструкции. Технология изготовления такой двери — трубно-сварная.1. Слесарные работы 1.1 Технические измерения: инструменты, точность измерения, техника измерения Инструменты бывают двух видов, а именно: Многомерные нераздвижные инструменты: а) метр металлический складной - точность до 0,5 мм. б) Стальная масштабная линейка- точность до 0,5 мм. Линейки бывают длиной 150, 200, 300, 500, 750 и 1000 мм. в) Щуп - применяется для определения зазора в соединениях деталей при сборке. Обычно имеет набор до 10-20 пластин толщиной от 0,05 до 2 мм. Многомерные раздвижные инструменты: а) Штангенциркуль - точность до 0,1 мм иногда точность до 0,05 мм. Он предназначен для измерения внешних и внутренних размеров: толщины, глубины, диаметра.( ШЦ-I - точность до 0,1 мм. ШЦ-II - точность до 0,05 мм. ШЦ-III - точность до 0,1-0,05 мм). Он состоит из штанги, неподвижной губки, подвижной губки, рамки, зажима, рамки микрометрической подачи, гайки и винта, глубиномера. б) Микрометр - применяется для измерения толщины листа (металла) точность до 0,01мм. Он состоит из скобы, микрометрического винта, втулки-стебля, неподвижной пятки, трещотки, барабана. Одномерные инструменты: Калибры предельно гладкие нерегулируемые - применяются для измерения наружных размеров деталей (имеющие форму скоб) и для измерения внутренних размеров деталей (имеющие форму пробок). Инструменты для измерения углов: а) Угольники - служат для проверки правильности углов, а также плоскостности обработанной поверхности - бывают с углами 90,60, 120, 135. б) Малка - измеряют угол между гранями детали. Все измерения с помощью этих инструментов проводятся при непосредственном их соприкосновении с измеряемой деталью. Что измерялось: Измерение при помощи штангенциркуля и микрометра проводились на ручке двери. Каким инструментом : Измерительный штангенциркуль ШЦ-I, ШЦ-II, микрометр 0-25 С какой точностью: ШЦ-I - точность до 0,1 мм. ШЦ-II - точность до 0,05 мм. Микрометры с пределами измерений от 0-25мм до 477-500мм. Последовательность выполнения разметки: Необходимо тщательно изучить рабочий чертеж детали определить пригодность материала и выяснить технологический процесс изготовления детали. Разобравшись в рабочем чертеже, следует составить план разметки, т.е. нахождения способа и порядка нанесения линий на размечаемом материале и их кернения. Прежде чем приступить к разметке, тщательно проверяют, нет ли у заготовки пороков: трещин, раковин, газовых пузырей, перекосов и других дефектов, а также сверяют с чертежом размеры и припуски на обработку. Заготовки из листового, полосового и круглого материала обязательно должны быть отрихтованы на специальной плите ударами молотка или под прессом. До установки заготовки или детали на разметочную плиту те поверхности, на которых должны быть нанесены разметочные риски, покрывают мелом, разведенным вводе до густоты молока; в этот раствор добавляют столярный клей (для связи) и сиккатив (для быстрого высыхания). Поверхности чисто обработанных заготовок окрашивают раствором медного купороса. После высыхания раствора на поверхности детали остается тонкий и очень прочный слой меди, на котором хорошо видны разметочные риски. Разметочные детали приходится окрашивать, потому что чертилка, рейсмус или циркуль оставляют на неокрашенных поверхностях очень тусклый след. Если размечаемые места покрыть одним из вышеуказанных растворов, то риски на фоне краски отчетливо видны и сохраняются продолжительное время. Для измерения при разметке длин применяют стальные измерительные линейки с миллиметровыми делениями. Для прочеркивания прямых рисок рекомендуется пользоваться стальной линейкой со скошенной стороной; такую линейку прикладывают скошенной стороной непосредственно к размечаемой детали и переносят с нее размеры. При измерениях больших длин рекомендуется пользоваться стальной рулеткой. При откладывании размеров по вертикали удобно пользоваться масштабной линейкой с подставкой. Точность измерения с помощью этой линейки - 0,5 - 1,0 мм.Угловой штангенциркуль позволяет по заданным катетам без вычислений определять гипотенузу прямоугольного треугольника. Этим штангенциркулем удобно пользоваться в тех случаях, когда нужно откладывать размер между двумя точками, не лежащими в одной плоскости, но связанными между собой размерами L и l. Риски обычно наносят в следующем порядке: сначала все горизонтальные риски, затем вертикальные, после этого наклонные риски и в последнюю очередь - окружности, дуги и закругления. Пространственная разметка применяется для графических построений, осуществляемых на поверхностях заготовок и деталей, расположенных в разных плоскостях под разными углами друг к другу. По своим приемам пространственная разметка существенно отличается от плоскостной. Трудность пространственной разметки заключается в том, что слесарю приходится не просто размечать отдельные поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу, но и увязывать разметку этих поверхностей между собой. Для нанесения рисок и кернения при разметке применяют чертилки, рейсмусы и кернеры. Чертилкой с закаленным и остро заточенным концом наносят на поверхности детали разметочные риски. При проведении рисок чертилка должна иметь двойной наклон: один - в сторону от линейки и другой - по направлению перемещения чертилки. Риску следует проводить только один раз; она должна быть как можно тоньше. Рейсмус, или чертилка на штативе, служит для нанесения горизонтальных и вертикальных рисок, а также для проверки заготовок, устанавливаемых на разметочной плите на кубиках или других приспособлениях. Кернер служит для нанесения вдоль рисок небольших конических углублений (керн), обозначающих разметочные риски, их пересечения и центры окружностей размечаемых заготовок и деталей. Кернерование производят для того, чтобы разметочные риски были хорошо видны. Кернер берут тремя пальцами левой руки и с наклоном от себя острым концом прижимают к намеченной на риске точке так, чтобы острие кернера совпало с серединой риски. Перед ударом молотком кернер ставят в отвесное положение, А затем фиксируют упором пальца в деталь и наносят по кернеру легкий удар молотком весом 50 - 100 г. 1.2 Разметка: оборудование, инструменты техника и приемы разметки. Разметкой называется операция нанесения на обрабатываемую деталь или заготовку рисок (контурных линий), определяющих границы, до которых разрешается снимать излишние слои металла. Разность между размерами заготовки до и после обработки есть припуск на обработку. Припуски, последовательно удаляемые при определенных операциях обработки, называются операционными. Точность разметки колеблется от 0,2 до 0,5мм. Степень точности разметки значительно влияет на точность дальнейшей обработки заготовки. Ошибки, допущенные при разметке, могут привести к тому, что окончательно обработанная деталь окажется браком. Но бывают и обратные случаи, когда заготовки, неточно отлитые и поэтому забракованные, можно исправить путем тщательной разметки, перераспределив припуски для каждой поверхности. Разметка делится на плоскостную и пространственную. Плоскостная разметка выполняется на поверхностях плоских деталей, на полосовом и листовом материале, на поверхностях кованых и литых заготовок. Пространственная разметка – это разметка поверхностей заготовки, расположенных в разных плоскостях под разными углами друг к другу. Одна из разниводностей приспособлений для разметки деталей — чертилки. Это заостренные стержни, служащие для нанесения рисок. Данный слесарный разметочный инструмент используется с направляющими инструментами. Выделяют несколько типов чертилок, среди которых наиболее распространены три следующих. Круглые варианты представлены стержнями с одним закаленным и заостренным концом и согнутым в кольцо вторым. Инструменты с отогнутым концом заострены с обеих сторон, а один из концов отогнут перпендикулярно стержню. К тому же средняя часть утолщена. Такие чертилки рассчитаны на разметку труднодоступных участков. Модели со вставной иглой по конструкции аналогичны часовым отверткам. Рейсмасы рассчитаны на нанесение параллельных линий и проверку установки заготовки при пространственной разметки. Это приспособление представлено установленной на стойке с основанием чертилкой. Последнюю возможно расположить на стойке любым образом. Для точных работ служит штангенрейсмас со шкалой. Для обычных вариантов применяют масштабные линейки либо концевые меры длины для повышения точности. Разметочные циркули рассчитаны на перенос на заготовку линейных размеров, создание окружностей для изогнутых деталей вроде гребных винтов, деление углов и отрезков, измерение. Данные изделия, применяемые при разметке, представлены в обычном и пружинном вариантах. Первые имеют возможность фиксации ножек на размер, а вторые позволяют осуществить точную установку. В любом случае они оснащены дугой и винтом для фиксации ножек. Последние заострены и соприкасаются концами, а иглы закалены на протяжении 15-25 мм. Как и чертилки, циркули представляют инструменты для плоскостной разметки. На особо точную разметку и нанесение больших окружностей рассчитан разметочный штангенциркуль. От обычного он отличается наличием микрометрического винта. Включает штангу-линейку с двумя ножками, снабженными закаленными сменными иглами. Подвижная ножка оснащена нониусом, а ее игла перемещается по шкале, обеспечивая возможность нанесения окружностей в различных вертикальных плоскостях. Техника разметки. Прежде чем приступить к разметке, заготовку тщательно осматривают, проверяя, нет ли на ней раковин, трещин или других дефектов. Определяют возможность изготовления из нее детали требуемых размеров и качества. После этого поверхности заготовки, подлежащие разметке, обычно окрашивают меловой краской или раствором медного купороса, быстросохнущими лаками и красками. Окраска поверхностей делает более четко видимыми разметочные риски. Меловой раствор готовят из порошка мела, разведенного в воде, с добавлением небольшого количества льняного масла и столярного клея. Для получения раствора медного купороса берут три чайные ложки купороса на стакан воды. Меловым раствором покрывают черные необработанные поверхности. Раствором медного купороса окрашивают только стальные и чугунные заготовки с небольшими предварительно обработанными поверхностями. Разметочные риски хорошо наносятся на тонкий слой меди, который осаждается на поверхность заготовки после покрытия ее медным купоросом. Быстросохнущие лаки и краски применяют для покрытия больших обработанных поверхностей стальных и чугунных отливок. Цветные металлы, горячекатаный листовой и профильный стальной материал лаками и красками не окрашиваются. Затем определяются базы для разметки, т. е. те линии или поверхности, от которых откладываются размеры для нанесения остальных линий разметки. Базы выбирают с учетом конструктивных особенностей детали и условий ее работы в составе целого изделия. При плоскостной разметке за базы принимают наружные обработанные кромки заготовок, оси симметрии и центровые линии, которые наносят в первую очередь. Определив базовую линию, на поверхность заготовки чертилкой с помощью линейки или угольника наносят остальные линии разметки. Разметочные линии наносят в такой последовательности: сначала проводят горизонтальные, затем вертикальные, после чего наклонные и последними окружности, дуги и закругления. Вычерчивание дуг в последнюю очередь дает возможность проконтролировать точность расположения прямых линий: если они нанесены точно, дуга замкнет их и сопряжения получатся плавными. Линии окружностей и дуг проводят разметочным циркулем. Линии, по которым будет вестись обработка, накернивают. Острие кернера ставится точно на риску с небольшим наклоном от себя. Перед нанесением удара по бойку кернера он переводится в вертикальное положение. Для накернивания используют молотки небольших размеров массой 100—150г. Расстояния между кернами могут быть различными (от 5 до 150 мм) в зависимости от формы риски и размеров детали. На прямых линиях керны ставятся реже, а на кривых и ломаных — чаще. При пространственной разметке базами служат обработанные поверхности, а при их отсутствии — те поверхности, которые не подлежат дальнейшей обработке. Перед разметкой заготовку устанавливают базовой поверхностью на разметочную плиту. Рейсмусом наносят все разметочные линии, параллельные плоскости плиты (рис. 4), а при помощи угольника — вертикальные линии. Затем наносят остальные линии разметки (окружности, дуги и т. д.) и накернивают контурные риски и центры отверстий и закруглений. При изготовлении больших партий одинаковых деталей применяют разметку по шаблонам. Целесообразность ее применения заключается в том, что трудоемкая и требующая много времени разметка по чертежу выполняется только один раз при изготовлении шаблона. Все последующие операции разметки заготовок представляют собой копирование очертаний шаблона. Кроме этого, изготовленные шаблоны могут использоваться для контроля детали после обработки заготовки. Шаблоны изготовляют из листового материала толщиной 1,5— 3 мм. При разметке шаблон накладывают на размечаемую поверхность заготовки и по его контуру проводят чертилкой риски. Затем по рискам наносят керны. С помощью шаблона могут размечаться и центры будущих отверстий. Применение шаблонов значительно ускоряет и упрощает разметку заготовок. 1.3 Рубка металла: инструменты, техника рубки, способы. Пожалуй, самые распространенные операции в слесарном деле – это моделирование металла: опиливание, резка, рубка, нарезка резьбы, сверление отверстий. Для рубки металла используются следующие слесарные инструменты: зубило, крейцмейсель и канавочники (рис. 4). Режущее лезвие слесарного зубила(рис. 4, а) имеет форму клина. Лезвие и боек должны быть закалены и отпущены. Боек зубила представляет собой усеченный конус с полукруглым основанием. Это сделано для того, чтобы удар молотка всегда приходился по центру бойка. Длина зубила обычно 100–200 мм, ширина лезвия от 5 до 52 мм. Чем острее оно заточено, тем меньшая сила удара требуется для рубки металла. Однако нужно иметь в виду, что твердые и хрупкие металлы требуют большего угла заточки, а не меньшего. Другими словами, твердые металлы рубятся лезвием с более тупым углом заточки. Так, для рубки бронзы, чугуна, твердой стали и других твердых материалов необходим угол заточки лезвия в 70°. Сталь средней твердости нужно рубить зубилом с углом заточки в 60°. Мягкие материалы – медь, латунь – можно рубить при угле заточки в 45°. Очень мягкие материалы – такие, как алюминиевые сплавы и цинк, – требуют угла заточки в 35°. Для вырубания узких канавок и пазов применяется разновидность зубила с более узкой режущей кромкой. Этот инструмент называется крейцмейселем. Техника и величина угла заточки рабочей поверхности крейцмейселя для рубки различных по твердости материалов аналогичны заточке зубила. Смазочные канавки во вкладышах и втулках подшипников удобнее всего вырубать канавочниками. Их главное отличие от зубила и крейцмейселя – изогнутая кромка режущей части. Для рубки следует выбирать возможно более прочные и тяжелые тиски (предпочтительно стуловые) с шириной губок не менее 130—150 мм. Правильное держание (хватка) инструмента при рубке имеет большое значение. Зубило берут в левую руку на расстоянии 20—25 мм от конца ударной части (рис. 93, а). Левая рука должна только держать зубило в определенном положении, сильно сжимать в руке зубило не следует. Зубило нужно держать с наклоном, под углом 25—30° по отношению к обрабатываемой поверхности, а лезвие должно лежать на линии слоя металла, намеченного к снятию. При меньшем угле наклона зубило будет скользить, а не резать, а при большем — углубляться в металл и давать большую неровность. Левая нога выставляется на полшага вперед так, чтобы ступни образовали бы угол 70° (рис. 93, б). Стоять у тисков нужно прямо, не сгибаясь, вполоборота к тискам. Во время рубки смотреть нужно на режущую часть зубила, а не на боек, как это часто делает ученик-слесарь, и следить за правильным положением лезвия зубила. Удары должны наноситься по центру бойка сильно, уверенно и метко. Молоток берут правой рукой за рукоятку на расстоянии 15—30 мм от ее конца. Рукоятку охватывают пятью пальцами и крепко прижимают к ладони, большой палец накладывают на указательный. Все пальцы остаются в этом положении как при замахе, так и при ударе. Ручная обработка зубилом требует от работающих соблюдения основных правил рубки и необходимой тренировки. Следует приучить себя к тому, чтобы в процессе рубки металла обе руки действовали согласованно. Правой рукой нужно точно и метко ударять молотком по зубилу, левой — в промежутках между ударами перемещать зубило по металлу. В зависимости от характера выполнения операций рубку металла можно выполнять в тисках, на плите или на наковальне. Рубка в тисках. В практике слесарной обработки рубку мелких заготовок из листового и полосового металла выполняют в тисках. Для обрубки, например, заготовки под скобу из листового металла необходимо взять кусок листовой стали толщиной 4 мм и на нем согласно размерам, указанным на чертеже, нанести разметочные риски. После нанесения рисок заготовку крепко зажать в тисках так, чтобы риска контура размеченной заготовки была на уровне губок тисков. Затем взять в руки зубило и молоток и стать в положение для рубки (по правилам, описанным выше); установить зубило под углом 30—35° к поверхности губок тисков и под углом 45° к зажатой в тисках стальной пластине так, чтобы середина режущей кромки зубила соприкасалась с металлом, срубить за один проход излишек металла, отмеченный контурной риской. Закончив обрубку одной стороны пластины, разжать тиски, повернуть пластину другой стороной, зажать ее в тисках, а затем повторить процесс рубки. В такой же последовательности следует обрубить излишек металла и с остальных сторон. Необходимо при этом помнить, что рубка листового металла производится только по уровню губок тисков и зубило в процессе такой рубки нужно перемещать не только по подвижной, но и по неподвижной губке тисков. В ряде случаев слесарю приходится обрубать заготовки по разметочным рискам выше уровня губок тисков. Эта работа более трудоемка. На заготовке предварительно наносят разметочные риски, а на противоположной стороне делают фаски (скос) по размеру снимаемого слоя металла (см. рис. 55,6). Наличие такой фаски исключает скалывание в конце каждого прохода, что особенно важно при рубке хрупких металлов. Заготовку из полосового металла зажимают в тисках так, чтобы были видны разметочные риски. Рубку производят в несколько проходов: первая «зарубка» толщины снимаемого слоя делается при горизонтальном положении зубила, дальнейшая рубка производится уже при нормальной установке детали. Черновую рубку по разметочным рискам следует производить с небольшой толщиной стружки (не более 1,5—2 мм). В противном случае обрабатываемая поверхность получается неровной, стружка завивается с большим трудом, в ходе рубки заготовка оседает, прогибается и даже может вырваться из губок тисков. Чистовую рубку ведут при толщине снимаемого слоя 0,5— 0,7 мм. 1.4 Опиливание: инструмент, способы, виды. Для опиливания металла применяют напильники. Опиливание подразделяется на предварительное (черновое) и окончательное (чистовое и отделочное), выполняемое различными напильниками. Для того чтобы хорошо отшлифовать нужную поверхность необходимо правильно выбрать напильник. Выбор напильника основывается на материале и текстуре обрабатываемого материала, формы и желаемого результата. Виды напильников Маркировка напильников происходит цифрами от 1 до 10, но мы рассмотрим лишь самые необходимые напильники которые применяются для опиливания металла в слесарных мастерских: 1. Круглый напильник – обработка круглых, овальных и вогнутых поверхностей; 2. Полукруглые напильники – имеет две стороны, плоскую и круглую, одной стороной обрабатывает плоскости, другой вогнутые и полукруглые поверхности; 3. Трехгранные напильники – обработка поверхностей и отверстий, недоступных для плоских напильников; 4. Квадратные напильники – обработка узких прямых поверхностей, недоступных для плоских напильников; 5. Плоские напильники с овальными ребрами – служат для обработки различных видов закруглений; 6. Надфили – применяются для проведения точных и мелких работ, обработке мелких поверхностей и прорезей. Перед началом опиливания необходимо правильно организовать свое рабочее место, и прежде всего наиболее рационально разложить инструменты и заготовки на нем. Размеченную заготовку прочно зажимают в тисках. При этом поверхность обработки должна быть выше уровня губок тисков. Выполняя опиливание, надо занимать правильную рабочую позу (см.рис 1.): стоять следует вполоборота к верстаку на расстоянии 150...200 мм от его переднего края, левую ногу выставляют вперед по направлению движения напильника. Закругленная часть ручки напильника должна упираться в ладонь правой руки. Четырьмя пальцами обхватывают ручку, а большой палец накладывают сверху и прижимают к ручке. Вытянутые пальцы левой руки кладут на носок напильника, отступив от края на 20...30 мм. 2. Обработка металлов резанием 2.1 Фрезерная обработка металла: разновидности станков, инструменты. Способы фрезерования. Основные виды фрезерных станков Различные виды оборудования для фрезеровки характеризуются следующими особенностями конструкции: Горизонтально-фрезерныеОснащены горизонтальным шпинделем и рабочим столом в виде консоли. Стол совершает продольные, поперечные и вертикальные перемещения относительно шпиндельного вала и обрабатывающего инструмента (фрезы), закрепленного в нем. Вертикально-фрезерные (консольные)Принципиально отличаются от горизонтальных положением оси инструмента: здесь она расположена вертикально. Наличие в конструкции агрегата рабочей консоли ограничивает возможность применения горизонтально-фрезерного и вертикально-фрезерного оборудования: их назначение — изготовление деталей небольшого веса, размер заготовки также сравнительно невелик. Универсальные и широкоуниверсальные станкиСнабжены: в первом случае поворотным столом, во втором — поворотной шпиндельной головкой. Такой тип оборудования значительно расширяет перечень проводимых фрезерных операций. Бесконсольные фрезерныеИмеют шпиндель, совершающий вертикальные перемещения, а передвижения фрезерного стола напоминают крест (перемещаются продольно-поперечно). Такая траектория движения рабочего стола определила второе основное название оборудования этого типа — фрезерные станки с крестовым столом. Особенность таких агрегатов — это не консольное, а жесткое основание для установки заготовки; распространенное назначение — фрезерование крупногабаритных деталей значительной массы. 1. Цилиндрические фрезы используются для обработки открытых поверхностей. Зубцы располагаются на цилиндрической основе и наклонены к оси под углом 30-40%. Эти фрезы используются для комплексной обработки многоступенчатой поверхности и различных пластиков. 2. Торцевые фрезы предназначены для обработки открытых поверхностей. Ось фрезы размещена под прямым углом к обрабатываемой поверхности. Зубцы расположены на цилиндрической и торцевой поверхностях фрезы. Преимуществом торцевых фрез перед цилиндрическими является большое число зубцов, что снижает вибрации и улучшает качество обработки. 3. Концевые фрезы имеют очень широкое техническое применение. Применяются для обработки глубоких пазов, уступов, взаимно перпендикулярных плоскостей, для осуществления контурной обработки наружных и внутренних поверхностей сложного профиля. Выбор способа фрезерования, обеспечивающего высокую производительность обработки, определяется типом производства и особенностями конструктивной формы обрабатываемой детали. Отличительными признаками способа обработки являются: число одновременно обрабатываемых заготовок, число одновременно работающих фрез, вид и конструкция приспособления и станка, характер осуществления рабочих и холостых движений обрабатываемой заготовки и инструмента. Одновременное фрезерование нескольких поверхностей заготовки. Этот способ применяют в серийном и массовом производстве при обработке заготовок / несколькими цилиндрическими, дисковыми или фасонными фрезами 2, либо несколькими торцовыми фрезами, установленными на разных шпинделях многошпиндельного станка или агрегатных головок. При этом способе совмещаются отдельные переходы, сокращается машинное и вспомогательное время. Последовательное фрезерованиеПри этом способе заготовки устанавливаются в ряд и фрезеруются последовательно по одному рабочему движению стола станка. Этот способ применяют при фрезеровании на горизонтально- и вертикально-фрезерных станках. Последовательное фрезерование позволяет а) сократить вспомогательное время, так как после установки одной или нескольких заготовок включают подачу, а установка следующих заготовок производится при включенной подаче стола станка; б) уменьшить машинное время за счет уменьшения времени на врезание. Параллельно-последовательное фрезерование Фрезерование осуществляется одновременно на нескольких заготовках 1, установленных в несколько рядов. Этим способом можно обрабатывать несколько поверхностей у одной заготовки, установленной в один ряд последовательно с другими заготовками при помощи нескольких фрез 2. Производительность параллельно-последовательного фрезерования выше, чем предыдущего способа, вследствие совмещения последовательного фрезерования с одновременным параллельным фрезерованием нескольких поверхностей. Параллельно-последовательное фрезерование применяют вусловиях серийного и массового производства. 2.2 Шлифовальная обработка металла: Классификация станков, инструменты. Виды шлифования. Классификация и расшифровка шлифовальных станков Шлифовальные станки имеют широкую номенклатуру и отличаются по назначению, устройству, конструктивным параметрам, универсальности, степени автоматизации, точности и виду инструмента. По степени универсальности металлорежущие станки подразделяют на универсальные для обработки деталей широкой номенклатуры в единичном и мелкосерийном производстве; специализированные для обработки однотипных деталей различных размеров в крупносерийном и массовом производстве; специальные для обработки деталей одного типоразмера в массовом производстве. Все металлорежущие станки, в том числе и шлифовальные, в соответствии с ГОСТ 8 — 82Е изготовляют пяти классов точности; Н — нормальной; П — повышенной; В — высокой; А — особо высокой; С — особо точные. По массе различают станки легкие — массой до 1 т, средние — массой до 10 т, тяжелые — массой свыше 10 т. Особо тяжелые станки массой свыше 100 т называют универсальными. Виды абразивных инструментов Жесткие средства. Изделия на гибкой основе. К первому типу относят следующие изделия: болгарка; станок; шлифовально-полировальная машина; шлифовальные круги, бруски, головки и сегменты. Болгарки, станки и шлифовочные приспособления имеют разные режимы и скорости, использование которых позволяет максимально быстро и эффективно обработать определенный тип покрытия. Подобные устройства активно применяются в шлифовании, затирании, подрезке режущей кромки, твердых материалов и т.д. Абразивные круги, используемые для этой категории устройств, имеют следующие типы: шлифовальные; отрезные; зачистные; заточные. Каждый тип имеет свои особенности и специфику. Шлифовальные круги применяются в обработке каменных, деревянных и металлических поверхностей. Они позволяют менять форму и убирать шероховатости. Выпускаются в форме чашек, цилиндрических, конических, тарельчатых, а также в виде плоских кругов с профилем. Плоский круг прямого профиля применяется для плоского, бесцентрового, наружного и внутреннего шлифования, а также для заточки инструментария. Плоский двухсторонний конический профиль позволяет провести идеальную отделку резьбы и зубьев шестерни. Конические и цилиндрические чаши позволяют провести заточку устройств, а также подходят для шлифования торцом. Тарельчатая форма нашла применение в обработке граней фрезы, зубьев долбяка и т.д. С её помощью осуществляют заточку и доводку. Помимо кругов существуют еще такие шлифовочные элементы: головка – это маленький круг, диаметр которого 3-40 мм, на практике чаще всего приклеивается к стальному хвостовику и зачищает определенные заготовки; брусок – совершает возвратно-поступательные движения в слесарной работе, а также в процедуре суперфиниширования, где крепится на специальную стальную головку; сегмент – задействуют в плоской шлифовки. Отрезные круги используются в подрезке керамических, кирпичных, деревянных, каменных изделий. Положительным качеством этой разновидности является её скорость, точность и простота в работе. Название заточного вида говорит само за себя – применяется для заточки приборов: ножей, пил, ножниц, лезвий, подшипников и т.д. Такая разновидность кругов нашла широкое применение в промышленности и сельском хозяйстве. Виды шлифования определяются в зависимости от формы поверхности, которую обрабатывают. Основными из них являются: Круглое шлифованиеГлавнымвидомотделки заготовок типа тел вращения, обеспечивающим высокую точность считается применение метода наружного и внутреннего шлифования. В его процессе деталь устанавливается в цанговом или кулачковом патроне вращающегося шпинделя станка и в невращающихся центрах. В процессе шлифовки обрабатываемая деталь и наждачный инструмент имеют заданные относительные движения, что и обеспечивает резание материала. Круглое наружное шлифование с продольной подачейосуществляется следующим образом: шлифовальный круг вращается, что является главным режущим движением, при одновременных оборотах обрабатываемой детали вокруг своей оси. Если необходимо круглое наружное шлифование путем врезания, то показатели высоты круга и длины шлифуемой заготовки должны быть равны.В связи с этим необходимость продольной подачи отпадает. Данная методика шлифования применяется при обработке таких заготовок: ступенчатых и гладких валов; штоков, осей; шпинделей и пинолей станков; распределительных и коленчатых валов двигателей внутреннего сгорания. Цилиндрические, профильные и конические отверстия обрабатываются способом внутреннего шлифования, при котором подача осуществляется вследствие вращения детали. Крупногабаритные заготовки остаются неподвижными, а шпиндель шлифовального круга совершает вращение вокруг оси обрабатываемого отверстия. Плоское шлифованиеПлоским шлифованием обрабатываются плоские поверхности, его часто используют для изготовления технической оснастки – различного рода пресс-форм, приспособлений для обработки направляющих станин металлорежущих станков. Оно может осуществляться двумя способами – торцом либо периферией круга. Процесс происходит на электромагнитных плитах или специализированных рабочих столах. Такая обработка иногда способна заменить собой фрезерование или чистовое строгание. Шлифовка торцом является более производительной, чем обработка периферией круга, так как в ней участвует больше зерен абразива. Бесцентровое шлифованиеПри бесцентровом шлифовании детали типа валов –плунжеров, роликов подшипников качения, поршневых пальцев, толкателей – находятся в незакрепленном состоянии. Обрабатываемая поверхность является технологической базой. Нож со скошенным краем, находящийся между ведущим и рабочим кругами, является опорой для шлифуемой детали. Он устанавливается таким образом, чтобы центр детали находился выше или ниже центров кругов. Обдирочное шлифование Обдирочное шлифование применяют для интенсивного удаления дефектного слоя после штамповки, литья, ковки, прокатки (толщина слоя более 1 мм на диаметр). Используются, как правило, крупнозернистые круги. 2.3 Строгальная обработка металлов: строгальные станки, инструменты. Основные виды строгальных работ. Строгальные станки и их виды Поперечно-строгальный станокГлавный узел поперечно-строгального станка – это станина, на которой присутствуют горизонтальные направляющие, гарантирующие перемещение в продольной плоскости ползуна с суппортом. Вертикальные направляющие станины гарантируют перемещение поперечины, по которым передвигается стол, имеющий стойку для гарантии высокого уровня устойчивости. Заготовка крепится на горизонтальной и вертикальной опорных поверхностях стола в особых Т–образных пазах. А вот резец находится в особом держателе, который находится на суппорте. Продольно-строгальный станок Главные составляющие такого станка: стол станина траверса. Траверса помогает осуществить вертикальное движение двух суппортов, в то время как вертикальные направляющие станины отвечают за движение бокового суппорта. Главное рабочее движение обеспечивает электромотор оборудования с помощью червячно-реечной передачи на стол. Четырехсторонний строгальный станокТакое оборудование осуществляет одномоментное строгание заготовки за один проход со всех сторон. Строгание происходит по фасонному профилю, чем гарантируется создание гребня, шпунта, калевки, а также лицевой части в виде плинтусов, наличников и карнизов. И все это за один проход. Фактически четырехсторонний строгальный станок объединил в себе стразу три станка: рейсмусовый, фуговальный и фрезеровальный. На таком станке есть нижний и верхний горизонтальный ножевой вал, который оснащен прямыми ножами и двумя ровными вертикально расположенными шпинделями. Ручной строгальный инструмент обычно имеет деревянную или металлическую колодку с ручками, стальной сменный резец (железку) и зажимное устройство. К основным видам строгальных инструментов относят рубанки, фуганки и цикли (Приложение К). Рубанки могут иметь металлическую (ГОСТ 26665-91) или деревянную колодку (ГОСТ 15987-91Е). Ножи рубанков изготавливают из стали марок 30, У8А, У9, 9ХФ, Х6ФС.В зависимости от характера обрабатываемой поверхности и типа ножа (одиночный или двойной), его формы подразделяются на следующие виды: - шерхебель - его используют для первоначального грубого строгания. Узкая железка с полукруглым лезвием шириной 35-40 мм позволяют снимать толстую стружку; - рубанок с двойным ножом - предназначен для чистового строгания древесины. Он характеризуется более широкой железкой (40-50 мм) с прямым лезвием. Железка может быть одинарной или двойной с контржелезкой; - цинубель (шлифтик) - предназначен для взъерошивания поверхности древесины перед склеиванием, имеет широкое (50 мм) лезвие с зубчатой передней поверхностью; - калевка - используется для получения фигурных профилей карнизов, багетов. Колодка калевки имеет профилированную подошву и железку с фигурным лезвием шириной 12-40 мм; Различают следующие виды строгания: горизонтальных поверхностей; скосов на заготовках; наклонных поверхностей; поверхностей с уступами; пазов и сопряженных поверхностей. При строгании горизонтальных поверхностей главное движение (возвратно-поступательное) совершает суппорт с резцом (рабочий ход), а движение подачи (поперечной) — стол с закрепленной на нем заготовкой. Скосы на заготовках строгают с одной подачей — суппорта с резцом. Подачу осуществляют, перемещая суппорт в вертикальном направлении. Для получения нужного скоса суппорт устанавливают под нужным углом. Наклонные поверхности строгают специально заточенными резцами: проходным выполняют черновое строгание, а подрезным — чистовое строгание. Поверхности с уступами строгают в два приема: сначала проходным резцом обрабатывают горизонтальную и вертикальную поверхности, а затем подрезным резцом — уступ. Пазы строгают при вертикальной подаче резца. Резцы выбирают в зависимости от конфигурации паза. Прямоугольные пазы выполняют прорезным резцом. Паз в форме «ласточкин хвост» обрабатывают следующим образом. Вначале прорезным резцом прострагивают прямоугольный паз на полную глубину, затем правым и левым подрезными резцами последовательно обрабатывают обе наклонные стороны паза. Поворотную часть суппорта при этом устанавливают на угол, соответствующий углу наклона стенки паза. 3. Сварочные работы 3.1 Ручная дуговая сварка: электросварочная дуга, оборудование, режимы Сварочная дуга — длительный разряд электрического тока, горящий между сварочным электродом и сварочной конструкцией в ионизированной среде газов и паров металлов. Виды сварочной дуги. Ручная дуговая сварка Параметры ручной электродуговой сварки указаны в межгосударственном стандарте ГОСТ 5264-80, действующим взамен принятого в СССР в 1981 году ГОСТ 5264-69. В нём учтены: тип соединения; форма подготовленных кромок; характер сварного шва; поперечное сечение шва и кромок; толщина свариваемых деталей. Принцип действия Источником нагрева соединения является сварочная дуга – концентрированная лучистая энергия в промежутке между электродом и изделием. Питание происходит от трансформатора при переменном токе или преобразователя – при постоянном. От источника питание подаётся проводами на электрод, зажатый в держателе, и на изделие. При контакте между ними возникает дуга. Шов образуется от расплавления электрода и соединяемой кромки. Виды сварочных аппаратов: Трансформаторы Трансформатор является наиболее традиционным видом электрического сварочного аппарата. Одновременно он один из самых простых по конструкции. Основным элементом конструкции этого типа сварочников служит понижающий трансформатор, преобразующий напряжение электросети до значения, необходимого для сварки. Сила тока при этом изменяется с помощью разных методик, наиболее известный — смещение одной обмотки относительно второй. По мере изменения промежутка между обмотками меняется ток. Выпрямители Сварочные выпрямители можно считать усовершенствованием аппаратов-трансформаторов. В сварочных швах, полученных при помощи выпрямителей, практически исключены те изъяны, что обусловлены применением переменного тока. Устройства, кроме понижающего трансформатора, имеют в конструкции диодный блок (выпрямитель), элементы регулирования, запуска и защиты. Переменный ток не только меняет напряжение, но и преобразуется в постоянный. Это даёт возможность получить ровную, устойчивую дугу. Соответственно, снижается разбрызгивание металла, шов получается более качественным. Работать можно любыми электродами. Полуавтоматы Полуавтоматические сварочные аппараты в среде инертных или активных газов, или просто полуавтоматы — устройства более сложные, нежели трансформаторы или выпрямители. Однако в использовании более удобны. Часто применяются при кузовном ремонте автомобилей, достаточно широко используются в быту, частном домохозяйстве. 3.2 Газовая сварка и резка: область применения, оборудование, меры безопасности Газовая сварка относится к группе сварки плавлением. Метод газовой сварки прост, не требует сложного оборудования и источника электрической энергии. К недостаткам газовой сварки относятся меньшая скорость и большая зона нагрева, чем при дуговой сварке. Газовую сварку применяют при изготовлении и ремонте изделий из тонколистовой стали толщиной 1-3 мм, монтаже труб малого и среднего диаметров, сварке соединений и узлов, изготовляемых из тонкостенных труб, сварке изделий из алюминия и его сплавов, меди, латуни и свинца, сварке чугуна с применением в качестве присадки чугунных, латунных и бронзовых прутков, наплавке твердых сплавов и латуни на стальные и чугунные детали. Оборудование для газовой сварки Кроме используемых газов и баллонов, необходимо наличие других технологических элементов: Для газовой сварки применяют оборудование, как затвор водяного типа, обеспечивающий защиту от обратной тяги огня. Расположение происходит между емкостью с ацетиленом, газовым соплом. Редукторы используются для контроля уровня газа на выходе из баллона. Существуют различные модели, обратного или прямого действия. Модификации для работы со сжиженным газом подразумевают наличие рубцов внутри конструкции, что позволяет исключить вымерзание. Шланги специального типа используются для подачи газа к горелке. Маркировка происходит разным цветом в зависимости от максимального давления. Горелка необходима для смеси горючей смеси, последующего воспламенения газов. Различные модификации делятся на инжекторные и обычные типы. Также разделение происходит по мощности, необходимой при работе. Газовая сварка производится на обустроенном столе. Оборудуется столешницей для удобной, продуктивной работы. Аппарат для газовой сварки и резки должен соответствовать параметрам безопасности. Вытяжная вентиляция помогает сварщику, позволяет производить процессы с максимальной скоростью. Техника безопасности при газовой сварке и резке Техника безопасности при работе с газосварочным оборудованием заключается в выполнении следующих требований: 1. Запрещается устанавливать оборудование и производить сварочные работы вблизи огнеопасных материалов. 2. Подвижные ацетиленовые генераторы должны устанавливаться не ближе 10 м от очагов огня. Во время работы запрещается оставлять генератор без надзора. 3. Сварка внутри резервуаров, котлов, цистерн должна производиться с перерывами при непрерывной вентиляции и низковольтном освещении в присутствии постоянного наблюдающего. Перед производством работ необходимо убедиться в отсутствии в указанных емкостях взрывоопасных смесей. 4. Карбид кальция необходимо хранить только в герметически закрытых барабанах в сухих и хорошо проветриваемых помещениях. Вскрывать барабаны разрешается только специальным ножом, при этом крышку на участке резания покрывают маслом (можно просверлить отверстие, а затем сделать вырез ножницами). Запрещается пользоваться стальным зубилом и молотком. Эти меры предупреждают образование искр, опасных для ацетиленовоздушных смесей. Опасно также применять медные инструменты, так как при наличии влаги ацетилен образует с медью ацетиленовую медь, которая легко взрывается от незначительных ударов. 5. Ацетиленовые генераторы должны быть установлены строго вертикально и заправлены водой до установленного уровня. |