УП 02.01 Производственные предприятия. Отчет по учебной практике уп 02. 01 Производственные предприятия дорожной отрасли

Скачать 2.33 Mb. Скачать 2.33 Mb.

|

|

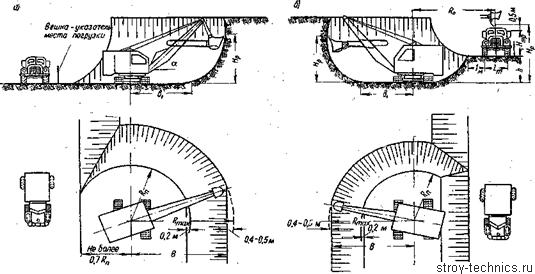

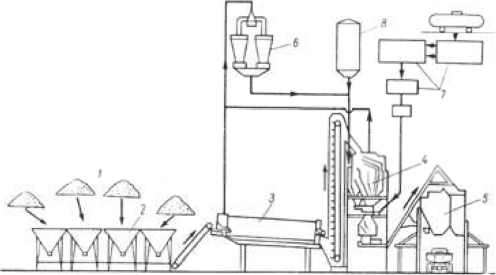

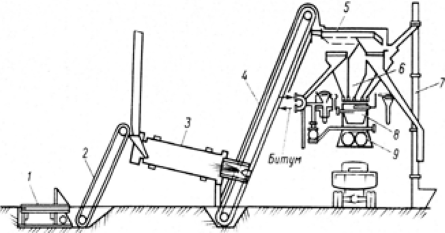

ДЕПАРТАМЕНТ ОБРАЗАВАНИЯ ВОЛОГОДСКОЙ ОБЛАСТИ БПОУ ВО ВОЛОГДСКИЙ СТРОИТЕЛЬНЫЙ КОЛЕДЖ Отчет по учебной практике УП 02.01 «Производственные предприятия дорожной отрасли» Специальность 08.02.05 Строительство и эксплуатация автомобильных дорог и аэродромов. Курс 3 Группа 300 Студенты: Захматов Н.Д., Гунин Н.Н. Место проведения практики: г. Вологда Отчет проверял: Руководитель практики: Лопухина В.П. Дата защиты: Вологда 2022 г. 1 день Преимуществ открытых горных пород со сравнение с подземными Как известно, добыча всех твердых полезных ископаемых в основном осуществляется двумя способами разработки: открытым и подземным, а также их различными комбинациями. В последние годы благодаря успехам горного машиностроения открытые горные работы стали оснащаться высокопроизводительным горнотранспортным оборудованием и их объемы и удельный вес в добыче почти всех полезных ископаемых резко возросли. Так, в последние годы удельный вес открытого способа в добыче угля составил около 60 %, железной руды более 85 %, цветных металлов 67 %, горно-химического сырья 40 % и почти 100 % в добыче строительных материалов. За последние годы введены в строй мощные железорудные карьеры в КМА (Михайловский, Лебединский, Стойленский ГОКи), на Урале (Качканар), в Сибири (Коршуновский), на Севере (Ковдор, Костомукшский и Оленегор-ский) и др. В цветной металлургии действуют такие карьеры как Сорский, Ждановский и др. Много месторождений отрабатываются комбинированным способом (Райское, Тырныаузское и др.) - одновременно открытым и подземным. Условия работ в открытых горных карьерах 964. Объектами открытых горных работ являются карьеры, прииски, дражные полигоны, объекты кучного выщелачивания, породные, шлаковые отвалы и гидроотвалы. 965. Ликвидация объекта открытых горных работ должна сопровождаться приведением участков земли, нарушенных при пользовании недрами, в состояние, пригодное для дальнейшего использования (рекультивацией). 966. Взрывные работы на объектах открытых горных работ должны производиться с соблюдением нормативно установленных требований к их ведению. 967. На каждой единице горнотранспортного оборудования должен находиться "Журнал приема и сдачи смен", порядок ведения которого определяется организацией, эксплуатирующей объект открытых горных работ. Правильность ведения журнала должна проверяться техническими руководителями смены (горным мастером, начальником участка или его заместителем), специалистами организации при посещениях ими рабочих мест. Периодичность проведения проверок устанавливается техническим руководителем объекта. 968. Места работ должны быть освещены в соответствии с требованиями следующих норм освещенности, указанных в таблице N 16. Вскрышные работы и вскрышные карьеры Вскрышные работы, удаление горных пород, покрывающих и вмещающих полезное ископаемое при открытой разработке. Вскрышные породы, не содержащие полезных компонентов, называются пустыми породами и удаляются во внешние или внутренние отвалы. Если вскрышные породы (например, глины, пески, известняки, мел и др.) пригодны как, то они подвергаются дальнейшей переработке (дробление, сортировка и т. д.), после чего направляются потребителям. Вскрышные работы включают процессы подготовки пород к выемке, выемочно-погрузочные работы, транспортировку и отвалообразование Вскрытием карьерного поля называются горные работы по созданию ком плекса капитальных и временных траншей и съездов, обеспечивающих грузотранспортную связь между рабочими горизонтами в карьере и приемными пунктами на поверхности. Схема работы экскаватора в независимости от условия разработки горных работ Рабочий цикл прямой лопаты состоит из следующих операций: копание (наполнение ковша), поворот на выгрузку, выгрузка, обратный поворот в забой и опускание ковша на грунт вблизи гусеничного хода. Копание начинается с подошвы забоя. Вначале работает только подъемный механизм, а в дальнейшем периодически включается напорный механизм. По мере выработки забоя экскаватор передвигается. Поворот на выгрузку может совмещаться с подъемом ковша, но не раньше, чем ковш полностью выйдет из забоя. При работе в отвал выгрузка может совмещаться с поворотом. При разгрузке в транспорт необходима более точная фиксация положения ковша над кузовом. Чем меньше расстояние между осью экскаватора и транспортными средствами, тем удобнее выгрузка. Опускание ковша совмещается с поворотом в забой. Необходимо следить, чтобы при опускании ковша не было удара о грунт и набегания канатов. Продолжительность рабочего цикла экскаватора (в зависимости от типа машины, емкости ковша и вида оборудования) колеблется в пределах 15—60 сек. Операция копания в цикле занимает около 30% времени. На рис. 211 приведены схемы забоев экскаватора, оборудованного прямой лопатой. Разрабатывать выемку прямой лопатой наиболее целесообразно боковым забоем (продольными проходами) при расположении транспортных средств сбоку экскаватором на одном уровне с ним.  Карьер тимошинский Участок расположен в Бабаевском районе Вологодской области, в 11 км восточнее г. Бабаево, на правом берегу р. Колпь, на территории сельского поселения Володинское. Запасы песков утверждены территориальной комиссией по запасам полезных ископаемых Вологодской области в количестве – 1174,1 тыс. м3.  2 день Крепление выработок Разработано очень много различных подходов и методов расчёта крепей горных выработок. При этом видоизменялись и совершенствовались типы и конструкции крепей, находили применение новые материалы, изменялась технология возведения крепей. Всё многообразие применяемых крепей и их методов расчёта невозможно осветить в этой лекции, да это, наверное, и нецелесообразно. В этой связи остановимся лишь на самых распространённых типах крепей выработок, особенностях их конструкций и основных принципах расчётов. Обеспечение добычи ПГМ Разработано очень много различных подходов и методов расчёта крепей горных выработок. При этом видоизменялись и совершенствовались типы и конструкции крепей, находили применение новые материалы, изменялась технология возведения крепей. Всё многообразие применяемых крепей и их методов расчёта невозможно осветить в этой лекции, да это, наверное, и нецелесообразно. В этой связи остановимся лишь на самых распространённых типах крепей выработок, особенностях их конструкций и основных принципах расчётов. Переработка камня на щебень Для производства кубовидного щебня из абразивных горных пород используют машины-грануляторы. Щебень с повышенным содержанием плоских и игольчатых зерен пропускают через машины, где улучшается их форма. При этом происходит некоторое измельчение щебня, что ведет к уменьшению выхода готового родукта на 15—20%. В качестве гранулятора ВНИИнеруд рекомендует дробилки типа ОЦД-бОс и ОЦД-100 с уменьшением числа оборотов ротора до 200— 400 об/мин. Выход щебня кубовидной формы достигает 80—85%. После грануляции щебень вторично сортируют на грохотах, очищают и направляют на склад. Обслуживание складов хранения материалов Складское хозяйство является неотъемлемой частью любого предприятия. Оно представляет собой оперативное подразделение, призванное обеспечивать бесперебойную работу всех производственных цехов и участков. В функции складского хозяйства входят: - приёмка материальных ценностей; -предварительная подготовка материалов к производственному потреблению (сортировка, сушка и т.п.); - обеспечение сохранности материальных ценностей; - снабжение производства всеми необходимыми материалами и комплектация участков и рабочих мест; - отгрузка готовой продукции. Рисунок 8. Кольцевая система перевозки грузов Складское хозяйство крупного промышленного предприятия представляет собой сложную систему, состоящую из сети складов со специальными устройствами и оборудованием для перемещения, штабелирования и хранения материалов, а также весовым и измерительным оборудованием, вычислительной техникой, противопожарными средствами. Складыявляются одним из важнейших элементов системы складского хозяйства - это здания, сооружения и устройства, предназначенные для приёмки, размещения и хранения поступивших на них товаров, подготовки их к потреблению и отпуску их потребителю. Объективная необходимость в специально оборудованных местах для содержания запасов существует на всех стадиях движения материального потока начиная от первичного источника получения сырья и заканчивая конечным потребителем. Этим объясняется наличие большого количества разнообразных видов складов (рис. 9 ). Рисунок 9 - Материальные склады в системе производственного процесса промышленного предприятия: направление материальных потоков; 1-снабженческие; 2-производственные; 3- сбытовые. Материальные складына промышленном предприятии подразделяются на снабженческие, производственные и сбытовые. Снабженческиесклады находятся в ведении службы материально-технического снабжения. В них хранятся сырьё и материалы, предназначенные для обеспечения непрерывного и бесперебойного производственного процесса. К производственнымотносятся склады полуфабрикатов и промежуточные межцеховые (литья, поковок т. п.). Они находятся в подчинении руководства цехов. предприятия. В них хранится готовая продукция, подлежащая отгрузке потребителям. Время хранения продукции на складе регламентируется накоплением отгрузочных норм и комплектуется согласно планам поставки продукции. По видам перерабатываемых материалов склады подразделяются на специализированные и универсальные. Специализированныесклады предназначены для хранения определенных видов материалов (металлов, топлива, шихтовых материалов, ГСМ и т.п.), универсальные- для хранения различных видов материалов. Кроме того, в состав складского хозяйства входят специальные устройства: бункеры хранения сыпучих материалов, резервуары для хранения жидкостей и др. Склады классифицируютсяи по другим признакам. В широком диапазоне варьируются размеры складов - от небольших помещений общей площадью в несколько сотен квадратных метров, до складов-гигантов, занимающих площади в сотни тысяч квадратных метров. Различаются склады и по высоте укладки грузиш.В одних груз хранится на высоте, не превышающей человеческого роста, в других необходимы специальные устройств, способные поднять и точно уложить груз в ячейку на высоте 24 м и более. Склады могут иметь разные конструкции:размещаться в отдельных помещениях (закрытые), иметь только крышу или крышу и одну, две или три стены (полузакрытые). Некоторые грузы вообще хранятся вне помещений на специально оборудованных площадках, в так называемых открытых складах. В складе может создаваться и поддерживаться специальный режим, например температура, влажность. Склад может предназначаться для хранения товаров одного предприятия (склад индивидуального пользования), а также на условиях лизинга или сдаваться в аренду физическим либо юридическим лицам (склад коллективного пользования, или "склад-отель"). Различают склады и по степени механизации складских операций:немеханизированные, механизированные, комплексно-механизированные, автоматизированные и автоматические. Существенным признаком склада является возможность доставки и вывоза груза с помощью автомобильного, железнодорожного или водного транспорта. Склады, имеющие подведённую железнодорожную ветку для подачи и уборке вагонов, называются прирельсовыми. Складские операции условно делятся на две группы: - cобственно складские (или по системе складирования - выгрузка и приёмка поступающих грузов, размещение и хранение продукции, отпуск её потребителям и т.п.); - вспомогательные производственного характера (распаковка, сортировка, комплектование, сборка материалов и изделий в партию к отправке, упаковка готовой продукции и т.п.). Объём складских операций определяется: - общим объёмом и интервалом поставок и отправок материалов; - размером партий поставок и отправок материалов; - видом и типом материалов, условиями его хранения; - перечнем вспомогательных операций; - условием механизации и автоматизации складских операций; - видом транспорта и др. Основные складские операции осуществляются в системе складирования. Состав и последовательность их выполнения представлены на рис. 10. Тарное хозяйство является самостоятельным подразделением вспомогательного производства, близко связанным со складским хозяйством, в частности со сбытовым складом. Такая связь объясняется тем, что товарная продукция, как правило, отправляется потребителям в определенной упаковке, таре. Это необходимо для того, чтобы обеспечить сохранность материальных ценностей в процессе выполнения погрузочно-разгрузочных работ и их перевозке. Тара- это изделие, куда помещаются материалы, полуфабрикаты или готовая продукция с целью их качественной и количественной сохранности при транспортировке с места производства до места хранения или потребления. Назначение тары: - предохранять груз от порчи из-за механических воздействий (удары, сотрясения), загрязнения и воздействия внешней среды (температура, атмосферные осадки и т.п.); - предохранять груз от потерь при хранении и транспортировке; - cокращать время погрузки-разгрузки и создавать удобства при обращении с грузом. Состав и организация тарного хозяйства зависят от вида продукции предприятия, требований потребителя к её фасовке, упаковке и таре, а также от кооперирования с предприятиями – поставщиками Поступление товара Складирование Выдача товара Проверка и приёмка - Обозначение (присвоение кода) -Образование единиц складирования -Транспортировка -Изготовление накладных на отправку -Транспортировка -Проверка и выдача Склад единиц хранения -Определение места складирования -Идентификация и транспортировка -Управление Комиссионерский склад -Подборка -Ручные операции -Объединение 3-4 день Овладение способами бурения. Основные типы и марки буровых машин и оборудования. Буровзрывные работы. Порядок оформления документов на производство массовых взрывов. Буровые машины, применяемые на открытых разработках, классифицируются по: • способу разрушения горной породы; • способу приложения силовой нагрузки к буровому инструменту; • способу удаления продуктов разрушения от забоя скважины; • роду потребляемой энергии; • способу расположения скважины; • назначению. По способу разрушения горной породы буровые машины подразделяются на осуществляющие механические и физические способы разрушения, а также сочетающие вышеупомянутые – комбинированные. К первым относят: машины ударно-вращательного и вращательного бурения шарошечными и резцовыми долотами, производящие разрушение горной породы инструментом в соответствии с прикладываемыми к нему силовыми нагрузками; ко вторым: машины термического, взрывного, гидравлического, электрогидравлического и ультразвукового бурения, воздействующие на горную породу через жидкую и газообразную среду. Механический способ бурения скважин осуществляется за счет непосредственного воздействия рабочего инструмента на породу, при котором в последней возникают высокие напряжения, превышающие предел прочности минеральных образований и приводящие к разрушению породы в области контакта с инструментом. По форме и характеру воздействия бурового инструмента на породу различают бурение: ударное, вращательное резанием, ударно-вращательное, шарошечное, вращательно-ударное и комбинированное инструментом (режуще-шарошечным, шарошечно-ударным и др.). Физические или физико-химические способы бурения разрушают породу через жидкую или газообразную среду термическим, взрывным, гидравлическим, электрогидравлическим, ультразвуковым, плазменным, лазерным и др. способами воздействия. При термическом способе бурения разрушение (шелушeниe) пород происходит в результате нагрева забоя скважины сверхзвуковыми раскаленными струями и появления в ней термических напряжений, превышающих предел прочности минерального образования. Взрывное бурение (взрывобурение) может осуществляться с помощью ампульных или твердых ВВ. Ампулы с жидкими компонентами ВВ (окислитель и горючее) периодически подаются к забою скважины по трубам с водой. Твердые заряды ВВ с детонатором накольного типа автоматически подаются через сопло взрывобура на забой. Удаление породы из скважины осуществляется сжатым воздухом. Гидравлический способ бурения осуществляется тонкой высоконапорной струей воды, подаваемой на забой со сверхзвуковой скоростью, однако с весьма высокими удельными затратами энергии. Несмотря на создание и внедрение новых физических и комбинированных способов бурения, механическое разрушение горных пород при бурении, в первую очередь станками шарошечного бурения, остается определяющим, но каждый из механических способов имеет свою область применения и поэтому не может быть полностью вытеснен другими. По способу приложения силовой нагрузки к буровому инструменту буровые машины подразделяют следующим образом. Ударное осуществляется за счёт последовательно наносимых по зубилу (долоту) последовательных ударов кувалдой с определенной энергией.После каждого удара зубило поворачивается на некоторый угол, чтобы следующий контакт его лезвия с породой в скважине произошел по другой линии. При ударно-канатном бурении вращательный момент к долоту не прикладывается. Перед каждым следующим ударом (в момент отскока) инструмент поворачивается на некоторый угол, благодаря упругим силам закручивания каната, обеспечивая, таким образом, разрушение породы по всей площади забоя. При ударно-поворотном бурении вращающий момент незначителен, но инструмент непрерывно вращается вокруг своей оси. Порода разрушается, в основном, при внедрении лезвия инструмента под действием удара. Благодаря вращению инструмента, производится срезание породы, оставшейся в гребешках после удара. Если коронку не поворачивать, то после нескольких ударов поверхность соприкосновения лезвия с разрушенной породой настолько увеличится, что внедрение лезвия и разрушение горной породы прекратятся. Буровзрывные работы технологий и сфера применения Под буровзрывными работами понимается весь спектр работ, которые проделывают отделение горной породы скального типа от массивов, для последующей обработки и выемке полезных ископаемых, которые производятся посредством взрывания скального массива. Буровзрывными такой вид работ называется для непосредственного подчеркивания того, что процесс происходит неотделимо, то есть работы ведутся одновременно, и бурение, и зарядка веществ для взрыва, и само взрывание породы. Технология и процессы буровзрывных работ Перед тем, как начать данный вид работ, происходит предварительное их планирование, то есть измеряется глубина, расстояние между скважинами, сами их виды, диаметральные размеры. Далее следуют подготовительные работы, в которые входят такие, как заряд веществ для взрывания, их выкладка в места взрыва, скважинная забойка, монтажные работы по изготовлению сети для взрыва. И только после проведения всех предварительных и плановых работ, происходит непосредственно само инициирование и взрыв породы. Данный вид буровзрывных работ наиболее часто используется на строительных работах и в горнодобывающей промышленности.  В горнодобывающей промышленности такие виды работ ведутся непосредственно для добычи полезных ископаемых. Показателями качества таких работ являются хорошо проработанные куски породы, их равномерная раздробленность. Процент негабаритных кусков должен быть минимальным при правильно проведенных буровзрывных работах. Если добывающие работы происходят под землей, то используется метод проведения подземных буровзрывных работ. Такие, как правило, ведутся при осуществлении выработок горной породы. Для проведения данных проходных работ, изначально происходит такая подготовка, как бурение так называемых шпур в забое посредством использования специальных станков бурового типа. Далее производится зарядка и непосредственно сами взрывные работы. И, после проведения описанных работ происходит обработка породы, на выработанном пространстве. Таким образом, после завершения всего цикла работ, он повторяется раз за разом. Если речь идет о подземных работах для выработки полезных ископаемых, то прежде чем проводить буровзрывные работы поземного характера, происходит исследование местности на их наличие. Требования при проведении массовых взрывов на земной поверхности 425. Организации, ведущие взрывные работы с применением взрывов смонтированных в общую взрывную сеть двух и более скважинных, котловых или камерных зарядов, независимо от протяженности заряжаемой выработки, а также единичных зарядов в выработках протяженностью более 10 м (далее - массовый взрыв), должны иметь типовой проект буровзрывных (взрывных) работ. 426. В типовом проекте буровзрывных работ приводятся ситуационный план с указанием границ карьерного поля, объектов строительства, зданий, сооружений, линий электропередачи и коммуникаций, находящихся в пределах максимальной опасной зоны; краткие геологическая и гидрогеологическая характеристики пород и полезных ископаемых, их классификация по крепости, трещиноватости, буримости, взрываемости; технологические условия (ширина рабочих площадок, высота уступов); методики и общие расчеты параметров буровых и взрывных работ; обоснование выбора диаметров шпуров и скважин, взрывчатых веществ и средств инициирования, средств механизации буровзрывных работ, взрывных и контрольно-измерительных приборов; способы взрывания; схемы взрывной сети; конструкции зарядов и боевиков (промежуточных детонаторов); методика расчета интервалов замедлений и принятые интервалы; параметры расположения скважин на уступах; расходные коэффициенты и расчетные показатели взрывов (удельный расход взрывчатых веществ, выход горной массы с 1 погонного метра скважины); методика расчета безопасных расстояний, типовой паспорт дробления негабаритов. Типовой проект подлежит утверждению руководителем (техническим руководителем) организации, ведущей взрывные работы, или лицом, его замещающим. При выполнении взрывных работ подрядными организациями указанный проект подлежит утверждению руководителями (техническими руководителями) организаций заказчика и подрядчика или замещающими их лицами с конкретным указанием обязанностей сторон по вопросам обеспечения безопасности работ и сохранности взрывчатых материалов. Абзацы третий - четвертый утратили силу. - Приказ Ростехнадзора от 30.11.2017 N 518. 427. На основе типового проекта разрабатывается проект буровзрывных (взрывных) работ (проект массового взрыва) для конкретных условий, состоящий из: а) технического расчета со схемой расположения скважин и графическими материалами (приложение N 14 к настоящим Правилам); б) таблицы параметров взрывных работ (приложение N 15 к настоящим Правилам); в) распорядка проведения массового взрыва (приложение N 16 к настоящим Правилам). 428. При одинаковых горнотехнических и гидрогеологических условиях при наличии типового проекта допускается проводить массовые взрывы по проектам на обуривание блоков и таблицам параметров взрывных работ со схемами фактического расположения скважин при обязательном составлении распорядков проведения таких взрывов. 429. В каждой организации, ведущей взрывные работы, должен быть разработан документ, определяющий порядок подготовки и проведения массовых взрывов, который утверждает технический руководитель организации, ведущей взрывные работы, или лицо, его замещающее. Порядок подготовки и проведения массовых взрывов с привлечением подрядной организации должен определяться совместным документом заказчика и подрядчика. В порядке подготовки и проведения массовых взрывов должны быть предусмотрены меры оповещения о массовых взрывах персонала организации, ведущей взрывные работы, и организаций, расположенных вблизи мест проведения взрывных работ, органов местного самоуправления (в необходимых случаях) и населения. 430. Технический расчет и схема расположения скважин должны состоять из пояснительной записки с расчетами и графической документации. Указанные документы составляются с учетом фактических горных, геологических и гидрогеологических условий, а также указаний маркшейдерской службы и результатов предыдущих взрывов. Для составления схем могут использоваться планшеты горизонтов, на выкопировках из которых указываются точки расположения скважин. 431. Точки расположения скважин должны быть вынесены на место. 432. После бурения скважин проводится маркшейдерская съемка обуренного блока и составляется план с указанием фактического положения уступов и скважин. На план наносится или составляется в виде самостоятельного документа таблица параметров взрывных работ, в которой указываются расчетные данные. В ходе или по окончании заряжания в таблице должны проставляться фактические параметры. 433. Подготовленный блок после маркшейдерской съемки передается для дальнейшего выполнения работ взрывному участку или цеху, производственному подразделению подрядной организации, согласно акту, образец которого приведен в приложении N 17 к настоящим Правилам. Если буровзрывные работы выполняются одним участком (цехом), акт не оформляется. 434. На основании установленного в организации порядка подготовки и проведения массовых взрывов должен составляться распорядок проведения конкретного массового взрыва, который должен утверждаться техническим руководителем организации или лицом, назначенным распорядительным документом организации. При выполнении взрывных работ подрядным способом распорядок проведения конкретного массового взрыва должен утверждаться техническими руководителями организаций заказчика и подрядчика или лицами, назначенными распорядительными документами организаций. 435. В распорядке проведения конкретного массового взрыва следует указывать ответственного руководителя массового взрыва. 436. Ответственный руководитель массового взрыва обязан организовать ознакомление персонала с документами по взрыву, довести до них порядок его подготовки и проведения, необходимые меры безопасности. 437. По окончании монтажа взрывной сети ответственный руководитель массового взрыва, а при одновременном взрывании нескольких блоков - взрывники, специально назначенные ответственными за заряжание и подготовку к взрыву отдельных блоков, проверяют соответствие монтажа взрывной сети проектным схемам коммутации, надежность узлов и соединений, правильность установки замедлителей. Обнаруженные дефекты должны быть устранены. 438. Между ответственным руководителем массового взрыва и взрывниками, ответственными за заряжание и подготовку к взрыву отдельных блоков, а также старшим взрывником должна обеспечиваться надежная двусторонняя связь. 439. Производство массового взрыва с двух и более взрывных станций может допускаться только при наличии средств надежной радиосвязи между ответственным руководителем массового взрыва, взрывными станциями, старшими взрывниками. 440. Ответственный руководитель массового взрыва дает указание о подаче боевого сигнала только после получения донесений взрывников, ответственных за заряжание и подготовку к взрыву блоков, за охрану опасной зоны и выставление постов, а также за вывод людей с территории опасной зоны, ознакомившись с заполненной таблицей параметров взрывных работ и убедившись в выполнении мероприятий, перечисленных в распорядке проведения массового взрыва. 441. Не ранее чем через 15 минут после взрыва ответственный руководитель массового взрыва организует осмотр взорванных блоков с принятием мер, предотвращающих отравление газами проверяющего персонала. 442. После осмотра места взрыва при отсутствии отказов скважинных зарядов и снижении концентрации ядовитых продуктов взрыва в воздухе до установленных норм ответственный руководитель массового взрыва дает указание о подаче сигнала "Отбой". По этому сигналу посты охраны опасной зоны снимаются. Допуск рабочих и специалистов на рабочие места после производства массовых взрывов разрешается после получения ответственным руководителем массового взрыва сообщения от уполномоченного представителя вспомогательной горно-спасательной команды или профессионального аварийно-спасательного формирования (службы) о снижении концентрации ядовитых продуктов взрыва в воздухе до установленных ПДК, но не ранее чем через 30 минут после взрыва, рассеивания пылевого облака и полного восстановления видимости, а также осмотра мест (места) взрыва. 443. Контроль за наличием отказов после массового взрыва, их регистрация и ликвидация должны осуществляться в соответствии с установленным порядком. 444. Результаты выполненных массовых взрывов подлежат систематическому анализу в целях принятия решений по уточнению параметров и дальнейшему совершенствованию буровых и взрывных работ. Ознакомление с техническим процессом приготовления АБС на заводе. Устройство и назначение основных узлов АБЗ. Ознакомление с передовым технологиями приготовления АБС. Приготовление асфальтобетонной смеси Асфальтобетонные смеси (горячие, теплые и холодные) изготавливают на стационарных или передвижных асфальтобетонных заводах (АБЗ). Технологический процесс получения асфальтобетонной смеси включает следующие основные операции (рис. 83):  Рис. 83. Схема производства горячей и теплой асфальтобетонной смеси: 1 - склад каменных материалов; 2 - бункер - питатель; 3 - сушильный агрегат; 4 - смесительный агрегат; 5 - бункер-накопитель; 6 - пылеулавливатель; 7 - битумохранилище; 8 - склад порошка • подготовку минеральных материалов (подачи и предварительное дозирование, высушивание и нагрев до требуемой температуры, дозирование; • подготовку битума (подача из хранилища в битумоплавильную, удаление содержащийся влаги и нагрев до рабочей температуры, а в необходимых случаях введения поверхностно-активных добавок или разжижителя, дозирование перед подачей в мешалку смесителя); • перемешивание минеральных материалов с битумом и выгрузку готовой асфальтобетонной смеси в накопительные бункера или автомобили - самосвалы. Свойства приготавливаемых асфальтобетонных смесей и асфальтобетона должны отвечать требованиям ГОСТ 9128-97. Для улучшения качества асфальтобетонных смесей во многих случаях в асфальтобетонную смесь вводят поверхностно-активные вещества (ПАВ) и активаторы. В качестве ПАВ используются кат- нонактивные и анионактивные вещества. Свойства и качества, вводимых в асфальтобетонную смесь ПАВ должны отвечать требованиям ГОСТ 9128-97 и другим соответствующим техническим условиям на ПАВ и активаторы. Асфальтобетонную смесь на АБЗ приготавливают в автоматизированных установках цикличного и непрерывного действия с гравитационным или принудительным смешиванием материалов. При возможности выбора в первую очередь применяют асфальтосмесительные установки цикличного действия, затем непрерывного с принудительным перемешиванием и в последнюю очередь асфальтосмесительные установки непрерывного действия с гравитационным перемешиванием. Основным агрегатом на асфальтобетонном заводе является асфальтобетоносмеситель. Асфальтосмесительное оборудование предоставляет собой комплект, включающей агрегат питания, сушильный и смесительный агрегаты, накопительный бункер, емкости для битума, минерального порошка мазута, кабину управления и все необходимые средства вертикального и горизонтального транспорта компонентов смесей. Производительность асфальтобетонос- месителей составляет 25-50 или 100-200 т/ч. Они могут работать в автоматическом дистанционном режимах управления. Технологическая схема такой установки приведена на (рис. 84). Предварительно отдозированные щебень и песок попадают через питатель 1 на холодный ковшовый элеватор 2. Просушенные и нагретые в сушильном барабане 3 до 200-220°С песок и щебень горячим элеватором 4 подаются на грохот 5, которым рассортировываются по соответствующим отсекам горячего бункера 6. Минеральный порошок в холодном виде отдельным элеватором 7 подается непосредственно в отсек бункера (благодаря наличию в соседнем отсеке горячего щебня минеральный порошок немного нагревается). Из бункера минеральные материалы через затворы попадают в весовой ковш 8, где поочередно (суммированием навесок) взвешиваются в требуемой пропорции на один замес, ссыпаются в лопастную мешалку 9, и после перемешивания сухой минеральной смеси в течение 10-20 с туда же вводят битум. Перемешивание всех компонентов одного замеса массой 600 кг обычно продолжается 60-80 с. Производительность таких смесителей составляет 25-40 т/ч. В асфальтосмесителях с мешалкой непрерывного действия (например Д-645-3) фракционированный минеральный материал из горячих бункеров дозируют ленточными дозаторами непрерывного действия, минеральный порошок - шнековым.  Рис. 84. Схема асфальтосмесителя принудительного перемешивания периодического действия: 1 - питатель; 2 - ковшовый элеватор; 3 - сушильный барабан; 4 - горячий элеватор; 5 - грохот; 6 - отсеки горячего бункера; 7 - элеватор минерального порошка; 8 - весовой ковш; 9 - лопастная мешалка Все минералы в требуемом соотношении проступают в лопастную мешалку, смачиваются непрерывным потоком битума. Перемешиваясь, смесь, перемешивается к выгрузочному отверстию. Время и скорость перемешивания регулируется. Производительность смесителя Д-645-3 составляет 100 т/ч. При приготовлении асфальтобетонной смеси в цикличной установке обеспечиваются лучшие условия возможности регулирования времени перемешивания и получения смеси требуемого качества. Сушка и нагрев каменных материалов должны обеспечить не только заданную температуру, но и полное удаление влаги. Для нагрева и обезвоживания битума применяют битумоплавильное оборудование непрерывного и периодического действия. В установках непрерывного действия с газовым или электрическим подогревом обезвоживание происходит в тонком слое. Установки периодического действия состоят из нескольких битумоплавильных котлов. В них вязкий битум готовят по двухступенчатому циклу:’ в одних котлах битум нагревают до 110...120°С и, при необходимости, выпаривают воду, потом перекачивают и другие расходные котлы и нагревают до рабочей температуры. При необходимости введения в битум ПАВ или разжижителя битум готовят по трехступенчатому циклу: после разогрева и выпаривания воды битум перекачивают в свободные котлы, где объединяют с ПАВ или разжижителями, а затем перекачивают в расходные котлы и нагревают до рабочей температуры. Компоненты асфальтобетонной смеси дозируются по массе; исключение допускается для битума и добавок ПАВ, дозирование которых ведется по объему. Для предварительного дозирования минеральных материалов (до поступления в сушильный барабан) используют агрегаты питания. Точность предварительного дозирования минеральных материалов 5%. При работе с очень влажными материалами вводят поправку на их влажность. Особое внимание уделяется режимам перемешивания асфальтобетонной смеси в смесителях цикличного и непрерывного действия. Режим перемешивания минеральных материалов с битумом играет основную роль в процессе приготовления смеси. Тщательно перемешенная смесь характеризуется равномерным распределением всех ее компонентов и полным обволакиванием поверхности частиц битумом. Продолжительность перемешивания зависит от типа смесительной установки и вида приготавливаемой смеси. Она колеблется от 20 до 180 с. Повышение качества смеси и производительности технологического процесса перемешивания могут быть обеспечены интенсификацией процесса перемешивания, применением ПАВ, активаторов, совершенствованием способа введения вяжущих, а также активацией минеральных материалов. Интенсификация процесса перемешивания обеспечивает сокращение расхода вяжущих материалов и минерального порошка на 10... 15%. Одновременно прочность асфальтобетона в покрытиях увеличивается на 25...30%. Принцип интенсификации базируется на увеличении длительности или скорости перемешивания. Способ введения битума также оказывает существенное влияние на перемешивание и качество смеси. В целях совершенствования технологии приготовления асфальтобетонной смеси целесообразно широко применять активаторы — цемент, известь, сланцевую смолу и другие. Введение этих материалов способствует созданию активной свежеобразованной поверхности, имеющей в начальный период большую энергию, что обусловливает высокую адгезию с вяжущими материалами. Основные узлы асфальтобетонного завода и их назначение Производство асфальта на современных АСУ состоит из нескольких этапов: измельчения материалов до требуемых фракций; просеивания компонентов; разогрева их в сушильном барабане до заданных температурных значений; добавления к ним битума, превращающего все эти материалы в добротную смесь. Как вы уже поняли, это достаточно непростой технологический процесс. Для того, чтобы он был успешным, вам необходимы качественные материалы, которые вы будете использовать при производстве асфальта, специалисты, обученные работать на асфальтном заводе и непосредственно сама асфальтосмесительная установка. Для того, что вы могли еще лучше понять, как она работает, мы расскажем вам об основных узлах абз. Сюда входят такие агрегаты: Питания — применяется для максимально точной дозировки всех компонентов. Сама дозировка зависит от того, какую рецептуру вы выбрали. Пыли — нужен для улавливания пыли и ее дальнейшей подачи в смесительный агрегат. Смесительный — именно он и используется в начале работ: здесь происходит дозировка и сортировка материалов, которые войдут в состав будущей смеси. Сушильный — нужен для следующего этапа работы АСУ: сюда поступают все предварительно просеянные компоненты, которые разогреваются здесь до определенной температуры. Топочный агрегат используется для сжигания топлива, который подогревает сушильный барабан. Минерального порошка — регулирует прием и выдачу минерального порошка. Готовой смеси — предназначен для приема и хранения готового продукта. Особенности подбора состава смесей лабораторного и заводского приготовления Состав АБС необходимо подбирать по заданию, составленному на основании проекта автомобильной дороги. В задании указаны тип, вид и марка АБС, а также конструктивный слой дорожной одежды, для которой она предназначена. Подбор состава асфальтобетонной смеси включает испытание составляющих материалов и по его результатам их выбор, последующее установление рационального соотношения между ними для получения асфальтобетона со свойствами, отвечающими требованиям СТБ 1033-2004 (см. табл. 1.2-1.7). Свойства смесей лабораторного и заводского приготовления зачастую различны, что необходимо учитывать для обеспечения качества АБС. Наблюдаемые различия свойств смесей объясняются следующим. 1. Зерновой состав минеральной части имеет отклонения от средних значений по проценту частиц, проходящих через каждое сито. В лабораторных условиях, в отличие от заводских, заполнители распределяются на фракции, чтобы получить точную кривую зернового состава, а затем перемешиваются. Поэтому лабораторная смесь имеет более точный зерновой состав. 2. При лабораторном подборе состава смеси используется сухой заполнитель. У заполнителя после нагрева в сушильном барабане асфальтосмесительной установки влажность может составлять 0,5 %, а иногда и более. Конкретная цифра зависит от влажности поступающего заполнителя, производительности сушильного барабана и температуры нагрева заполнителя. 3. В лабораторных условиях заполнитель подвергается равномерному нагреванию по всей массе. При этом мелкие и крупные зерна нагреваются одинаково. В сушильном барабане крупные зерна обычно нагреваются меньше, чем мелкие. Во время перемешивания температура зерен несколько выравнивается, а тепловой баланс достигается только в накопительном бункере. 4. Если в асфальтосмесительной установке используется скруббер для влажной очистки дымовых газов от пыли, то все пылевидные частицы улавливаются, т.е. в смесь они не попадают. Если в качестве средства пылеочистки применяются рукавные фильтры, то некоторые или все собранные пылевидные фракции можно возвратить в смесь. Пылеулавливатель также собирает сверхмелкие частицы заполнителя, которые при подборе состава в лабораторных условиях обычно не отделены от других частиц. Это приводит к тому, что зерновой состав заполнителя, содержащегося в смеси, будет отличаться от лабораторного. Таким образом, тип оборудования, применяемого для пылеочистки в асфальтобетонный установке, может оказать существенное влияние на свойства АБС. Изменение количества и вида пылевидных фракций обычно не принимается в расчет при подборе смеси в лаборатории. 5. В процессе приготовления и применения АБС происходит старение битума, интенсивность которого различна и зависит от температуры нагрева каменных материалов и битума, продолжительности перемешивания минеральных материалов с битумом, толщины битумной пленки на поверхности минеральных зерен и температурного режима АБС до окончания ее уплотнения. В лабораторных условиях перемешивание битума с минеральной частью выполняется вручную или автоматически (в мешалках) и обычно требуется несколько минут, чтобы битум полностью распределился тонкими пленками по поверхности каменных частиц. К изготовлению асфальтобетонных образцов приступают в течение 2 ч после окончания перемешивания с последующим естественным охлаждением при комнатной температуре. В заводских условиях АБС после приготовления может различное (иногда значительное) время находится в бункерах-термосах, после чего транспортироваться к месту строительства покрытия, где производится ее укладка и уплотнение. Таким образом, время нахождения смеси в лабораторных и заводских условиях, а следовательно, и степень старения битума существенно различаются, что искажает сделанные на основе лабораторных испытаний выводы о качестве АБС, уложенной в покрытие. 6. Уплотнение АБС в лабораторных условиях обычно выполняется за 3...4 мин, что не согласуется с условиями реального уплотнения слоя катками, для которого характерно большое разнообразие применяемых катков и их сочетаний и разное количество проходов по одному следу При этом для получения требуемой плотности необходимо, как правило, несколько десятков минут. Кроме того, во время уплотнения в лабораторных условиях температура смеси практически постоянна, а в реальных условиях она непрерывно понижается. Также в лабораторных условиях АБС уплотняется на жестоком основании, тогда как в реальных условиях имеют место различные виды оснований, жесткость которых может изменяться в очень широких пределах. Таким образом, состав смеси, подобранный в лаборатории, следует рассматривать в качестве необходимого для первоначального определения содержания битума. Этот состав следует корректировать с учетом реальных условий приготовления, хранения, транспортирования, укладки и уплотнения АБС. Для энергосбережения при производстве горячих АБС разработаны рекомендации по применению температуропонижающей добавки из импортозамещающего сырья (ДМД 02191.2.032-2009) и ТУ BY 102114073.004-2011 на эту добавку. Добавка включает: органическое вяжущее — 20 %; вода — не более 25 %; гипс — не более 55 %. |