Отчет по слесарно-технической практике. Отчет. Отчет по учебной практике утэк 13. 02. 11. Уп 21 03 000 Игольников С. А. Бригадир Ишдавлетов С. Р

Скачать 1.71 Mb. Скачать 1.71 Mb.

|

|

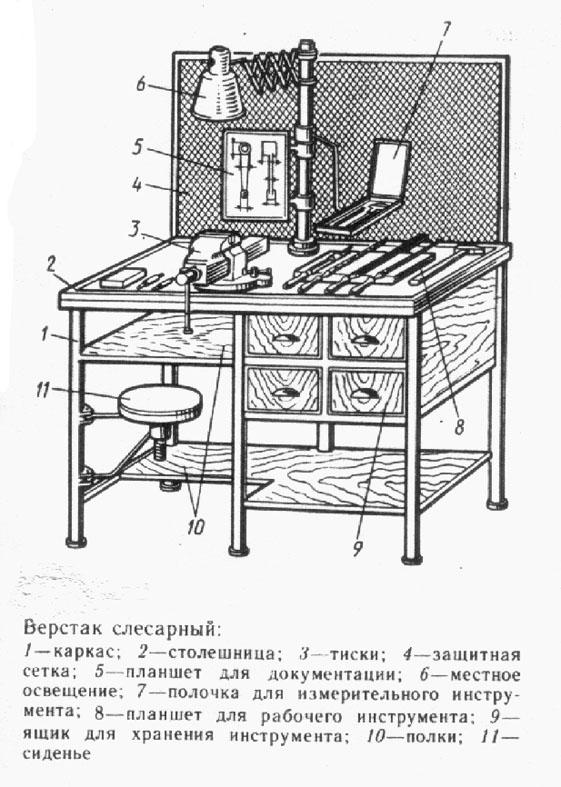

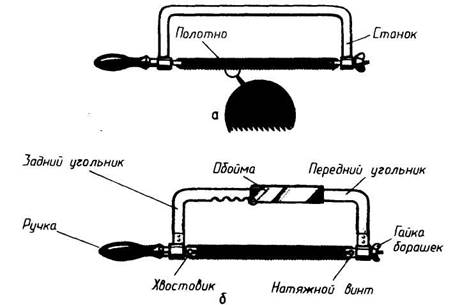

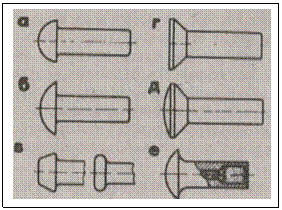

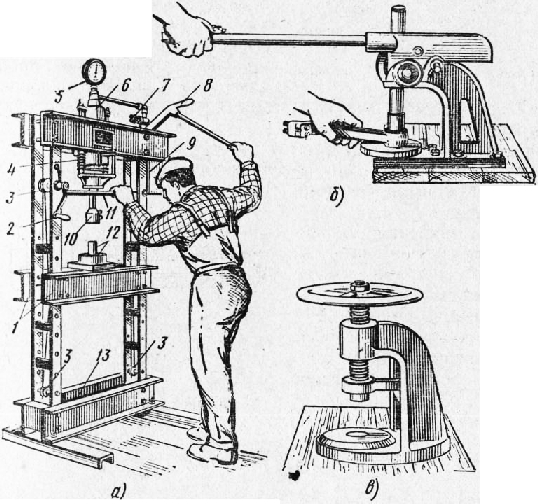

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКИЙ ФЕДЕРАЦИИ БАЙМАКСКИЙ ФИЛИАЛ ГОСУДАРСТВЕННОГО АВТОНОМНОГО ПРОФЕСИОНАЛЬНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ УФИМСКИЙ ТОПЛИВНО-ЭНЕРГЕТИЧЕСКИЙ КОЛЛЕДЖ Специальность 13.02.11 Слесарно-механической практика Отчет по учебной практике УТЭК 13.02.11. УП 21 03 000 Руководитель: Игольников С.А. _____ Бригадир: Ишдавлетов С.Р. _____ Гайсин Д.А._____ Галиакберов В.Д._____ Гирченко Д.Ю._____ Ивикеев С.С._____ Ишкуватов А.Х._____ Баймак 2023 Содержание Введение…………………………………………………………………………...3 1.Инструктаж по технике безопасности, при выполнении слесарных и слесарно-механических работ……………………………………………………4 1.1Безопасные условия труда слесаря, противопожарные мероприятия……………………………………………………………………….5 2.Обще-слесарные работы: ...………………………………………………….....9 2.1Оснащение и организация рабочего места слесаря…………………10 2.2Слесарная обработка металла: опиливание, сверление, клепка, шабрение…………………………………………………………………………12 3.Разметка заготовок, правка, рихтовка, гибка, рубка металла………………14 4.Резка металла, сверление, нарезание резьбы (внутренняя, наружная), клепка, паяние лужения металлов……………………………………………...15 5.Заприсовка, выприсовка………………………………………………………20 6.Сборка и разборка разъёмных соединений…………………………………..21 7.Комплексная работа: ………………………………………………………….23 7.1Разборка сборка электродвигателя…………………………………...23 7.2Техническое обслуживание трансформатора………………………..25 7.3Работа на железно бетонном столбе по соединению кабеля СИП…26 7.4Работа с ПСД…………………………………………………………..27 7.5Экскурсия на строительный объект…………………………………..28 8.Прилагаемые фотографии……………………………………………………..29 9.Вывод…………………………………………………………………………...31 10.Список использованной литературы и интернет ресурсов………………..32 Введение Слесарное дело – это обработка преимущественно металлических заготовок и изделий, выполняемая вручную с использованием слесарных инструментов, приспособлений и машин. Слесарные работы включают разметку, резку, опиливание, нарезание резьбы, гибку и правку, притирку, сверление, зенкерование, развертывание, клепку и пайку. Слесарные работы выполняются в основном на промышленных предприятиях при сборке машин, а также в ремонтных мастерских при ремонте, сборке или регулировке машин или их компонентов, иногда на месте эксплуатации машины. 1.Инструктаж по технике безопасности, при выполнении слесарных и слесарно-механических работ При получении новой (незнакомой) работы требовать от мастера дополнительного инструктажа по технике безопасности. Перед началом работы: 1)Рукава и полы застегнуть на все пуговицы, волосы убрать под каску. Не оставлять свисающих или развевающихся частей. Обувь должна быть закрытой и на низком каблуке. 2)Проверить на рабочем месте наличие и исправность инструмента, средств защиты, средств пожаротушения, их соответствие сроку годности, наличие необходимых плакатов или знаков безопасности 3)Получить сведения от сдающего смену о состоянии оборудования. Ознакомиться с оперативной документацией. Получить инструктаж при изменении схемы с записью в журнале распоряжений. 4)Произвести обход обслуживаемого оборудования по определенному маршруту, проверить безопасное состояние оборудования. Во время работы: 1) Вовремя работы нельзя отвлекаться на разговоры; всё внимание концентрируется на лезвии. 2) Нельзя работать инструментарием с заостренными концами без рукояток. 3) С электродрелью всегда нужно работать резиновых перчатках и будучи обутым в галоши. Единственный допустимый альтернативный вариант — труд на изолированной поверхности, которой является резиновый коврик и сухая деревянная решетка. Корпус электродрели всегда обязательно следует заземлять специальным проводом. 4) Верстак должен пребывать в устойчивой позиции, а его тиски быть прочно закреплёнными. В противном случае будут неточные удары, ранения рук и быстрая утомляемость. 5) Используемые гаечные ключи должны быть со строго параллельными губками. Забоины и трещины недопустимы. Также не должно быть большого зазора в подвижных частях раздвижных ключей. 1.1 Безопасные условия труда слесаря, противопожарные мероприятия Охрана труда – это система законодательных актов, организационных, технических, гигиенических и лечебно-профилактических мероприятий и средств, обеспечивающих безопасность, сохранение здоровья и работоспособность человека в процессе труда. Несчастные случаи на производстве - ушибы, ранения и т. д. – называются производственным травматизмом, который чаще всего происходит по двум причинам: вследствие недостаточного освоения работающими производственных навыков и отсутствия необходимого опыта в обращении с инструментом и оборудованием; из-за невыполнения правил безопасности труда и правил внутреннего распорядка. При работе с электроинструментами следует применять индивидуальные средства защиты – резиновые перчатки, калоши и коврики, изолирующие подставки и т. п. До начала работы необходимо: 1) Надев спецодежду, проверить, чтобы у неё не было свисающих концов; рукава надо застегнуть или закатать выше локтя; 2) подготовить рабочее место; освободить нужную для работы площадь, удалив все посторонние предметы; обеспечить достаточную освещенность; заготовить и разложить в соответствующем порядке требуемые для работы инструменты, приспособления, материалы и т. п.; 3)установить подставку под ноги (если тиски неподъемные) и отрегулировать высоту тисков по росту 4)проверить исправность инструмента, правильность его заточки и доводки; 5) проверить исправность рабочего оборудования и его ограждения; 6) перед поднятием грузов проверить исправность подъёмных приспособлений (блоки, домкраты и др.); все подъёмные механизмы должны иметь надежные тормозные устройства, а масса поднимаемого груза не должна превышать грузоподъёмности механизма; не следует превышать предельные нормы массы переносимых вручную грузов, установленные действующим законодательством об охране труда для мужчин, женщин. Во время работы необходимо: 1) прочно зажимать в тисках деталь или заготовку, а во время установки или снятия её соблюдать осторожность, так как при падении деталь может нанести травму; 2) следить за исправным состоянием тисков, регулярно очищать их от стружки, грязи и мусора и смазывать винт машинным маслом; 3) не затягивать чрезмерно винт тисков, так как от этого быстро изнашивается резьба винта и гайки и тиски приходят в негодность; 4) при работе складывать детали в определенное место и в соответствующем порядке; 5) опилки с верстака или обрабатываемой детали удалять только щёткой; не пользоваться при работах случайными подставками или неисправными приспособлениями; 6) при рубке металла учитывать в какую сторону полетят отлетающие частицы и установить с этой стороны защитную сетку; работать в защитных очках; 7)не допускать загрязнения одежды керосином, бензином, маслом; 8)при работе с пневматическим инструментом проверить целостность шлангов и соединений; 9) не держать пневматический инструмент за шланги и разъединять их при работе; 10)включать воздух только после установки инструмента в рабочее положение. По окончании работы необходимо: 1) тщательно убрать рабочее место; 2) вытереть промасленной тряпкой инструмент; 3) сдать мастеру (дежурному) изделие, инструмент и приспособления; 4) раздвинуть губки тисков и смести опилки и стружки на столешницу, после чего смазать винт тисков машинным маслом и завернуть винт, оставив между губками небольшую щель (зазор); 5) смести опилки и стружки (отходы цветных металлов собирай в отдельные ящики) Противопожарные мероприятия Источниками возникновения пожара могут быть: токи короткого замыкания, образующие электрическую дугу; перегрев электрических сетей и электрооборудования; теплота, образующаяся при трении дисков, подшипников, ременных передач; искровые разряды статического электричества; пламя; лучистая энергия; искры. Причиной возникновения пожара может быть воспламенение производственных отбросов, промасленной ветоши, пакли, бумаги и других материалов, используемых для очистки механизмов, в результате неосторожного обращения с огнем. Пожары также возможны в результате самовозгорания твердого минерального топлива, промасленной ветоши, сложенной в кучи. Наибольшее значение в оценке пожарной безопасности горючих веществ имеют температуры, при которых возможно их загорание, — температура вспышки и температура воспламенения. Температура вспышки — это наименьшая температура горючей жидкости, при которой создается смесь газов или паров с воздухом, способная воспламеняться и гореть кратковременно при поднесении открытого огня. К легковоспламеняющимся жидкостям относятся, например, бензин, бензол, метиловый спирт, керосин, температуры вспышки которых составляют соответственно: бензин ( - 50...+10 °С в зависимости от марки ); бензол ( температура вспышки -13 °С ); метиловый спирт ( -1 °С ); керосин ( +28 °С ). Температурой воспламенения называется наименьшая температура горючего вещества, при которой оно загорается от открытого источника воспламенения (пламени) и продолжает гореть после удаления этого источника. Основное предупредительное мероприятие против пожаров — это постоянное содержание в чистоте и порядке рабочего места, осторожное обращение с огнем, нагревательными приборами и легковоспламеняющимися веществами. Нельзя допускать скопления у рабочего места большого количества легковоспламеняющегося производственного сырья, полуфабрикатов и др. Отходы производства, особенно горючие, складывают в отведенном для них месте. По окончании работы рабочее место должно быть приведено в полный порядок. Промасленные обтирочные материалы убирают в специальные ящики. Сосуды с легковоспламеняющимися жидкостями, а также баллоны с газами переносят в места их постоянного хранения. Должны быть выключены все электроприборы и осветительные точки, за исключением дежурных ламп. Простейшие противопожарные средства и инвентарь — ящики с песком и лопатами, кульки с песком, пожарный кран, насосы, огнетушители — должны быть всегда в наличии и исправны. При возникновении пожара необходимо выключить все электроустановки, немедленно по телефону или специальным сигналом вызвать пожарную команду и принять меры к тушению пожара собственными силами с помощью имеющегося противопожарного оборудования и инвентаря. К средствам пожаротушения относятся также ведра и гидропульты для воды, различные покрывала (асбестовые одеяла, кошмы, брезенты). Горящие материалы и небольшие количества горящих жидкостей тушат песком; керосин, бензин, лаки, спирты, ацетон - пеной; смазочные масла, олифу, скипидар - распыленной водой или пеной. Для тушения пожаров и загораний применяют ручные пенные огнетушители ОП-3 или ОП-5. Огнетушитель ОП-3 приводят в действие ударом бойка о твердый предмет, а ОП-5 — поворотом рукоятки вверх. После этого корпус огнетушителя повертывают головкой вниз и направляют пену на пламя. Для тушения пожаров с успехом можно применять углекислотные огнетушители, имеющие баллоны вместимостью 2 л (ОУ-2), 5 л (ОУ-5) и 8 л (ОУ-8). Углекислотный огнетушитель приводят в действие поворотом маховичка вентиля против часовой стрелки. К вентилю присоединяют шланг с пенообразователем, через который жидкая углекислота выбрасывается в виде пены и газа и, обволакивая горящий объект, тушит огонь. При пожаре нельзя выбивать стекла в окнах, так как это увеличивает приток воздуха, способствуя усилению огня. В случае пожара необходимо сохранять спокойствие и беспрекословно выполнять распоряжения руководителей. Дисциплина и организованность — основное условие успеха борьбы с пожаром. 2.Обще-слесарные работы Слесарные работы — это обработка металлов, пригонка деталей и узлов, сборка и ремонт различных механизмов и машин. При выполнении слесарных работ обрабатываемому изделию придают заданную чертежом форму, размеры и определенную точность и шероховатость поверхности. Для этого выполняют операции: разметку, рубку, опиливание, шабрение и др. Слесарное дело – это ремесло, состоящее в умении обрабатывать металл в холодном состоянии при помощи ручных слесарных инструментов (молотка, зубила, напильника, ножовки и др.). Целью слесарного дела является ручное изготовление различных деталей, выполнение ремонтных и монтажных работ. Слесарь – это работник, выполняющий обработку металлов в холодном состоянии, сборку, монтаж, демонтаж и ремонт всевозможного рода оборудования, машин, механизмов и устройств при помощи ручного слесарного инструмента, простейших вспомогательных средств и оборудования (электрический и пневматический инструмент, простейшие станки для резки, сверления, сварки, гибки, запрессовки и т. д.). Процесс обработки или сборки (применительно к слесарным работам) состоит из отдельных операций, строго определенных разработанным технологическим процессом и выполняемых в заданной последовательности. Под операцией понимается законченная часть технологического процесса, выполняемая на одном рабочем месте. Отдельные операции отличаются характером и объемом выполняемых работ, используемым инструментом, приспособлением и оборудованием. При выполнении слесарных работ операции подразделяются на следующие виды: подготовительные (связанные с подготовкой к работе), основные технологические (связанные с обработкой, сборкой или ремонтом), вспомогательные (демонтажные и монтажные). К подготовительным операциям относятся: ознакомление с технической и технологической документацией, подбор соответствующего материала, подготовка рабочего места и инструментов, необходимых для выполнения операции. Основными операциями являются: отрезка заготовки, резание, отпиливание, сверление, развертывание, нарезание резьбы, шабрение, шлифование, притирка и полирование. К вспомогательным операциям относятся: разметка, кернение, измерение, закрепление обрабатываемой детали в приспособлении или слесарных тисках, правка, гибка материала, клепка, туширование, пайка, склеивание, лужение, сварка, пластическая и тепловая обработки. К операциям при демонтаже относятся все операции, связанные с разборкой (с помощью ручного или механизированного инструмента) машины на комплекты, сборочные единицы и детали. В монтажные операции входят сборка деталей, сборочных единиц, комплектов, агрегатов и сборка из них машин или механизмов. Кроме сборочных работ монтажные операции включают контроль соответствия основных монтажных размеров технической документации и требованиям технического контроля, в отдельных случаях – изготовление и подгонку деталей. К монтажным операциям относится также регулировка собранных сборочных единиц, комплектов и агрегатов, а также всей машины в целом. 2.1 Оснащение и организация рабочего места слесаря Рабочее место – участок производственной площади, закрепленный за данным рабочим (или бригадой рабочих), предназначенный для выполнения определенной работы и оснащенный оборудованием, приспособлениями, инструментом и материалами в соответствии с характером работы. Рабочее место слесаря состоит из слесарного верстака, на котором установлены слесарные тиски 3, предохранительная проволочная сетка 4, электрическая лампа местного освещения на шарнире 6, поверочная плита. Верстак изготовляют металлическим, столешницу (крышку верстака) 2 – из досок и сверху покрывают кровельным железом или фанерой. Со всех сторон столешницы крепят деревянные планки-бортики, препятствующие падению с верстака мелких предметов. Под столешницей верстака устанавливают выдвижные ящики 9 для хранения в определенном порядке инструмента и вспомогательных материалов. Необходимые инструменты, приспособления и материалы разложены в ящике и на верстаке. На верстаке должны находиться только те предметы, которые необходимы для выполнения данной операции, остальные – в верстаке. Хранить инструмент следует в выдвижных ящиках верстака в таком порядке, чтобы режущий и измерительный инструмент не портились от ударов, царапин, коррозии. Для этого в ячейках делают поперечные полочки и ячейки, предназначенные для одного вида инструментов. Напильники раскладывают по размерам, насечкам и формам поперечного сечения. Сверла, метчики и плашки хранят на плашках-планшетах со специальными гнездами. На дне ящика хранят более крупный и грубый инструмент: молотки, зубила и т.д. Измерительный инструмент должен находиться в футляре или на куске ткани, постеленной на верстаке. Рабочие инструменты хранятся в подставках с гнездами, документация (чертежи, технологические карты) – на специальных планшетах, измерительные инструменты – в деревянных коробках или футлярах.  2.2 Слесарная обработка металла: опиливание, сверление, клепка, шабрение Слесарную металлообработку относят к процедурам холодного улучшения заготовок резанием. Ее можно проводить в ручном режиме или посредством механического инструмента. В перечень инструментария относят зубило, кернер, молоток, шабер, гильотинные ножницы, напильник. Ручная слесарная обработка металлов происходит в заданной последовательности. Сначала заготовку подготавливают путем правки, резки, рубки или сгиба. Далее производят разметку и начинают главный этап работы, при котором удаляют лишние слои материала. Таким образом деталь приобретает габариты, форму и состояние поверхности, приближенные к чертежным данным. В конце осуществляют финальную обработку, во время которой изделие получает полное соответствие требованиям чертежа. Оборудование места для работы Каждый слесарь, работающий на предприятии, имеет отдельное место с наличием всех инструментов, контрольно-измерительных приборов и дополнительных приспособлений. Для закрепления заготовок на верстаке должны быть тиски. Тяжелые элементы перемещают на крановых или подъемных механизмах. Виды операций Процесс ручной обработки изделий из металлов состоит из нескольких технологических мероприятий. Вначале специалисты проводят разметку, то есть на изделие наносят специальные линии. Эти контуры определяют границы и области обрабатывания. Грамотная разметка помогает получить продукцию нужной конфигурации, удалить припуски и сэкономить на материале. Прорубка представляет собой удаление верхней прослойки. Ее производят молотом и зубилом, саму деталь устанавливают в тисках, на наковальне или плите. Правка — это процедура, при которой изделию исправляют недочеты: неровности и кривизну. Вручную операция проходит с использованием молотка. Посредством гибки заготовке придают требуемую форму. Для этой процедуры применяют тиски и слесарный молоток. Резку металлов делают гильотинными ножами или специализированной ножовкой. Для каждой разновидности заготовок используют предназначенный для этого инструмент: листы обрабатывают ножницами, профили — ручными ножовками, трубы — труборезами или механизированными пилами на дисковом или ленточном приводе. Данный тип металлообработки включает и такую процедуру, как опиливание: с помощью напильника с поверхности удаляют слои металла для придания изделию нужной конфигурации. Для получения элементов с отверстиями в виде цилиндров проводят сверление. Операцию производят на металлорежущих станках или переносными дрелями. При изготовлении заготовок с резьбой совершают нарезание на станках. Резьбовая нарезка может быть расположена на внутренних и внешних цилиндрических или конических поверхностях, она предназначена для соединения изделий разъемным способом. Шабрение — это обработка металлического полуфабриката шабером. В отличие от опиливания приведенный процесс позволяет обеспечить дальнейшее точное соприкосновение трущихся элементов без удаления смазки. Заключительную металлообработку осуществляют притиркой. Для этого используют порошки для шлифования, которые наносят на специальные притиры. При движении притира по поверхности удаляется тонкий металлический слой шероховатостей, что позволяет достичь лучшего соприкосновения деталей. 3.Разметка заготовок, правка, рихтовка, гибка, рубка металла При разметке на поверхность тонколистового металла наносят разметочные линии (риски) с помощью разметочных инструментов и приспособлений. На рисунке показаны инструменты для разметки заготовок из тонколистового металла — чертилка (остро-заточенный стальной стержень), разметочный циркуль. Разметку можно выполнять с помощью шаблона — плоской детали-образца. Шаблон прижимают к поверхности заготовки (для этой дели можно использовать струбцину) и обводят контуры шаблона чертилкой, плотно прижимая острие чертилки к кромке шаблона. Правка — слесарная операция, предназначенная для устранения искажений формы заготовки (вмятин, выпучиваний, волнистости, коробления, искривления т. п.) путем пластического деформирования. Металл подвергается правке как в холодном, так и в нагретом состоянии. Правку можно выполнять ручным способом на стальной или чугунной плите или на наковальне. Машинную правку производят на прессах и правильных вальцах. Для правки применяют: молотки из мягких материалов (медь, свинец, дерево) с круглым полированным бойком (квадратный боек оставляет следы в виде забоин); гладилки и поддержки (металлические или деревянные бруски) для правки тонкого листового и полосового металла; правильные бабки для закаленных деталей с фасонными поверхностями. Рихтовка – это процесс восстановления деформированных металлических поверхностей кузова автомобиля. Гибка — одна из наиболее распространенных слесарных операций. Ее применяют для придания заготовке изогнутой формы по заданному контуру. В процессе гибки металл подвергается одновременному действию растягивающих и сжимающих напряжений, поэтому здесь необходимо учитывать механические свойства металла, его упругость/ степень деформирования, толщину, форму и размеры сечения заготовки, углы и радиусы изгиба детали. Рубка представляет собой операцию обработки металла резанием. С помощью режущего инструмента — зубила, крейцмейселя или канавочника — с заготовки удаляют излишний слой металла, разрубают ее на части, вырубают отверстие, прорубают смазочные канавки и т. п. Рубку производят в тех случаях, когда по условиям производства невозможна станочная обработка или когда не требуется высокая точность обработки. Рубку мелких заготовок выполняют в тисках, крупные заготовки рубят на плите или наковальне. 4.Резка металла, сверление, нарезание резьбы (внутренняя, наружная), клепка, паяние лужения металлов Резка (разрезание) – операция по отделению частей от сортового либо листового металла. Резка отличается от рубки тем, что ударные усилия стружки и без снятия. Для резки со снятием стружки используют: ручная ножовка, отрезные ножовочные станки, пилы по металлу, металлорежущие станки (токарные, фрезерные, шлифовальные), автогенная газовая резка, анодно-механическая резка и т.д. Резка без снятия стружки производится ручными, рычажными и механическими ножницами, кусачками, труборезами, пресс-ножницами, параллельными (гильотинными) ножницами, штампами и т.д. Резка бывает ручная и машинная  Ручную ножовку применяют для разрезания листов, полосового, кругового и профильного металла, прорезания пазов, обрезки и вырезки заготовок по контуру и т.д. Ручную ножовку применяют для разрезания листов, полосового, кругового и профильного металла, прорезания пазов, обрезки и вырезки заготовок по контуру и т.д.Сверление - это слесарная операция, представляющая собой один из видов резания металла с помощью инструмента, называемого сверлом, совершающего вращательные и поступательные движения. Сверление является весьма распространенной операцией, как на разнообразных машиностроительных заводах, так и в слесарных и механических мастерских, особенно при монтажно - сборочных работах. Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы, зенкирование и развёртывания. Сверление применяется: для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепёжные болты, заклёпки, шпильки и т.д.; для получения отверстий под нарезание резьбы, развёртывания и зенкерование. Свёрла бывают различных видов (рис. а-и) и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками из твёрдых сплавов. Сверло имеет две режущих кромки. Для обработки металлов различной твёрдости, применяют свёрла с различным углом наклона винтовой канавки. Для сверления стали пользуются свёрлами с углом наклона канавки 18…30 градусов, для сверления лёгких и вязких металлов – 40…45 градусов, при обработки алюминия, дюралюминия и электрона – 45 градусов. Хвостовики у спиральных свёрл могут быть коническими и цилиндрическими. Конические хвостовики имеют свёрла диаметром 6…80мм. Эти хвостовики образуются конусом Морзе. Шейка сверла, соединяющая рабочую часть с хвостовиком, имеет меньший диаметр, чем диаметр рабочей части. Свёрла бывают оснащённые пластинками из твёрдых сплавов, с винтовыми, прямыми и косыми канавками, а также с отверстиями для подвода охлаждающей жидкости, твёрдосплавных монолитов, комбинированных, центровочных и перовых свёрл. Наружная резьба выполняется на токарных станках при помощи плашек (нарезание конической резьбы, треугольной и цилиндрической резьбы), гребёнок (для серийного производства для резки сквозной резьбы), резцов (для очень точной и качественной резьбы). Круглые плашки используются при заготовительных, монтажных работах для резки наружной резьбы в один проход с диаметром до 52 мм. Нарезание внутренней резьбы выполняют следующим образом. Деталь с готовым отверстием жестко закрепляют, например, в тисках. Затем рабочую часть чернового метчика покрывают смазкой, вставляют инструмент заборной частью в отверстие и плавным поворотом воротка начинают нарезать резьбу внутри детали. Клёпкой называется процесс соединения двух или нескольких деталей с помощью заклёпок. Этот вид соединения относится к группе не разъёмных, так как разъединение склёпанных деталей возможно только путём разрушения заклёпки. Назначение клепки. Заклёпочные соединения применяются при изготовлении металлических конструкций мостов, ферм, рам, балок, а также в самолётостроении, котлостроении, судостроении и т. д. Основные виды заклёпок:  Заклёпка – это цилиндрический металлический стержень с головкой определённой формы. Головка заклёпки, высаженная заранее, т. е. изготовленная вместе со стержнем, называется закладной, а образующаяся во время клёпки из части стержня, выступающего над поверхностью склёпываемых деталей, - замыкающей. Заклёпка – это цилиндрический металлический стержень с головкой определённой формы. Головка заклёпки, высаженная заранее, т. е. изготовленная вместе со стержнем, называется закладной, а образующаяся во время клёпки из части стержня, выступающего над поверхностью склёпываемых деталей, - замыкающей.Виды заклепочных швов. Место соединения деталей заклёпками называется заклёпочным швом, которые делятся на три вида. Прочный шов имеет несколько рядов заклёпок и применяется при клёпке балок, колонн, мостов и т. д. Плотный шов применяют для герметических конструкций (резервуаров не подвергающихся высоким давлениям) при небольших нагрузках. Для герметичности шва используют прокладки из пропитанной олифой бумаги или ткани. Выполняют клёпку холодным способом. Прочноплотный шов выполняют горячей клёпкой с помощью клепальных машин с последующей подчеканкой головок заклёпок и кромкой листов. Заклёпочные швы делятся на однорядные, двухрядные и многорядные, а в зависимости от расположения заклёпок – на параллельные и шахматные. Инструмент при клепке. При ручной клёпке применяют слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканы. Выбор заклёпок. Независимо от применяемых инструментов и приспособлений склёпываемые детали располагают таким образом, чтобы закладные головки заклёпок находились сверху. Это позволяет вставлять заклёпки предварительно. Пайка – это процесс получения неразъёмного соединения материалов с нагревом ниже температуры их автономного расплавления путём смачивания, растекания и заполнения зазора между ними расплавленным припоем и сцепления их при кристаллизации шва. Лужением называется покрытие поверхности металлических изделий тонким слоем олова или сплавом на основе олова. Цинкование производится способом холодного электролитического или горячего покрытия металлических изделий тонким слоем цинка. Назначение и область применения пайки и лужения. В практике выполнения электромонтажных работ при ремонте электрооборудования и эксплуатации электроустановок, наряду со сваркой, для соединения между собой деталей из однородных и разнородных металлов применяется пайка. Соединение металлов и деталей методом пайки имеет ряд преимуществ перед соединением их сваркой. Главные преимущества заключаются в следующем: соединяемые детали нагреваются до температур, при которых их структура и механическая прочность не изменяются; при соединении деталей и узлов отпадает необходимость в дополнительной обработке мест соединения (как это осуществляется при сварке); оборудование 'И приспособления, применяемые при пайке, значительно дешевле, чем при сварке; с помощью пайки можно изготовить сложные узлы и детали из различных материалов и сплавов, простых по форме и способу изготовления; высокая прочность соединения; не происходит коробления и деформации соединяемых деталей. К недостаткам пайки по сравнению со сваркой следует отнести относительную сложность технологического процесса и относительно большую затрату труда на выполнение равноценных соединений. Пайка в электромонтажном производстве и при ремонтных работах применяется только в тех случаях, если не может быть применена электросварка или если пайка является единственным способом соединения деталей, например: пайка петушков обмотки электрических машин, пайка кабельных муфт и др. Лужение и цинкование применяются, например, в слесарном деле при производстве бытовых изделий, в пищевой промышленности, в строительстве как средство для защиты от коррозии, окисления и образования химических соединений, вредных для здоровья и разрушающих металл. Необходимые материалы и инструмент при пайке и лужении. Для пайки припоем необходимы паяльники, припои, а также очищающие, травящие и предупреждающие окисление поверхности во время пайки средства. Паяльник – это ручной инструмент различной формы и массы. Часть паяльника, которой непосредственно паяют, выполняется из меди. Нагрев медной части паяльника можно производить с помощью электричества (электрический паяльник), над газовым пламенем (газовый паяльник) или в горне. Для нагрева паяльников и некоторого прогрева соединяемых металлов могут применяться паяльные бензиновые лампы Припои – это качество, прочность и эксплуатационная надёжность паяльного соединения. Флюсы применяют для удаления оксида химических веществ. Флюсы улучшают условия смачивания поверхности, растворяя имеющиеся на поверхности паяемого металла и припоя оксидные плёнки. 5.Запрессовка, выпрессовка Для запрессовки и выпрессовки применяют прессы различных конструкций: гидравлические, верстачные реечные, верстачные винтовые (рис. 1, а, б, в). Верстачные реечные и верстачные винтовые применяют для выпрессовки втулок, пальцев и других небольших Деталей. Выпрессовку и запрессовку больших деталей выполняют при помощи гидравлических прессов.  Рис. 1. Прессы: а — гидравлический, б — верстачный реечный, в — верстачный винтовой; 1 — подъемный стол, 2 — рукоятка подъема стола, 3 — ролики для наматывания троса, 4 — подъемная пружина, 5 — манометр, 6 — цилиндр, 7 — спускной вентиль, 8 — рычаг насоса, 9 — бачок для масла, 10 — шток, 11 — маховик, 12 — запрессовываемая деталь, 13 — станина Вращая маховик, опускают шток до упора в деталь. После этого при помощи рычага приводят в действие насос, накачивающий масло из бачка в цилиндр пресса. Под давлением масла поршень и соединенный с ним шток опускаются. Перемещаясь, шток запрессовывает (или выпрессо-вывает) деталь. По окончании работы открывают вентиль и поршень пружиной поднимается вверх вместе со штоком. Масло из цилиндра перепускается обратно в бачок. 6.Сборка и разборка разъёмных соединений В процессе текущего ремонта машин выполняется большой объем разборочно-сборочных работ. Соблюдение технологий этих работ позволяет улучшить качество ремонта и снизить его себестоимость за счет более полной сохранности деталей. При этом выделяются основные операции — по разборке-сборке соединений и вспомогательные — по съемке, перемещению, установке или укладке снятых сборочных единиц и деталей. Соединения деталей ремонтируемых машин классифицируются следующим образом  Наиболее весомы в конструкции машин резьбовые соединения (РС), составляющие около 70% для тракторов и автомобилей. В зависимости от условий эксплуатации РС классифицируются на три группы тяжелую, когда РС расположенные снаружи машины, работают в условиях запыленности, загрязненности и повышенной коррозии; среднюю, когда РС расположены снаружи машины, но закрыты кожухами и т.д.; легкую, когда РС расположены внутри корпусов и находятся в масляной ванне. В зависимости от назначения РС разделяются на ответственные и неответственные. Первые применяются для крепления высоконагруженных деталей и изготавливаются с повышенной точностью и из качественных сортов стали. Для большинства из них при ремонте не допускается обезличивание (болты и гайки шатунных крышек, коренных крышек и т.д.). Шпильки вывертывают только при острой необходимости. Это относится к болтовым соединениям в передней подвеске автомобилей, где широко применяются болты и гайки из легированных сталей типа 40Х. Такие болты имеют клеймо на торце головки болта. Болты крепления карданного вала и т.д. Правила разборки: 1) при затруднении разборки РС применяют: отстукивание граней гайки частыми, но мягкими ударами; смачивание места соединения керосином или уксусной кислотой; нагрев гайки; 2) крепежные детали следует устанавливать на свои места; 3) в многопозиционных креплениях деталей, особенно из хрупких материалов (чугун), сначала отпускаются все болты (гайки) на пол-оборота, а затем полностью.

Правила сборки: 1) перед сборкой детали РС проверяют на соответствие техническим требованиям: оси стержней болтов, шпилек должны быть прямолинейными; опорные поверхности гайки или головки болта должны быть перпендикулярны оси резьбы; на резьбовой поверхности не должно быть сорванных витков, забоин, вмятин, трещин; не допускается смятие граней гаек и болтов; в групповых резьбовых соединениях все гайки, болты или винты должны быть одного размера «под ключ»; должна соблюдаться установленная техническими требованиями последовательность и очередность (от середины к краю, крест накрест), а также момент затяжки; после затяжки гайки стержень шпильки должен выступать не менее чем на 2 шага резьбы; 7.Комплексная работа Комплексная работа - это индивидуальная, ограниченная по времени письменная работа, где учащимся предлагается выполнить задания, направленные на выявление функциональной грамотности (способности) применять знания в разнообразных контекстах по заявленным критериям. 7.1 Разборка сборка электродвигателя Порядок разборки электродвигателя при ремонте следующий: 1. Снимают шкив или полумуфту. 2. Снимают крышки подшипников качения, отпускают хомуты траверс, отвинчивают гайки со шпилек, стягивающих фланцы шарикоподшипников. 3. Выпускают масло из подшипников скольжения. 4. Снимают подшипниковые щиты. 5. Вынимают ротор электродвигателя. 6. Снимают с вала подшипники качения, вытаскивают из щитов втулки или вкладыши подшипников скольжения. 7. Промывают бензином или керосином щиты, подшипники, траверсы, вкладыши, масленки, уплотнения и т. п. 8. Очищают обмотки от пыли или продувают их очищенным сжатым воздухом. 9. Загрязненные обмотки после продувки протирают чистой тряпкой, смоченной в бензине. 10. Производят распайку соединений и вынимают обмотки из пазов. Разборку электродвигателя следует проводить так, чтобы не повредить отдельных деталей. Поэтому при разборке не разрешается применять слишком больших усилий, резких ударов, пользоваться зубилами. При разборке электродвигателя все мелкие детали складывают в специальный ящик. Каждая деталь электродвигателя должна иметь бирку, на которой указывают номер ремонтируемого электродвигателя. Болты и шпильки после разборки лучше ввернуть на свои места, что предотвратит возможную их утерю. Шкив, полумуфту и шарикоподшипник снимают с вала при помощи стяжки. Желательно чтобы стяжка была с тремя скобами. Порядок сборки электродвигателей Сборку электродвигателя начинают со сборки отдельных узлов. В подшипниковые щиты запрессовывают перезалитые вкладыши или выточенные заново втулки. Их надо предварительно пришабрить по валу и выпилить в них по старым размерам канавки для смазки и прорези для смазочных колец. Вкладыши и втулки запрессовывают в щит при помощи небольшого винтового или гидравлического пресса или осторожными ударами молотка через прокладку. При этих операциях сборки особенно опасны перекосы, которые могут привести к заклиниванию втулок и вкладышей. Шарикоподшипники необходимо туго посадить на вал. Для облегчения этой операции подшипник нагревают в масляной ванне до температуры 70 - 75°. При этом подшипник расширяется и легче надевается на вал электродвигателя. При нагревании подшипник не рекомендуется ложить на дно ванны, а надо подвешивать его на проволоке. Подогревать подшипник в пламени паяльной лампы не рекомендуется чтобы не допустить отпуск стали подшипника. Насаживают подшипник на вал электродвигателя легкими ударами молотка по трубе, упирающейся во внутреннее кольцо подшипника. При дальнейшей сборке наружная обойма подшипника должна быть посажена нормально в гнездо подшипникового щита. Слишком тугая посадка может привести к зажиму шариков, а слабая вызовет проворачивание наружной обоймы подшипника в гнезде щита, что недопустимо. Следующую операцию - введение ротора в расточку статора производят так же, как и при разборке. Затем устанавливают подшипниковые щиты, закрепляя их временно болтами. При этом необходимо, чтобы щиты были установлены на свое старое место, что проверяют по совпадению меток, нанесенных на корпусе и щите при разборке. При одевании щитов на вал электродвигателя надо приподнять смазочные кольца подшипников скольжения, иначе они могут быть повреждены валом. После установки щитов ротор электродвигателя проворачивают вручную. Ротор правильно собранного электродвигателя должен вращаться сравнительно легко. Тугое вращение вала электродвигателя может быть вызвано: неправильной посадкой подшипника качения на вал (малый радиальный зазор), недостаточной расшабровкой втулки или вкладыша подшипника скольжения, наличием в подшипнике опилок, грязи, засохшего масла, перекосами вала, обработкой вала или корпуса, не соответствующей посадке, увеличенным трением кожаных или войлочных уплотнений о вал. Затем окончательно затягивают болты подшипниковых щитов, заполняют соответствующей смазкой подшипники качения и закрывают их крышками. В подшипники скольжения заливают масло. Ротор собранного электродвигателя еще раз проворачивают вручную, проверяют отсутствие задевания вращающихся частей за неподвижные, определяют и подгоняют необходимую величину разбега (осевого перемещения ротора). После сборки электродвигатель подключают к сети и проверяют при работе вхолостую, а затем она поступает на окончательные испытания. 7.2 Техническое обслуживание трансформатора Периодичность проведения работ по техническому обслуживанию трансформаторов определяется требованиями паспортной документации и государственных нормативных документов. Период ТО для агрегатов различных характеристик представлен в техническом паспорте оборудования. Один раз в год проводятся очередные осмотры оборудования электромонтерами и специалистами из группы инженерно-технического персонала. По необходимости осуществляется очистка трансформатора и его составных частей от пыли, грязи, масляных следов, смазка шарниров, доливание масла, регулировка приводных механизмов. Состав технического обслуживания трансформаторного оборудования предполагает периодическое выполнение следующих работ: внешнего визуального осмотра; проверки значимых технических характеристик; дистанционного контроля температурных параметров; проведения инструментальных измерений необходимых параметров; анализа состояния материалов, в том числе – состава трансформаторного масла; проверка целостности и надежности сварки, болтовых, заклепочных соединений, изолирующих элементов, заземлительного контура; изменения значения сопротивления изоляционного покрытия; контроля работоспособности автоматических выключающих устройств; измерений в петле «фаза-ноль», токов короткого замыкания; проверки срабатывания переключения на резервный источник энергии; контроля автоматических систем, состояния здания, где расположено оборудование, наличия средств защиты. 7.3 Работа на железно бетонном столбе по соединению кабеля СИП Монтаж ВЛИ начинается с установки опор. Опоры устанавливаются согласно проекту на ВЛИ и могут реализовываться на основе стоек: железобетонных (типа СВ95 и СВ85), деревянных (типа С1 и С2), или металлических. При проектировании и установке опор для ВЛИ следует учитывать климатические особенности эксплуатации в отечественных распределительных сетях: в зимний период провода линии могут потяжелеть в несколько раз за счет поочередных воздействий на них оттепели, мокрого снега и заморозков. В этих условиях более предпочтительны пропитанные деревянные опоры, устанавливаемые непосредственно в грунт. Монтаж крепежных устройств включает в себя закрепление на опорах, на фасадах зданий и сооружений металлических кронштейнов или крюков, используемых для фиксации изолированных зажимов, которые удерживают СИП. Типы кронштейнов для каждого места закрепления комплектуются в строгом соответствии с проектом на ВЛИ и с учетом технических характеристик устанавливаемых кронштейнов, приводимых в каталоге предприятия-производителя. После размотки жгута самонесущего провода на роликах, закрепленных на опорах, необходимо на конечной опоре закрепить несущий провод анкерным зажимом типа PA 1500. При этом механическая лебедка через комплект "вертлюг-монтажные чулки" должна удерживать линию в натянутом положении. Далее с помощью комплекта инструментов для натяжения: ручной лебедки PTC, закрепленной на ближней опоре, и натяжного устройства SCT линия натягивается до требуемого проектной документацией значения силы натяжения, что контролируется с помощью динамометра DY. Натянутая ручной лебедкой линия на ближней (начальной) опоре закрепляется с помощью анкерного зажима. СИП на конечной опоре освобождается из монтажного чулка, и, если это необходимо, концы проводников как фазных, так и нейтрального изолируются с помощью наконечников или колпачков (их еще называют концевыми капами) типа CECT (эластомерные) либо 102L (термоусаживаемые). На ближней опоре оставляется заданный запас провода СИП, остальной провод отрезается с помощью секторных ножниц, например типа KR240. 7.4 Работа с ПСД Проектно-сметная документация на строительство (ПСД) – это раздел ПД, который составляют специалисты с целью определения стоимости постройки сооружений, зданий различного назначения. На основе сводного расчета по всем предполагаемым этапам подрядчик и заказчик определяют общую сумму финансовых вложений. Проектная документация представляет собой документацию, содержащую материалы в текстовой форме и в виде карт (схем) и определяющую архитектурные, функционально-технологические, конструктивные и инженерно-технические решения для обеспечения строительства, реконструкции объектов капитального строительства, их частей, капитального ремонта. Проектно-сметная документация является одним из основных документов, с которым приходится работать строительной организации на всех стадиях жизненного цикла строительства. Любое строительство, реконструкция и капитальный ремонт начинается с разработки, согласования и экспертизы (ПСД). Проектно-сметная документация требуется при проведении строительства, работ по реконструкции и капитальному ремонту объектов капитального строительства проектная документация требуется всегда. Исключение составляют объекты индивидуального жилищного строительства (отдельно стоящие жилые дома с количеством этажей не более чем три, предназначенных для проживания одной семьи). На осуществление строительства, реконструкции, капитального ремонта в данном случае не требуется проектная документация, однако застройщик по собственной инициативе вправе обеспечить подготовку ПСД.   7.5 Экскурсия на строительный объект 7.5 Экскурсия на строительный объект   8. Прилагаемые фотографии 8. Прилагаемые фотографии   Заключение Список использованной литературы и интернет ресурсов https://m-strana.ru/articles/montazh-sip/ https://ofaze.ru/teoriya/tehobsluzhivanie-transformatora https://studfile.net/preview/4614526/page:7/ http://electricalschool.info/main/electroremont/565-razborka-i-sborka-jelektrodvigatelejj.html https://www.elec.ru/viewer?url=/files/2019/10/17/montag-vlsip.pdf |