жаропрочные сплавы. ответы за пропуски. Ответы должны быть подробными, с указанием сегодняшних примеров и приложением иллюстраций

Скачать 335.14 Kb. Скачать 335.14 Kb.

|

|

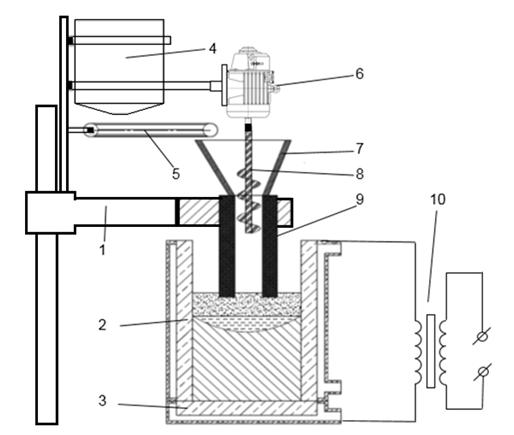

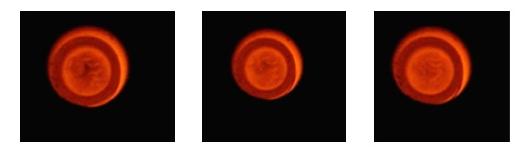

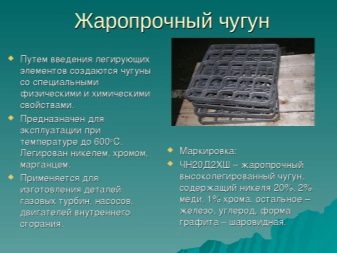

По рециклингу ответить на следующие вопросы; 1 — Рециклинг легированных сплавов: 2 — Существующая технология и оборудование по рециклингу шлаков, пеков и огнеупорных материалов: 3 — Организация проверки лома на радиационную и взрывобезопасность. По жаропрочным сплавам: 1 — Жаропрочные сплавы на основе никеля и хрома для отливок, их применение, кто изготавливает: 2 — Стали с интерметаллидным упрочнением: 3 — Жаропрочные чугуны, марки, использование, примеры. Ответы должны быть подробными, с указанием сегодняшних примеров и приложением иллюстраций. Переработка отходов в виде металлической стружки является актуальной проблемой для металлообрабатывающих и металлургических предприятий. Как правило, на заводах нет оборудования, позволяющего эффективно утилизировать отходы такого вида. Раньше предприятия ориентировались в основном на централизованную систему бывших Вторметов, где имелись соответствующие технологии и мощности. Кроме этого, данная стружка загрязнена всевозможными примесями: СОЖ, масло, влага, песок, шламы, древесина, цеховой мусор, что усложняет проблему ее переработки на месте образования. Общая загрязненность неосушенной стружки СОЖ, влагой и маслом составляет 10 – 15 %, что снижает ее металлургическую ценность. Но в то же время металлическая стружка содержит такие ценные элементы как Cr, Ni, V, Ti, Mo, что делает ее весьма привлекательной для переработки непосредственно в местах образования. Как правило, стружка переплавляется в дуговых печах, но использование такого агрегата влечет за собой высокий угар легирующих элементов, что требует дополнительного легирования ферросплавами. Применение дуговых печей постоянного тока при переработке стружки за счет снижения фликкер-эффекта и оптимизации других параметров процесса позволяет увеличить выход годного, но не решает полностью проблему переработки таких отходов. Также, с одной стороны, металлическая стружка наименее привлекательный материал для скупщиков лома, ее стоимость на рынке вторичных металлов невелика, транспортировка из-за малой насыпной плотности обходится достаточно дорого, а с другой стороны обрабатывающие предприятия отдают свои отходы по минимальной цене, так как отсутствует приемлемая технология по переработке стружки на своей территории. Отход металла в стружку составляет 25 – 40 % при изготовлении деталей машин и механизмов из заготовки. Переработка стружки по известным технологиям при переплаве в обычных топливных и электрических печах требует больших затрат (необходимы операции подготовки, очистки, пакетирования стружки) и приводит к значительным потерям металла вследствие угара, который достигает 20 – 30 %. Имеется множество технологий, позволяющих переплавлять металлическую стружку, и предлагаемая схема по переработке стружки в печах электрошлакового переплава может являться альтернативой существующим и применяться в тех случаях, когда ее использование оказывается экономически более выгодным и технологически обоснованным. Особенно актуальной такая технология будет для процесса электрошлакового производства трубной арматуры и деталей трубопроводов (фланцев, отводов) [1-5]. В последнее время количество предприятий производящих такие изделия постоянно увеличивается, но, как правило, электрошлаковая установка это единственный плавильный агрегат в их производственных мощностях. В данной работе рассмотрена альтернативная схема по переработке металлической стружки непосредственно в печи электрошлакового переплава (рис.1). Данная схема может быть использована как при плавке с использованием тигля и разливке с использованием машин центробежного литья, так и при плавке в водоохлаждаемом кристаллизаторе.  Рис. 1. Схема рециклинга металлической стружки Следует отметить, что многие исследователи поднимали в своих работах вопрос переплава металлической стружки в печах ЭШП. В основном, исследования процесса рециклинга в печи ЭШП можно разделить на два различных направления – с предварительным брикетированием стружки [6-8] и с присаживанием шихтовых материалов непосредственно на поверхность шлаковой ванны. В части данных работ изложена только практическая часть по процессу переплава [9-11], при этом полученные выводы не отвечают на многие вопросы связанные непосредственно с процессом переплава, в частности, как происходит плавление шихтовых материалов, а также влияние их фракционного состава на производительность. В других работах, наоборот, исследуются физико-химические особенности процесса рециклинга, в частности изменение химического состава в процессе переплава из-за угара металла [12, 13]. Также имеются работы в которых изложены как технологические, так и физико-химические особенности рециклинга стружки в печах электрошлакового переплава с использованием нерасходуемых электродов [14-16]. Настоящая работа рассматривает механизм расплавления металлических отходов в виде стружки в шлаковой ванне. Все приведенные выше работы не рассматривают в какой именно момент происходит плавление при использовании в качестве шихтовых материалов металлической стружки. Одним из вариантов исследования процесса плавления является построение математической модели и решение задачи теплопереноса с фазовыми переходами. Но данный способ является достаточно сложным из-за одновременного существования сразу 3 фаз: твердый металл, жидкий металл, жидкий шлак. Также возможно кратковременное образование 4 фазы – твердый шлак на поверхности стружки (процесс намерзания шлака на металл). Для упрощения математическую задачу можно свести к существованию 2 фаз: твердый и жидкий металл, но примененный в данной работе экспериментальный способ наиболее оптимален для установления параметров процесса плавления стальной стружки в шлаковой ванне, и позволяет установить требуемые данные практическим путем. Исследование процесса поведения подобных материалов в шлаковой ванне является достаточно затруднительным из-за высокой температуры шлаковой ванны и пылегазовых выделений. В нашем случае для переплава металлической стружки используется печь электрошлакового переплава с бункером для шихтовых материалов, системы дозации и полого графитированного электрода – данная конструкция оборудования занимает весь объем кристаллизатора установки ЭШП, что делает прямое наблюдение невозможным (рис.2). Поэтому оптимальным вариантом для данного эксперимента является применение печи Таммана. Данный агрегат позволяет наблюдать за процессом расплавления стружки на поверхности, т.к. в конструкции отсутствует электрод, а также имеется возможность регулировать температуру шлаковой ванны в достаточно широких пределах.  Рис. 2. Схема установки электрошлакового переплава: 1- механизм перемещения электрода; 2 – кристаллизатор; 3 – поддон; 4 – бункер для шихтовых материалов; 5 – дозатор; 6 – электропривод; 7 – воронка; 8 – шнековый питатель; 9 – полый нерасходуемый электрод; 10 –источник питания. Для изучения этого процесса была проведена серия экспериментов с использованием стружки различного фракционного состава (рис.3). В проведенном исследовании стружка предварительно дробилась и очищалась от смазочно-охлаждающей жидкости, затем присаживалась непосредственно на поверхность шлаковой ванны. Процесс расплавления фиксировался с помощью приборов фото-видео съемки (рис. 4). Дробление стружки является обязательным условием, т.к. при отсутствии данной операции поступление шихты в зону плавления будет затруднено, а во многих случаях невозможно. Используемые тигли были изготовлены из графита, т.к. применение алундовых тиглей обычно применяемых в печи Таммана невозможно из-за высокой температуры шлаковой ванны и активности применяемого флюса.  Рис. 3. Варианты используемой стружки. В ходе работы выявлено, что стружка плавится находясь ещё на поверхности шлаковой ванны и не опускается в нее до момента полного расплавления погруженной части. При этом независимо от количества шихтового материала, находящегося над поверхностью шлаковой ванны не происходит погружения стружки под давлением насыпного слоя. Данное условие сохраняется только для используемой установки и промышленных электрошлаковых печей, высота кристаллизатора в которых, как правило, не слишком высока, в отличие от переплава стружки в дуговых сталеплавильных печах. Также малозначительно влияние вязкости шлака на погружение стружки в металл. При стандартной температуре процесса электрошлакового переплава (1700 – 2000 °С) вязкость шлака низка, но шихтовые материалы из-за малой насыпной плотности не погружаются до полного расплавления. На основе проведенного и предыдущих исследований можно сказать, что размер отдельной частицы незначительно влияет на количество металла расплавленного в единицу времени. Таким образом, процесс переплава в ЭШП возможен при использовании в качестве шихты всех вариантов стружки представленных на рис. 3.  а б в  г д е Рис. 4. Плавление стружки в шлаке. Секунд после погружения шихты в шлаковую ванну: а – 3; б – 4; в – 6; г – 8; д – 10; е – 14. На основе полученных данных была проведена серия экспериментов непосредственно на печи ЭШП. Переплав проводился на лабораторно-промышленной установке, разработанной на основе печи электрошлакового переплава А-550У в соответствии со схемой приведенной на рис.1. Главное отличие данной установки – полый электрод, который позволяет присаживать стружку в центральную, наиболее горячую зону шлаковой ванны. Технологические параметры установки подбирались таким образом, чтобы массовая скорость переплава стружки с применением нерасходуемого графитированного электрода находилась на одном уровне по сравнению с классической технологией, когда используется расходуемый стальной электрод, что позволило достичь оптимальной производительности. В результате были получены слитки массой около 15кг (рис.5). Полученный слиток имел однородную плотную структуру, усадочная раковина практически отсутствовала. На поперечном разрезе слитка включения в виде нерасплавившихся частиц стружки или шлака отсутствовали, визуально он не отличался от слитка полученного переплавом обычного стального электрода. Единственным недостатком слитка можно считать образование так называемого «гофра», в донной части слитка. Как правило, это происходит при сбросе мощности выделяемой в шлаковой ванне, но в данном случае это связано с тем, что выделяемое в шлаке тепло расходовалось на расплавление новых порций наводимого шлака. Имеющаяся неровность поверхности является спецификой плавки с «твердым стартом».  Рис.5. Слиток электрошлакового переплава стружки. В качестве шлаков в процессе переплава были использованы АНФ-6, АН-29 и АНФ-32 (табл.1). Таблица 1. Химический состав шлаков

После проведения плавок из разных частей полученных слитков были изготовлены образцы для проведения химического анализа на содержание углерода, т.к. возможно науглероживание металла в процессе переплава (табл.2). Таблица 2. Содержание углерода в слитке.

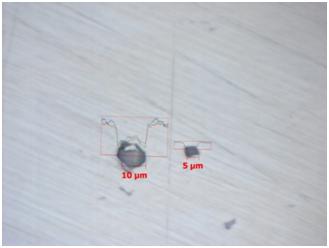

Содержание углерода оказалось приемлемым только при использовании шлака АНФ-32, в составе которого дополнительно введен оксид кремния. Следует отметить, что влияние содержания кремния на науглероживание металла было подробно изучено специалистами Института электросварки им Е.О. Патона, в результате чего ими был разработан шлак АНФ-34 с ещё более высоким содержанием кремния (от 8 до 15%), который рекомендуется для электрошлаковой обработки сталей и сплавов [14, 15]. По данным ИЭС. им. Е.О. Патона данный флюс значительно снижает возможность науглероживания металла, но, в то же время отсутствуют исследования о влиянии высокого содержания оксидов кремния в составе шлака на качество выплавляемого металла. Проведенные макро и микроанализ полученных слитков не обнаружили металлической стружки в структуре выплавленного металла. На основе металлографического исследования был сделан вывод, что при использовании шлаков АНФ-6 и АНФ-32 более 80% включений имеют размер от 4 до 12мкм (рис.6). Включения имеют остроугольную форму, что подтверждает их оксидное образование.  Рисунок 6 – Неметаллические включения (Х500) При использовании шлака АН-29 результаты оказались неудовлетворительными, т.к. количество включений из оксидов алюминия значительно превышало требуемое. Столь высокое содержание включений, а также повышение содержания углерода более чем на 1% привело к появлению трещин в продольном сечении слитка. Химический анализ слитка выплавленного на флюсе АНФ-32 показал полное соответствие химическому составу стали 35ХГСА, стружка которой использовалась в процессе переплава, а науглероживание металла от графитированного электрода находится в допустимых пределах в соответствии с ГОСТом для данной марки стали (табл. 3). Таблица 3. Исследование химического состава слитка.

Выполненные исследования показывают, что использование печи электрошлакового переплава как одного из способов рециклинга металлической стружки возможно, а предлагаемая технологическая схема имеет следующие преимущества перед классической многостадийной схемой переплава с использованием дуговой сталеплавильной печи: – уменьшен угар металла и легирующих элементов; – сокращено количество стадий получения конечного металла; – снижен расход электрической энергии; – возможна переработка металлической стружки в местах ее непосредственного образования. В дальнейшем планируется провести исследования плавления металлической стружки непосредственно в слое шлака, т.к. имеется предположение, что при значительном увеличении толщины стружки она не будет успевать расплавляться на поверхности и в верхней части шлаковой ванны, а также изучить влияние оксидов кремния в составе флюса на качество выплавляемого металла. -Утилизация отходов металлургического производства – важное направление совершенствования и развития отрасли. При выплавке из руды металлов образуются отходы силикатного типа. Отправляя шлаки на переработку, предприятия получают более дешевый металл по сравнению с первоначальной добычей из руды. Кроме того, безотходное производство улучшает экологическую ситуацию в промышленных городах, состояние почвы и воздуха в отвальных зонах, освобождает земельные угодья. Применение вторичного сырья Их количество на 1 т исходного материала зависит от способа добычи металла. Несмотря на внедрение технологий безотходного производства на современных предприятиях, тонны непереработанного сырья ежедневно отправляются в отвалы. С середины прошлого столетия появились технологии утилизации отходов металлургической отрасли, позволяющие получать из них дешевые и качественные материалы. Их используют в сельском хозяйстве, промышленном и жилищном строительстве, восстановлении дорожного полотна. Например, при строительстве метро в обделке тоннелей должны быть использованы огнеупорные, прочные материалы, не подверженные выветриванию и коррозии. Обделка изготавливается так, чтобы выдерживать давление горных пород, подземных вод, сейсмические нагрузки. Для обделки тоннелей часто используются сборные конструкции из чугунных тюбингов. Продукты переработки шлаков широко используются в создании тюбингов метро и для облицовочных работ на станциях и в тоннелях. Современные технологии Переработка шлаков металлургического производства состоит из отделения металлических включений из отходов. Первоначальную утилизацию проводит само металлургическое предприятие. Процесс состоит их транспортировки побочных материалов в специальные ямы, где используются грузы для дробления. После этого методом магнитной сепарации выделяется металлическая составляющая, а остальное перерабатывается в щебень Для нержавеющих, жаропрочных и подобных шлаков такая технология не подходит, так как металлическая составляющая немагнитна. Современная техника позволяет извлекать до 95% металлов, включая немагнитные. Технология комплексной переработки отходов состоит из этапов: 1 Оценка отвалов по количеству и составу, в том числе по содержанию металла и неметаллической составляющей, отбор крупных фрагментов. 2 Последовательное использование трех дробилок: две щекотовые (первая до размеров – 150 мм, затем вторая – до 60 мм), третья дробилка — конусная дробит на куски до 30 мм. По окончании каждого этапа дробления выбирается металлический скрап. 3 Просеивание. Куски более 28 мм отправляются на дробление заново. Результат — получение шлаков 0-5 мм и 5-10 мм. 4 Полученное сырье отправляется на сепарацию, где ведется отделение металлического сырья. 5 Результаты комплексной переработки — получение оксидной составляющей (песок и щебень) и металлической (слитки до 1200 кг). Конечный продукт первого сырья — тротуарная плитка, стеновые блоки, бордюрный камень. Металлические сплавы идут на создание рафинированной шихтовой заготовки. Утилизация доменных шлаков Продукты переработки отходов черной металлургии используются для создания разнообразной продукции. Включение переработанного доменного шлакового сырья в состав смеси при производстве цемента улучшает его качественные характеристики. Шлаковая пемза используется как легкий заполнитель бетонов, недорогой заменитель керамзита. До 20% доменных шлаковых материалов перерабатывается в щебень, который используют в дорожном строительстве, добавляют в бетон (марка М-300). Еще один продукт, получаемый при утилизации металлургических отходов – минеральная вата. Технология утилизации Технология переработки металлургических шлаков включает операции: 1 Первичное дробление крупной фракции (< 350 мм). 2 Первичная магнитная сепарация. Вторичное дробление немагнитной фракции (< 80 мм). 4 Грохочение магнитной фракции. 5 Доочистка магнитной фракции. 6 Вторичная магнитная сепарация исходной продукции по группам В черной металлургии остро стоит проблема использования кокса. Поэтому активно ведется разработка бескоксовых технологий производства железа. Доступным источником энергии для черной металлургии остаются некоксующиеся угли, а сырьем — бедные железные руды (из отвалов). Старое оборудование, например, доменная печь, с этой функцией не справятся. Альтернативой выступают агрегаты и процессы бескоксовой металлургии. Перспективными с экономической точки зрения считаются процессы с использованием дешевых энергоносителей — некоксующегося угля, дутья с небольшим добавлением кислорода. Среди способов извлечения железа из отработанных шлаковых отходов широкой распространение получили дробление, размол и металлическая сепарация. Для переработки шлаков используется техника: 1 Дробилки роторные относятся — основное оборудование для переработки, позволяют получать разные фракции продукта (щебень, мука, крошка). Станок с максимальной площадью может перерабатывать до 70 тонн в час. 2 Инерционные и вибрационные грохоты используются для фракционирования. Современные агрегаты позволяют получать нужный размер, безопасны, надежны и удобны. 3 Магнитные сепараторы разделяют продукт при движении на конвейерной ленте. Конвейеры. Технологическая инструкция запрещает работнику: 1 Загораживать, захламлять подходы к агрегатам. 2 Вставать на станок, класть на него какие-либо предметы. 3 Разрешать эксплуатацию аппарата посторонним, оставлять оборудование без присмотра. В ходе производственного процесса запрещено: 1 Изменять положение деталей на аппарате (пружины, болты).. 2 Изменять размер разгрузочной щели. 3 Перемещать ограждения. 4 Смазывать оборудование вручную. 5 С помощью случайных предметов проталкивать застрявшие камни. Использование сталеплавильных шлаков На производство щебня используется половина перерабатываемых сталеплавильных шлаков. Третья часть от всего объема потребляется в виде флюса в доменной шихте и вагранках. Часть продуктов переработки идет на сельскохозяйственные нужды. II. ПОРЯДОК РАДИАЦИОННОГО КОНТРОЛЯ 2.1. Лом и отходы цветных металлов, поступающие на предприятие для сбора, заготовки, реализации и переработки или использования в качестве металлической шихты, должны пройти радиационный контроль в соответствии с требованиями СП 2.6.1.2612-10 "Основные санитарные правила обеспечения радиационной безопасности (ОСПОРБ-99/2010)", САНПИН 2.6.1.993-00 и МУК 2.6.1.1087-02.2.6.1 с получением санитарно-эпидемиологических заключений на поставляемые партии и сопровождаться документом о радиационной безопасности. При отсутствии данных документов лом и отходы цветных металлов, а также транспортное средство, на котором произведена доставка, на предприятие не допускаются до особого распоряжения лица, ответственного за радиационную безопасность. Мощность дозы ионизирующего излучения и плотность потока - 1-й класс использования (отправка за пределы России) - менее 30 мкр/ч и 30 частиц см2/мин соответственно; - 2-й класс использования (на территории России) - менее 50 мкр/ч и 100 частиц см2/мин. 2.2. Результаты производственного радиационного контроля заносятся в специальный журнал (прилагается), по результатам которого оформляются протоколы радиационного контроля на партию лома (форма прилагается). Допускается вносить данные измерений в специальную графу журнала приемки VII. КОНТРОЛЬ ВЗРЫВОБЕЗОПАСНОСТИ ЦВЕТНЫХ МЕТАЛЛОВ 7.1. Ответственные лица должны: а) проверять весь лом и отходы цветных металлов и сплавов на взрывобезопасность. Предупреждение: выборочная проверка лома и отходов цветных металлов и сплавов на взрывобезопасность не допускается; б) удалять из лома и отходов все предметы, которые содержат взрывоопасные, горючие и легковоспламеняющиеся вещества. 7.2. Контроль за взрывобезопасностью лома и отходов цветных металлов и сплавов осуществляют при: - отгрузке; - вскрытии вагонов, контейнеров, осмотре лома и отходов, поставляемых любым видом транспорта; - сортировке на линиях, столах, площадках; - пакетировании; - загрузке ломоперерабатывающего оборудования; - огневой и механической разделке. 7.3. При проведении работ с ломом и отходами цветных металлов и сплавов необходимо учитывать взрывоопасные свойства некоторых видов отходов цветных металлов и сплавов, а также взрывоопасность инородных веществ (взрывоопасных предметов), которые случайным образом могут попасть в металлолом во время его сбора и заготовки. 7.4. Пожаровзрывоопасные свойства веществ, входящих в состав лома и отходов цветных металлов, указаны в таблице. Литейные жаропрочные сплавы Литейными называют сплавы с хорошей жидкотекучестью, из которых можно изготавливать качественные отливки сложной конфигурации. В качестве легирующих элементов в литейных жаропрочных сплавах применяются кремний (Si), алюминий (Al), титан (Ti), хром (Cr), вольфрам (W), кобальт (Co), ниобий (Nb), молибден (Mo), цирконий (Zr) и другие химические элементы. В сравнении с деформируемыми сплавами, литейные сплавы более технологичны, имеют более высокие значения длительной прочности, а их жаропрочность на 100-200°C выше. Изделия из этих сплавов могут работать при температурах до 1000-1100°C. Особые требования к выносливости литейных сплавов С целью повышения жаропрочности и длительной прочности в составе литейных сплавов увеличивают долю тугоплавких легирующих металлов с температурой плавления более 1800°C, например, таких, как вольфрам. В некоторые сплавы добавляют бор. Выносливость сплава является очень важным параметром, поскольку литейные жаропрочные сплавы применяют для отливки турбинных лопаток высоконагруженных авиационных газотурбинных двигателей (ГТД), а чем большую температуру способна выдерживать лопатка турбины, тем больше мощность двигателя и выше надежность воздушного судна. Марки и применение Из литейных жаропрочных сплавов на основе никеля, где одним из ключевых легирующих компонентов выступает вольфрам, главным образом производят металлопродукцию в виде прутков и чушек. Такая форма заготовок удобна для их последующей переплавки в высоко-термических плавильных тиглях и изготовления различных фасонных деталей. В качестве примера можно назвать сплавы марок: ЖС16 (Ni 58,9-65,5%, W 15,3-16,5%), ВЖЛ12У (Ni 53,8-63,5%, W 1-1,8%), ЖС6К (Ni 60,1-68,4%, Cr 9,5-12%, W 3,5-4,5%), ЖС6У, ЖС6Ф и ЖС3О (W 9,5-12%). В современном авиационном и энергетическом машиностроении перечисленные сплавы используются для изготовления рабочих и направляющих лопаток авиационных турбин и энергосиловых установок, а также секционных лопаток соплового аппарата. Широкое применение в перечисленных сферах получил литейный сплав марки ХН55ВМТФКЮ. В его состав входит 55% никеля (Ni) – основа, 12-16% кобальта (Со), 9-12% хрома (Cr), 4,5-6,5 вольфрама (W), 4-6% молибдена (Мо), 3-5% алюминия (Al), 1,5-2% титана (Ti) и ряд других примесей. 1. Жаропрочный сплав на основе хрома, содержащий никель, вольфрам, ванадий, титан, алюминий, кремний, кислород, азот, железо, углерод, при следующем соотношении компонентов, мас.%:

который имеет в литом состоянии структуру, не содержащую эвтектики. 2. Способ выплавки жаропрочного сплава по п. 1, включающий загрузку в вакуумную электоропечь шихты, состоящей из чистых исходных материалов, включающих электролитически рафинированный хром, никель и вольфрам, нагрев шихты до температуры 1600-1620°С до ее полного расплавления, выдержку 5-10 минут, снижение температуры до 1550-1570°С и ввод в расплав ванадия и титана, а через 1-2 минуты для раскисления и модифицирования - микролегирующих добавок, после чего разливают расплав в изложницы при температуре 1550-1570°С с обеспечением получения в литом состоянии сплава структуры, не содержащей эвтектики. Это высоколегированные, в основном хромоникелевые стали (ГОТС 5632-72). По жаропрочности они превосходят теплостойкие и используются при температурах 600-8500 С, например, в форсированных дизельных двигателях, лопатках турбин и других «горячих» деталях реактивных двигателей. Для получения структуры аустенита эти стали содержат много хрома, никеля, марганца, а для повышения жаропрочности их дополнительно легируют Mo, W, V, Nb, B. Типичные аустенитные жаропрочные стали: 09Х14Н16Б, 08Х18Н10Т, 45Х14Н14В2М, 10Х11Н20Т3Р, ХН35ВТЮ. Аустенитные стали пластичны и хорошо свариваются, но сварной шов у них обладает повышенной хрупкостью. По сравнению с теплостойкими сталями обработка резанием более затруднительна. По способу упрочнения аустенитные жаропрочные стали можно разделить на три группы (римскими цифрами в маркировке): гомогенные стали; стали с карбидными упрочнением; стали с интерметаллидным упрочнением. Первые из них (цифра I) не подвергаются дисперсионному твердению, хотя и содержат вторичные фазы, но в количествах, не вызывающих сильного эффекта старения. Гомогенные аустенитные жаропрочные стали. Применяются преимущественно в энергомашиностроении (трубы паронагревателей и паропроводов силовых установок, работающих при 600-7000С) после закалки с 1100-11600 С в воде или на воздухе, после чего обладают необходимой прочностью и высокой пластичностью. Гомогенные стали хорошо сопротивляются образованию окалины до температур 750-8000С, обладают кратковременной прочностью σ600=400-450Мпа, σ700=300-380МПа, σ800=250-380МПа, и длительной прочностью σ600100=250-350МПа, σ700600=120-240МПа, σ6001000=200:300МПа, σ7001000=1000:180МПа. Стали с карбидным упрочнением (цифра II) – это стали с содержанием 0,3-0,5% углерода, легированные молибденом, вольфрамом, ванадием, ниобием; другими упрочняющими фазами могут быть первичные (TiC, VC, ZrC, Nb и др.) и вторичные карбиды (М23С6, М6С, М7С), выделяющиеся из твердого раствора (аустенита) при отпуске – старении. Термическая обработка состоит в закалке с 1050-12000С и старении, после которого происходит дисперсное твердение за счет выделения карбидных избыточных фаз преимущественно по границам зерен. Из этих сталей изготавливают лопатки турбин, диски, крепежные детали и др. Стали имеют высокую и кратковременную и длительную прочность: Стали с интерметаллидным упрочнением (цифра III)-это сложнолегированные стали, в состав которых кроме традиционных для жаропрочных сталей Cr, Ni, вводят Ti, W, Mo, B. Содержание углерода в этих сталях около 0,1%, поэтому карбиды практически не образуются. Жаропрочность достигается в результате выделения интерметаллидных дисперсных фаз после закалки с 1080-11300 С на воздухе и старении при 700-7500 С. Изготавливают из аустенитных жаропрочных сталей с интерметаллидным упрочнением, например, камеры сгорания, лопатки и диски турбин и компрессоров, шпильки, болты и другие детали, работающие при температурах 750-850С. Жаропрочные сплавы работают при повышенной температуре конкретный интервал времени, находясь в условиях сложных механических напряжений. Жаростойкие же немного отличны в порядке и условиях работы – они применяются в ненагруженном и слабонагруженном режимах при 550°С и более.   Особенности Чтобы определиться с тем, какой чугун нужен в конкретном случае, жаропрочный или жаростойкий, рабочим на заводе следует всегда помнить, что литьё жаропрочных чугунов осуществляется с применением дополнительных легирующих присадок – хрома, никеля, вольфрама, молибдена и кобальта. К примеру, вольфрам – самый тугоплавкий металл: он раскаляется добела, светясь при этом ярким белым светом (а не оранжевато-жёлтым, как железо), и плавится при 3387°С; данная особенность «тянет» вверх температуру плавления любого сплава, в который он добавляется. Аналогичный эффект наблюдается и при добавлении в сплав многих иных гораздо более тугоплавких, чем основной металл, металлических материалов. Жаропрочный и жаростойкий чугуны рассчитаны на длительное использование в условиях температуры свыше 1000°С. Если простой чугун расплавляется при 1100°С и более, то жаропрочный и жаростойкий способны сохранять своё твёрдое состояние до нагрева почти до 1300°С. Изготовление изделий из жаростойкого чугуна регламентируется правилами ГОСТ 7769-63. Жаропрочные и жаростойкие детали прослужат до нескольких тысяч циклов нагрева вплоть до 1100°С, не теряя заметно своих свойств. Чугунная горелка на газовой плите способна прослужить 10 лет и более даже при каждодневном использовании. И это лишь один из многочисленных примеров применения жароупорного чугуна.   Виды Жаростойкий чугун, обладающий наибольшей сопротивляемостью к изнашиванию в процессе эксплуатации, – это марки ЧХ-1/2/3/16/28/32, ЧС-5 (Ш), ЧС-13/15/17 и некоторые другие. Как видно, маркировка состоит из букв, среди которых «Ч» означает «чугун»: отличить некоторые составы из данного сплава от стальных может даже новичок. Для отливок, работающих вплоть до 1100°С, применяются в основном сорта ЧХ-1/2/З/16, 4X-28/32, 4Х22С, 4С-5 (Ш), 4ЮХШ, 4Ю7Х2, 4Ю6С5, 4Ю22Ш, 4Ю30. Приписка «Ш» обозначает шарообразные включения графитных микрогранул, повышающих термические качества чугунного сплава. Если маркер «Ш» не приписан, то по умолчанию количество графита не превышает 1%, остальная доля углерода (от 1,14% по технологии) приходится на угольные порошки, растворённые при варке определённого чугунного состава. Твёрдость для жаростойких чугунных сплавов достигает значения от НВ 140 (4С5) до НВ 536 (ЧСЗО). Полученные из таких составов чугунные заготовки существенно замедляют образование окалины при раскаливании. Жаростойкие сплавы, прошедшие легирование, – ЧХ2, ЧХ3 – легко выдерживают 700-градусный нагрев и постоянную эксплуатацию при такой температуре. Жаростойкие же составы ЧНМШ, ЧНИГ7Х2Ш легко выдержат постоянную работу при 600°С.    Чугунные составы, отличающиеся жаростойкостью, выпускают в виде СЧ (с пластинчатыми или шаровидными включениями графита), БЧ (с хлопьевидными графитовыми пластинками в составе). Чем больше шаровидных микрогранул в чугунном составе, тем он более жаропрочен. Легирование жаростойких материалов производится преимущественно с помощью составов с кремнием, алюминием, хромом. Последний в количестве примерно 0,65% предотвращает выжигание углерода (либо цементита или трёхжелезистого углерода) в раскалённом состоянии сплава. Дополнительно составы «сдабривают» марганцем и никелем – это позволяет им противостоять коррозии и оказаться ещё более твёрдыми и прочными. Легирование чугунных сплавов приводит к образованию на поверхности заготовок окисных плёнок, защищающих эти изделия от дальнейшего окисления. Чтобы жаростойкий или жаропрочный чугун не растрескался от ударов, в него вводят небольшое количество молибдена и никеля.   Марки и их применение Учтя некоторые особенности ряда марок чугунных сплавов, рабочие на производстве реализуют их для последующего применения в различных сферах. Например, низколегированные (порядка 1,8% хрома) перлитные сплавы ЖЧХ предназначены для постоянной эксплуатации заготовок при 650°С. Для условий, созданных при 900°С, в чугунные составы вводят порядка 5,5% кремния (ЖЧС и ЖЧСШ) – такие составы относятся к ферритно-перлитным. Для 1000°С количество хрома должно оказаться порядка 27% (ЖЧХ-30) либо количество алюминия сравняется со средним значением в 22% (составы ЖЧЮ и ЖЧЮШ). В основном же огнеупорные чугунные сплавы нашли применение в качестве состава для доменных и мартеновских печей. Частный пример такого использования – газовое печное оборудование, компрессорные двигатели. Так, состав ЧХ1 выдерживает работу при 500°С в качестве охлаждающей плиты для доменных печей, колосниковых решёток для агломерационных установок, деталей установок и агрегатов для коксопроизводства, компонентов газовых турбин и компрессорных установок, форм для отливки стекла.    ЧХ2 выдерживает постоянную работу в газовом пространстве при температуре до 600°С. Применяется в качестве материала для колосниковых/балочных конструкций горнов агломерационных установок, сеток для трубных печей в процессе перегонки нефти, комплектующих для термопечей, компрессоров с турбонаддувом, в качестве обкладочной плиты для сушильных машин, деталей установок, в которых присутствует значительное количество стекла. ЧХ3 выдерживает до 700°С в постоянном режиме. Используется в химическом оборудовании. ЧХ16 выдерживает до 900°С жары и применяется как материал арматурных прутов для установок химмашиностроения, деталей цементопечей и другого. ЧХ28 и ЧХ32 выдерживают нагрев при 1100-1200°С, они стойки к ржавлению. Применяются как материал для горелочных форсунок, колосниковых решёток и так далее. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||