Практические работы. Ложкин. П одбор канатов, блоков полиспастов и барабанов для механизмов сдкм

Скачать 190.3 Kb. Скачать 190.3 Kb.

|

|

Практическая работа №1 Тема: Подбор канатов, блоков полиспастов и барабанов для механизмов СДКМЦель: Изучить методику подбора канатов и других элементов канатных механизмов СДКМ. Ход работы Данные

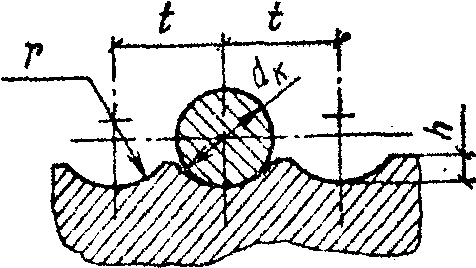

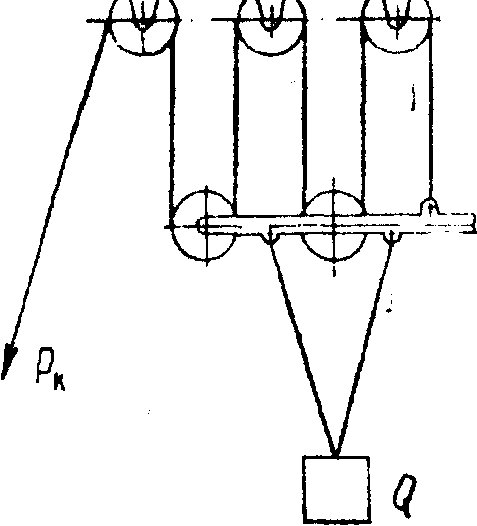

Задание 1. Подобрать канат для подъема груза массой 15 т стреловым краном на высоту 20 м. Схема запаковки каната представлена на рис. 4, а,г. Режим работы средний. Длина стрелы 25 м, лебедка установлена у основания стрелы. Решение. Вес поднимаемого груза : Q = mg=5*9,81=49 кН Кратность полиспаста при принятой схеме запаковки каната : In = 5 КПД полиспаста: ηn = ηn = 0,975 = 0,86 Усилие в канате, навиваемом на барабан, дано:  Необходим канат с допускаемым разрывным усилием: Sp = 5,6*2,4=13,44 кН По ГОСТ 2688-80 подбираем канат двойной свивки типа ЛК - Р, допускаемое разрывное усилие которого: Sp =18кН диаметр каната: dk =5,86 мм расчетный предел прочности проволоки при растяжении σв = 1570 МПа; масса 1 м каната Vg = 0,12кг. Минимальный диаметр барабана: Дб ≥ 320*5,86 = 1876 мм. Принимаем Дб = 2000 мм. Длина каната: Lk = 320*5 + 25 + 3*3,14*2=1643,84 м

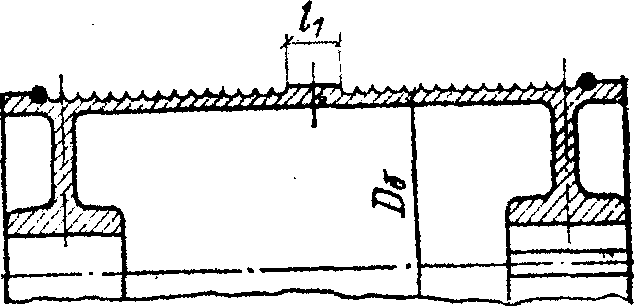

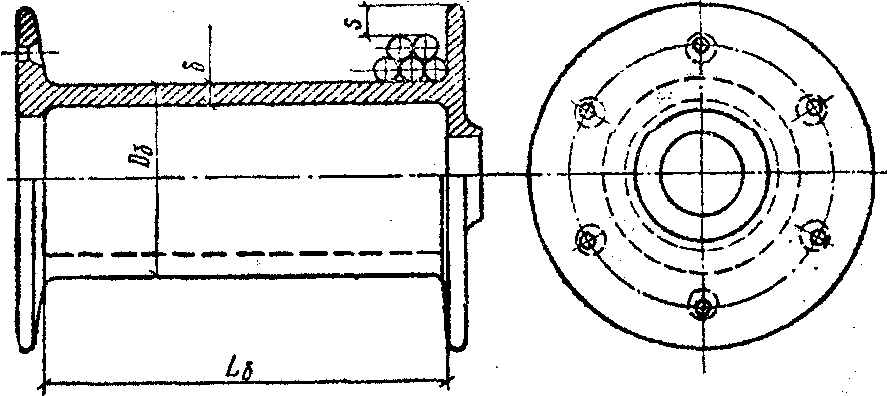

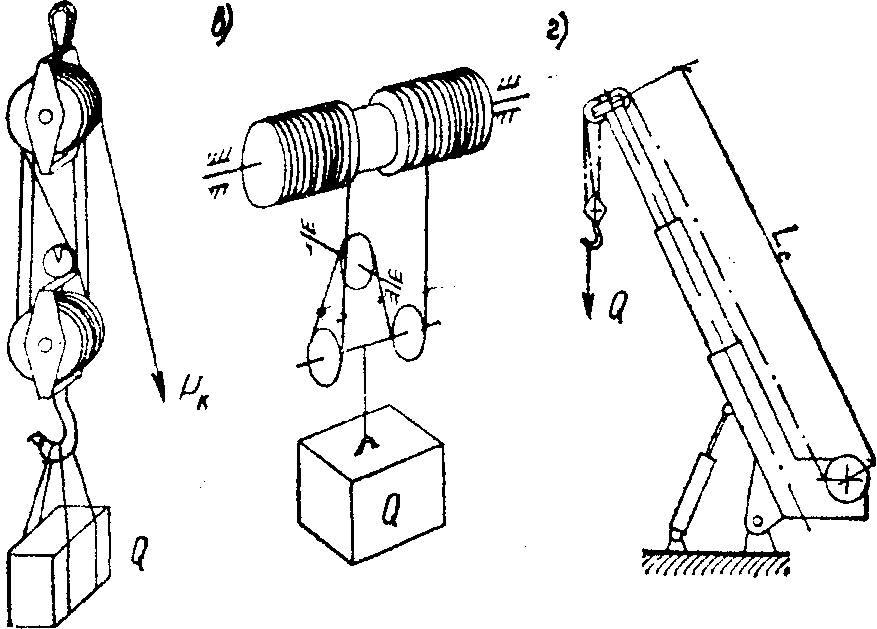

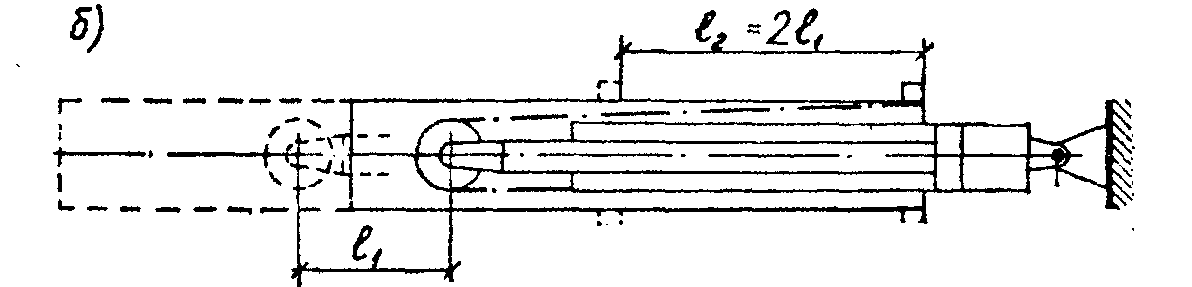

Рис.4. Схемы полиспастов а – пятикратный для выигрыша в силе; б – двукратный для выигрыша в скорости; в – сдвоенный двукратный для выигрыша в силе; г – схема закрепления полиспаста на кране; l1 – перемещение штока гидроцилиндра; l2 – путь, пройденный смещаемым элементом. Задание 2. Подобрать канат для грузовой лебедки мостового крана грузоподъемностью 10 т, обслуживающего склад железобетонных конструкций. Канат запасован в сдвоенный двухкратный полиспаст (рис. 4, в). Режим работы средний. Расстояние от площадки склада до барабана лебедки Н=12м. Решение. Вес поднимаемого груза: Q = mg=5*9,81=49 кН. Кратность полиспаста: in = 2 Для сдвоенного полиспаста усилие в каждой ветви каната, навиваемого на барабан:  Допускаемое разрывное усилие в канате: Sp = 4,5*2,4=10,8 кH. По ГОСТ 2688-80 подбираем канат двойной свивки типа ЛК - Р, допускаемое разрывное усилие которого: Sp =18кН диаметр каната: dk =5,86 мм расчетный предел прочности проволоки при растяжении σв = 1670 МПа; масса 1 м каната Vg = 0,12 кг. Минимальный диаметр барабана: Дб ≥ 320*5,86 = 1876 мм. Принимаем Дб = 2000 мм. Длина каната: Lk = 320*5 + 25 + 3*3,14*2=1643,84 м С учетом части каната, остающейся на блоках, принимаем Lk = 1650 м Длина барабана при однослойной навивке:  с учетом разделительной полосы l1 и толщины стенок. Lб=1540+50+2*10=1610 мм Задание 3. Определить основные размеры барабана лебедки. Барабан чугунный с канавками. Усилие в канате 40 кН. Режим работы средний. Канатоемкость барабана 200 м. Решение. Подбираем канат по разрывному усилию: Sp = 4,5*2,4=10,8 кH. По ГОСТ 2688-80 подбираем канат двойной свивки типа ЛК - Р, допускаемое разрывное усилие которого: Sp =18кН диаметр каната: dk =5,86 мм расчетный предел прочности проволоки при растяжении σв = 1570 МПа; масса 1 м каната Vg = 1,405 кг. Минимальный диаметр барабана: Дб ≥ 320*5,86 = 1876 мм. Принимаем Дб = 2000 мм. Рабочая длина барабана при четырехслойной навивке канта по формуле (2):  Принимаем полную длину барабана Lб = 310 мм. Толщину стенок барабана определяем по формуле:  Принимаем σ =6 мм. Наружный, диаметр по бортам барабана: Дк = Дб + 2(m + 2)dk = 2000+2(5+2)*5,86=2082 мм. Практическая работа №2 Тема: Изучение кинематики привода механизма управления прямой лопатой канатного одноковшового экскаватора и механизмов хода и поворота.Цель: изучить конструкцию, работу и кинематические связи механизмов канатного одноковшового экскаватора. Ход работы Изучить конструкцию и работу приводов механизма управления прямой лопатой канатного одноковшового экскаватора, механизма хода, механизма поворота рабочего оборудования по действующей модели экскаватора, информационным источникам в литературе, Интернет и т.д. Произвести конспектирование принципов работы указанных механизмов. Подготовить отчет, выполнить построение кинематических схем, составить выводы по работе и подготовить ответы на вопросы для самопроверки. КОНТРОЛЬНЫЕ ВОПРОСЫ1. Из каких составных частей состоит канатный одноковшовый экскаватор? Одноковшовый экскаватор состоит из следующих основных частей: ходового устройства 1 поворотной части 3 и рабочего оборудования 2.  Ходовое устройство воспринимает и передает на основание (грунт) нагрузки от массы машины и нагрузки, возникающие при работе, а также обеспечивает передвижение экскаватора. Ходовое устройство экскаваторов бывает следующих типов: Г - гусеничное с минимально допустимой опорной поверхностью гусениц; ГУ - гусеничное с увеличенной опорной поверхностью гусениц, предназначенное для работы на грунтах с низкой несущей способностью; П - пневмоколесное, позволяющее увеличить мобильность экскаватора, облегчить и ускорить его переброску собственным ходом с одного строительного объекта на другой; Ш - специальное шасси автомобильного типа, отличающееся от типа П тем, что, кроме двигателя, установленного на поворотной части экскаватора, на шасси установлен более мощный двигатель, обеспечивающий передвижение экскаватора с большой скоростью; ходовое устройство типа Ш имеет прочную и низкую специальную раму, отличающуюся по конструкции от рамы шасси грузового автомобиля; А - шасси грузового автомобиля; Тр - тракторное (обычно используют пневмоколесные тракторы). Поворотная часть состоит из поворотной платформы с механизмами и силовым оборудованием и рабочего оборудования. Поворотная платформа опирается через специальное роликовое опорно-поворотное устройство на раму ходового устройства и может поворачиваться относительно него в горизонтальной плоскости. Одна и та же поворотная платформа может быть установлена на ходовые устройства различных типов. В зависимости от угла поворота поворотной платформы в горизонтальной плоскости эскаваторы называют полноповоротными или неполноповоротными. Поворотная часть полноповоротного экскаватора может вращаться вокруг вертикальной оси на неограниченный угол. 2. Каким образом производится фиксация колодок от поворота в разомкнутом положении тормоза механизма поворота экскаватора? Тормоза механизмов поворота, за исключением механизмов башенных и портальных кранов, должны быть нормально замкнутого типа, автоматически размыкающиеся при включении привода. На механизмах поворота башенных, стреловых с башенно-стреловым оборудованием и портальных кранов допускается установка управляемых тормозов нормально разомкнутого типа. В этом случае тормоз должен иметь устройство для фиксации его в замкнутом положении. Такое устройство может быть установлено на рычагах или педалях управления тормозом. 3. Как устанавливают неработоспособность канатов экскаватора? Применяющиеся на экскаваторах канаты должны соответствовать руководству по эксплуатации экскаватора или паспорту и иметь сертификат завода-изготовителя. Канаты подвески стрелы подлежат осмотру не реже одного раза в неделю механиком участка. На длине шага свивки должно быть не более 15% порванных проволок от их общего числа в канате. Торчащие концы оборванных проволок должны быть обрезаны. Подъемные, тяговые и напорные канаты подлежат осмотру в сроки, установленные техническим руководителем организации. Результаты осмотра канатов заносятся в журнал приема-сдачи смены, а записи об их замене с указанием даты установки и типа установленного каната заносятся в агрегатный журнал горной машины. 4. Как регулируют положение стрелы экскаватора? Рабочее оборудование экскаватора включает стрелу, рукоять и ковш со сплошной режущей кромкой в верхней части его лобовой стенки или оснащенной зубьями, канатных экскаваторов стрела своей нижней частью, соединена цилиндрическим шарниром с поворотной платформой в ее передней части, а верхней головной частью она подвешена канатом стрелоподъемной лебедки к двуногой стойке. С помощью этой лебедки изменяют угол наклона стрелы к плоскости опорной поверхности экскаватора в интервале 45...600. Рукоять с закрепленным на ней ковшом опирается на стрелу через устройство, называемое седловатым подшипником и позволяющее ей изменять свой вылет, а также поворачиваться относительно стрелы в одной с ней плоскости. Практическая работа №3 Тема: Определение коэффициентов грузовой и собственной устойчивости стреловых крановЦель: Изучить различные случаи устойчивости стреловых кранов. Ход работы Исходные данные к заданию

Задание: Определить коэффициенты грузовой и собственной устойчивости башенного крана при действии на кран дополнительных нагрузок и влияния уклона пути. Вес основных элементов крана

Общий вес крана Gк = 297 кН; грузоподъемность при горизонтальной и наклонной стреле Q = l и 2 т; вес крюковой подвески g = 700 H; высота подъема груза при горизонтальной стреле 21 м и при наклонной стреле 35 м, вылеты соответственно 20 и 10 м, колея равна 3,6 м. Угол наклона 2°. Скорость подъема груза V = 0,3 м/с. Частота вращения поворотной части крана n = 0,6 мин-1. Решение: Расстояние от центра тяжести крана до ребра опрокидывания (рис. 2) можно определить так:  Значения с и h1 находятся по формулам:  При горизонтальной стреле:     При наклонной стреле:     Момент удерживающий кран от опрокидывания относительно ребра А:  При горизонтальной стреле:   При наклонной стреле:  Опрокидывающий момент от действия инерционных сил в период неустановившегося движения при времени пуска t = lc:  - при горизонтальной стреле:  - при наклонной стреле:  Опрокидывающий момент от центробежной силы при вращении крана:  Принимаем, что груз на 1 м приподнят над головой рельса. - При горизонтальной стреле:  -При наклонной стреле:  Опрокидывающий момент от ветра, действующего на кран:  где F - подветренная площадь крана. - При горизонтальной стреле F ≈ 2,6*2,2 = 5,7 м2; ρ ≈ 0,5h = 0,5*2,2 =11м. - При наклонной стреле, выступающей над краном на 35 – 21 = 14 м и ширине стрелы 0,7 м F = 2,6*2,2 + 14*0,6 = 6,5 м2; ρ1 ≈ 0,5*35 = 17 м; М'зг = 250*1,4*0,4*5,7*11 = 9,1*103 Н*м;  = 250.1,4.0,4.6,5.17= 16,5.103 Н.м = 250.1,4.0,4.6,5.17= 16,5.103 Н.мОпрокидывающий момент от ветра, действующего на груз (нагрузку, действующую на груз, считают приложенной к головке стрелы):  = = ы ыПодветренная площадь груза Fгp =2*3 = 6 м2. - При горизонтальной стреле  - при наклонной стреле  Грузовой опрокидывающий момент: Mгр = Q(a-b). - при горизонтальной стреле   - при наклонной стреле  Коэффициент грузовой устойчивости: - при горизонтальной стреле   - при наклонной стреле:   Коэффициент собственной устойчивости  Момент, удерживающий кран от опрокидывания в сторону противовеса,  Ветровой опрокидывающий момент при нерабочем состоянии крана:  Опрокидывающий момент, действующий на часть крана, высотой до 20 м:  Ветровое давление на головке стрелы Рв2 = 700 + 15*10 = 850 Па. Среднее значение давление на высоте 28 м составляет: (700 + 850)/2 = 775 Па. Дополнительный опрокидывающий момент, действующий на стрелу,  Общий ветровой опрокидывающий момент Мв2 = 215 + 128 = 343 кН*м. Коэффициент устойчивости к2 = 411/343 = 1,2>1,15. Это значит, что кран устойчив. Изменяя массу балласта на тележке и общую массу крана, можно получить значения коэффициентов устойчивости в пределах 1,15...1,25. Вес отдельных элементов и координаты центров тяжести принимают по данным рассмотренного задания и его решения. Практическая работа №4 Тема: Определение конструктивных и технологических параметров виброгрохотов.Цель: определение конструктивных и технологических параметров виброгрохотов и получение навыков работы с виброизмерительной аппаратурой при наладке заданного режима работы машин. Ход работы Варианты заданий по практической работе № 4.

При выборе типа виброгрохота необходимо располагать гранулометрическим составом сортируемой смеси и определить ее средневзвешенным диаметр dср (в мм)   где d1 , d2– средние диаметры отдельных фракций; γ1, γ2 – весовые или объемные количества щебня каждой фракции, % . Если dср< 40мм, то сортируемая смесь относится к мелкой, если же dср > 40 мм – к крупной. В нашем случае 45,8≥40, то смесь относится к крупной. Для сортировки мелких смесей преимущественно применяются виброгрохоты с направленными колебаниями сита, не исключено применение виброгрохотов с круговыми колебаниями сита с инерционным приводом. Для сортировки крупных смесей преимущественно применяются виброгрохоты с круговыми колебаниями и эксцентриковым приводом. Не исключено применение виброгрохотов с инерционным приводом. Выбор оптимального режима процесса виброгрохочения При расчете площади сит виброгрохотов F (в м2) по заданной производительности пользуются формулой В.А.Баумана:  , ,  где с – коэффициент, учитывающий форму зерен материала и тип виброгрохота, для грохотов с направленными колебаниями при сортировке гравийно-песчаных смесей с = 0,8 при сортировке щебенистых смесей с = 0,65 для грохотов с круговыми колебаниями при сортировке гравийно-песчаных смесей с = 0,6 при сортировке щебенистых смесей с = 0,5 q – удельная производительность сита с ячейками квадратного сечения; k1 – коэффициент, учитывающий процентное содержание нижнего продукта в смеси, поступившей на сито. При k1 ≤ 40% - смесь относится к трудносортируемой , при k1 ≥ 60% - смесь относится к легкосортируемой. k2 – коэффициент, учитывающий процентное содержание в нижнем продукте зерен размером менее dгр/2. При содержании этих зерен ≈ 60% и более процесс грохочения выполняется легко. k3 – коэффициент, учитывающий угол наклона сита к горизонту для виброгрохотов с горизонтальными ситами k3 = 1, для виброгрохотов с наклонными ситами он определяется как:

Исследованиями установлено, что производительность виброгрохота и нормативная эффективность грохочения при расчетной площади сит могут быть выполнены при условии, если виброгрохоту будет задан оптимальный режим процесса грохочения, характеризующийся динамическим коэффициентом режима его работы: для виброгрохотов с направленными колебаниями сита  , , для виброгрохотов с круговыми колебаниями сита  , , где a – амплитуда колебаний сита, см; ω – угловая частота, 1/сек; g – ускорение силы тяжести, см/сек2; β – угол направления колебаний сита к горизонту; α – угол наклона сита к горизонту. В соответствии с результатами исследований виброгрохотов, выпускаемых отечественными заводами, динамические коэффициенты режима их работы рекомендуется принимать: - для виброгрохотов с направленными колебаниями сита инерционных, нерезонансного типа k = 3– 4,5 с кривошипно-шатунным приводом резонансного типа k = 1,6–2,75 - для виброгрохотов с круговыми колебаниями сита инерционных k = 2,2–5 эксцентриковых k = 3–5 Основные колебательные параметры виброгрохотов

Согласно приведенным данным по динамическим коэффициентам режима работы виброгрохота к и колебательным параметрам – частоте n и амплитуде колебаний а – замечаем, что они задаются в интервале. Это обстоятельство обусловлено тем, что для конкретно сортируемых смесей: мелкой и крупной, трудносортируемой или легкосортируемой – должен задаваться соответствующий режим процесса грохочения, т. е. приняты оптимальные значения динамического коэффициента режима работы виброгрохота и частоты колебаний, а по этим двум параметрам в соответствии с зависимостями определена оптимальная амплитуда колебаний. При выборе оптимального динамического коэффициента режима работы виброгрохотов и частоты колебаний следует руководствоваться следующими данными: для крупных и трудносортируемых смесей назначаются нижние значения частоты колебаний ω и верхние значения динамического коэффициента k; для мелких и легкосортируемых смесей назначаются верхние значения частоты колебаний ω и нижние значения динамического коэффициента k; для крупных легкосортируемых и мелких трудносортируемых смесей следует назначать средние значения динамического коэффициента к при соответственно нижних (для крупных смесей) и верхних (для мелких смесей) значений частоты колебаний ω. Практическая работа №5 Тема. Сравнение основных параметров дробилок ударного действия.Цель: определение и сравнение основных параметров дробилок ударного действия. Ход работы Расчет и сравнение дробилок ударного действияАнализ работы существующих дробилок показал, что для каждой скорости удара существует граничный размер куска dкр (м), ниже которого частицы разрушаться не будут:  где р - предел прочности материала на растяжение, Па; - плотность дробимого материала, кг/м3; Vр - скорость удара, принимаемая равной окружной скорости ротора, м/с. В свою очередь, окружная скорость ротора Vр, м/с определяется:   где D - наибольший размер кусков исходного материала, м. Молотковые дробилки: Диаметр ротора (м) (диаметр окружности, описываемой молотками) Dр = 3D + 0,55, где D -наибольший размер кусков исходного материала, м. Длина (м) ротора Lp = (1 ... 1,2)Dp. Сравнение дробилок ударного действия можно провести по таким технологическим параметрам как производительность П и мощность привода N. Расчет указанных параметров различен и приведен ниже. Производительность (м3/ч) молотковых дробилок:  , (5.3) , (5.3)где - угловая скорость вращения ротора, рад/с. Мощность привода (кВт) молотковых дробилок определяется:  , (5.4) , (5.4)Роторные дробилки: Диаметр ротора данных дробилок Dp (м) зависит главным образом от крупности исходного материала D (м): для однороторных ДРК - Dp = (l,5...3,0)D, для двухроторных - Dp=l,2D, дробилки среднего дробления Dр = (3...10)D, мелкого дробления - Dp10D. Длина ротора Lp (м) зависит от его диаметра: Lp = (0,5 ... l,5)Dp. Производительность роторной дробилки (м3/с):  , (5.5) , (5.5)где Vp - окружная скорость вращения ротора, м/с; z - число рядов бил; k - коэффициент, зависящий от положения отражательной плиты (k=1,3...5,2). Мощность привода роторной дробилки (кВт):  , (5.6) , (5.6)где Wдр – эмпирический энергетический показатель (затраты электроэнергии на измельчение 1 м3 материала), Вт-ч/м3, Wдр = (2,53...40); П - производительность дробилки, м3/ч; i - степень измельчения дробилки; DСВ-средневзвешенный диаметр исходного материала, м; ДР - КПД дробилки (ηДР = 0,75 ... 0,95); П - КПД привода (при клиноременной передаче П = 0,92... 0,96). КОНТРОЛЬНЫЕ ВОПРОСЫ1. Из каких составных частей состоит рабочий орган дробилок ударного действия? Основным узлом дробилки ударного действия является массивный (до 20 т) ротор, на котором жестко закреплены сменные била. Окружная скорость ротора составляет 20...80 м/с. Роторные дробилки подразделяются на крупного, среднего и мелкого дробления. Конструктивно они различаются соотношением размеров роторов и числа отражательных плит. 2. Каким образом повысить качество дробления материалов в указанных машинах? Регулировать скорость вращения рабочего ротора. 3. Как устанавливают неработоспособность роторной дробилки? По сильному износу рабочих поверхностей ротора и отбойных плит, посторонние шумы при работе дробилки. 4. Как регулируют положение отбойных плит? Их регулируют так, чтобы попадаемые на ни осколки отражались обратно на ротор, для дальнейшего измельчения. 5. Где применяются молотковые дробилки? Итак, молотковые дробилки часто применяются для обработки зерновых культур или минерального сырья. Измельчение производится при помощи молотков. Они, в свою очередь, фиксируются на роторе, который вращается. Дополнительно материал измельчается за счет ударов о стенки корпуса агрегата. 5. Какие ограничения есть в работе дробилок? Хрупкий материал не желательно дробить на них, так как может превратиться в пыль. 6. Как компенсируется износ молотков в реверсивных дробилках? При износе молотков реверсивную дробилку переключают на режим с противоположным вращением ротора. С целью равномерного износа всех сторон молотков и продления срока их эксплуатации следует переставить молотки на рабочих осях. Для этого разбирают ротор, отмечают расположение осей в отверстиях крайних дисков и поочередно переставляют молотки. Необходимо, чтобы каждый молоток был установлен на прежнее место для сохранения балансировки ротора. 7. Расскажите основные этапы расчета дробилок ударного действия. С начала решается, какой материал будет дробиться, его твердость, затем подбирают материал рабочих поверхностей, определяются с габаритами, все зависит от производительности дробилки. 8. Предложите свой критериальный параметр для сравнения разных конструкций дробилок. Производительность, Время непрерывной работы дробилки. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||