лекции паровые котлы. Паровые и водогрейные котлы

Скачать 3.95 Mb. Скачать 3.95 Mb.

|

|

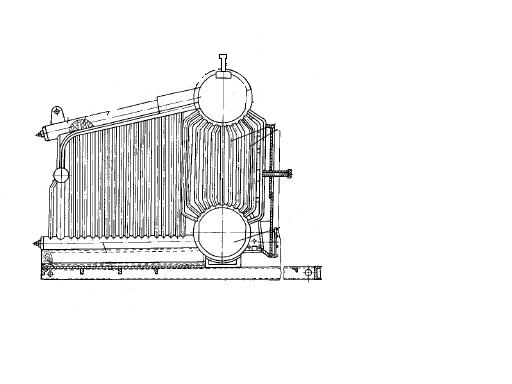

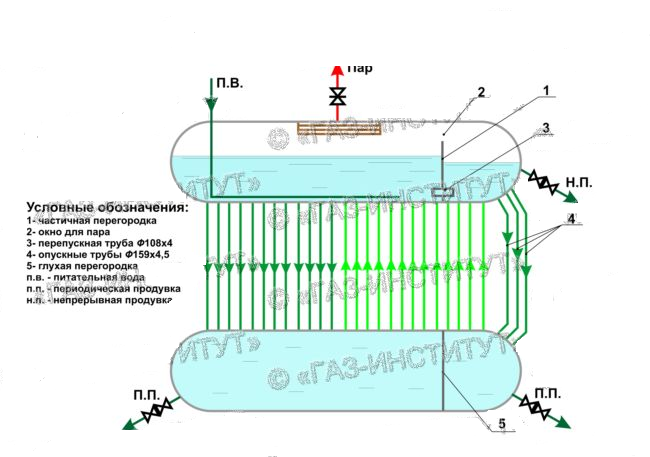

Тема №4 Движение дымовых газов и циркуляция воды в котле ДКВР Схема движения дымовых газов        1. Топка 1. Топка     1 3 2. Камера догорания 1 3 2. Камера догорания  3. 1-ый газоход 3. 1-ый газоход  2 4 4. 2-ой газоход 2 4 4. 2-ой газоход Топливо и воздух подаются в горелки, а в топке образуется факел горения. Теплота от топочных газов в топке, за счет радиационного и конвективного теплообмена, передается всем экранным трубам (радиационным поверхностям нагрева), где эта теплота за счет теплопроводности металлической стенки и конвективного теплообмена от внутренней поверхности труб передается воде, циркулирующей по экранам. Затем топочные газы с температурой 900…1050 °С выходят из топки и через окно справа в кирпичной перегородке переходят в камеру догорания, огибают кирпичную перегородку с левой стороны и входят в первый газоход, где передают теплоту конвективному пучку труб. С температурой около 600 °С топочные дымовые газы, огибая чугунную перегородку с правой стороны, входят во второй газоход кипятильного пучка труб и с температурой около 200…250 °С, с левой стороны, выходят из котла и направляются в водяной экономайзер. Первая и вторая перегородки из шамотного кирпича, третья перегородка чугунная. Камера догорания служит для предупреждения затягивания из топки пламени и уменьшения потерь тепла от химического недожога ( неполное сгорание) Установка перегородок удлиняет путь дымовых газов и улучшает теплообмен. Рассматриваемый отопительный котел не имеет несущего каркаса, трубно-барабанная система его размещается на опорной раме, с помощью которой паровой отопительный котел ДКВР крепится к фундаменту. Обмуровка отопительных котлов типа ДКВР выполняется из шамотного и обыкновенного кирпича или облегченной из термоизоляционных плит. Все отопительные котлы типа ДКВР и особенно с повышенным рабочим давлением работают на химически очищенной и деаэрированной воде. При сжигании газа и мазута КПД этих котлов 90 %. Циркуляция воды котла ДКВР Питательная вода                    К  онвективный пучок онвективный пучокОпускные    трубы трубыПитательная вода подается в паровой отопительный котел ДКВР по двум перфорированным (с боковыми отверстиями) питательным трубопроводам под уровень воды в верхний барабан. 1 контур - По опускным трубам вода из барабана отопительного котла поступает в коллекторы, а по боковым экранным трубам пароводяная смесь поднимается в верхний барабан. 2 контур - Вода по менее нагретым трубам конвективного пучка поступает из верхнего барабана в нижний, а пароводяная смесь по остальным трубам конвективного пучка, имеющим повышенную тепловую нагрузку, поднимается в верхний барабан. 3 контур - Так же вода по менее нагретым трубам конвективного пучка поступает из верхнего барабана в нижний и перетекает через перепускные трубы в боковые коллекторы, а по экранным трубам поднимается. Тема №5 Паровой отопительный котел ДКВР-10-14 Паровой котел ДКВр-10-14 двухбарабанный, вертикально-водотрубный предназначен для выработки насыщенного или слабоперегретого пара, идущего на технологические нужды промышленного предприятия, в системы отопления, вентиляции и горячего водоснабжения. Паровой котёл ДКВр-10-14 имеет экранированную топочную камеру и развитый конвективный пучок из гнутых труб. Трубная система котла состоит из двух барабанов: верхнего и нижнего, соединенных между собой пучком конвективных труб, вальцованных в барабаны, четырех коллекторов, которые соединены с верхним барабаном экранными трубами и представляют собой четыре экрана - два боковых, фронтальный и задний, восьми опускных труб. Камера догорания отделена от топки трубами заднего экрана. Котел снабжен контрольно-измерительными приборами и необходимой арматурой аналогичной ДКВР 6.5 -14.  Паровой котёл ДКВр-10-14 имеет следующую циркуляционную схему: питательная вода поступает в верхний барабан по двум питательным линиям, откуда по слабообогреваемым трубам конвективного пучка поступает в нижний барабан. Питание экранов производится необогреваемыми трубами из верхнего и нижнего барабанов. Фронтовой экран котла ДКВр-10 питается водой из опускных труб верхнего барабана, задний экран - из опускных труб нижнего барабана. Пароводяная смесь из экранов и подъемных труб пучка поступает в верхний барабан. Котлы ДКВр, работающие на мазуте, комплектуются чугунными экономайзерами, при использовании только природного газа для комплектации котлов могут использоваться стальные экономайзеры. Тема №6 Каркас, обмуровка, арматура котлов ДКВР Обдувка поверхностей нагрева Служит для удаления сажи. Обдувочный аппарат – это вращающаяся труба с соплами, диаметром 8 мм, устанавливается по оси конвективного пучка. Обдувка производится паром или воздухом с давлением не менее 7 кгс. Обдувку экранов производят переносными обдувочными аппаратами через лючки.

Опорная рама Воспринимает на себя вес котла вместе с водой. Мертвой точкой всех котлов ДКВР является передняя часть нижнего барабана, которая образуется путем приварки двух участков по 150 мм цилиндрической части барабана к поперечной балке опорной рамы. Все остальные опоры подвижные и имеют отверстия для болтов овальной формы. Обмуровка котлов ДКВР Обмуровка – это поверхности, ограждающие топочную камеру и газоходы от окружающего воздуха. Котлы ДКВР бывают в тяжелой обмуровке и облегченной. Тяжелая обмуровка – это кирпичная стеновая кладка толщиной в 2 кирпича, а задняя стенка в 1.5 кирпича, опирающаяся непосредственно на фундамент; Стеновую (тяжелую) обмуровку котла применяют для котлов малой мощности при высоте стен до 12 м и выполняют из красного кирпича, облицовочную в зоне высоких температур огнеупорным шамотным кирпичом. Облегченная обмуровка выполняется из шамота – легковеса, теплоизоляционных плит, газоуплотнительной штукатурки и металлической обшивки.

Арматура и гарнитура котла ДКВР К числу арматуры котельной установки принято относить устройства и приборы, задачей которых является обеспечение безопасного обслуживания, управление работой элементов котельного агрегата и теплоэнергетического оборудования, находящихся под давлением. Арматура – это регулирующие и запорные устройства для подачи, продувки и спуска воды, включения, регулирования и отключения трубопроводов воды, пара, топлива и предохраняющие от превышения давления. К арматуре также принято относить основные контрольные и измерительные приборы – водоуказательные стекла, манометры, предохранительные клапаны. Количество арматуры, ее обязательные типы регламентированы Правилами Госгортехнадзора. На паровой котёл ДКВр устанавливается следующая арматура: предохранительные клапана; манометры и трехходовые краны к ним; указатели уровня воды со стеклами «Клингера» и запорными устройствами указателей уровня; запорные вентили, регулирующий и обратные клапана питания котлов; запорные вентили продувки барабанов, камер экранов, регулятора питания и пароперегревателя; запорные вентили отбора насыщенного пара (для котлов без пароперегревателя); запорные вентили для отбора перегретого пара (для котлов с пароперегревателями); запорные вентили на линии обдувки и прогрева нижнего барабана при растопке котлов (для котлов ДКВр-10); вентили для спуска воды из нижнего барабана; запорные вентили на линии ввода химикатов; вентили для отбора проб пара. Для котлов типа ДКВр-10 поставляются также запорный и игольчатый вентили для непрерывной продувки верхнего барабана. Гарнитура котла – это устройства и приспособления, предназначенные для обслуживания топки и газоходов. К ним относятся лазы, люки, шиберы, заслонки, гляделки, взрывные клапана. Взрывной предохранительный клапан имеет исполнение в виде металлической рамки, которую закрывает лист асбеста. Одним из свойств асбеста является способность выдержать высокие температуры, но не выдерживает избыточного давления. При взрыве топочной смеси (хлопок) создается избыточное давление внутри топочной камеры и в газоходах, в результате чего асбест разрывается и выпускает часть топочных газов в атмосферу через специальный канал, а обмуровка котельной установки и оборудования при этом остается не нарушенной. Если асбест нарушен, то пропадает тяга и в этом случае необходимо установить новый лист асбеста и повторить розжиг. Тема №7 Паровые котлы Е – 1/9 Котел с естественной циркуляцией, паропроизводительностью 1 тонна в час с абсолютным давлением пара 9 атм или 0.9 Мпа, Г-газовый, М-мазутный. Трубная система котла состоит из двух барабанов- верхнего и нижнего, соединенных между собой пучком конвективных труб, 5 коллекторов – 2 боковых нижних, 2 боковых верхних и 1 фронтальный, трех экранов – два боковых и потолочный, четырех соединительных труб. Все трубы крепятся сваркой. Конвективная и экранные поверхности нагрева выполнены из труб диаметром 51 мм. На верхнем барабане установлены два водоуказательных прибора, уровнемерная колонка, манометр, два предохранительных клапана, главный парозапорный вентиль и питательная линия. Внутри верхнего барабана перфорированная питательная линия и сепарационное устройство. Нижний барабан и нижний коллекторы имеют линии для периодической продувки. Для осмотра внутренних поверхностей в барабанах- люки, в коллекторах- лючки, а для осмотра боковых экранных труб имеются лючки на верхних коллекторах. В конвективном пучке установлено две перегородки из жаростойкой стали. Вся трубная система котла собрана на общей раме. Обмуровка боковых экранов и задней стенки трехслойная, потолочного экрана четырехслойная: первый слой из огнеупорного кирпича, все остальные слои теплоизоляционные плиты. Для крепления обмуровки и декоративной металлической обшивки устанавливается каркас из уголков. При работе котлов на мазуте устанавливается ротационная форсунка, а в конвективном пучке - стационарный обдувочный аппарат. Для сжигания газа устанавливается смесительная горелка. Котлы работают как при разрежении в топке, так и под наддувом.  Циркуляция воды: 1 контур: из верхнего барабана по задним линиям плохо обогреваемых конвективных труб вода опускается в нижний барабан, а по передним более обогреваемым трубам поднимается верхний барабан. 2 контур: из нижнего барабана вода перетекает в нижние боковые коллекторы, по экранным трубам поднимается в верхние боковые коллекторы; пар отделяясь уходит в верхний барабан, а вода по перепускным трубам опускается во фронтальный коллектор. 3 контур: из фронтального коллектора по экранным трубам потолочного экрана пароводяная смесь поднимается в верхний барабан, а часть воды по перепускным трубам опускается в боковые коллекторы. Тема №8 Паровые котлы ДЕ – 6.5 – 14 ГМ Газомазутные котлы ДЕ конструкции котельного завода г. Бийска предназначены для выработки насыщенного или слабоперегретого пара с абсолютным давлением 14 кгс/см2 или 24 кгс/см2, паропроизводительностью 1; 4; 6,5; 10; 16 и 25 т/ч и сжигания газообразного и жидкого топлива. Все газомазутные котлы ДЕ имеют опорную наклонную раму, которая опирается на фундамент. На раму передается масса элементов котла и воды, обвязочного каркаса, натрубная обмуровка и обшивка. Переднее днище нижнего барабана имеет неподвижную опору, а остальные опоры скользящие. На заднем днище нижнего барабана установлен репер (указатель) для контроля теплового расширения элементов котла при работе и растопке. Состоит из верхнего и нижнего барабанов одинаковой длины, которые соединены между собой пучком конвективных труб, вальцованных в оба барабана. Для всех типоразмеров газомазутных котлов ДЕ диаметры верхнего и нижнего барабанов – 1000 мм, расстояние между барабанами по осям – 2750 мм. Ширина топочной камеры всех котлов по осям экранных труб – 1790 мм, средняя высота топочной камеры – 2400 мм. Барабаны котлов изготавливают из стали 16 ГС и толщиной стенки 13 и 22 мм, соответственно для избыточного давления 13 и 23 кгс/см2. Все трубы радиационной и конвективной поверхности нагрева развальцованы в барабанах и имеют наружный диаметр 51 × 2,5 мм, чем достигается лучшая естественная циркуляция в контурах котла. В нижнем барабане размещены перфорированные трубы для периодической продувки и парового прогрева воды от соседних котлов при растопке, а также штуцеры для спуска воды. Топочная камера котла находится сбоку (справа) от конвективного пучка и отделена от него слева газоплотной перегородкой из труб диаметром 51 × 2,5 мм, установленных с шагом 55 мм и сваренных между собой металлическими полосками. Концы труб газоплотного экрана обсажены до 38 мм, выведены в два ряда и уплотнены гребенкой, примыкающей к трубам и барабану. В задней части газоплотного экрана, на расстоянии 700 мм от задней стенки котла, имеется окно для выхода топочных газов из топки в конвективный пучок. Таким образом, у котла 4 экрана: Фронтовой экран топки котлов образован четырьмя изогнутыми трубами, развальцованными в верхний и нижний барабаны, что позволяет разместить на фронтовой стене амбразуры горелки и лаз ; правый боковой экран, покрывающий под и потолок топки из труб диаметром 51х2.5 мм с шагом 55 мм; трубы левого экрана диаметром 51х2.5 мм с шагом 55 мм и сварены между собой; трубы заднего экрана крепятся сваркой к верхнему и нижнему коллекторам, соединенным между собой необогреваемой рециркуляционной трубой, которая замурована в шамотный кирпич обмуровки. По рециркуляционной трубе происходит сток воды из верхнего коллектора в нижний при отделении ее из пароводяной смеси. На верхнем барабане установлены два водоуказательных прибора, две уровнемерных колонки, манометр, главный паровой вентиль или задвижка, питательная линия, воздушник. Внутри верхнего барабана – перфорированная питательная линия и сепарационное устройство( дырчатый лист и пластинчатый сепаратор а так же щитки, направляющие из экранных труб на уровень воды). Нижний барабан имеет линию непрерывной продувки, линию для полного слива воды и линию подвода пара для сокращения времени растопки. Внутри нижнего барабана перфорированная линия непрерывной продувки, в нижнем коллекторе – линия периодической продувки. На котлах паропроизводительностью 4…10 т/ч периодическая продувка совмещается с трубой непрерывной продувки. Нижняя часть топки выкладывается слоем огнеупорного кирпича – торкрет. Шамотный кирпич также укладывается на боковую часть нижнего барабана в топке и крепится на шпильках на боковую часть верхнего барабана в топке между газоплотным и потолочным экранами. Кроме того, у котлов производительностью 4…10 т/ч в топке впереди заднего топочного экрана установлены два ряда труб по шесть штук (всего двенадцать труб), которые развальцованы в верхний и нижний барабаны и являются направляющими экранами для закрутки и хода движения топочных газов из топки в кипятильный пучок труб. Котлы ДЕ производительностью 4…10 т/ч выполнены с одноступенчатым испарением, а в котлах с производительностью 16 и 25 т/ч применено двухступенчатое испарение с внутрибарабанным солевым отсеком. Тема № 9 Схема движения дымовых газов котла ДЕ    Стальная перегородка                Газоплотная перегородка   В конвективном пучке установлена продольная перегородка, что обеспечивает разворот дымовых газов на 180 градусов и выход их через заднюю стенку котла. Обмуровка боковых стен, общей толщиной 100 мм, выполнена натрубной и состоит из шамотобетона (25 мм) по сетке и изоляционных (асбестовермикулитовых) плит. Обмуровка фронтовой и задней стен, общей толщиной 100 мм, состоит из шамотобетона (65 мм) и изоляционных плит; для котлов производительностью 16 и 25 т/ч толщина теплоизоляционных плит 256…300 мм. Обмуровка котла снаружи покрывается металлической листовой обшивкой для уменьшения присосов воздуха в газовый тракт. Котлы оборудованы стационарными обдувочными аппаратами, расположенными с левой стороны конвективного пучка. Обдувочная труба, с целью повышения надежности работы, выполняется из жаропрочной стали. Вращение трубы для обдувки производится вручную при помощи шкива и цепи. Для обдувки труб котла используется сухой насыщенный или перегретый пар с давлением не менее 0,7 МПа. Котлы оборудованы индивидуальным дутьевым вентилятором и дымососом. Циркуляция котла ДЕ – 6,5-14 1-й контур (по конвективным трубам). Котловая вода из верхнего барабана опускается в нижний барабан по менее нагретым трубам конвективного пучка, расположенным во втором газоходе – в области более низких температур топочных газов. Образующаяся пароводяная смесь (ПВС) поднимается в верхний барабан по трубам газоплотного экрана и конвективным трубам, расположенным в первом газоходе – в области более высоких температур топочных газов. 2-й контур (по фронтовому топочному экрану) – котловая вода из нижнего барабана поднимается по четырем трубам вверх и в виде ПВС поступает в верхний барабан. 3-й контур– котловая вода из верхнего барабана по менее нагретым трубам конвективного пучка опускается в нижний барабан, а по правому боковому экрану заполняет все трубы и в виде ПВС поступает в верхний барабан. 4-й контур (по заднему топочному экрану) – котловая вода из нижнего барабана поступает в нижний коллектор экрана, распределяется по экранным трубам, а образующаяся в них ПВС поднимается в верхний коллектор. За счет расслоения потока в верхнем коллекторе пар идет в верхний барабан, а отделившаяся из ПВС вода опускается в нижний коллектор по опускной необогреваемой рециркуляционной трубе и по экранным задним поднимается в верхний барабан. Тема № 10 Паровые котлы ДЕ-25-14 ГМ. Трубная система котла состоит из двух барабанов, пучка конвективных труб, четырех экранов, двух коллекторов, рециркуляционной трубы и трех опускных труб, соединяющие заднюю часть верхнего и нижнего барабанов. В верхнем барабане установлена поперечная перегородка, которая делит барабан на два отсека: чистый и солевой. В верхней части перегородки находится окно, через которое отсеки сообщаются между собой по пару. В нижней части отсеки соединены переливной трубой, по которой вода из чистого отсека поступает в солевой. Подвод питательной воды осуществляется только в чистый отсек, а непрерывная продувка только из солевого отсека верхнего барабана. На верхнем барабане установлены два водоуказательных прибора, две уровнемерных колонки, манометр, главный паровой вентиль, два предохранительных клапана, воздушник. Нижний барабан имеет поперечную перегородку, поэтому на нем находятся две линии для полного слива воды, две линии для периодической продувки и две линии подвода пара. В конвективном пучке нет стальной перегородки, поэтому переброс дымовых газов с фронта котла к расположенному сзади экономайзеру осуществляется газовым коробом, размещенным над топочной камерой. С                       Три опускных трубы   Циркуляция котла ДЕ – 25-14 Питательная вода подается в водный объем чистого отсека верхнего барабана, где смешивается с котловой водой. В котле шесть контуров естественной циркуляции: три в чистом и три в солевом отсеке. Чистый отсек, первая ступень испарения. 1-й контур Котловая вода из верхнего барабана опускается в нижний барабан, по конвективным трубам расположенным ближе к фронту котла – в области более низких температур топочных газов, а по конвективным трубам, расположенным ближе к перегородке – в области более высоких температур, вода и пароводяная смесь (ПВС) поднимаются в верхний барабан. 2-й контур (по фронтовому экрану) – котловая вода из нижнего барабана по четырем трубам поднимается вверх и в виде ПВС поступает в верхний барабан. 3-й контур (по правому боковому и экрану) – котловая вода из нижнего барабана заполняет трубы и в виде ПВС поступает в верхний барабан. Солевой отсек, вторая ступень испарения. 4-й контур (по конвективным трубам солевого отсека) – котловая вода из верхнего барабана по трем опускным необогреваемым трубам идет в нижний барабан, а по конвективным трубам, расположенным за перегородкой, образующаяся ПВС поднимается в верхний барабан. 5-й контур (по заднему топочному экрану) – котловая вода из нижнего барабана поступает в нижний коллектор экрана, распределяется по экранным трубам, а образующаяся в них ПВС поднимается в верхний коллектор. За счет расслоения потока в верхнем коллекторе пар идет в верхний барабан, а отделившаяся из ПВС вода опускается в нижний коллектор по опускной необогреваемой рециркуляционной трубе и по экранным трубам поднимается в верхний барабан. 6-й контур (по подовому, правому боковому и потолочному экрану, расположенным за перегородкой) –котловая вода из нижнего барабана заполняет трубы и в виде ПВС поступает в верхний барабан. Влажно-насыщенный пар в верхнем барабане проходит паросепарационные устройства, а полученный сухой насыщенный пар отбирается из чистого отсека и по паропроводу идет к потребителю.  Возможно рассказать о циркуляции и в таком варианте: Вода по питательной линии поступает в чистый отсек верхнего барабана и по конвективным трубам опускается в чистый отсек нижнего барабана, а по фронтальному, левому и правому боковым экранам поднимается в чистый отсек верхнего барабана. Пар отводится из котла, а вода с повышенным солесодержанием поступает в солевой отсек верхнего барабана и по трем опускным трубам опускается в солевой отсек нижнего барабана, а по конвективным трубам и боковым экранным трубам поднимается в верхний барабан. Так же из нижнего барабана вода поступает в нижний коллектор и поднимается по заднему экрану в верхний коллектор- пар идет в верхний барабан, а вода по рециркуляционной трубе опускается в нижний коллектор и снова поднимается по заднему экрану. Обмуровка котлов ДЕ : облегченная натрубная – шамотобетонная по сетке и теплоизоляционные плиты, снаружи – декоративная металлическая обштвка. Мертвой точкой котлов ДЕ является передняя часть нижнего барабана. Обдувка : для удаления сажи в конвективном пучке установлены обдувочные аппараты. Тема №11 Контрольная работа по теме «Паровые котлы» Тема №12 Устройство чугунного экономайзера. Экономайзер – это устройство, обогреваемое продуктами сгорания топлива и предназначенное для подогрева или частичного испарения воды, поступающей в паровой котел. Классификация экономайзеров: по материалу -чугунные; -стальные. по устройству: - 1колонковые; - 2х колонковые. по степени нагрева воды: - кипящего типа; - не кипящего типа. по ходу дымовых газов: - отключаемые (при наличии обводного газохода для пропуска дымовых газов помимо экономайзера и шиберов в газоходе экономайзера и в обводном газоходе); - не отключаемые. по виду труб: - ребристые; - гладкотрубные. по назначению: - питательные; - теплофикационные; - автономные. Устройство чугунного экономайзера. Чугунный экономайзер используется для теплоснабжения котлов с давлением до 24 кгс/см и состоит из чугунных ребристых труб ø76х8мм длиной от 1,5м до 3м с чугунными ребрами с размерами 150х150мм. Трубы соединяются между собой чугунными калачами. Для котлов паропроизводительностью до 20 тонн в час применяют трубы длинной 2 м при большей паропроизводительности длина 3 м. Число труб в горизонтальном ряду и число рядов может быть различным. Трубы укладываются в ряды, а из рядов составляются пакеты, между двумя пакетами устанавливается обдувочный аппарат, предназначенный для удаления золы и сажи с поверхностей нагрева.. При соединении труб используются паронитовые прокладки толщиной 4-5 мм. Экономайзеры поставляются отдельными блоками в облегченной обмуровке и стационарным обдувочным устройством. Торцы экономайзера закрываются съемными металлическими крышками. Обдувочный аппарат представляет собой трубу с соплом на конце, через сопло на поверхность нагрева направляют струи пара или сжатого воздуха под большим давлением. Обдувку производят по графику, утвержденному техническим руководителем. Обдувку производят по ходу дымовых газов. Вода поступает в крайнюю трубу нижнего ряда, проходит последовательно все трубы, выходит из крайней трубы верхнего ряда и подается в верхний барабан котла. Дымовые газы, вышедшие из котла в экономайзере проходят сверху вниз между ребрами труб. Достоинства: 1.Долговечны в работе из-за большой толщины труб. 2.Устойчивы к коррозии. Недостатки: 1.Большая масса и габариты. 2.Не могут работать при высоких давлениях (применяются для котлов с давлением до 2,4 МПа (24кгс/см2). 3.Не могут испарять воду (только не кипящего типа, кипение категорически запрещено). Требования правил к температурному режиму. Температура воды на выходе из чугунного экономайзера должна быть не менее, чем на 20ºС ниже температуры насыщенного пара в паровом котле или температуры парообразования при имеющемся рабочем давлении воды в водогрейном котле. Температура воды на входе в экономайзер должна быть не менее, чем на 10ºС выше температуры «точки росы». Температура «точки росы» - это температура, при которой начинается конденсация паров воды из продуктов сгорания. Температура «точки росы» для природного газа и малосернистого мазута – 50-60ºС. Арматура. На входе: манометр, гильза для термометра, предохранительный клапан, перед самым входом в экономайзер – запорный орган. Если на линии от питательных насосов не установлен обратный клапан, то он устанавливается перед запорным органом. На выходе из экономайзера: манометр, гильза для термометра, предохранительный клапан, воздушник, обратный клапан, запорный орган. Если экономайзер составляет с котлом единое целое, то предохранительный клапан и запорный орган между ними не ставится. В самой нижней точке экономайзера устанавливается дренажная линия с двумя запорными органами. Для контроля дымовых газов на входе и выходе газохода устанавливаются гильзы для термометра и манометры. Причины вскипания воды в чугунном экономайзере: Выход из строя питательных насосов; Разрыв трубной системы; Нарушение температурного режима. Признаками вскипания воды являются: Повышение температуры воды на выходе из экономайзера; Гидравлические удары в трубной системе экономайзера. ПОРЯДОК ВКЛЮЧЕНИЯЭКОНОМАЙЗЕРА. Если экономайзер «не отключаемый по воде», то на выходе из чугунного экономайзера обязательно устанавливают: термометр, а также может быть установлен воздушник и обратный клапан. При растопке котла, когда нет расхода пара из котла, при наличии обводного газохода дымовые газы следует пропускать помимо экономайзера. Если обводного газохода нет, то при растопке котла следует прокачивать воду через экономайзер, направляя ее по сгонной линии в деаэратор, а при отсутствии сгонной линии воду подают в котел, выполняя через 15-20 минут периодическую продувку котла. «Отключаемый по воде» экономайзер может иметь обводную линию. При нормальной работе экономайзера вентиль на обводной линии должен быть закрыт и опломбирован. ОТКЛЮЧЕНИЕ ЧУГУННОГО ЭКОНОМАЙЗЕРА. 1.Открыть шибер на обводном газоходе. 2.Закрыть шибер на входе дымовых газов в экономайзер. 3.Закрыть задвижку на входе воды в экономайзер. 4.Открыть задвижку на обводной питательной линии. 5.Закрыть задвижку на выходе воды из экономайзера. Тема №13 Стальной экономайзер Состоит из двух коллекторов нижнего в верхнего, в который вварены стальные змеевики диаметром 32, 38, или 51 мм, Вода поступает снизу вверх, а дымовые газы сверху вниз в межтрубном пространстве. Стальные экономайзеры гораздо больше подвергаются коррозии, чем чугунные, поэтому котлы, имеющие стальные экономайзеры, по возможности должны работать на деаэрированной воде. Стальные экономайзеры выполняют из змеевиков с наружным диаметром 28 - 32 мм толщина стенки 3-4 мм с шахматным расположением труб. Змеевики водяного экономайзера обычно размещают в опускном газоходе при поперечном омывании их продуктами сгорания. Стальные экономайзеры допускается применять для нагрева питательной воды паровых котлов, работающих на газообразном топливе, при условии, если температура воды на входе в экономайзер не ниже 65 С.

Питательная вода подается насосами в нижний его коллектор, откуда распределяется по отдельным виткам змеевика и выходит через верхний коллектор в котел. На трубопроводе между котлом и стальным экономайзером не устанавливают никаких запорных устройств, а также отводов для воды и дымовых газов. Остановка такого экономайзера всегда сопряжена с остановкой котла.

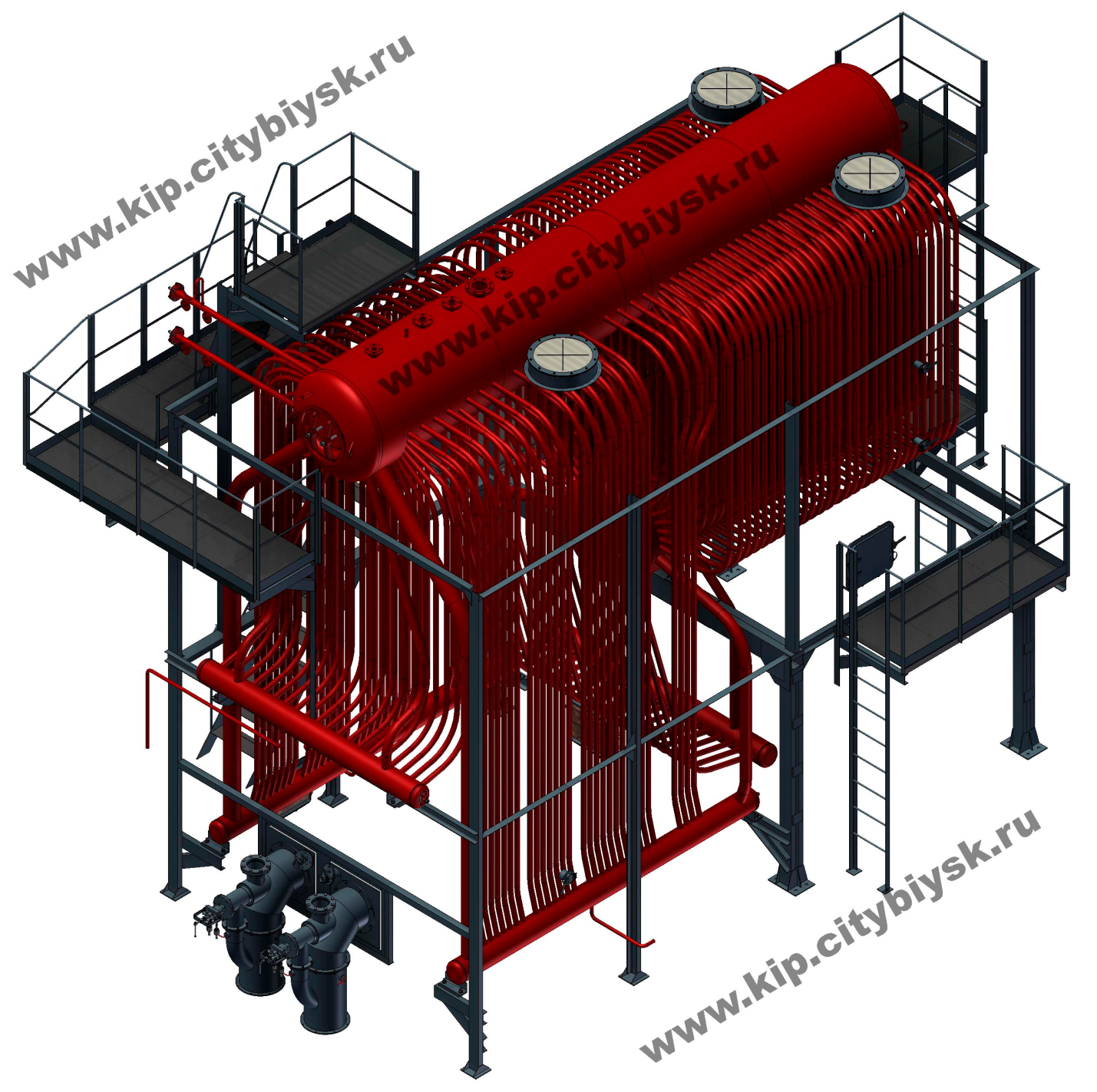

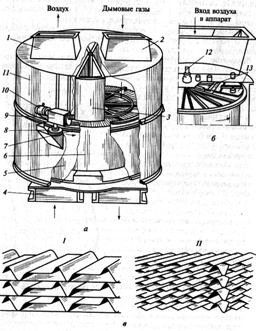

Стальные экономайзеры могут быть как некипящего, так и кипящего типа. Преимущественно они выпускаются кипящего типа и применяются в котлах средней и большой производительности с повышенными давлениями пара. Стальные экономайзеры кипящего типа выполняются неотключаемыми как по газам, так и по воде. За экономайзером запорная арматура не ставится. Запорный орган, обратный клапан и регулятор питания устанавливаются на питательных трубопроводах перед экономайзером. В кипящем экономайзере количество образовавшегося пара от 5 до 15 % от общей паропроизводительности котла. Для разгрузки кипящего экономайзера, во время растопки котла предусматривается рециркуляционная линия. Тема №14 Воздухоподогреватели. Воздухоподогреватель — это элемент котлоагрегата, устанавливаемый в конвективной части котла и предназначенный для подогрева воздуха, который поступает в топку для участия в процессе горения топлива. Роль воздухоподогревателя возрастает с повышением единичной мощности агрегата. Это связано с тем, что температура продуктов сгорания за экономайзером еще значительна (350—400°С). Утилизация этой теплоты в воздухоподогревателе снижает температуру уходящих газов до 120—160°С.Воздухоподогреватель использует тепло уходящих газов и повышает К.П.Д. котельной установки в целом. В конструкции современного котельного агрегата воздухоподогреватель играет немалую роль, поверхность нагрева его значительно больше поверхностей нагрева всех остальных элементов котлоагрегата вместе взятых. Обычно масса воздухоподогревателя составляет 20—30% общей массы металла котла, а его стоимость — 10—15% общей стоимости котлоагрегата. По принципу действия различают рекуперативные и регенеративные воздухоподогреватели. Рекуперативные воздухоподогреватели работают с неподвижной поверхностью нагрева, через которую непрерывно передается теплота от продуктов сгорания к воздуху. В регенеративных воздухоподогревателях поверхность нагрева омывается попеременно то продуктами сгорания, нагреваясь при этом, то воздухом, отдавая ему теплоту. Основным видом рекуперативных воздухоподогревателей является трубчатый воздухоподогреватель (ТВП) с вертикально расположенной трубной системой. Эти воздухоподогреватели выполняют из стальных труб наружным диаметром 30—40 мм при толщине стенки 1,2—1,5 мм. Трубы прямые вертикальные, концами приварены к трубным доскам и расположены в шахматном порядке. Обычно внутри труб проходят продукты сгорания, теплота которых передается воздуху, движущемуся между трубами. Для образования перекрестного тока воздуха трубную систему по высоте делят на несколько ходов промежуточными перегородками — досками; в местах поворота установлены воздушные перепускные короба. Воздухоподогреватель имеет наружные стальные плотные стенки и нижней трубной доской опирается на раму, связанную с каркасом котла. Трубная система расширяется при нагревании кверху, при этом верхняя трубная доска должна иметь возможность перемещений и в то же время обеспечить плотность газохода при переходе от вышерасположенной поверхности экономайзера к воздухоподогревателю. Это достигается использованием компенсаторов.  Рисунок 2.38 – Трубчатый воздухоподогреватель: 1 – трубные доски; 2 – трубы; 3 – перегородка; 4 – кожух; 5 – направляющая лопатка; 6 – линзовый компенсатор. В котлах средней мощности воздух в воздухоподогреватель подают по его широкой стороне. Такая схема называется однопоточной. В агрегатах большой мощности этого сечения недостаточно, и при однопоточной схеме высота воздушного хода достигает больших размеров, при этом уменьшается число ходов в каждой ступени воздухоподогревателя, что приводит к снижению расчетного температурного напора. Двухпоточная по воздуху схема позволяет уменьшить высоту хода, увеличить число ходов и соответственно повысить температурный напор. При очень большой мощности котла переходят к многопоточной схеме движения воздуха. Из-за низкого коэффициента теплопередачи обычно ТВП весьма металлоемки и громоздки, особенно в мощных установках. Трубчатые воздухоподогреватели просты по конструкции, надежны в работе, значительно более плотны в сравнении с воздухоподогревателями других систем. Однако они подвержены коррозии, в результате чего в трубах появляются трудно обнаруживаемые сквозные отверстия и воздух перетекает на газовую сторону, увеличивая потерю q2и затраты на перекачку увеличенного объема продуктов сгорания. Конструкция пакетов трубчатого воздухоподогревателя представлена на рисунке ниже:  Регенеративный воздухоподогреватель (РВП) — это такой тип воздухоподогревателя, где уходящие газы отдают сначала тепло металлическим пластинам, которые в свою очередь вращаются и отдают тепло воздуху, когда при вращении оказываются в воздушной шахте. Основным типом регенеративного воздухоподогревателя электростанций являются вращающиеся регенеративные воздухоподогреватели (РВП), у которых поверхностью теплообмена служит набивка из тонких гофрированных и плоских стальных листов, образующих каналы для прохода продуктов сгорания и воздуха. Набивка в виде секций заполняет цилиндрический пустотелый ротор, который по сечению разделен глухими радиальными перегородками на изолированные друг от друга секторы. Ротор воздухоподогревателя вращается с частотой 1,5—2,2 об/мин. Диаметр ротора РВП в зависимости от типоразмера составляет от 5,4 до 14,8 м, а высота его — от 1,4 до 2,4 м. Движение газового и воздушного потоков раздельное и непрерывное, а набивка попеременно проходит через эти потоки. В газовой части РВП металлическая набивка секторов аккумулирует теплоту, а затем отдает ее воздушному потоку. В итоге организуется непрерывный нагрев воздуха переносом теплоты, аккумулированной набивкой в газовом потоке. Взаимное движение потоков противоточное.  Рисунок 2.39 – Регенеративный воздухоподогреватель: а – общий вид; б – схема установки радиальных уплотнений; в – листовая набивная гладкая (I) и интенсифицированная (II); 1, 2 – воздушный и газовый патрубки; 3 – разделительная пергородка; 4 – опорная рама; 5 – ротор; 6 – набивка; 7, 8 – зубчатое колесо и шестерня; 9 – редуктор; 10 – электродвигатель; 11 – корпус; 12 – вал; 13 – уплотнительные радиального уплотнения Регенеративные воздухоподогреватели конструктивно сложнее, он они компактны, требуют меньшего расхода металла, имеют невысокое аэродинамическое сопротивление. Тема № 15 Пароперегреватели Получение перегретого пара из сухого насыщенного осуществляется в пароперегревателе. Промышленные паровые котлы в основном вырабатывают насыщенный или слабоперегретый пар. В энергетических котлах необходимо вырабатывать пар с высоким перегревом. В промышленных и энергетических паровых котлах небольшой мощности при перегреве пара до 500 °С обычно устанавливают конвективные пароперегреватели, т. е. такие, в которых передача теплоты осуществляется в основном за счет конвекции. Для получения пара с температурой перегрева более 500 °С применяют комбинированные пароперегреватели, т. е. такие, в которых часть поверхности получает теплоту за счет лучеиспускания, а другая часть - конвекцией. Радиационная часть поверхности нагрева пароперегревателя располагается в виде ширм непосредственно в верхней части топочной камеры. В конвективных пароперегревателях применяются различные схемы взаимного движения продуктов сгорания и пара. В соответствии с этим конвективный пароперегреватель может быть прямоточным, противоточным или смешанным. У прямоточных пароперегревателей продукты сгорания и пар движутся в одном направлении. При такой схеме движения наиболее высокие температуры продуктов сгорания компенсируются наиболее низкой температурой пара, что обеспечивает низкие температуры металла пароперегревателя. Однако это происходит только при отсутствии солей в насыщенном паре. При наличии солей отложение их будет происходить в змеевиках пароперегревателя, подверженных наибольшему обогреву, что приведет к резкому повышению температуры металла. При противоточной схеме движения продукты сгорания и пар движутся в противоположных направлениях. При такой схеме змеевики, обогреваемые продуктами сгорания с наиболее высокой температурой, встречают уже перегретый пар он охлаждаются явно недостаточно. В результате металл змеевиков пароперегревателя работает в наиболее тяжелых температурных условиях. В то же время соли, содержащиеся в насыщенном паре, выпадают в змеевиках, обогреваемых продуктами сгорания с более низкой температурой. По сравнению с предыдущей схемой здесь температурный напор больше, а поверхность нагрева пароперегревателя получается меньшей и более дешевой. При смешанном взаимном движении продуктов сгорания и пара используется как прямоток, так и противоток в различных комбинациях. При этих схемах создаются наиболее благоприятные температурные условия работы пароперегревателя, а его поверхность нагрева наименьшая. Пароперегреватели выполняются из цельнотянутых труб диаметром от 28 до 42 мм, изгибаемых в змеевики. Поперечный шаг в ряду часто равен (2-2,5)d и реже (3-3,5)d. Концы змеевиков пароперегревателя присоединяются к барабану парогенератора обычно развальцовкой, а к коллекторам - сваркой. Коллекторы пароперегревателя чаще всего имеют круглую форму и выполняются из углеродистой или легированной стали в зависимости от давления и температуры перегретого пара. Конвективные пароперегреватели располагают в горизонтальном газоходе между топкой и опускной шахтой или в самой опускной шахте. При установке в горизонтальном газоходе глубина каждого пакета пароперегревателя не более 1500 мм, между пакетами оставляют свободное пространство не менее 500 мм для выполнения ремонтных работ и осмотров. Скорость продуктов сгорания в пароперегревателе обычно принимают 9-14 м/с, но не меньше 6 м/с во избежание заноса его поверхности нагрева летучей золой. При больших скоростях и сжигании высокозольных топлив имеется опасность истирания труб летучей золой. Арматура пароперегревателя состоит из трех запорных вентилей. Один из них— между котлом и пароперегревателем— в некоторых конструкциях отсутствует, что вполне целесообразно, так как обеспечивается сообщение пароперегревателя с паровым пространством котла при растопке. На пути от перегревателя к главной магистрали обыкновенно ставят два вентиля; это позволяет надежнее отключать от постоянно действующей магистрали неработающие котлы и концентрировать управление в пределах котла. При коротких участках один вентиль может и не устанавливаться. Иногда с целью регулирования перегрева пара линию перегретого пара объединяют с линией насыщенного. Проектная поверхность пароперегревателя рассчитана так, чтобы при любом сочетании влияющих факторов (самом плохом) эта поверхность обеспечивала минимально допустимую температуру перегрева, тогда при всех других сочетаниях факторов в этой поверхности перегрев будет излишним. Он снимается путем охлаждения пара водой в пароохладителе. Тема № 16 Водогрейные котлы ПТВМ-30М Котёл водогрейный газомазутный предназначен для установки в отопительных котельных в качестве основного источника теплоснабжения для подогрева воды с 70 °С до 150 °С, используемой в системах отопления, горячего водоснабжения промышленного и бытового назначения. Устанавливаются на районных тепловых станциях (РТС). Котел — прямоточный с П-образной сомкнутой компоновкой поверхностей нагрева. Топка котла полностью экранирована трубами Ø60×3 мм, расположенными с шагом S=64 мм, и оборудована шестью газомазутными горелками МГМГ — 6, установленными встречно на боковых экранах. Трубы образуют 4 экрана 2 боковых, фронтальный и разделительный. Фронтальный экран ограждает низ и перед топки, на нем расположены топочный люк и гляделки для контроля за пламенем. Разделительный экран ограждает потолок и заднюю часть топки. В верхней части 4 трубы разделительного экрана разогнуты в виде буквы Ф и образуют фестон для прохода дымовых газов. Экраны состоят из 2 коллекторов в которые вварены экранные трубы. Для регулирования нагрузки возможна работа на 2,4,6 горелках. Конвективные поверхности нагрева расположены в конвективном газоходе с боковыми стенками, экранированными трубами Ø83×3,5 мм, которые являются стояками конвективных секций, выполненных из труб Ø28×3 мм, У-образной змеевиковой формы. Задняя стенка конвективного газохода экранирована трубами Ø60×3 мм. Трубная система котла ПТВМ-30М опирается на каркасную раму на отметке 5,14 м. Котел ПТВМ-30МC имеет усиленный каркас, трубная система подвешивается с помощью тяг. Могут выпускаться в следующих модификациях: ПТВМ-З0М-2 — топливо природный газ ПТВМ-З0М-4 — топливо природный газ и мазут ПТВМ-З0МС — топливо природный газ и мазут Диапазон регулирования нагрузки котлов 30 -100% от номинальной производительности. Изменение теплопроизводительности котла осуществляется изменением числа работающих горелок. Расход воды через котел должен поддерживаться постоянным, при изменении тепловой нагрузки изменяется разность температур воды на входе и выходе из котла. Котлы, работающие на мазуте, могут быть оборудованы устройством газоимпульсной очистки (ГИО) для удаления наружных отложений с труб конвективной поверхности нагрева. | ||||||||||||