курсовая работа. РГР по ПроцФормОбраз. Пензенский государственный технологический университет

Скачать 326.26 Kb. Скачать 326.26 Kb.

|

Федеральное государственное бюджетное образовательное учреждение высшего образования ПЕНЗЕНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ (ПензГТУ) Кафедра «Технологии машиностроения» Дисциплина «Процессы и операции формообразования» Домашнее задание по дисциплине: Процессы и операции формообразования Вариант №8 Выполнил: студент гр. 21МТ1б ___________________ С.А. Захаров. подпись, дата Принял: Декан ФПТ ____________________ Нелюдов А.Д. подпись, дата Пенза 2023 Таблица А1 – Исходные данные для обтачивания вала на токарном станке 16К20

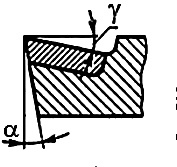

Примечание: способ крепления детали «П+Ц» - в патроне и заднем центре. 1.Выбор инструментального материала. 1.Выбор инструментального материала.При выборе инструментального материала, как правило, основываются на информации о материале обрабатываемой заготовки, способе обработки и условиях ее проведения. Рекомендации по выбору материала приводятся в справочной литературе по режимам резания и справочниках технолога машиностроителя, выдержки из которых представлены в таблицах 1 и 2. Режущая часть токарных проходных резцов в большинстве случаев выполняется из твердых сплавов. Выбор группы твердого сплава определяется родом и механическими свойствами обрабатываемого материала. Обработка чугунов по сравнению с обработкой сталей характеризуется меньшими температурами резания. Поэтому при обработке чугунов используют менее теплостойкие, но более дешевые сплавы группы ВК. Предпочтение этой группе в данном случае отдается и вследствие их повышенной прочности, вязкости, что чрезвычайно важно при обработке чугунов, когда образуется стружка надлома и скалывания, а ударная пульсирующая нагрузка концентрируется на малой площадке контакта стружка-инструмент в непосредственной близости от режущей кромки – наиболее уязвимого места лезвия. При резании конструкционных углеродистых и легированных сталей, когда температура резания высока, для обеспечения боле высокой производительности обработки целесообразнее использовать более теплостойкие, более твердые и износостойкие сплавы группы ТК, которые, кроме того, имеют меньший коэффициент трения, что при сливном стружкообразовании способствует мене интенсивному износу режущего инструмента. При выборе марки твердого сплава в пределах каждой группы необходимо руководствоваться следующим основным правилом: чем тяжелее условия работы инструмента в силовом отношении, тем больше кобальта должен содержать твердый сплав. Рекомендуемый материал для режущей части резца сталь ВК8.  2. Выбор геометрических параметров режущей части резца. 2. Выбор геометрических параметров режущей части резца.  Величина переднего угла: 𝛾 = 12° Задние углы: 𝛼 = 𝛼1 = 10° Величина главного угла в плане: 𝜑 = 70° Вспомогательный угол в плане: 𝜑1 = 15° Величина угла наклона главной режущей кромки: = − Величина радиуса закрепления вершины резца: r = 0,5° 3. Аналитический расчет режима резания. Режимом резания называют совокупность глубины резания, подачи и скорости резания при обоснованно выбранной стойкости инструмента. Рациональным режимом резания называют такой, который при выполнении всех требований, предъявляемых к качеству обрабатываемой детали, обеспечивает при минимальной себестоимости максимально возможную для данной операции производительность. Режимом резания называют совокупность глубины резания, подачи и скорости резания при обоснованно выбранной стойкости инструмента. Рациональным режимом резания называют такой, который при выполнении всех требований, предъявляемых к качеству обрабатываемой детали, обеспечивает при минимальной себестоимости максимально возможную для данной операции производительность. 3.1 Глубина резания Максимально возможная глубина резания равна припуску, оставленному на обработку. Если нет ограничений по точности обработки, то весь припуск следует удалить за один проход. При точении глубина резания определяется по формуле:  где  – диаметр обрабатываемой поверхности; – диаметр обрабатываемой поверхности; – диаметр обработанной поверхности. – диаметр обработанной поверхности.t = (85-82)/2=1,5 3.2 Подача Максимальные значения подач подсчитывают по следующим приближенным формулам: - подача, допускаемая прочностью детали  мм/об мм/об- подача, допускаемая жесткостью детали   мм/об мм/об- подача, допускаемая прочностью резца  мм/об мм/об- подача, допускаемая жесткостью резца  мм/об мм/об- подача, допускаемая прочностью слабого звена механизма подачи станка  мм/об мм/об- подача, допускаемая прочностью пластинки твердого сплава  мм/об мм/об- подача, допускаемая шероховатостью обработанной поверхности  мм/об мм/обВ вышеприведенных формулах:  и и  - коэффициенты, учитывающие метод закрепления детали на станке равные 0,5 и 3,00 соответственно. - коэффициенты, учитывающие метод закрепления детали на станке равные 0,5 и 3,00 соответственно. -- диаметр обработанной поверхности, мм; -- диаметр обработанной поверхности, мм;  - допустимое напряжение при изгибе для материала детали, - допустимое напряжение при изгибе для материала детали,  (для стали (для стали  , где , где  - коэффициент запаса прочности; для чугуна - коэффициент запаса прочности; для чугуна  , где , где  ); ); -допустимое напряжение при изгибе для материала державки резца, -допустимое напряжение при изгибе для материала державки резца,  (материал державки сталь 45, (материал державки сталь 45,  ); ); - модуль нормальной упругости обрабатываемого материала, - модуль нормальной упругости обрабатываемого материала,  (для чугунов - (для чугунов -  =120000); =120000); - модуль нормальной упругости материала державки резца, - модуль нормальной упругости материала державки резца,  (в расчетах принимать (в расчетах принимать  = 200000); = 200000); - вылет резца, мм; - вылет резца, мм;  - длина детали, мм; - длина детали, мм; - высота державки резца, мм; - высота державки резца, мм; - ширина державки резца, мм; - ширина державки резца, мм; - допускаемая стрела прогиба детали, мм (при предварительном обтачивании - допускаемая стрела прогиба детали, мм (при предварительном обтачивании  = 0,2…0,3 мм, при точении под шлифование = 0,2…0,3 мм, при точении под шлифование  < 0,1 мм, при < 0,1 мм, при точных работах  < 0,25 величины допуска на размер обработанной поверхности); < 0,25 величины допуска на размер обработанной поверхности); - допускаемая стрела прогиба резца, мм (для предварительного и получистового точения - допускаемая стрела прогиба резца, мм (для предварительного и получистового точения  = 0,1 мм, для чистового - = 0,1 мм, для чистового -  = 0,03 …0,05 мм); = 0,03 …0,05 мм); - наибольшая сила, допускаемая прочностью механизма подачи станка, Н (определяется по паспортным данным станка, приложение Б); - наибольшая сила, допускаемая прочностью механизма подачи станка, Н (определяется по паспортным данным станка, приложение Б);  - наибольшая сила, допускаемая прочностью пластинки твердого сплава, Н (табл. 9; в расчетах принимать толщину пластинки 6 мм) - наибольшая сила, допускаемая прочностью пластинки твердого сплава, Н (табл. 9; в расчетах принимать толщину пластинки 6 мм) - коэффициент и показатели степени, характеризующие влияние различных факторов на шероховатость обработанной поверхности (табл. 1). - коэффициент и показатели степени, характеризующие влияние различных факторов на шероховатость обработанной поверхности (табл. 1).Таблица 1 - Значения коэффициента Cs и показателей степени Xs, Ys, Zs, Us.

- высота микронеровностей, мкт; - высота микронеровностей, мкт; - радиус закругления вершины резца, мм; - радиус закругления вершины резца, мм; - главный угол в плане; - главный угол в плане; - вспомогательный угол в плане; - вспомогательный угол в плане; - глубина резания, мм; - глубина резания, мм; , ,  , ,  - коэффициент и показатели степени в формуле тангенциальной составляющей силы резания - коэффициент и показатели степени в формуле тангенциальной составляющей силы резания  (при обтачивании чугуна проходным резцом, оснащенным твердым сплавом, (при обтачивании чугуна проходным резцом, оснащенным твердым сплавом,  , ,  , ,  ). ).Sпд=  Sжд =  Sпр =  Sжр =  1065,817 мм/об 1065,817 мм/обScт =  Sпл =  Sш =  3.3 Период стойкости инструмента В расчетах рекомендуется принимать средние значения периода стойкости, выработанные заводской практикой и приводимые в справочной и нормативной литератуpe (для токарных проходных резцов Т =50 мин.). 3.4 Скорость резания  Расчет скорости резания, допускаемой режущими свойствами резцов, производится по обобщенному уравнению, связывающему все факторы процесса резания с искомым фактором, т.е. скоростью резания. Обобщенное уравнение состоит из условного уравнения, справедливого только для определенных условий работы, и ряда поправочных коэффициентов, учитывающих конкретные условия резания. При точении уравнение для расчета скорости резания имеет вид:  м/мин, м/мин, где  - постоянная, характеризующая условия обработки, при которых получена зависимость - постоянная, характеризующая условия обработки, при которых получена зависимость  (табл. 2); (табл. 2); - показатели степени (табл. 2); - показатели степени (табл. 2); - показатель относительной стойкости (табл. 2); - показатель относительной стойкости (табл. 2);Таблица 2 - Значения коэффициента  и показателей степени и показателей степени  , ,

- коэффициент, учитывающий свойства обрабатываемого материала - коэффициент, учитывающий свойства обрабатываемого материала   - коэффициент, учитывающий состояние обрабатываемой поверхности (при отсутствии литейной корки - коэффициент, учитывающий состояние обрабатываемой поверхности (при отсутствии литейной корки  ); ); - коэффициент, учитывающий марку инструментального материала, - коэффициент, учитывающий марку инструментального материала, = 1 = 1 - коэффициент, учитывающий главный угол в плане, - коэффициент, учитывающий главный угол в плане,  =0,86 =0,86 3.5 Расчетное число оборотов шпинделя станка по формуле:   n = n =  = 447,988 об/мин = 447,988 об/минДействительную скорость резания определяется по формуле:  , м/мин , м/мин Vд =  = 119,568 м/мин = 119,568 м/мин Тангенциальная составляющая силы резания. Сила  рассчитывается по обобщенному уравнению, построение которого аналогично обобщенному уравнению для расчета скорости резания. Формула для расчета тангенциальной составляющей силы резания при точении имеет вид: рассчитывается по обобщенному уравнению, построение которого аналогично обобщенному уравнению для расчета скорости резания. Формула для расчета тангенциальной составляющей силы резания при точении имеет вид: , , где  , ,  , ,  , ,  - постоянная и показатели степени, характеризующие условия обработки (табл. 3); - постоянная и показатели степени, характеризующие условия обработки (табл. 3); - поправочный коэффициент, учитывающий материал обрабатываемой заготовки : - поправочный коэффициент, учитывающий материал обрабатываемой заготовки : Км =  м/мин м/мин = 0,91 - поправочный коэффициент, учитывающий значение переднего угла; = 0,91 - поправочный коэффициент, учитывающий значение переднего угла; = 1,23 - поправочный коэффициент, учитывающий значение главного угла в плане. = 1,23 - поправочный коэффициент, учитывающий значение главного угла в плане.Таблица 3 - Значения постоянной  и показателей степени и показателей степени  , ,  , ,

Pz  кгс кгс3.7 Мощность, необходимая на резание. Мощность, потребная на резание, подсчитывается по формуле  , кВт , кВт Nэ =  Тогда расчетная мощность электродвигателя станка будет  , , Nст =   Nст.д =10 кВт Nст.д =10 кВтгде  = 0,75 - коэффициент полезного действия станка. = 0,75 - коэффициент полезного действия станка. 3.8 Основное (машинное) время. Основное (машинное) время подсчитывается по формуле  мин мингде  = 400 - длина обрабатываемой поверхности (детали), мм; = 400 - длина обрабатываемой поверхности (детали), мм; - величина врезания, мм; - величина врезания, мм; = =   мм – величина перебега; мм – величина перебега; - действительное число оборотов шпинделя, об/мин; - действительное число оборотов шпинделя, об/мин; - действительная подача, мм/об. - действительная подача, мм/об. T0 = T0 =   | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,

,

,