Аморфные металлы. Аморфные металлы статья. Перспективы использования и методы получения аморфных металлов

Скачать 176.96 Kb. Скачать 176.96 Kb.

|

|

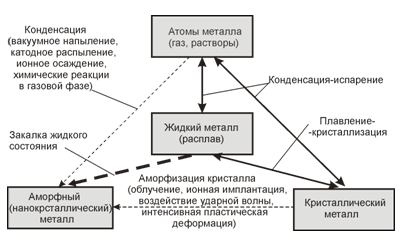

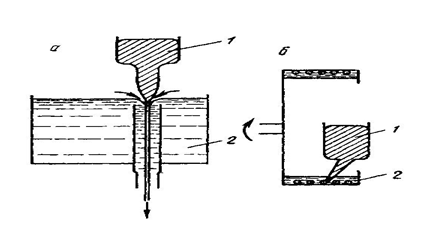

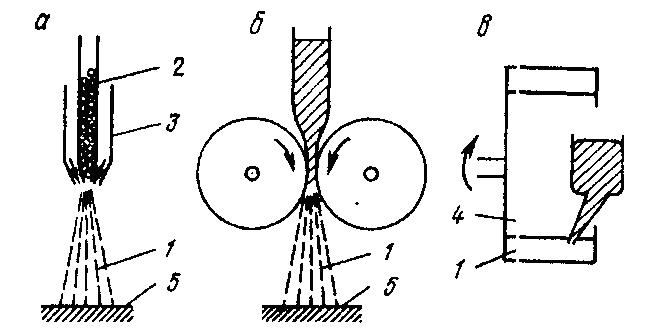

Н.А. Губин ПГТУ, г. Йошкар-Ола N. A. Gubin PGTU, Ioshkar-Ola Перспективы использования и методы получения аморфных металлов Prospects for the use and methods of obtaining amorphous metals. Аннотация: Представлены области применения и использования аморфных металлов, а так же методы их получения. Abstract: The fields of application and use of amorphous metals, as well as methods of their preparation are presented. Ключевые слова: Аморфные металлы, применение, методы, ленты, проволоки, порошки Key words: Amorphous metals, applications, methods, tapes, wires, powders Что же такое аморфные металлы, или как их называют по-другому металлические стекла? Аморфные металлы – это особая группа металлических материалов, характерная особенность которых состоит в структуре, которая очень близка к структуре расплавленного металла или стекла. То есть атомы и молекулы располагаются далеко друг от друга.[1] В настоящее время аморфные металлы имеют все большую популярность и используются в системах телекоммуникаций( дроссели и трансформаторы), в электроизмерительной технике, в электромагнитных экранах, в оборонной промышленности при производстве бронированных заграждений и т.д.[3] Аморфные металлы получают путем метода быстрой закалки из расплава, т.е. при больших ,и за чистую, огромных скоростях охлаждения. При такой гигантской скорости охлаждения расплавы не успевают кристаллизироваться, и их структура начинает напоминать замороженную жидкость. Известны методы катапультирования капли на холодную пластину, распыления струи газом или жидкостью, центрифугирования капли или струи, расплавления тонкой пленки поверхности металла лазером с быстрым отводом тепла массой основного металла, сверхбыстрого охлаждения из газовой среды и др. Использование этих методов позволяет получать ленту различной ширины и толщины, проволоку и порошки.[6,7]  Рис.1. Методы достижения равновесных и неравновесных состояний металлов Аморфные ленты обладают рядом свойств, типичным им: вердость металла – 68 ед. по Роквеллу (10 ед. по Виккерсу); Модуль Юнга – 17*103 кг/мм2; Коэффициент Пуассона – 0,3; Плотность составляет 7800 кг/м3; Теплопроводность составляет 10-20 Вт/м*К; Удельная теплоемкость – 500-600 Дж/кг*К; Коэффициент сопротивление (температурный) – близок к 0; Разрывная прочность – 200-250 кг/мм2; Кристаллизационная температура 250-600 градусов Цельсия. Более эффективными способами промышленного производства аморфной ленты являются охлаждение струи жидкого металла на внешней (закалка на диске) или внутренней (центробежная закалка) поверхностях вращающихся барабанов или прокатку расплава между холодными валками, изготовленными из материалов с высокой теплопроводностью.  Рис. 1. Методы получения тонкой ленты путем закалки из расплава: а - центробежная закалка; б - закалка на диске; в - прокатка расплава; г - центробежная закалка; д - планетарная закачка на диске. [2] Для получения тонкой аморфной проволоки используют различные методы вытягивания волокон из расплава. В первом методе (рис. 3, а) расплавленный металл протягивается в трубке круглого сечения через водный раствор солей. Во втором (рис. 3.б) - струя расплавленного металла падает в жидкость, удерживаемую центробежной силой на внутренней поверхности вращающегося барабана: затвердевшая нить сматывается затем из вращающейся жидкости.  Рис. 3. Методы получения тонкой проволоки, закаленной из расплава: а - протягивание расплава через охлаждающую жидкость (экструзия расплава); б - вытягивание нити из вращающеюся барабана; в - вытягивание расплава в стеклянном капилляре; 1 -расплав; 2 - охлаждающая жидкость; 3 - стекло; 4 - форсунка; 5 - смотка проволоки Для производства порошков аморфных сплавов можно воспользоваться методами и оборудованием, применяемым для изготовления объемных металлических порошков. На рис. 4 показано несколько методов, позволяющих в огромных количествах получать аморфные порошки.  Рис. 4. Методы получения аморфных порошков [8] Рис. 4. Методы получения аморфных порошков [8]Подводя итог можно сказать, что способов производства аморфных металлов очень много, так как они используются в самых разных отраслях. Пока что не все их свойства были полностью изучены. Большое практическое значение имеет возможность получения аморфных металлов в виде ленты, проволоки диаметром несколько микрометров непосредственно при литье, минуя такие операции, как ковка, прокатка, волочение, промежуточные отжиги, зачистки, травление. Список литературы: https://tp09.ru «Аморфные металлические материалы» И.В. Золотухин Воронежский технический университет. Солнцев Ю.П., Пряхин Е.И., Пирайнен В.Ю. "Специальные материалы в машиностроении" Химиздат 2004 г. Глезер А.М. Аморфные и Нанокристаллические структуры: сходства, различия, взаимные переходы, 2002 https://studfile.net Золотухин И.В., Калинин Ю.Е. // Успехи физ. наук. 1990. Т. 160, № 9. С. 75. Золотухин И.В., Бармин Ю.В. Стабильность и процессы релаксации в металлических стеклах. М.: Металлургия, 1991. 158 с. |