Питательный насос главных котлов

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

|

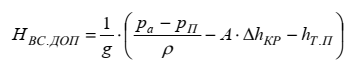

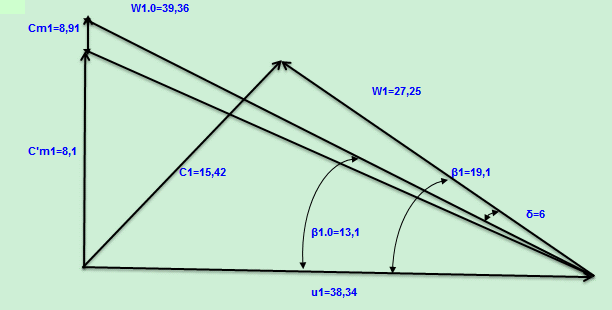

МИНОБРНАУКИ РОССИИ федеральное государственное бюджетное образовательное учреждение высшего образования «Санкт-Петербургский государственный морской технический университет» (СПбГМТУ) ФАКУЛЬТЕТ КОРАБЕЛЬНОЙ ЭНЕРГЕТИКИ И АВТОМАТИКИ Кафедра судовых энергетических установок, систем и оборудования КУРСОВОЙ ПРОЕКТ Расчетно-пояснительная записка к курсовому проекту по дисциплине «Судовое вспомогательное энергетическое оборудование» Тема: «Питательный насос главных котлов» Выполнил: ст. гр. 5320 Рябчиков В. Д. Проверил: Чернов А. И. Санкт-Петербург 2021 ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ ПО СУДОВЫМ ГИДРАВЛИЧЕСКИМ МАШИНАМ Студент: Рябчиков В. Д. Группа: 5320 Выдано 29.09.2020 Срок выполнения: 18.12.2020 и 10.05.2021 ПРОЕКТИРОВАНИЕ ЦЕНТРОБЕЖНОГО НАСОСА Назначение насоса питательный главных котлов Подача Q =72 м3/ ч Напор H =6000 Дж / кг Давление в начале приемного трубопровода p = 5∙105 Па Температура жидкости T =373 К Геометрическая высота всасывания Hвс = 4 м Сопротивление приемного трубопровода hтп = 4 Дж/кг СОДЕРЖАНИЕ РАСЧЕТНО-ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ Определение параметров ступени Определение основных размеров входа рабочего колеса Расчет основных размеров выхода рабочего колеса Расчет и построение меридианного сечения рабочего колеса Построение плана рабочего колеса Проверочный расчет на кавитацию ПЕРЕЧЕНЬ ГРАФИЧЕСКОГО МАТЕРИАЛА Треугольники скоростей на входе в рабочее колесо Треугольники скоростей на выходе из рабочего колеса Меридианное сечение рабочего колеса и графики Рабочее колесо в плане  Преподаватель: Чернов А.И. Исходные данные: Назначение насоса питательный главных котлов Подача Q =72 м3/ ч Напор H =6000 Дж/кг Давление в начале приемного трубопровода ра = 5∙105 Па Температура жидкости T =373 К Геометрическая высота всасывания Hвс = 4 м Сопротивление приемного трубопровода hтп = 4 Дж/кг СодержаниеВВЕДЕНИЕ 4 ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ СТУПЕНИ 8 ОПРЕДЕЛЕНИЕ ОСНОВНЫХ РАЗМЕРОВ ВХОДА РАБОЧЕГО КОЛЕСА 12 РАСЧЕТ ОСНОВНЫХ РАЗМЕРОВ ВЫХОДА РАБОЧЕГО КОЛЕСА 16 РАСЧЕТ И ПОСТРОЕНИЕ МЕРИДИАННОГО СЕЧЕНИЯ РАБОЧЕГО КОЛЕС 20 ПОСТРОЕНИЕ ПЛАНА РАБОЧЕГО КОЛЕСА 24 ПРОВЕРОЧНЫЙ РАСЧЕТ НА КАВИТАЦИЮ 27 ЗАКЛЮЧЕНИЕ 28 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 29 ВВЕДЕНИЕЦелью курсового проекта является определение размеров и форм проточной части: рабочего колеса и отводанасоса, надежного в работе, имеющего малые массогабаритные показатели при достаточно высоком КПД и требуемом уровне шума и вибрации. На судах центробежные насосы получили наибольшее распространение. Это обусловлено надежностью их в работе, равномерностью подачи, возможностью получения в широком диапазоне требуемых подачи напоров, простотой устройства, обслуживания, ремонта и регулирования, быстрым пуском, малой чувствительностью к загрязнению жидкости. Использование быстроходных двигателей для привода обеспечивает сравнительно небольшие габаритные размеры и массы насосов.  Рисунок 1 – Конструктивная схема и принцип действия центробежного насоса Принцип действия центробежного насоса основан на силовом взаимодействии лопастей рабочего колеса с обтекающим их потоком жидкости. В корпусе, выполненном в виде спирального отвода 5 с прямолинейным диффузором 9, помещено рабочее колесо 6, состоящее из дисков 3 и 2, между которыми закреплены лопасти 4. Своей ступицей рабочее колесо насажено на валу I и закреплено шпонкой и удобообтекаемой гайкой 7. Входное устройство состоит из входного патрубка 8 и направляющего аппарата 11. Осевой подвод обеспечивает равномерный поток на входе в колесо. Направляющий аппарат (может и отсутствовать) устанавливают для направления частиц жидкости по касательной к поверхности лопасти при входе на нее. За счет выполнения входного патрубка в виде конфузора скорость жидкости возрастает (обычно на 15-20%), а давление падает. Жидкость поступает в рабочее колесо 6 в осевом направлении. При вращении рабочего колеса находящаяся в нем жидкость вовлекается во вращательное движение, обтекает лопасти и перемещается от центра колеса к периферии в радиальном направлении, и поэтому работа центробежных сил значительна. В колесе за счет подведенной от двигателя механической энергии происходит увеличение потенциальной и кинетической энергии потока. Поэтому давление и скорость жидкости при течении по каналам колеса возрастают. На периферии колеса жидкость выбрасывается в спиральный канал отвода 5 и направляется в диффузорный выходной патрубок 9. Здесь кинетическая энергия, получаемая жидкостью при прохождении каналов колеса, преобразуется в потенциальную энергию давления. У центра колеса образуется область пониженного давления, заполняемая жидкостью непрерывно поступающей в колесо через всасывающий трубопровод. Рабочим органом центробежного насоса является рабочее колесо 6, в котором жидкости сообщается энергия. На выходе из колеса потенциальная энергия потока составляет примерно 70%, а кинетическая энергия - 30%. Напор насоса существенно зависит от действующих в колесе сил инерции (центробежных сил). Из рабочего колеса жидкость выходит со значительной абсолютной скоростью (до 40-50 м/с) и, следовательно, имеет достаточно большую кинетическую энергию. И так как скорость потока на выходе из насоса ограничивается определенными пределами (до 5 м/с, в зависимости от назначения системы), то в отводящем канале насоса (в основном в диффузорном канале 9), происходит частичное преобразование кинетической энергии жидкости, полученной в рабочем колесе, в потенциальную энергию. При этом скорость потока понижается примерно до 5 м/с. Недостатком центробежных насосов является то, что они не обладают сухим всасыванием, т.е. способностью начать перемещение жидкости, если приемный трубопровод и рабочее колесо заполнены воздухом или парами перекачиваемой жидкости. Поэтому обязательно перед запуском приемный трубопровод и сам насос должны быть заполнены перекачиваемой жидкостью. Центробежные насосы желательно устанавливать ниже уровня перекачиваемой жидкости или их «сухой пуск» обеспечивать с помощью вакуум-насосов. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ СТУПЕНИИсходя из назначения насоса и условий его работы на судне, выбирается схема движения жидкости в насосе с одним колесом. По параметрам насоса находятся соответствующие параметры рабочего колеса: подача колеса  м3/с ; м3/с ;H i напор колеса , где iH - число ступеней (принимается равным 3),  Дж / кг. Дж / кг.Максимальная величина частоты вращения ограничивается возможностью появления в насосе кавитации. Для определения величины максимальной частоты вращения нужно использовать уравнение для допускаемой высоты всасывания.  Из него определяется критический кавитационный запас энергии   =304 Дж/кг =304 Дж/кггде A =1,15..1,3 - коэффициент запаса (принимается среднее значение: A =1,225); в соответствии с таблицей 1 [1] давление насыщенных паров ρП принимается равным 101320 Па; принимается плотность  кг/м3 кг/м3Принимая величину кавитационного коэффициента быстроходности равной с=900, находится максимально допустимая частота вращения:  Принимая значение коэффициента быстроходности ns =(60…110)=82 находится рабочая частота вращения   Рабочая частота вращения должна быть меньше максимальной и ее нужно согласовать с частотой вращения выбранного приводного двигателя: 𝑛 = 𝑛дв. КПД η0’, учитывающий протечку жидкости только через переднее уплотнение рабочего колеса, определяется по формуле А.А. Ломакина  В судовых насосах имеют место также дополнительные протечки жидкости связанные, например, с разгрузкой осевой силы. Указанные дополнительные протечки обычно составляют 3…5%. Поэтому oбъемный КПД равен В судовых насосах имеют место также дополнительные протечки жидкости связанные, например, с разгрузкой осевой силы. Указанные дополнительные протечки обычно составляют 3…5%. Поэтому oбъемный КПД равен 0,965 – 0,04 = 0,915 0,965 – 0,04 = 0,915Расчетная подача рабочего колеса определяется по уравнению   =0,022 м3/с =0,022 м3/сПриведенный диаметр входа в колесо   = 52 мм = 52 мм K=3,8 (выбирается в зависимости от кавитационных качеств колеса по рис.4 [1]. Величина гидравлического КПД определяется по формуле А.А.Ломакина   = 0,824 = 0,824Теоретический напор колеса (энергия, сообщаемая 1 кг жидкости)   = 2428 Дж/кг = 2428 Дж/кгМеханический КПД принимается равным ηм=0,93 КПД насоса определяется через его составляющие  0,915 ∙ 0,824 ∙ 0,93 = 0,701 0,915 ∙ 0,824 ∙ 0,93 = 0,701 Потребляемая насосом мощность   = 164063 Вт ≈ 164 кВт = 164063 Вт ≈ 164 кВт Максимальная мощность насоса при перегрузке (10%) Nmax=1,1∙ N = 1,1∙ 164 = 180 кВт В качестве двигателя для рассчитываемого насоса принимается паровая турбина мощностью 200 кВт и частотой вращения 3000 об/мин. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ РАЗМЕРОВ ВХОДА РАБОЧЕГО КОЛЕСАРазмеры входа рабочего колеса рассчитываются из условия обеспечения требуемых кавитационных качеств колеса и минимальных гидравлических потерь. Скорость входа потока в колесо:  ∙ ∙  = 9,36 м/с = 9,36 м/с  - коэффициент (принимается в зависимости от требуемых кавитационных качеств колеса). - коэффициент (принимается в зависимости от требуемых кавитационных качеств колеса).Принимаем co 9 м/с. Вал рассчитывается на прочность по кручению и изгибу и проверяется на жесткость и критическую частоту вращения. В первом приближении минимальный диаметр вала рабочего колеса находится из расчета на кручение по формуле:   = 0,03 м = 0,03 мгде крутящий момент  допускаемое напряжение на кручение 400 105 Н/м2 Для придания жесткости диаметр вала увеличивают на 10…25 мм  30 + 20 = 50 мм 30 + 20 = 50 ммДиаметр втулки (ступицы) колеса определяется конструктивно по диаметру вала:  1,3 ∙ 50 = 64 мм 1,3 ∙ 50 = 64 ммДиаметр входа в колесо находится из уравнения неразрывности:  = 0,085 м = 0,085 м Принимается Do 0,09 м. Меридианная составляющая абсолютной скорости до поступления потока в межлопастной канал  ∙ 8 = 8,1 м/с ∙ 8 = 8,1 м/сДиаметр окружности, проходящей через средние точки входных кромок лопастей принимается  м мШирина входной кромки лопасти рабочего колеса находится из уравнения неразрывности:  м м Меридианная составляющая абсолютной скорости после поступления потока в межлопастной канал c учетом стеснения потока лопастями:  8,91 м/с 8,91 м/сгде k1 = 1,05..1,15 - коэффициент стеснения на входе (принимается равным k1 = 1,1); Угловая скорость:  c-1 c-1Окружная скорость на входе в межлопастной канал:  м/с м/с Угол безударного поступления потока на лопасти:  0 0Угол установки лопасти на входе:  0 0 - угол атаки (для колес со средними кавитационными качествами - угол атаки (для колес со средними кавитационными качествамипринимается δ = 3..100) принимается таким, чтобы угол β1 составлял 18...280. При безотрывном обтекании лопасти поток движется по касательной к поверхности лопасти. Относительная скорость потока после поступления на лопасть  м/с м/сВыбрав масштаб (1см=1м/с), выполняется построение треугольников скоростей потока на входе в межлопастные каналы РК: й треугольник – до поступления в межлопастные каналы РК; 2- й – после поступления в межлопастные каналы РК с учетом только стеснения лопастями; 3- й – после поступления в межлопастные каналы РК с учетом и стеснения лопастями, и отклонения потока вследствие удара о лопасть.  Рисунок 2 – Треугольники скоростей на входе в рабочее колесо Из треугольников скоростей определяются скорости c1=15,42 м/с и W1.0 = 39,36 м/с Проверка правильности построения:  м/с м/с м/с м/сРАСЧЕТ ОСНОВНЫХ РАЗМЕРОВ ВЫХОДА РАБОЧЕГО КОЛЕСАРазмеры выхода рабочего колеса, основными из которых являются наружный диаметр D2 рабочего колеса, ширина b2 лопасти на выходе и угол β2 установки лопасти на выходе, определяют из условия создания требуемого напора при достаточно высоком КПД. Наружный диаметр D2 находится методом последовательных приближений. Диаметр D2Iв первом приближении определяется по окружной скорости u2I:  м/с м/сЗдесь соотношение скоростей принимается по опытным данным kCU2 = сu2 / u2 = 0,5...0,65. Наружный диаметр рабочего колеса в первом приближении  м мУгол установки лопасти на выходе:  0 0где k2 =1,0..1,05 - коэффициент стеснения на выходе из колеса (принимается равным k2=1,025); меридианная составляющая абсолютной скорости для колес со средними кавитационными качествами выбирается в пределах cm′2=(0,7..1,15)⋅co;  м/с м/с - отношение скоростей для обеспечения минимальных вихревых зон при движении потока в каналах колеса принимается ≤1. - отношение скоростей для обеспечения минимальных вихревых зон при движении потока в каналах колеса принимается ≤1.Угол установки лопасти рабочего на выходе должен находиться в пределах β2=18..280, а благоприятная форма лопасти получается при близких значениях углов β1 и β2. Желательно, чтобы β2 = β1 ± (1...2)0 Минимальное число лопастей  где l - длина средней линии тока в меридианном сечении канала колеса  м мПринимается z = 8 . Коэффициент, учитывающий влияние конечного числа лопастей  где ψ = (0,55...0,6)+0,6⋅sinβ2 - коэффициент, учитывающий чистоту обработки поверхности и форму лопасти; ψ = 0,6 + 0,6⋅sin 18,20 = 0,788 Теоретический напор колеса по струйной теории:  Дж/кг Дж/кгОкружная скорость во втором приближении:   м/c м/c м/c м/cНаружный диаметр рабочего колеса во втором приближении:  м мТак как значение  второго приближения и второго приближения и  первого приближения отличаются меньше чем на 5%, то необходимости в третьем приближении нет. первого приближения отличаются меньше чем на 5%, то необходимости в третьем приближении нет. = =  = 3,9% = 3,9% Ширина лопасти на выходе  м=5 мм м=5 мм Относительная скорость на выходе  м/с м/сОтношение диаметров  соответствует принятому значению коэффициента быстроходности nS= 82. соответствует принятому значению коэффициента быстроходности nS= 82.Окружная составляющая абсолютной скорости потока на выходе из рабочего колеса – закрутка потока на выходе  м/с м/сВыбрав масштаб (1см=1м/с), выполняется построение треугольников скоростей на выходе из РК: 1-й треугольник – по струйной теории до выхода из межлопастного канала; 2- й – по струйной теории после выхода из межлопастного канала; й – с учетом влияния конечного числа лопастей (влияния осевого вихря) после выхода из межлопастного канала.  Рисунок 3 – Треугольники скоростей на выходе из рабочего колеса Из треугольников скоростей определяются скорости:  м/с м/с м/с м/с м/с м/с м/с м/сПроверка правильности построения:  osβ2 osβ2 м/с м/с м/с м/с м/с м/с м/с м/сРАСЧЕТ И ПОСТРОЕНИЕ МЕРИДИАННОГО СЕЧЕНИЯ РАБОЧЕГО КОЛЕСПрофилирование меридианного сечения выполняется так, чтобы ширина межлопастного канала рабочего колеса изменялась плавно от входа к выходу. Вначале следует задаться графиком изменения меридианной составляющей абсолютной скорости c′mi в функции от радиуса ri . Форма средней линии канала колеса выбирается по прототипам в зависимости от коэффициента быстроходности nS (см.табл.2 [1]). Исходным уравнением для определения ширины межлопастного канала является уравнение неразрывности где QР - расчетная подача, м3/с; Di - некоторый произвольный диаметр, м; bi - ширина межлопастного канала на диаметре, м; c′mi - меридианная составляющая абсолютной скорости, м/с. Разбив среднюю линию канала ( ac ) от радиуса R1 до радиуса R2 на 10 участков (см. рис.8 [1]), по формуле  определяется ширина межлопастного канала на соответствующем радиусе. На принятой средней линии канала (ac ) в меридианном сечении отмечаются точки, соответствующие радиусам ri . Из этих точек, как из центров, проводятся окружности, диаметр которых равен соответствующей ширине bi канала в меридианном сечении. Боковые стенки канала получаются как огибающие этих окружностей.

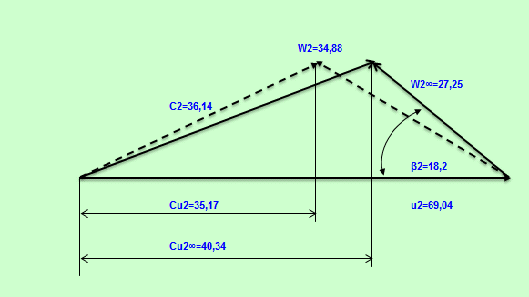

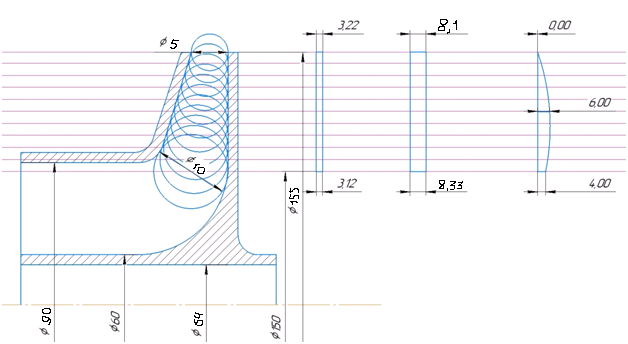

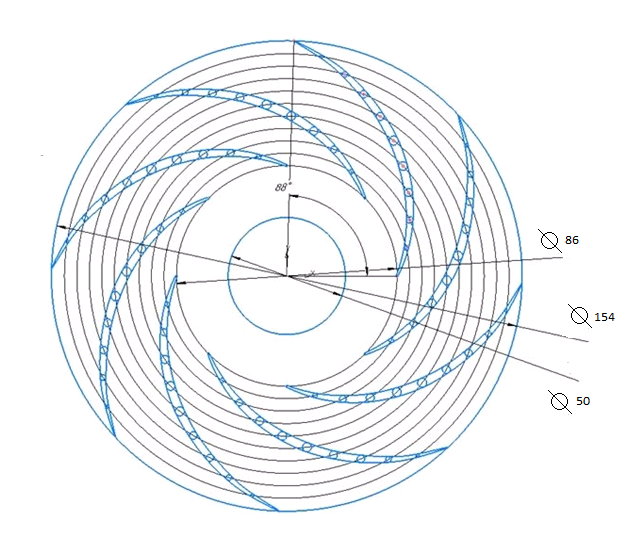

РЕЗУЛЬТАТЫ РАСЧЕТОВ ДЛЯ ПОСТРОЕНИЯ МЕРИДИАННОГО СЕЧЕНИЯ КОЛЕСА:  Рисунок 4 – Меридианное сечение рабочего колеса и графики ПОСТРОЕНИЕ ПЛАНА РАБОЧЕГО КОЛЕСАЧтобы создать наиболее благоприятные условия для безотрывного обтекания контура лопасти потоком, что соответствует минимуму гидравлических потерь, принимается плавный (без минимумов и максимумов) закон изменения относительной скорости от W1 до W2∞ в функции от радиуса ri (см. рис. 3). Значения относительных скоростей W1 и W2∞ были найдены при определении размеров входа и выхода рабочего колеса насоса. Для обеспечения устойчивости потока в канале рабочего колеса отношение скоростей W1 и W2∞ должно быть близким к единице. Таким образом, по известному значению радиуса riиз графика Wi= f(ri) находится соответствующее значение относительной скорости Wi. Для построения графика зависимости толщины лопасти от радиуса ∆i = f (ri) (см. рис. 3), необходимо задаться толщинами лопасти на входе ∆1 и на выходе ∆2 из рабочего колеса. Причем их значения следует согласовать с принятыми ранее коэффициентами стеснения k1 и k2. Толщина ∆1 (при ri=R1) принимается равной 1 мм (обычно от 1 до 4 мм). При этом действительный коэффициент стеснения на входе  = = = =  =1,1 =1,1отличается от принятого меньше чем на 5%  ∙100% = ∙100% = ∙100% = 0,02% ∙100% = 0,02%В приведенной формуле шаг лопастей на входе равен  = = = =  = 34 мм = 34 ммТолщина ∆2 (при ri = R2 ) принимается равной 0 мм (обычно от 0 до 4 мм). При этом действительный коэффициент стеснения на выходе k2=1,0 отличается от принятого не более, чем на 5%:  ∙100% = ∙100% = ∙100% = 2,44% ∙100% = 2,44%Максимальная толщина лопасти ∆max=∆cp=6мм находится приблизительно посередине длины лопасти и обычно принимается равной 5…8 мм. Таким образом, имеются все необходимые данные для расчета таблицы 1. Угол обхвата лопасти в плане ν должен лежать в пределах 90…1100. Выбрав масштаб, по вычисленным координатам ri и νi строится средняя линия сечения лопасти в плане (см. рис. 4). Из точек на средней линии как из центров проводятся окружности диаметром, равным толщине ∆i лопасти на соответствующем радиусе ri. Огибающая окружностей и будет контуром сечения лопасти в плане. Входная кромка лопасти закругляется радиусом, равным ∆1/2  Рисунок 5 – Рабочее колесо в плане ПРОВЕРОЧНЫЙ РАСЧЕТ НА КАВИТАЦИЮПо найденным значениям скоростей  , ,  , ,  при входе в межлопастные каналы рабочего колеса первой ступени определим критический кавитационный запас энергии: при входе в межлопастные каналы рабочего колеса первой ступени определим критический кавитационный запас энергии: = =  + + ∙ ∙ = =  +0,213∙ +0,213∙ = 179 Дж/кг = 179 Дж/кгГде  = = м/с, м/с,  м/с , м/с ,  - коэффициент кавитации, - коэффициент кавитации, = 1.2∙ = 1.2∙ + + ∙ ∙ = == 1.2∙  + + ∙ ∙ = 0,18 = 0,18Уточняется кавитационный коэффициент быстроходности c=  = =  = 772 = 772Допускаемая геометрическая высота всасывания  = =   = =   = 20 м = 20 мНвс. доп. =20 > Нвс = 4 м Поскольку Нвс. доп. > Нвс, то делаем вывод: в процессе эксплуатации проектируемого насоса явление кавитации возникать не будет. ЗАКЛЮЧЕНИЕВ ходе выполнения работы было рассчитано колесо насоса, тем самым - укреплены знания полученные при изучении курса гидравлических машин. Произведены расчеты: - определение параметров ступени; - определение основных размеров входа рабочего колеса; - определение основных размеров выхода рабочего колеса; - расчет меридианного сечения колеса; - проверочный расчет на кавитацию; Построены планы скоростей, меридианное сечения колеса, а также план рабочего колеса. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ1. Андрющенко Р.С., Нечкин Б.В., Тарандо Е.В. Расчет рабочего колеса центробежного насоса по струйной теории на ЕС ЭВМ. М.У. по курсовому проектированию, Л., ЛКИ, 1988. 2. Чернов А.И. Судовые центробежные насосы. М.У. по курсовому проектированию, Л., ЛКИ, 1981. 3. Ломакин А.А. Центробежные и осевые насосы. М.: Машиностроение, 1966. 4. Будов В.М. Судовые насосы. Справочник, Л., Судостроение, 1988. |