Строительные материалы. СтройМат. По составу строительные материалы разделяют на минеральные, органические и комбинированные (органоминеральные). По происхождению

Скачать 1.04 Mb. Скачать 1.04 Mb.

|

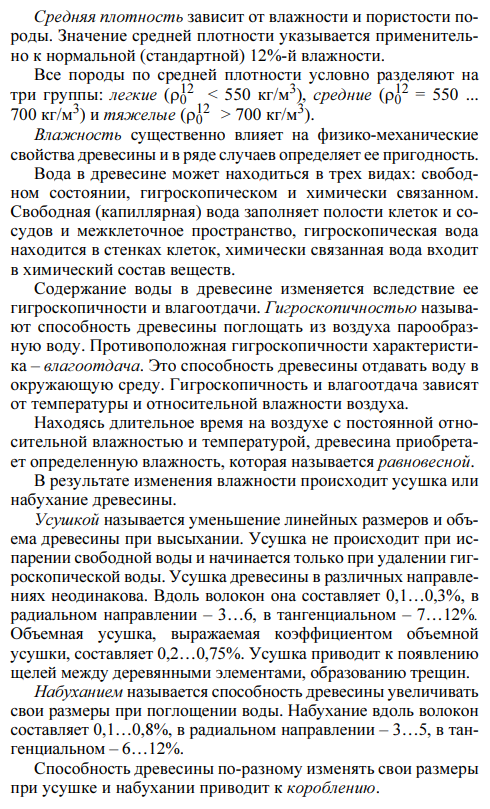

1 2 Трёхкальциевый силикат Ca3SiO5 или 3CaO•SiO2 (C3S). Двухкальциевый силикат Ca2SiO4 или 2CaO•SiO2 (C2S). Трёхкальциевого алюмината С3Аl2O6 или 3CaO•Al2O3 (С3А). Четырёхкальциевый алюмоферрит Ca4•Al2O5•Fe2O5 или 4CaO•AI2O3•Fe2O3 (C4AF) (браунмиллерит). Известняк от места добычи доставляют к месту производства портландцемента. Сырье сушат и осуществляют его первичный помол с введением специальных добавок. Полученную смесь обжигают. Образованный клинкер повторно перемалывают с введением активных добавок. Поскольку разные виды сырьевых смесей имеют индивидуальный состав, влажность и другие характеристики, каждое производство организуется по собственной технологии. Наиболее распространенные варианты: Сухой способ, Мокрый, Комбинированный Процесс твердения портландцемента можно разделить на три периода. Первый период – период растворения, когда минералы цемента растворяются в воде, и происходит их химическое взаимодействие с образованием гидратированных соединений, которые образуются в растворе вплоть до образования насыщенного раствора. Образование гидратов может идти и топохимически, т.е. с прямым присоединением молекул воды. Второй период – период коллоидации или схватывания, когда возникающие вследствие продолжающегося взаимодействия с водой новообразования не могут растворяться в уже насыщенном растворе, а выделяются в виде геля. Третий период – период кристаллизации, или твердения, когда гелеобразные новообразования сближаются между собой, образуют кристаллы и превращаются в кристаллический сросток, что сопровождается увеличением его прочности. Время твердения – 28 суток. Свойства портландцемента: Плотность: средняя (1000–1300 кг/м3) и истинная (1400–1700). Тонкость помола, зависит от способа обработки клинкера и размера ячеек просеивающего сита. Чем ниже этот показатель, тем более высококачественным считается цемент. Тепловыделение — свойство, характерное для всех групп портландцементов. Сроки схватывания (начальные от 45 мин до 10 часов, окончательные — до 28 суток). Равномерность изменения объема, данное свойство определяет величину набухания при затвердевании в воде или усадки — при контакте с воздухом. Прочность или активность — показатель, от которого зависит основная маркировка цемента и его сфера применения. Водопотребность, характеризующая необходимый объем воды для затворения портландцемента. Минимальное значение — 24 %, чем больше этот показатель, тем ниже будет прочность застывшего цементного раствора. В зависимости от присутствующих в составе добавок различают следующие разновидности портландцемента: Быстротвердеющий Пластифицированный Гидрофобный Сульфатостойкий Белый Шлакопортландцемент Пуццолановый. Глиноземистый цемент (ГОСТ 969-77) – быстротвердеющее гидравлическое вяжущее вещество, являющееся продуктом тонкого помола обожженной до сплавления или спекания сырьевой смеси, богатой глиноземом и окисью кальция. Глиноземистый цемент содержит преимущественно низкоосновные алюминаты кальция. Глиноземистый цемент быстротвердеющий, но не быстросхватывающийся. 9) Металлами принято называть вещества, обладающие характерными для них свойствами: особым металлическим блеском поверхности, высокой пластичностью, тепло- и электропроводностью, а также, в большинстве случаев, значительной прочностью. В строительной отрасли металлы нашли широкое применение в качестве сырья для изготовления металлических изделий или металлопроката (полуфабриката): при строительстве гидротехнических сооружений, производственных, офисных и общественных зданий и сооружений. Железо и его сплавы называют черными металлами, остальные и их сплавы - цветными. Существует также классификация металлов следующего содержания: по основному компоненту (железные, алюминиевые, медные, магниевые, титановые и другие); по числу содержащихся компонентов (двух, трех и многокомпонентные. по технологии изготовления); по плотности (легкие, тяжелые, высокоплотные); по температуре плавления (легкоплавкие, тугоплавкие). Металлы и сплавы в твердом состоянии - кристаллические тела. Атомы в них расположены закономерно в узлах кристаллической решетки и колеблются с частотой порядка 10Гц. Атомы в решетке стремятся занять положение, соответствующее минимуму ее Энергии, образуя плотнейшие упаковки - кубическую объемно- и гранецентрированную и гексагональную. Чугун получают в ходе доменного процесса, основанного на восстановлении железа из его природных оксидов, содержащихся в железных рудах, коксом при высокой температуре. Кокс, сгорая, образует углекислый газ. При прохождении через раскаленный кокс он превращается в оксид углерода, который и восстанавливает железо в верхней части печи по обобщенной схеме: FеOFеOFеОFе. Опускаясь в нижнюю горячую часть печи, железо плавится в соприкосновении с коксом и частично растворяя его, превращается в чугун. Сталь получают из чугуна путем удаления из него части углерода и примесей. Существуют три основных способа производства стали: конвертерный, мартеновский и электроплавильный.    10) Кристаллизация развивается только при переохлаждении металла ниже равновесной температуры. Процесс кристаллизации начинается с образования кристаллических зародышей (центров кристаллизации) и продолжается при их росте. В зависимости от условий кристаллизации (скорости охлаждения, вида и количества примесей) образуются кристаллы разных размеров от 10 до 10 нм правильной и неправильной формы. В сплавах в зависимости от состояния различают следующие фазы: жидкие и твердые растворы, химические и промежуточные соединения (фазы внедрения, электронные соединения и др.). Фазой называется физически и химически однородная часть системы (металла или сплава), имеющая одинаковый состав, строение, одно и то же агрегатное состояние и отделенная от остальных частей системы разделяющей поверхностью. Поэтому жидкий металл представляет собой однофазную систему, а смесь двух различных кристаллов или одновременное существование жидкого расплава и кристаллов соответственно двух- и трехфазные системы. Твердые растворы представляют собой фазы, в которых один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы другого или других компонентов располагаются в кристаллической решетке первого компонента (растворителя), изменяя ее размеры (периоды). Влияние углерода: С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности , а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного. Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость. Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции. Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием. Влияние примесей. В сталях всегда присутствуют примеси, которые делятся на четыре группы. 1.Постоянные примеси: кремний, марганец, сера, фосфор. Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести, . Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности и предел текучести , но снижает пластичность и вязкость. Сера уменьшает пластичность, ухудшает свариваемость и коррозионную стойкость. Свойство железоуглеродистых сплавов испытывать фазовые превращения при кристаллизации и повторном нагревании - охлаждении, изменять структуру и свойства под влиянием термомеханических и химических воздействий и примесей-модификаторов широко используется в металлургии для получения металлов с заданными свойствами. Основными способами модифицирования структуры и свойств стали, применяемыми в металлургии, являются: - введение в расплавленный металл веществ, образующих тугоплавкие соединения, являющиеся центрами кристаллизации; - введение легирующих элементов, повышающих прочность кристаллических решеток феррита и аустенита, замедляющих диффузионные процессы выделения углерода, карбидов и движение дислокаций; - термическая и термомеханическая обработка стали. Они направлены главным образом на измельчение зерен охлажденной стали, снятие остаточных напряжений и повышение ее химической и физической однородности. В результате повышаются прокаливаемость стали; снижаются твердость, порог хладноломкости, отпускная хрупкость, склонность к термическому и деформационному старению, улучшаются пластические свойства стали. Термическая и термомеханическая обработка являются распространенными способами модифицирования структуры и улучшения свойств стали. Различают следующие их виды: отжиг, нормализацию, закалку и отпуск. Закалка увеличивает прочность и твердость стали и заключается в нагреве изделий до температуры выше критической (зависит от содержания в стали углерода), выдержке и в последующем быстром охлаждении их в воде или других жидкостях. Отпуск повышает вязкость стали, уменьшая ее хрупкость и внутреннее напряжение, улучшает обрабатываемость и заключается в нагреве уже закаленных изделий до 150–670 ˚С (в зависимости от марки стали), обработке при этой температуре и последующем медленном или быстром охлаждении на воздухе, воде или в масле. Отжиг заключается в нагреве изделий до температуры 750– 960 ˚С, выдержке и последующем медленном охлаждении в печи. Он понижает твердость стали, улучшая обрабатываемость. Нормализация повышает твердость, делает структуру стали мелкозернистой и заключается в нагреве изделий до температуры выше Сварка — это технологический процесс получения неразъемного соединения частей изделия путем местного сплавления или совместного пластического деформирования этих частей по примыкающим поверхностям, в результате чего возникает прочное сцепление материалов, основанное на межатомном взаимодействии. Кузнечная сварка — сварка давлением, при которой соединяемые части подвергают нагреву до температуры, близкой к температуре плавления, а затем осуществляют их пластическое деформирование проковкой. Освоение литья привело к рождению литейной сварки, когда части деталей помещались в специальную форму, а между соединяемыми поверхностями заливался жидкий металл. Пайка — это технологический процесс получения неразъемного соединения различных материалов без их расплавления путем нагрева места пайки и заполнения зазора между соединяемыми поверхностями расплавленным металлом или сплавом. Газовая сварка (автогенная, ацетилено-кислородная) — сварка плавлением, при- которой свариваемые кромки нагреваются пламенем газа, сжигаемого в специальных горелках в смеси с кислородом. Конструкционная сталь, которая имеет обычное качество, а также не содержит легирующие элементы, получила отметку «Ст». Цифра, расположенная далее, отражает количество углерода. После них могут располагаться буквы «КП», которые оповещают о незаконченном раскислении в печи, поэтому подобный сплав считается кипящим. Если подобной аббревиатуры нет, то он считается спокойным типом. Металлические конструкционные материалы За основу материалов берут сплавы, выполненные из стали, чугуна и железа. Данный вид имеет хорошую прочность, детали и элементы используются чаще других. Также используют сплавы с магнитными и немагнитными формами. Применяются цветные и не цветные сочетания металлов. Зачастую это алюминий, но в некоторых деталях возможно использование сплавов на его основе. Сплавы используют в том случае, когда деталь нужно деформировать и преобразовывать неоднократно. Из цветных также используют медь (бронзу), титан. 11) Бетон — это искусственный каменный материал, получаемый в результате затвердевания бетонной смеси, состоящей из отдозированных в определенном соотношении вяжущих веществ (цементирующих), мелких (песок) и крупных (щебень или гравий) заполнителей, наполнителей (порошкообразных материалов крупностью, сопоставимой с размерами частиц вяжущего вещества и образующихся кристаллогидратов), воды и в необходимых случаях модифицирующих добавок. Бетоны классифицируют по следующим основным признакам: назначению (Конструкционные, Теплоизоляционные); средней плотности (Особо тяжелые(<2500), тяжелые(2000-2500), Легкие (500-2000)); виду вяжущего вещества (на цементных вяжущих, на известковых вяжущих, на гипсовых вяжущих); виду и крупности зерен заполнителей (на плотных заполнителях, на пористых заполнителях, Мелкозернистым, крупнозернистом); структуре (плотной (слитной) структуры, поризованные, ячеистые); условиям твердения (естественного твердения, подвергнутые тепловой обработке, твердеющие в автоклавах). В строительстве наиболее широко используют обычный тяжелый бетон плотностью 1600 -2500 кг/куб. м. на заполнителях из горных пород (граните, известняке, диабазе, щебне). Строительными нормами и правилами, установлены следующие марки тяжелых бетонов - М100, 150, 200,300, 400, 500, 600. Существуют различные виды тяжелого бетона: Бетон для сборных железобетонных конструкций Высокопрочный бетон Быстротвердеющий бетон Бетон на мелком песке Бетон для гидротехнических сооружений Бетон для дорожных и аэродромных покрытий Бетон с тонкомолотыми добавками Малощебеночный бетон Литой бетон Бетон с поверхностно - активными добавками Материалы для получения тяжелого (обычного) бетона : цемент, песок, щебень, вода, добавки Свойства бетонных смесей: удобоукладываемость, Подвижность, Жесткость, Связность Основные свойства тяжелого бетона: Прочность бетона, Усадка и расширение, Огнестойкость, Коррозионная стойкость 12) Изделия на основе гипса получаемые из гипсового теста называют гипсовыми. Основным видом крупноразмерных гипсовых изделий являются перегородочные панели и плиты (Гипсобетонные панели, Плиты для перегородок, гипсокартонные листы). Изделия из смеси гипса, воды и заполнителей называют гипсобетонными. Из гипсобетонов изготавливают различные строительные изделия – от мелких камней до крупных панелей. Силикатный кирпич – искусственный безобжиговый стеновой материал, изготавливаемый из смеси кварцевого песка и гашеной извести прессованием с последующим затвердеванием в автоклаве под действием пара высокого давления и температуры. Силикатный бетон – искусственный камневидный материал, представляющий собой затвердевшую при тепловлажностной обработке паром повышенного давления смесь известково-кремнеземистого вяжущего, заполнителя и воды. Асбестоцемент – искусственный каменный материал, состоящий из цементного камня, армированного волокнами асбеста. К наиболее распространенным асбестоцементным изделиям относятся волнистые и плоские листы, трубы и соединительные муфты. Промышленность выпускает несколько видов асбестоцементных изделий, которые можно разделить на листовые (листы плоские и волнистые) и т р у б н ы е. 13) Древесина — освобожденная от коры внутренняя часть дерева, состоящая из клеток разного вида. Строительные материалы получают из ствола дерева, который распиливается на изделия разной формы и размеров. Древесина окружена корой, которая служит для защиты дерева от неблагоприятных влияний погодно-климатических факторов и механических повреждений. Луб – тонкая внутренняя часть коры, служащая для перемещения органических веществ, вырабатываемых листьями (нисходящий ток). Камбий располагается непосредственно за лубом в виде тонкого слоя живых клеток и активно размножается путем их деления. Он образует механическую ткань, состоящую из толстостенных сплюснутых клеток, которые и составляют главную часть древесины. Образовавшиеся в течение вегетативного периода слои древесины (около 1 см) называются годичными слоями или кольцами. По числу годичных слоев можно ориентировочно судить о возрасте дерева. Ядро образуется в результате отмирания клеток и заполнения их дубильными и другими веществами. К периферии от ствола расположена древесина, называемая заболонью, состоящая из клеток, которые служат для передвижения воды и отложения запаса питательных веществ. Строение древесины на поверхностях ее разрезов и свойства в разных направлениях по отношению к оси ствола различны. Имеются три основных разреза ствола (рис. 3.1, 3.2): поперечный (торцовый), проходящий перпендикулярно к оси ствола; радиальный (продольный), проходящий через сердцевину; тангенциальный (продольный), проходящий на некотором расстоянии от сердцевины. Для накопления и проведения питательных веществ в поперечном направлении служат сосудисто-волокнистые ткани, которые называются сердцевинными лучами. Величина этих лучей у разных пород различна и зависит от условий роста дерева. По сердцевинным лучам древесина легко раскалывается, по ним же проходят трещины усушки. Основными физическими свойствами древесины являются истинная и средняя плотность, влажность, гигроскопичность, усушка и набухание. Истинная плотность древесины определяется совокупностью веществ, составляющих оболочку клеток. Так как клетки имеют схожее строение у всех пород, то истинная плотность древесины колеблется в пределах 1490…1560 кг/м3. Теплопроводность древесины составляет 0,16…0,3 Вт/(м ⋅ °С). Вдоль волокон она в 1,8 раза выше, чем поперек. Звукопроводность древесины вдоль волокон в 16 раз выше звукопроводности воздуха, поперек волокон – в 3–4 раза. Вдоль волокон она составляет 5000 м/с, поперек волокон в радиальном направлении – 1450, в тангенциальном – 850 м/с.  К механическим свойствам древесины относят прочность, твердость, деформативность, ударную вязкость. Они зависят от средней плотности, влажности, наличия пороков, приложения нагрузки с учетом строения древесины. Важнейшей характеристикой древесины является прочность. В деревянных конструкциях древесина работает на сжатие вдоль и поперек волокон, скалывание, изгиб, растяжение. Породы деревьев подразделяются на хвойные и лиственные. Наибольшее хозяйственное значение имеют хвойные породы: сосна, ель, лиственница, пихта, кедр. Материалы и изделия из древесины разделяют на несколько групп: лесоматериалы, получаемые путем механической обработки дерева; модифицированная древесина, обработанная синтетическими смолами, прессованная, пластифицированная аммиаком и др.; древесные изделия — фанера, столярные плиты, древесно-стружечные и древесно-волокнистые плиты, древесно-слоистые пластики и др. Лесоматериалы подразделяются на круглые, пиленые, лущеные, фрезерованные (строганые), колотые и побочные продукты — опилки, стружки, щепа, древесная мука. Пиломатериалы подразделяют на бруски, брусья, пластины, четвертины, доски и горбыль. Изделия из древесины. Элементы небольшого поперечного сечения—деревянные фрезерованные детали, называемые погонажными (их измеряют погонными метрами) - это плинтусы, галтели, карнизы, пояски, наличники, поручни для лестничных перил, обшивки, раскладки, а также доски и бруски для покрытия полов (на одной кромке имеют паз, на другой гребень). 14) Битумные и дегтевые вяжущие являются гидрофобными материалами, не смачиваемыми и не растворимыми в воде. Битумами называют сложные смеси углеводородов и неметаллических производных, встречающиеся в природном виде или получаемые в результате переработки нефти, сланцев. Деготь — это продукт пиролиза (сухой без доступа воздуха термической до 200–300 ˚С перегонки) твердых видов топлива (древесина, уголь, горючие сланцы, торф и т.п.), который представляет собой вязкую темно–бурую жидкость с характерным запахом. По области применения битумы принято подразделять на типы: дорожные (для устройства асфальтобетонного покрытия), кровельные (для изготовления мягких кровельных материалов) и строительные (применяемые при гидроизоляции). Деготь, как и битум, применяют в качестве вяжущего вещества в дорожном строительстве, для приготовления дегтебетона, изготовления кровельных и гидроизоляционных материалов (кровельного толя). Кроме того, в строительстве иногда использут каменноугольную или древесную смолу для обмазки деревянных конструкций (столбов). Из дегтя путем его перегонки получают антраценовое масло, которое также применяют в строительстве. 15) Полимеры представляют собой высокомолекулярные соединения (смолы), молекулы которых состоят из многократно повторяющихся структурных звеньев. По происхождению полимеры подразделяют на природные и искусственные (синтетические). Пластмассы — это искусственные материалы, получаемые на основе природных или синтетических полимеров, способные при определенных условиях формоваться и переходить в твердое состояние, сохраняя заданную форму. В производстве пластических масс используют наполнители: порошкообразные (кварцевая мука и т.д.), волокнистые (асбестовые, древесные и стеклянные волокна) и слоистые (бумага, хлопчатая ткань, стеклоткань, древесный шпон). Они придают пластмассам высокую прочность, теплостойкость, кислотостойкость, долговечность, повышенную ударную вязкость. Пластификаторы — вещества, повышающие эластичность и пластичность полимеров для упрощения их переработки в изделия — глицерин, камфара и пр. Стабилизаторы — препятствуют старению полимеров. Отвердители (для реактопластов) — обеспечивают сшивку линейных олигомеров или полимеров в сетчатые.Пигменты и красители — придают материалам и изделиям соответствующий внешний вид. Полимерные материалы обладают уникальными механическими, электроизоляционными свойствами, многие из них — высокой эластичностью. Они способны принимать любую форму в процессе переработки и нашли широкое применение в большинстве областей строительства: полиэтилен (пленки, трубы), полистирол (плиты), полихлорвинил (линолеум), полиметилметакрилат (органическое стекло). Основные недостатки пластмасс — низкая теплостойкость, высокий коэффициент термического расширения, повышенная ползучесть, старение и токсичность некоторых полимеров. Истинная плотность пластмасс чаще всего находится в пределах 900…1800 кг/м3, т.е. они в 2 раза легче алюминия и в 5– 6 раз легче стали. Средняя плотность пластмасс колеблется в широких пределах и составляет у пористых 15…30 кг/м3 , у плотных 1800…2200 кг/м3 . Предел прочности при сжатии пластмасс с порошкообразным наполнителем составляет 100…150 МПа, у стекловолокнистых пластмасс достигает 400 МПа. Теплопроводность пластмасс равна 0,2…0,7 Вт/(м ⋅ °С), пористых (например, пено- и поропластов) – 0,03…0,04 Вт/(м ⋅ °С). Полимерные материалы для покрытия полов разделяют на рулонные, плиточные и мастичные. В качестве конструкционных материалов применяют главным образом следующие армированные пластмассы: стеклопластики, древесно-слоистые пластики, сотопласты, а также органическое стекло, винипласт листовой. Из отделочных материалов наиболее широко применяются полимерные материалы: листовые, плиточные, рулонные, профильно-погонажные и др. К отделочным материалам на основе полимеров относят полистирольные и фенолитовые облицовочные плитки. А также Трубы, санитарно-технические и погонажные изделия. Одним из эффективных направлений улучшения свойств традиционных материалов - бетона, дерева, естественного камня, битума и пр. считается обработка их полимерами. Модификацию строительных материалов полимерами осуществляют следующими приемами: введением полимеров в бетонную или растворную смесь при перемешивании; пропиткой полимерами готовых изделий; нанесением полимерных покрытий на поверхности; введением полимерных волокон и заполнителей. +Материалы, модифицированные полимерами, характеризуются повышением прочности при всех видах механического загружения, но особенно при растяжении; улучшением деформативных характеристик, выражающихся в уменьшении жесткости, несколько большей предельной деформативности; повышенным сопротивлением динамическим воздействиям благодаря проявлению свойств высокой эластичности полимеров; повышением химической стойкости, водостойкости и водонепроницаемости; уменьшением истираемости; повышением адгезии, т.е. способности сцепляться с другим материалом и служить в качестве клеящего состава. 16) Теплоизоляционные материалы – это строительные материалы и изделия, которые обладают малой теплопроводностью, предназначены для: Тепловой защиты зданий, Для технической изоляции, Защита от нагревания. По назначению теплоизоляционные материалы подразделяют на изоляционно-строительные, которые применяют для утепления строительных ограждений, и изоляционномонтажные – для утепления трубопроводов и промышленного оборудования. Теплоизоляционные материалы (ГОСТ 16381–77) классифицируют по следующим признакам: 1. Форме и внешнему виду: — штучные (плиты, блоки, кирпичи, цилиндры, полуцилиндры, сегменты); — рулонные и шнуровые (маты, шнуры, жгуты); — рыхлые и сыпучие (вата, перлитовый песок и др.). 2. Структуре: — волокнистые (минераловатные, стекловолокнистые и др.); — зернистые (перлитовые, вермикулитовые); — ячеистые (изделия из ячеистых бетонов, пеностекло, пенопласты, совелитовые). 3. Виду исходного сырья: неорганические; органические; композиционные. 4. Средней плотности. 5. Жесткости: — мягкие (М) — сжимаемость свыше 30% при удельной нагрузке 0,002 МПа (минеральная и стеклянная вата, вата из каолинового и базальтового волокна, вата из супертонкого стекловолокна, маты и плиты из штапельного стекловолокна); — полужесткие (П) — сжимаемость от 6 до 30% при удельной нагрузке 0,002 МПа (плиты минераловатные и из штапельного стекловолокна на синтетическом связующем); — жесткие (Ж) — сжимаемость до 6% при удельной нагрузке 0,002 МПа (плиты из минеральной ваты на синтетическом или битумном связующем); — повышенной жесткости (ПЖ) — сжимаемость до 10% при удельной нагрузке 0,04 МПа (плиты минераловатные повышенной жесткости на синтетическом связующем); — твердые (Т) — сжимаемость до 10% при удельной нагрузке 0,1 МПа. 6. Теплопроводности: — класс А — низкой теплопроводности; теплопроводность при средней температуре 298 К (25 0 С) до 0,06 Вт/(м·К); — класс Б— средней теплопроводности; теплопроводность при средней температуре 298 К от 0,06 до 0,115 Вт/(м·К); — класс В — повышенной теплопроводности; теплопроводность от 0,115 до 0,175 Вт/(м·К). 7. Горючести (СНиП 21–01–97): негорючие (НГ); слабогорючие (П); умеренно горючие (Г2); нормально горючие (ГЗ); сильногорючие (Г4). Теплоизоляционные материалы могут иметь ячеистое, зернистое, волокнистое и пластинчатое строение. Свойства – Низкая теплопроводность. Низкая средняя плотность 17 до 400 кг/м³. Низкая влажность. Низкое водопоглощение. Морозостойкость. Прочность. Долговечность. Негорючесть. Органические теплоизоляционные материалы (древесноволокнистые и древесно-стружечные плиты, фибролит, арболит, камышитовые и торфяные плиты, пластмассы, Эковата, Полиуретановая монтажная пена, Пенополиуретан и т.д.) обладают существенными недостатками: они горючи, как правило, легко поглощают воду и обладают невысокой биостойкостью, что предопределяет их недолговечность. Неорганические теплоизоляционные материалы - Минеральная вата, Минераловатные прошивные маты), Стеклянная вата и изделия из нее, Пеностекло (ячеистое стекло), асбестового волокна. Звукоизоляционные материалы применяются для изоляции от ударного и воздушного шумов. По структуре акустические материалы подразделяют на ячеисто-губчатые (резиновые изделия, поропласты), волокнистые (минераловатные, стекловатные и др.) и зернистые. Акустические материалы (минераловатные и стекловатные маты, плиты на синтетическом связующем, древесно-волокнистые изоляционные плиты, плиты из полистирольного пенопласта и т.д.) изготавливают из органического и минерального сырья. К акустическим можно отнести также материалы на основе полимеров для покрытия полов: поливинилхлоридный линолеум на войлочной и пористой поливинилхлоридной основе, резиновый линолеум на губчатой резине, ворсовые синтетические покрытия, нанесенные на основу из пенополиуретана или губчатой резины, и др. 17) К лакокрасочным материалам относят природные и искусственные материалы, которые наносят в вязкожидком состоянии тонким слоем на строительные конструкции и детали с целью создания пленки для защиты от вредных воздействий окружающей среды, для архитектурно-художественного оформления и улучшения санитарно-гигиенических условий помещений. В зависимости от пленкообразующего вещества они подразделяются на масляные, клеевые, силикатные, известковые, полимерные, композиционные. Лакокрасочные материалы классифицируют по виду, химическому составу, преимущественному назначению и другим параметрам. П о в и д у лакокрасочные материалы делят на лаки, краски, порошковые краски, эмали, грунтовки и шпатлевки. Эти материалы могут содержать различные добавки (сиккативы, пластификаторы и др.). П о c o c т a в у лакокрасочные материалы подразделяют следующим образом: лаки – растворы пленкообразующих веществ (смол) в органических растворителях с добавлением в ряде случаев технологических компонентов; эмали – суспензии пигментов или их смеси с наполнителями в лаках; масляные краски на основе растительных масел, загущенных пигментами; вспомогательные (грунтовки, шпатлевки). П о с т е п е н и б л е с к а лакокрасочные покрытия подразделяются на глянцевые, полуглянцевые, матовые. Степень блеска и условия эксплуатации лакокрасочного покрытия определяются материалом покрытия. Красочный состав — это вязкожидкие многокомпонентные эмульсии, состоящие из связующего (матрицы), пигмента и наполнителя, которые наносят тонкими слоями для отделки и защиты поверхности строительных конструкций из металла, железобетона, дерева, кирпича и других материалов от воздействия окружающей среды. Красочный состав состоит из нескольких основных компонентов: связующего (пленкообразующего), наполнителей, растворителя и придающих цвет покрытию пигментов. Виды окрасочных составов - Водно-известковые и водно-цементные краски, Масляные и эмалевые краски, Краски с применением полимеров, Водоразбавляемые краски, Водно-дисперсионные краски 1 2 |