Лекция подготовка судовых котлов и ремонт. Подготовка котлов и теплообменных аппаратов к ремонту. Вопрос 1 Подготовка котлов и теплообменных аппаратов к ремонту

Скачать 136.42 Kb. Скачать 136.42 Kb.

|

|

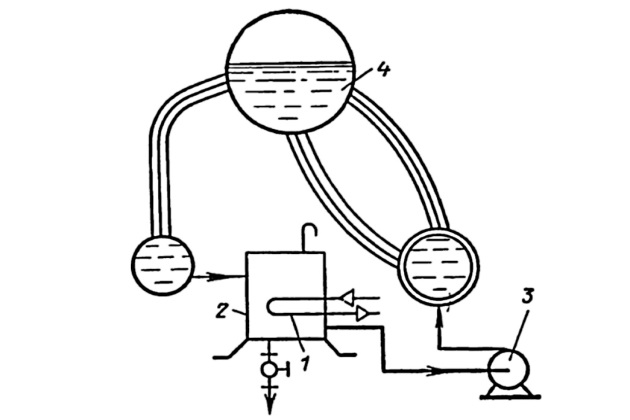

Подготовка котлов и теплообменных аппаратов к ремонту. Вопрос №1 - Подготовка котлов и теплообменных аппаратов к ремонту. 1. Подготовка котлов и теплообменных аппаратов к ремонту. Основными видами износов и повреждений судовых котлов и теплообменных аппаратов являются: - разъедания – коррозионные и эрозионные разрушения; - пропаривание и течь в соединениях; - трещины и разрывы отдельных частей, - остаточные деформации. Подготовка котлов к ремонту должна производиться в соответствии с выявленными повреждениями. Очистка котлов. Для осмотра и дефектации котлов производят наружную и внутреннюю очистку. В первом случае удаляют: сажу; окалину; ржавчину и пр.  Гидродинамическая очистка теплообменника В отличие от ручной очистки более, производительным является отпаривание отложений горячей водой или паром с применением щелочных присадок под давлением 0,4—0,5 МПа с последующим удалением отложений сжатым воздухом или обмывкой горячей водой. Внутреннюю очистку выполняют с целью удаления накипи, шлама и маслянистых веществ. Ручная очистка с помощью ударного или другого инструмента запрещена. В отдельных случаях (по разрешению) допускается механизированная очистка после щелочения и промывки, когда очистку ведут стальными щетками и др., а водогрейные трубы с помощью шарошек-фрез, насаженных на гибкий вал с электрическим, пневматическим или гидравлическим приводом. Наиболее эффективной и во много раз более производительной является химическая очистка. Если в котле обнаружена твердая накипь, то следует ее исследовать с целью применения химической очистки, для которой должны использовать только препараты, рекомендованные ММФ. Так, например, при обнаружении в котле карбонатных и смешанных накипей рекомендуется использовать сульфаминовую или ингибированную соляную кислоту. Отечественная промышленность выпускает специальный препарат, состоящий из 20%-го водного раствора соляной кислоты и 0,8%-го препарата Уникал (ПБ-4) — ингибитора, предотвращающего окисление металла котла. Для удаления железомедных отложений применяют комплексоны (трило Б, смягчитель Ф-1 и др.). Если в котле обнаружены нефтепродукты, то до собственно химической очистки следует произвести щелочение котла тринатрийфосфатом, кальцинированной содой и другими подобными препаратами. Химическую очистку должны проводить с подогревом рабочих растворов до 50—60°С, например паром, посредством змеевика в баке с раствором при обязательной принудительной циркуляции насосом по замкнутому контуру через котел, (рис. 1). Очистка должна сопровождаться химическим контролем составов рабочих растворов для своевременного добавления реагентов или окончания операции. Прокачивание раствора прекращается, если последние три пробы показывают, что концентрация раствора остается постоянной.  Рис. 1. Схема циркуляции кислотного раствора в котле: 1 — змеевик; 2 — бак; 3 — насос; 4— котел После химической очистки остатки разрушенной накипи должны быть удалены из котла при промывании чистой водой, затем 1%-ным раствором трипатрийфосфата и снова чистой водой. Материалы, применяемые для ремонта котлов, и предъявляемые к ним требования. Для изготовления коллекторов и корпусов применяют качественные углеродистые стали 15К, 20К и 22К для ремонта котлов с рабочей температурой до 400°С. Для ремонта котлов, работающих при температурах 400— 500°С, применяют стали легированные, молибденовые и хромомолибденовые 16М, 20М и 12ХМ, а также теплостойкие 12Х1МФ и 24Г2. Углеродистые и малолегированные стали удовлетворяют большинству требований, но имеют сравнительно большую скорость общей коррозии, определяемую агрессивными свойствами воды. От этого недостатка в значительной степени освобождены стали аустенитного класса 12Х18Н9Т, 08Х18Н10Т, Х18Н12Т и 0Х18Н12Б. Это позволяет широко применять их для облицовки внутренних поверхностей коллекторов котлов и теплообменных аппаратов. Трубы для судовых паровых котлов и их теплообменных аппаратов применяют холоднокатаные, холоднотянутые и горячекатаные бесшовные диаметром 20—57 мм и толщиной стенки 2—3,5 мм, выполненные в основном из сталей марок 10, 20 и 12Х1МФ. Трубы из стали марок 10 и 20 применяют при температуре рабочих сред до 450°С, из жаропрочной и жаростойкой стали марки 12Х1МФ — для рабочей среды температурой 580°С. К вспомогательным узлам относится: - каркас; - обшивка; - опоры; - поддон и другие детали. При ремонте каркаса используют балки углового и таврового сечения, обшивки — листы толщиной до 6 мм, а съемных щитов обшивки — листы толщиной примерно 2 мм. Материалом служат углеродистые стали СтЗ и низколегированная СХЛ4. Марки кирпича рекомендуются Правилами технической эксплуатации судовых паровых котлов. |