Лекция на тему «Подготовка оборудования к ремонту». Подготовка оборудования к ремонту

Скачать 74.61 Kb. Скачать 74.61 Kb.

|

|

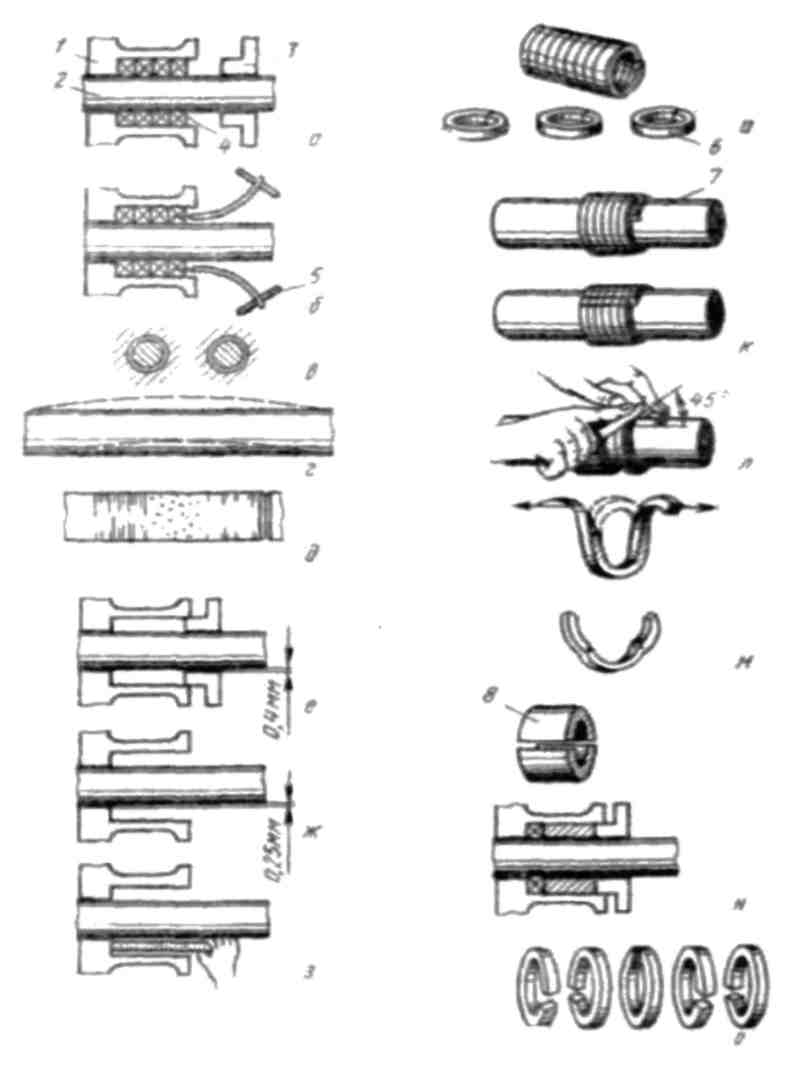

Лекция на тему «Подготовка оборудования к ремонту» Подготовка оборудования к ремонту оказывает существенное влияние на полноту устранения выявленных дефектов, а также на качество ремонта. Кроме того, правильная подготовка оборудования к ремонту весьма важна для обеспечения безопасности персонала, занятого на ремонтных работах. Последовательность и содержание операций по выводу работающего оборудования в ремонт, как правило, оговариваются в технологических инструкциях или в ремонтных инструкциях конкретно для каждого вида оборудования, эксплуатируемого на предприятии. Оборудование, подлежащее ремонту, выводится из работы в плановом порядке обслуживающим персоналом (машинистами, кочегарами, аппаратчиками, операторами и т.п.) по указанию лица, ответственного за его исправное состояние и безопасную эксплуатацию. Остановленное оборудование расхолаживается и освобождается от заполняющей его среды. Затем его отсоединяют от действующих трубопроводов и от другого оборудования установкой заглушек. Заглушки, устанавливаемые во фланцевых разъемах, изготавливают с хвостовиками с обозначением на них присвоенных номеров. Установка заглушек записывается в вахтенном журнале с указанием номера, времени и места установки и фамилии исполнителя. Так же регистрируется и снятие заглушек. Паровые котлы с рабочим давлением выше 6,0 МПа допускается отключать от трубопроводов двумя последовательно установленными задвижками при наличии между ними дренажного устройства с dyc ≥ 20 мм, непосредственно сообщающегося с атмосферой. При этом приводы задвижек в положении, соответствующем их полному закрытию, и вентилей дренажей в открытом состоянии должны быть закрыты на замок таким образом, чтобы исключалась возможность ослабления плотности задвижек. Ключи от замков хранятся у начальника смены, а на приводах и, при необходимости, на задвижках вывешивают плакаты «Не включать – работают люди». Кроме того, приводы задвижек обесточиваются снятием предохранителей в цепи их электропитания. В зависимости от конструктивных особенностей, свойств рабочей среды, характера ремонта и его условий производят дальнейшую подготовку оборудования к ремонту. Она может включать дегазацию, дезактивацию, нейтрализацию и очистку поверхностей (внутренних и наружных), повторяемых необходимое число раз с использованием различных реагентов или без них. Подготовленность оборудования к ремонту подтверждается в наряде-допуске, который выдается ремонтной бригаде. Ремонт котлов, сосудов и трубопроводов производят по технологии, разработанной ремонтной организацией до начала выполнения ремонтных работ. Материалы, применяемые при ремонте объектов котлонадзора, должны соответствовать требованиям Правил устройства и безопасной эксплуатации паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды соответственно. Объем ремонта планируется заранее и уточняется при проведении внутреннего осмотра и обследования состояния металла при выводе оборудования в ремонт. При проведении работ по контролю за металлом руководствуются « Инструкцией по наблюдению и контролю за металлом котлов, турбин и трубопроводов » (И-31-70-013-84 ), «Положением об оценке ресурса, порядка контроля и замены гибов необогреваемых труб котлов с рабочим давлением 10 и 14 МПа» (П-34-70-005-85), «Положением о системе технического диагностирования автоклавов», «Инструкциями по техническому диагностированию отдельных видов оборудования», а также другими ведомственными нормативными документами и указаниями завода-изготовителя в инструкции по монтажу и эксплуатации объекта. Ремонт арматуры Запорная, регулирующая и предохранительная арматура является одним из важнейших элементов, определяющих надежность работы объектов котлонадзора. Она воспринимает нагрузки от температурных расширений трубопровода, рабочего давления среды и силы, передаваемой штоком при закрытии затвора. В зависимости от физических и химических свойств рабочей среды арматура подвергается коррозионному, эрозионному или абразивному износу. Требования к обеспечению надежности работы арматуры настолько высоки, что иногда трубопровод проектируется исходя из этих требований (например, трубопровод предохранительного клапана). Запорная арматура объединяет вентили и задвижки запорные с ручным или электромеханическими приводами, обеспечивающими изменением положения запорных органов: полное открытие или полное перекрытие потока рабочей среды в трубопроводе. К вентилям относят арматуру с поступательным перемещением запорного органа в направлении, совпадающем с осью потока рабочей среды. В задвижках запорный орган перемещается поступательно в направлении, перпендикулярном движению потока рабочей среды. К регулирующей арматуре относится арматура с ручным и электромеханическим приводами, предназначенная для изменения и (или) поддержания параметров рабочей среды и ее расхода в тех или иных системах трубопроводов, в котлоагрегатах и в сосудах. Она включает регулирующие и дроссельные клапаны и вентили, регуляторы уровня, охладители пара, дросселирующие устройства, редукционные и редукционно-охладительные установки. Предохранительные клапаны и импульсные предохранительные устройства обеспечивают защиту оборудования от повышения в них давления выше допустимого. Обратные клапаны защищают оборудование от обратного потока рабочей среды в аварийных ситуациях. В процессе эксплуатации ремонт арматуры производят в специально оборудованных мастерских, либо на месте установки. В мастерской имеется возможность заготовить заблаговременно запасную арматуру, чтобы в период останова оборудования на ремонт можно было ограничиться ее сменой. Ремонт арматуры в мастерской производят в межремонтный период с использованием специализированного оборудования, оснастки и приспособлений. При этом обеспечивается высокое качество и эффективный контроль выполненных работ. Подлежащую ремонту арматуру разбирают, промывают, сушат и осматривают для выявления дефектов и определения объема работ. Характерными работами при ремонте арматуры являются: притирка уплотнительных поверхностей, устранение повреждений шпинделя и корпуса, замена сальниковой набивки. Притирка уплотнительных поверхностей. Притирка является основной операцией, выполняемой при ремонте арматуры. Суть притирки заключается в срезании шероховатостей притираемой поверхности уплотнительного кольца зернами абразивного микропорошка, находящимися между твердой уплотнительной поверхностью и более мягкой поверхностью притира. Зерна микропорошка при прижатии притира к уплотнительной поверхности вдавливаются в притир и при его движении срезают шероховатости. Перед притиркой чистота поверхности должна быть не ниже 9-го класса по ГОСТ 2789-73. Оценка притирочных материалов по абразивным свойствам: - алмазный порошок 1, карбид бора 0,5; - карбид кремния зеленого 0,28; - карбид кремния черного 0,25; - электрокорунд белый 0,12; - электрокорунд нормальный 0,1; - корунд естественный 0,07…0,05; - наждак 0,03. Для притирки используют пасты, представляющие собой размешанные в расплавленном парафине абразивные порошки. Доводку выполняют алмазными пастами двух-трех видов зернистостей с постепенным переходом от крупной к мелкой. Число последовательно применяемых паст зависит от объема металла, подлежащего снятию, и от требуемого класса чистоты поверхности. Алмазные пасты наносят на притир малыми количествами, слегка покрывая поверхность, во избежание накопления большого количества зерен, не участвующих в обработке поверхности, что не способствует увеличению производительности, приводит к перерасходу пасты и удорожанию притирки. При отсутствии паст заводского изготовления рекомендуется изготовить их своими силами. Наилучшие результаты по съему металла и чистоте обработанной поверхности обеспечивает паста состава, %: - стеарин 60, технический вазелин 34, масло ОКБ-122-5 1,5, - керосин 0,5, синтетический алмазный порошок 4,0. Хорошие результаты достигаются при применении пасты состава, %: - олеиновая кислота 27, растительный жир 18, стеарин 33, - костное масло 14, синтетический алмазный порошок 8. Притиры изготовляют из материалов более мягких, чем обрабатываемые детали, чтобы при нажиме притиром зерна абразива хорошо внедрялись в рабочую поверхность притира. На рабочей поверхности притира не допускаются раковины и пузыри. Для изготовления притиров применяют чугун марки СЧ15-32 со структурой мелкопластинчатого перлита (рабочая поверхность – сторона, являющаяся при литье нижней). Плиты притиров и доводочные диски изготовляют из чугуна марок Сч18-36 и Сч21-40. Притиры периодически проверяют и выравнивают по контрольной плите, так как неправильная поверхность притира копируется на обрабатываемом кольце. Доброкачественные результаты притирки обеспечивает притир, обработанный по 14-му классу чистоты. При отсутствии специального оборудования притирку уплотнительных поверхностей выполняют вручную, производя возвратно-круговые движения одной поверхности по другой с постепенным поворотом на всю окружность. Появляющиеся при этом микроцарапины располагаются по дуге и препятствуют утечке среды при работе арматуры. Усилие нажима притира принимают 50–150Па; больший нажим производят при грубой притирке, а при доводке – минимальный. Крупные риски, забоины и другие повреждения глубиной менее 0,5–0,2мм на уплотнительных поверхностях корпусов вентилей, обратных и предохранительных клапанов устраняют, применяя крупнозернистый абразивный диск или чугунный диск с наклеенным наждачным полотном крупного номера. При этом нажим инструмента не должен превышать 0,3 МПа. Устранение дефектов в литых корпусах арматуры из перлитных сталей. На необработанных поверхностях литых деталей не требуют исправления: чистые от земли, шлака и окалины раковины диаметром и глубиной залегания от 3 до 5мм, но не более 10 % толщины стенки отливки; имеющие плавный переход к поверхности отливки поры, расположенные в виде сетки с размерами впадин и выступов (по высоте – глубине ) до 5% толщины стенки при протяженности не более 200мм; местные выборки мелких поверхностных дефектов глубиной до 5% от толщины стенки, но не более 5мм; сглаженные шлифовальные машиной следы обработки пневмозубилом глубиной до 2мм; следы дроби, образующиеся при дробеструйной обработке отливок. Дефекты, превышающие приведенные нормы, устраняют заваркой. Технология ремонта включает выборку дефектов механическим способом, контроль полноты удаления дефекта, заварку, термообработку и контроль качества ремонта. Выборку дефектов производят абразивным инструментом или зубилами до здорового металла. Допускается для удаления дефектов (кроме трещин) применять ацетилено-кислородную или воздушно-дуговую резку с последующей зачисткой места выборки абразивным инструментом. Перед огневой выборкой дефектов отливок из сталей 25Л и 20ГСЛ при толщине стенки более 40мм требуется местный подогрев до 200°С, а для стали марок 20ХМФЛ и 15Х1М1ФЛ местный подогрев должен производиться до 250–300°С независимо от толщины стенки. Подогрев осуществляют любым доступным способом; температуру подогрева контролируют термокарандашами. Поверхности металла в местах выборок должны иметь плавные переходы к основанию; углы наклона кромок выполняют не менее 10° при овальном основании разделки шириной не менее 10мм. Поверхности всех выборок и прилегающие к ним поверхности отливок шириной не менее 30мм контролируют на полноту удаления дефектов цветной дефектоскопией или травлением. Заварку дефектов в отливках производят в нижнем или полувертикальном положениях. Предварительный подогрев при заварке дефектов в отливках из стали марок 25Л и 20ГСЛ производят до температуры не ниже 200°С, если толщина стенки в месте выборки более 30мм. Отливки из стали марок 20ХМФЛ и 15Х1М1ФЛ предварительно подогревают до температуры не ниже 350°С, если объем заварки одного дефекта более 50см³ или общий объем заварки всех дефектов более 100см³. Указанная температура подогрева поддерживается в течение всего процесса сварки. При сварке следят, чтобы каждый последующий шов перекрывал предыдущий не менее чем на 1/3 ширины. Максимальная ширина наплавки параллельными швами не должна превышать шести диаметров электродов. При заварке дефектов объемом более 150см³ с целью снижения сварочных напряжений сварные швы (валики) выполняют в различных направлениях. Ремонт арматуры, имеющей сквозные дефекты, производят при возможности выполнения сварки с двух сторон. В этом случае после полного удаления дефекта производят заварку дефекта с наружной стороны с использованием стальной подкладки изнутри корпуса. Затем воздушно-дуговой или ацетилено-кислородной резкой срезают подкладку и часть наплавленного металла на глубину 5–10мм. Зачищают место среза наждачным камнем до чистого металла и подваривают место выборки с обратной стороны. Для ремонтных заварок несквозных дефектов рекомендуются электроды в зависимости от марки стали отливки: Марка стали 25Л 25ГСЛ 20ХМФЛ 15Х1М1ФЛ алектрод УОНИ-13/55 УОНИ-13/55 ЦЛ-20 ЦЛ-20 Для заварки сквозных дефектов: Марка стали 20ХМФЛ 15Х1М1ФЛ Электрод ЦЛ-20 ЦЛ-36. Ремонтную сварку выполняют без перерыва в работе. При вынужденном перерыве, если место заварки имеет температуру ниже 350°С (для сталей 20ХМФЛ и 15Х1М1ФЛ), его подогревают до этой температуры и медленно охлаждают под слоем асбеста. Охлаждение заваренных отливок производят на спокойном воздухе при объеме наплавленного металла не более 300 см³; при большем объеме наплавленного металла охлаждение отливок производят под слоем асбеста. Отливки из стали марок 25Л и 20ГСЛ, а также не имевшие сквозных выборок отливки стали марок 20ХМФЛ и 15Х1М1ФЛ, после ремонта сваркой подвергают отпуску: Марка стали 25Л 25ГСЛ 20ХМФЛ 15ХШ1ФЛ Температура отпуска, °С 630–650 660–680 710–740 720–750. Время выдержки для отпуска 5ч; охлаждение с печью до 300°С, а затем на спокойном воздухе. Имевшие сквозные дефекты отливки из стали марки 20ХМФЛ подвергают нормализации при 960–980°С с последующим отпуском при 710–740°С, а из стали 15Х1М1ФЛ – нормализации при 1000–1030°С и отпуску при 720–750 °С. Время выдержки для нормализации 1ч, отпуска – 5ч, охлаждение до 300°С вместе с печью, а затем на спокойном воздухе. Термообработка не обязательна, если объем отдельных заварок для всех сталей не превышает 50 см³ или всех заварок 100 см³, а также для сталей 25Л и 20ГСЛ при толщине стенки в месте заварки не более 30мм. Контроль качества ремонта производят внешним осмотром, просвечиванием проникающим излучением и гидравлическим испытанием. Внешнему осмотру подвергают все отремонтированные корпуса арматуры. По результатам внешнего осмотра допускаются без исправления отдельные поры с наибольшим линейным размером не более 4мм, расположенные на расстоянии не менее 20мм друг от друга и отдельные шлаковые включения с максимальным линейным размером до 3,5мм, но не более 10% толщины стенки на расстоянии не менее 30мм. Все детали с заварками площадью более 300см² подлежат 100%-ному контро-лю просвечиванием проникающим излучением. Недопустимыми по результатам контроля просвечиванием проникающим излучением являются следующие дефекты: - трещины всех видов и направлений; - отдельные раковины, шлаковые и земляные засоры, а также осевая рыхлость, если диаметр дефекта превышает 10 % толщины стенки при толщине стенки до 50 мм и 8% – при толщине стенки более 50мм; - скопление раковин, пор, шлаковых включений, земляных засоров и рыхлот на концах патрубков шириной 100мм, если их размеры в тангенциальном или осевом направлении превышают 5мм, в радиальном 3мм, при расстоянии между ними менее 25мм, а общее количество дефектов более четырех на длине 100мм окружности; - общее количество дефектов допустимых размеров свыше 20 при диаметре патрубка 300мм и более, 10 при диаметре патрубка до 250мм. Контроль качества заварок гидравлическим испытанием производят для всех корпусных деталей одновременно с гидравлическим испытанием арматуры на плотность и прочность. Пробные давления принимают в соответствии с приведенными ниже значениями, в зависимости от условного давления, Ру Ру, МПа 1 2,5 4,0 6,4 10 Пробное давление (МПа) при испытании: на прочность 1,5 3,8 6,0 9,6 15 на плотность 1,0 2,5 4,0 6,4 10. Течи и отпотевания при гидравлическом испытании не допускаются. Ремонт шпинделя и сальника. Покрытый нагаром, ржавчиной или имеющий задиры поверхности шпиндель не обеспечивает плотности сальника даже при высококачественной набивке. Очистку шпинделя производят, соблюдая осторожность, с тем чтобы не повредить полированную поверхность. С этой целью порошок окиси хрома разводят в чистом машинном масле до консистенции сметаны и наносят его на кусок чистого войлока, которым очищают нагар или ржавчину с поверхности шпинделя. При наличии язвенной коррозии по диаметру в месте работы совместно с сальником, а также при разрушении уплотнительной поверхности шпиндель (шток) заменяют новым. Для восстановления уплотнительных поверхностей на тарелках или штоках применяют наплавку с использованием кондуктора, изготовленного из меди, благодаря чему обеспечиваются минимальные припуски на обработку (до 1 мм). Схема наплавки видна на рисунке 1. После наплавки поверхность под притирку обрабатывают на металлорежущем станке.  1 – тарелка (шток); 2 – кондуктор; 3 – электрод Рисунок 1 – Схема наплавки конуса штока и тарелки Поверхность вновь изготовленных штоков (шпинделей) для повышения чистоты обкатывают свободно вращающимися роликами, приводимыми в соприкосновение с обрабатываемой поверхностью под давлением. Этим достигается смятие выступов от предшествующей обработки и заполнение впадин, благодаря чему повышается чистота поверхности на два-три класса и увеличивается ее твердость. Обкатку применяют для шпинделей из металла с твердостью не более 400 НВ. Неплотности в сальниках при эксплуатации арматуры обычно имеют место вследствие неудовлетворительного качества набивки или неправильной ее укладки. В этих случаях даже незначительные утечки пара или воды не удается устранить подтягиванием сальниковой нажимной втулки. При смене набивки камеры сальников тщательно очищают от остатков старой набивки, соблюдая осторожность, чтобы не повредить поверхность шпинделя. В качестве набивки применяют кольца, предварительно спрессованные из прографиченного асбестового квадратного шнура АС. Между асбестовыми кольцами насыпают графит толщиной 3..4мм. Замок колец выполняют встык, избегая зазоров или перекрыши. Замки двух соседних колец смещают относительно друг друга на 90°. Высокая плотность сальникового уплотнения обеспечивается следующим порядком его замены (рисунок 2, б ). После снятия грундбуксы (рисунок 2, а) с помощью гибкого штопора извлекают асбестовые кольца из сальниковой камеры (рисунок 2, б ), проверяют соосность установки шпинделя в бугеле (крышке) (рисунок 2, в) и проверяют состояние шпинделя (рисунок 2, г, д ). Отклонение оси шпинделя от прямой не должно превышать 0,02мм. Риски, забоины, вмятины, следы коррозионного или эрозионного повреждения на уплотнительной поверхности шпинделя не допускаются, чистота поверхности должна соответствовать 10–12-му классу. Конт-ролируют величину зазора между шпинделем и грундбуксой, который не должен превышать 0,4мм (рисунок 2, е), и между грундбуксой и сальниковой камерой, который должен быть не более 0,25мм (рисунок 2, ж). Проверяют глубину сальниковой камеры (рисунок 2, з) и подготавливают набивку (рисунок 2, и). Наматывают набивку на оправку (рисунок 2, к) и острым ножом под углом 45° нарезают кольца (рисунок 2, л), которые разворачивают для установки в сальниковую камеру (рисунок 2, м). На поверхности кольца не допускаются надрывы и надрезы, которые в дальнейшем приведут к пропуску среды и потере плотности сальникового уплотнения. После установки асбестовое кольцо уплотняют с помощью разрезной втулки (рисунок 2, и). Аналогичным образом уплотняют и остальные кольца, устанавливаемые под углом 120° (рисунок 2, о).  1 – бугель (крышка); 2 – шпиндель; 3 – грундбукса; 4 – набивка; 5 – гибкий штопор; 6 – асбестовые прографиченные кольца; 7 – оправка; 8 – разрезная втулка Рисунок 2 – Схема замены набивки |