реферат по химии . полимеры. Реферат. С-11д-21. Проточанская Н.А.. Полимеры

Скачать 142 Kb. Скачать 142 Kb.

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Волгоградский государственный технический университет» Себряковский филиал Кафедра «Математических и естественно-научных дисциплин» Реферат по предмету «Химия» на тему: «Полимеры.»

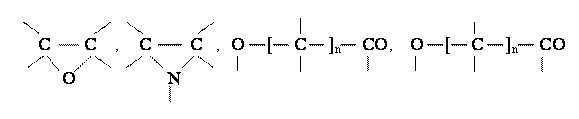

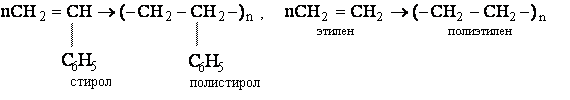

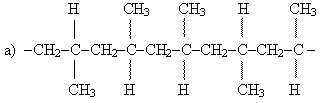

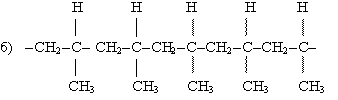

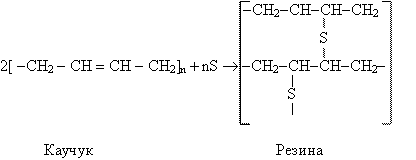

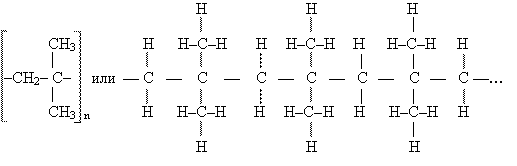

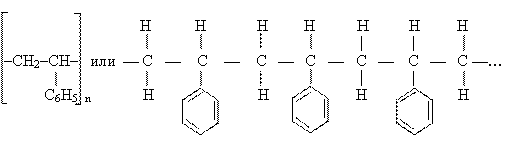

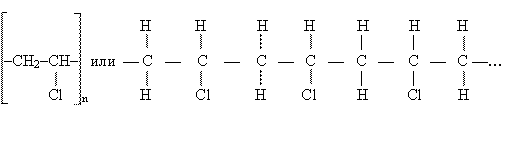

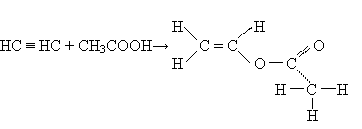

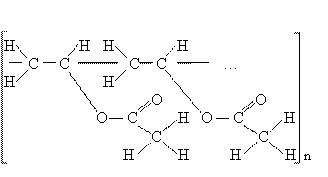

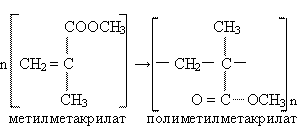

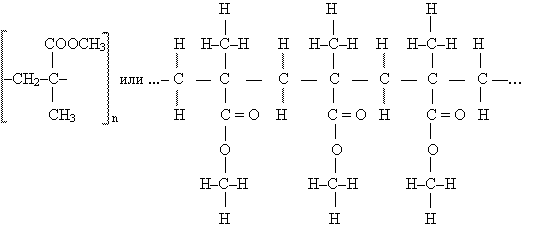

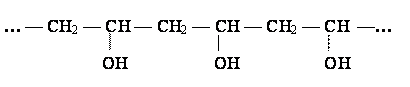

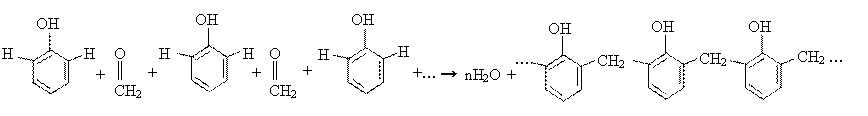

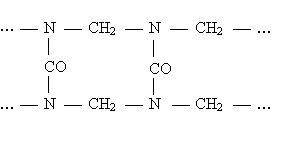

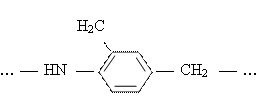

Михайловка 2022 г. Полимеры, их назначения. Строение полимеров Полимеры – высокомолекулярные соединения, которые характеризуются молекулярной массой от нескольких тысяч до многих миллионов. Молекулы полимеров, называемые макромолекулами, состоят из большого числа повторяющихся звеньев. Вследствие большой молекулярной массы макромолекул полимеры приобретают специфические свойства и их выделяют в особую группу соединений. Отдельную группу составляют олигомеры, которые по значению молекулярной массы занимают промежуточное положение между низкомолекулярными и высокомолекулярными соединениями. Различают неорганические, органические и элементорганические полимеры. Органические полимеры подразделяются на природные и синтетические. Мы рассматриваем органические синтетические полимеры. 1. Методы получения полимеров  В процессе полимеризации происходит разрыв кратных связей или раскрытие циклов у мономеров и возникновение химических связей между группами с образованием макромолекул:  По числу участвующих мономеров различают: гомополимеризациюодин вид мономера и сополимеризациюдва и более видов мономеров. Поликонденсация– синтез полимера с несколькими функциональными группами, сопровождающийся образованием низкомолекулярных продуктов H2O NH3 HCl и др.. Элементные составы полимеров и исходных веществ не совпадают, за счет образования низкомолекулярных продуктов. Линейная поликонденсация: NH2 CH25 CO NH CH25 COOH NH2 CH25 COOH NH2 CH25 CO NH CH25 CO NH CH25 COOH H2O и т.д. Конечный продукт капрон (поли - ε капроамид) CO NH CH25 n Трехмерная поликонденсация: NH2CONH2CH2O NH2CONHCH2OH Мочевина формальдегид NH2CONHCH2OHCH2O CH2OHNHCONHCH2OH 2CH2OHNHCONHCH2OH H2O+CH2OHNHCONHCH2OCH2NHCONHCH2OH на 1 этапе синтезируется олигомер линейной структуры CH2 NH CO NH CH2 On на 2 этапе при нагревании в кислой среде происходит дальнейшая поликонденсация олигомера с выделением CH2O и возникновением сетчатой структуры. Такой сетчатый полимер невозможно превратить в исходное состояние, он не обладает термопластичными свойствами и называется термореактивным полимером. Поликонденсация идет по ступенчатому механизму, при этом промежуточные продукты являются стабильными, т.е. поликонденсация может остановиться на любой стадии. ОбразующиесяH2O HCl NH3 низкомолекулярные могут взаимодействовать с продуктами поликонденсации, вызывая их расщепление гидролиз, аминолиз и др., поэтому низкомолекулярные продукты приходится удалять из реакционной среды. Методом поликонденсации получают примерно четвертую часть выпускаемых полимеров капрон - поликапроамид, найлон полигексаметиленадипинамин, полиуретаны, фенолформальдегидные смолы и мочевиноформальдегидные). 2. Строение полимеров 2.1. Форма и структура макромолекул полимеров Макромолекулы полимеров могут быть линейными, разветвленными и сетчатыми. Линейные полимеры образуются при полимеризации мономеров или линейной поликонденсации. Разветвленные полимеры могут образоваться как при полимеризации, так и при поликонденсации. Разветвление полимеров может быть вызвано при росте боковых цепей, передачей цепи на макромолекулу, физическими воздействиями облучение на смесь полимера и мономеров. Сетчатые полимеры образуются в результате сшивки цепей при вулканизации. Форма макромолекул влияет на структуру и свойства полимеров. В линейных и разветвленных макромолекулах, атомы или группы атомов могут вращаться вокруг ординарных связей, постоянно изменяя свою пространственную форму. Это свойство обеспечивает гибкость макромолекул, и они могут изгибаться, скручиваться, распрямляться. Поэтому для линейных и разветвленных полимеров характерно высокоэластичное состояние, ониобладают термопластическими свойствами размягчаются при нагревании и затвердевают при охлаждении без химических превращений. При разветвлении эластические термопластические свойства становятся менее выраженными, а при образовании сетчатой структуры термопластичность теряется. Уменьшение длины цепей ведет к уменьшению эластичности полимеров, например, при переходе от каучука к эбониту. Линейные полимеры могут иметь регулярную и нерегулярную структуру. В полимерах регулярной структуры отдельные звенья цепи повторяются в определенной последовательности и располагаются в определенном порядке в пространстве, их называютстереорегулярными. Стереорегулярность изменяет тепловые и механические свойства полимеров.  Полипропилен нерегулярной структуры. Полипропилен нерегулярной структуры. Полипропилен регулярной структуры. Полипропилен регулярной структуры.2.2. Кристаллическое состояние полимеров Обычно большинство полимеров находится в аморфном состоянии. Но некоторые могут иметь кристаллическую структуру. Кристаллизоваться могут лишь стереорегулярные полимеры. Благодаря регулярной структуре и гибкости макромолекулы могут сближаться друг с другом и между ними возникают водородные связи или межмолекулярное взаимодействие с упорядоченной структурой. Возникают ассоциаты упорядоченно расположенных молекулпачки(1-стадия). Из пачек образуются фибриллы – агрегаты пачек продолговатой формы исферолиты – игольчатые образования, радиально расходящиеся из одного центра(2-стадия). Из фибрилл и сферолитов образуются кристаллы(3-стадия). Большое число кристаллов с аморфными областями между ними представляют кристаллический полимер. Степень кристалличности, например, у полиэтилена может достигать 80. Свойства кристаллических и аморфных полимеров различаются. Аморфные полимеры характеризуются областью температур размягчения, т.е. постепенно переходят из твердого состояния вжидкое, а кристаллические полимеры – температурой плавления. 2.3. Физические состояния аморфных полимеров При низкой температуре полимер находится в стеклообразном состоянии и ведет себя как твердое тело. При повышении температуры полимер переходит в высокоэластичное состояние. В этом состоянии полимер способен к различным обратимым деформациям, что обусловлено подвижностью звеньев и гибкостью молекул. И при дальнейшем повышении температуры вещество переходит в вязкотекучее состояние, Дальнейшее повышение ведет к разрушениюдеструкции полимера. Вязкотекучее состояние характеризуется подвижностью и звеньев и всей макромолекулы. При течении молекулы полимера распрямляются и сближаются, в результате чего усиливается межмолекулярное взаимодействие, и полимер становится жестким. Это явление, характерное только для аморфных полимеров получило название механического стеклования. Его используют при формировании волокон и пленок. 3. Свойства полимеров Химические свойства полимеров зависят от их состава, молекулярной массы и структуры, вследствие наличия двойных связей и функциональных групп. Отдельные макромолекулы могутсшиваться поперечными связями. Это процесс вулканизации и перевод линейных макромолекул термореактивных полимеров в сетчатые структуры. При вулканизации происходит взаимодействие каучука с серой 0.5 - 5 серы с образованием резины или эбонита 20 и более серы , например,  К реакциям взаимодействия функциональных групп с низкомолекулярными веществами относятся галогенирование, гидролиз и д.р. Полимеры могут подвергаться деструкции, т.е. разрушению под действием кислорода, света, теплоты, радиации. В результате деструкции уменьшается молекулярная масса макромолекул, изменяются физические и химические свойства полимеров и он становится непригодным для дальнейшего применения, Этот процесс называется старением полимеров. Чтобы замедлить этот процесс вводят стабилизаторы, чаще всего антиоксиданты. Механические свойства полимеров определяются элементным составом, молекулярной массой, структурой и физическим состоянием макромолекул. С ростом молекулярной массы механическая прочность возрастает, а также при переходе от линейных к разветвленным и далее к сетчатым структурам. Стереорегулярные структуры имеют большую прочность, чем полимеры с разупорядоченной структурой. Самая высокая прочность у полимеров наблюдается в кристаллическом состоянии. Механическую прочность можно повысить добавлением наполнителей сажи, мела, армированием стекловолокном. Электрические свойства полимеров. Вещества делятся на диэлектрики, полупроводники и проводники. Диэлектрики имеют очень низкую проводимость < 10ˉ8 Омˉ1смˉ1 , которая увеличивается с повышением температуры. Внешнее электрическое поле поляризует диэлектрики, т.е. определенно ориентирует молекулы. Внутри возникает собственное электрическое поле, которое ослабляет воздействие внешнего поля. Характеризуется это диэлектрической проницаемостью. При высоком напряжении внешнего электрического поля диэлектрик теряет свои электроизоляционные свойства. Это напряжение называется напряжением пробоя, а отношение напряжение пробоя к толщине диэлектрика электрической прочностью. Большинство полимеров относится к диэлектрикам и определяются эти свойства наличием полярных групп в макромолекулах Clˉ OHˉ COOHˉ и т.п. они ухудшают их диэлектрические свойства. Полимеры, не имеющие этих групп: фторопласт, полиэтилен хорошие диэлектрики. Увеличение молекулярной массы улучшает диэлектрические свойства. При переходе отстеклообразного к высокоэластичному и вязкотекучему состояниям удельная электрическая проводимость возрастает. Для улучшения диэлектрических свойств необходимо удалять из полимеров ионы и примеси. OHˉ обуславливает гидрофильность полимеров. Они поглощают воду. В результате чего увеличивается электропроводность. OHˉ необходимо связывать между собой или с другими группами. Диэлектрики применяются в электротехнике и радиотехнике как материалы различных электротехнических изделий, защитных покрытий кабелей, проводов, изоляционных эмалей ионы и лаков. Некоторые полимеры обладают полупроводниковыми свойствами проводимость 10ˉ10 10ˉ4 Ом–1.см–1, это полимеры с сопряженными двойными связями, у них есть делокализованные - электроны. К ним относят полиацетилен CH CH n, поливинилен и др. 4. Применение полимеров 4.1. Материалы, получаемые на основе полимеров 1. На основе полимеров получают волокна путем продавливания растворов или расплавов через фильеры с последующим затвердеванием это полиамиды, полиакрилонитрилы и др. 2. Полимерные пленки получают продавливанием через фильеры с щелевидными отверстиями или нанесением на движущую ленту. Их используют как электроизоляционный и упаковочный материал, основы магнитных лент. 3. Лаки растворы пленкообразующих веществ в органических растворителях. 4. Клеи, композиции способные соединять различные материалы вследствие образования прочных связей между их поверхностями клеевой прослойкой. 5. Пластмассы 6. Композиты композиционные материалы полимерная основа, армированная наполнителем. 4.2. Области применения полимеров 1. Полиэтилен устойчив к агрессивной среде, влагонепроницаем, является диэлектриком. Из него изготавливают трубы, электротехнические изделия, детали радиоаппаратуры, изоляционные пленки, оболочки кабелей телефонных и силовых линий. 2. Полипропилен механически прочен, стоек к изгибам, истиранию, эластичен. Применяют для изготовления труб, пленок, аккумуляторных баков и др. 3. Полистирол устойчив к действию кислот. Механически прочен, является диэлектриком Используется как электроизоляционный и конструкционный материал в электротехнике, радиотехнике. 4. Поливинилхлорид трудногорюч, механически прочен, электроизоляционный материал. 5. Политетрафторэтилен фторопласт диэлектрик не растворяется в органических растворителях. Обладает высокими диэлектрическими свойствами в широком диапазоне температур (от -270 до 260ºС). Применяется также как антифрикционный и гидрофобный материал. 6. Полиметилметакрилат плексиглас - применяется в электротехнике как конструкционный материал. 7. Полиамид – обладает высокой прочностью, износостойкостью, высокими диэлектрическими свойствами. 8. Синтетические каучуки (эластомеры). 9. Фенолформальдегидные смолы основа клеев, лаков, пластмасс. 5. Органические полимерные материалы 5.1. Полимеризационные термопластичные смолы Полипропилен термопластичный полимер, получаемый из газа пропилена C3H6. (CH2 CH CH3) Структурная формула CH2CHCH3n. Полимеризация ведется в бензине при температуре 70 С по способу Натта. Получают полимер с регулярной структурой. Он имеет высокую химостойкость и разрушается лишь под действием 98 H2SO4 и 50 HNO3 при температуре выше 70. Электрические свойства как у полиэтилена. Пленка имеет малую газо - и паропроницаемость. Применяется для изоляции высокочастотных кабелей и монтажных проводов, в качестве диэлектрика высокочастотных конденсаторов. Полиизобутилен продукт полимеризации газа изобутилена. Структурная формула:  Существует несколько видов полиизобутилена, жидкие низкомолекулярные (1000) и твердые высокомолекулярные (400000). Т.е. в зависимости от степени полимеризации он может быть жидким с различной вязкостью и эластичным подобно каучуку. Молекулы имеют нитевидную симметричную структуру с разветвленностью в боковых группах. Этим можно объяснить клейкость материала, большая эластичность, по сравнению с полиэтиленом. Это диэлектрик с ρ = 1015 – 1016 Ом см, ε= 2,25 – 2,35, электрическая прочность – 16 – 23 кВ/мм . Морозостойкость полиизобутилена зависит от его молекулярного веса, чем вес больше, тем полиизобутилен морозоустойчивее. В чистом виде или в композициях полиизобутилен применяют для изготовления изоляционных лент; изоляции высокочастотных кабелей (в композициях с полиэтиленом); уплотнителей; изоляционных заливочных компаундов; клеящих материалов. Вследствие холодной текучести полиизобутилена для изоляции высокочастотных кабелей применяется резиноподобная смесь из 90% полиизобутилена и 10% полистирола с прослойкой полистирольной пленки (стирофлекса). Эта смесь имеет высокие электрические свойства при повышенной влажности. Полистирол – продукт полимеризации стирола – ненасышенного УВ – винилбензола или фенилэтилена – CH2CHC6H5.  Молекула стирола несколько несимметрична, что обусловлено наличием в нем фенольных групп. При нормальной температуре стирол - бесцветная прозрачная жидкость. Из методов полимеризации стирола и получения твердого диэлектрика наиболее распространены методы блочной и эмульсионной полимеризации. Стирол токсичен, вызывает раздражения кожи, глаз и органов дыхания. Пыль полистирола образует с воздухом взрывоопасные концентрации. Плотность – 1,05 г/см3 ρ,Ом·см, 1014 – 1017 ε = 2,55 – 2,52 Полистирол – химически стоек, на него не действуют концентрированные кислоты (HNO3 – исключение) и щелочи, он растворяется в эфирах, кетонах, ароматических углеводородах и не растворяется в спиртах, воде, растительных маслах. Степень полимеризации зависит от условий. Можно получить полимер с молекулярной массой до 600000. Это будут твердые полимеры. Применение находят полимеры с М.М. от 40000 до 150000. При нагреве 180 – 300 ºС возможна деполимеризация. Электрические свойства также зависят от метода полимеризации и наличия полярных примесей, особенно эмульгаторов. Изделия из полистирола производят прессованием и литьем под давлением. Из него изготавливают: пленку (стирофлекс), ламповые панели, каркасы катушек, изоляционные детали переключателей, изоляторы антенн; пленки для конденсаторов и др. Полистирол в виде лент, шайб, колпачков применяется для изоляции высокочастотных кабелей. Недостатки: невысокая нагревостойкость и склонность к быстрому старению – появление на поверхности сетки мелких трещин; при этом понижается электрическая прочность и повышается ε . Полидихлорстирол – отличается от полистирола содержанием в каждом звене цепи двух атомов хлора и вследствие этого большой теплостойкостью, нагревостоек. ε= 2,25 – 2,65 Полихлорвинил – термопластичное синтетическое высокополимерное соединение с линейной структурой молекул несимметричного строения. Резко выраженная асимметричность и полярность полихлорвинила связана с хлором. Получают полимеризацией хлорвинила H2C = CH - Cl. Исходным сырьем для получения являются дихлорэтан и ацетилен. Хлорвинил является галоидопроизводным этилена. При нормальной температуре он представляет собой бесцветный газ, при температуре 12 - 14 ºС – жидкость, и при -159 ºС твердое тело. Полимеризация хлорвинила может производиться тремя способами: блочным, эмульсионным и в растворах. Наиболее применимый – водоэмульсионный. Существуют марки полихлорвинила с добавкой пластификаторов и наполнителей с различными механическими свойствами, морозостойкостью и нагревостойкостью. Молекула полихлорвинила имеет вид  ε= 3,1 – 3,4 ( при 800 Гц ) ρ = 1015 – 1016 Ом.см Полихлорвинил малогигроскопичен, изменение диэлектрических свойств во влажной атмосфере незначительно. Изделия изготовляют путем прессования, литьем под давлением, штамповкой, формованием. Полихлорвинил применяется в виде пластмасс различной эластичности, в виде лаков для защитных покрытий. Он химически стоек против воздействия щелочей, кислот, спирта, бензина и минеральных масел. Сложные эфиры, кетоны, ароматические углеводороды частично растворяют его или вызывают набухание. Полихлорвинил применяется в электропромышленности в следующих изделиях: а) аккумуляторные банки; б) шланги для электроизоляции и химзащиты; в) изоляция телефонных проводов и кабелей (заменитель свинца); г) изоляционные прокладки, втулки и др. изделия. Не применяется в высокочастотных цепях в качестве диэлектрика из-за высоких диэлектрических потерь (высокая проводимость), и при температурах выше 60-70 ºС. Поливинилацетат – полимеры жидкого винилацетата, получаемого в результате химического взаимодействия ацетилена (C2H2) и уксусной кислоты:  или CH2 = CHOCOCH3. Из него получают винилацетат - бесцветную легкоподвижную жидкость с эфирным запахом, разлагающуюся при 400°С.  Материал поливинилацетат – бесцветный, без запаха, занимает среднее место между смолами и каучуками. Свойства его зависят от степени полимеризации. М.М. от 10000 до 100000. Температура размягчения равна 40 – 50 °С. Высокополимерные продукты при 50 – 100 °С становятся каучукоподобными, а при отрицательных температурах – твердыми, достаточно эластичными. Все полимеры обладают светостойкостью, даже при 100 °С. При нагревании поливинилацетат не деполимеризуется до мономера, а разлагается с отщеплением уксусной кислоты. Не воспламеняется. Это полярный полимер. Растворим в эфирах, кетонах (ацетон), метиловом (CH3OH) и этиловом (C2H5OH) спиртах, не растворим в бензине. В воде слегка набухает, но не растворяется. Применяется главным образом, для производства безосколочного стекла " триплекс ". Применяется в электроизоляционной технике. Лаки на его основе ценятся за хорошие электроизоляционные свойства, эластичность, светостойкость, бесцветность. Полиметилметакрилат (органическое стекло, плексиглас) – большая группа высокополимерных эфиров метакриловой кислоты, имеющих большое техническое применение  или  В электропромышленности применяется как вспомогательный материал. Получается при полимеризации метилового эфира метакриловой кислоты (метилметакрилат) в присутствии инициатора. При 573 К полиметилметакрилат деполимеризуется с образованием исходного мономера метилметакрилата. По составу от поливинилацетата отличается наличием метильной группы в боковой цепи вместо водорода и наличием валентной связи углерода главной цепи с эфирной группой не через кислород, а через углерод. Имеет низкую теплостойкость (примерно 56 °C); ε = 3,3 - 4,5; ρ= 2,3·1013 - 2·1012 Ом.м. Не пригоден для электрической изоляции. Применяется как конструкционный, оптический и декоративный материал, окрашиваемый анилиновыми красителями в различные цвета. Из него изготовляют корпуса и шкалы приборов, прозрачные защитные стекла и колпаки, прозрачные детали аппаратуры и др. Органическое стекло легко обрабатывается: сверлится, пилится, обтачивается, шлифуется, полируется. Хорошо гнется, штампуется и склеивается растворами полиметилметакрилата в дихлорэтане. Поливиниловый спирт – твердый полимер состава (-CH2-CHOH-)n. Получается при гидролизе поливинилацетата кислотой или щелочью. Формула поливинилового спирта  Линейный полимер несимметричной структуры. Наличие группы ОН в каждом звене цепи определяет высокую гигроскопичность и полярность спирта. Растворяется только в воде. Имеетρ = 107 Ом·см. Используется как вспомогательный материал при изготовлении печатных радиосхем. Устойчив против плесени и бактерий. Хороший материал для изготовления масло- и бензоустойчивых мембран, шлангов, панелей. Прогрев при 170°С в течение 3 – 5 часов повышает водостойкость и уменьшает растворимость поливинилового спирта. Олигоэфиракрилаты Олигомеры – химические соединения со средним молекулярным весом (менее 1000), большим по сравнению с мономерами и меньшим по сравнению с полимерами. Основное их свойство – способность к полимеризации за счет ненасыщенных связей, обуславливающих пространственную или линейную структуру готового продукта. При полимеризации не выделяются низкомолекулярные продукты, поэтому изоляция, полученная методом заливки олигомерами, отличается монолитностью, без пустот и пор. Они не требуют для полимеризации особых условий (высокого давления, температуры, среды и т.д.). Промышленностью выпускаются полиэфирные, полиуретановые, кремнийорганические олигомерные соединения и их модификации. 5.2. Термореактивные синтетические смолы Феноло-формальдегидные смолы Феноло-формальдегидные смолы (бакелиты) получаются в результате конденсации водного раствора фенола С6Н5ОН или крезола – С6Н4СН3ОН с формалином (водным раствором формальдегида, СН2О) в присутствии катализаторов. В зависимости от соотношения реагирующих компонентов и катализатора различают два класса феноло-формальдегидных смол: Новолачные смолы или новолаки получают из 120 весовых частей фенола и 24-28 весовых частей формальдегида (катализатор НСl, H2SO4 или С2Н2О4 – щавелевая). Новолаки не обладают термореактивностью и после прогрева почти не меняют своих свойств, сохраняя плавкость и способность растворяться в С2Н5ОН. Резольные смолы или бакелиты получают из 25 весовых частей формальдегида и 100 весовых частей фенола в присутствии щелочного катализатора (NaOH, KOH, NH4OH и др.). Резолы при нагревании переходят из начального состояния (стадия А) в промежуточную форму резитол(стадия В) и в окончательную модификацию, неплавкий и нерастворимый продуктрезит (стадия С). Образование фенолформальдегидных смол:  Все ценные свойства связаны с состоянием стадии С. Для перевода новолачной смолы в состояние резита (С) необходима добавка отверждающего агента, например, уротропина, который распадается на формальдегид и аммиак и при нагревании обеспечивает переход новолака в резол, а затем и в резит. Структура полимеризационного бакелита в стадии С до сих пор неизвестна. Но известно, что смола имеет пространственный рост молекул. Этим объясняется ее термореактивность. Бакелитовая смола – полярный диэлектрик, (ε зависит от температуры и частоты (Гц)). Применяются бакелитовые смолы в производстве электроизоляционных лаков и антикоррозийных покрытий, в производстве слоистых пластиков и т.д. а) Карболиты – фенолформальдегидные смолы новолачного типа (термопластичные), конденсируемые с нефтяным сульфокислотным катализатором. Разработаны русскими химиками В.И. Лисевым, Г.С. Петровым, К.И. Тарасовым и П.И. Шестаковым в 1914 г. Название карболит происходит от карболовой кислоты (водного раствора фенола), лит в названии указывает на литую форму данной пластмассы. В первые годы после изобретения ее применяли в виде литых изоляторов разной формы. В настоящее время карболит смешивают с наполнителями (древесная мука, порошок слюды, асбест и др.) и получают после прессования фенопласты. Изделия из фенопластов отличаются стабильностью свойств. Они работают длительно при 130-215 °С. Допустимые рабочие температуры зависят от типа наполнителя. Фенопласты с неорганическими носителями имеют более высокие температуры. б) Слоистые пластики – группа пластмасс, получаемая из волокнистой основы, расположенной послойно и пропитанной синтетическими смолами. В качестве основы применяют целлюлозу, бумагу, хлопчатобумажные ткани и ткани из стекловолокна. Гетинакс электротехнический – слоистый прессматериал, состоящий из целлюлозной пропитанной изоляционной бумаги, обработанной смолой. Гетинакс выпускается разных марок: А и Б – для работы в трансформаторном масле, с повышенной электрической прочностью; В, Д – для работы в воздухе и трансформаторном масле, обладают повышенной механической прочностью; Г – для аппаратуры, работающей при повышенной влажности; Вс – светопроницаемый для работы на воздухе; Ав, Бв, Вв, Гв, Дв – для работы в радио – и телефонных установках; Все гетинаксы обладают высокой механической прочностью, маслостойкостью, работают при температурах от от - 60° до +105°С. Текстолит листовой электротехнический – прессованный материал, состоящий из нескольких слоев хлопчатобумажной или стеклянной ткани, пропитанной термореактивной смолой феноло–формальдегидного типа. Применяется для изготовления деталей, работающих в условиях ударных нагрузок или нагрузок с истиранием. Карбамидные (мочевино-формальдегидные) смолы Карбамидные (мочевино-формальдегидные) смолы – получаются при реакции конденсации мочевины (NH2)2CO с формальдегидом CH2 = O в присутствии щелочей: Структурная формула смолы:  Это полярные высокомолекулярные соединения. В зависимости от условий мочевино–формальдегидные смолы могут быть водорастворимые и водонерастворимые. Отличаются термореактивностью и способностью переходить при нагревании в твердое, неплавкое и нерастворимое состояние. Подобно резолам из них можно получать изделия подобные бакелитовым смолам. На основе мочевино – формальдегидных смол получают карбамидные пластмассы – аминопласты, из которых изготовляют: пресованные композиции; литые пластмассы; слоистые пластмассы. Прессовочные порошки аминопластов представляют собой композиции из мочевино–формальдегидной смолы, целлюлозы, красителей и смазочного вещества, прессующихся в нагретых пресс–формах с образованием твердых изделий. Из карбамидных смол с минеральными наполнителями получают искростойкие пластмассы, применяемые в дугогасильных камерах низковольтных и высоковольтных выключающих устройств. Из мочевино–формальдегидной смолы изготовляют прозрачные шкалы и органические стекла. Существуют: меламино-формальдегидные смолы; анилино-формальдегидные смолы; полиформальдегидные смолы; полиамидные смолы и т. п. Анилино–формальдегидные смолы – по структуре аналогичны феноло–формальдегидным, но фенол заменен на анилин и в структуре вместо ОН групп присутствует NH, дающая меньший дипольный момент и меньшую гидрофильность. Структурная формула:  Эти смолы менее хрупки, чем бакелитовые, обладают высокой ударной вязкостью, поэтому можно прессовать без наполнителя, что и снижает гигроскопичность. От соотношения компонентов могут быть термопластичными и термореактивными. Эти смолы не имеют в своем составе кислорода, поэтому при прессовании не происходит конденсации с выделением Н2О, как у термореактивных смол – феноло-формальдегидных форм, что положительно сказывается на их диэлектрических свойствах. Занимают промежуточное положение между термопластичными смолами типа новолака и термореактивными смолами типа резола. Резолу они уступают в нагревостойкости, в противоположность новолачным смолам не плавятся, а только размягчаются. Они щелочестойки. Полиформальдегид - твердый термопластичный слабополярный полимер линейной структуры, получаемый полимеризацией газообразного формальдегида при отсутствии воды Строение молекул: …- СН2 – О - СН2 – О - СН2 – О - … Имеет высокую степень кристалличности (≈ 75%), что обуславливает жесткость и высокую механическую прочность. Механические свойства мало зависят от температуры в пределах от 20 до 120º и влажности. Температура размягчения равна 170 ºС, Температура плавления равна 180 ºС. Применяется для изготовления электроизоляционных деталей с высокой механической прочностью. |