Получение глинозёма способом Байера

Скачать 92.05 Kb. Скачать 92.05 Kb.

|

|

Фтористые соли Алюминий очень электроотрицательный металл, поэтому получить его возможно только электролизом из расплава. Промышленным способом получения алюминия служит электролиз его оксида, растворённого в криолите. Свойства фторсолей и технические требования к ним Криолит – двойная соль фторида натрия и фторида алюминия 3NaF*AlF3 или Na3AlF6. Криолит служит расплавленной средой – электролитом, в котором осуществляется электролиз глинозёма. Для улучшения свойств криолита и корректировки состава электролита в него вводят AlF3, MgF2, CaF2, LiF и другие фтористые соли. Молярное отношение NaF/AlF3 называют криолитовым отношением (КО) Для чистого криолита КО = В переводе с греческого криолит — значит “ледяной камень”, так как по внешнему виду сходен со льдом. Естественный криолит в природе распространён ограниченно. Единственное в мире промышленное месторождение криолита находится в Гренландии. Весь криолит для электролиза алюминия получают искусственным путём. Искусственный криолит готовят обычно с избытком AlF3 против его теоретической формулы, вплоть до состава 5NaF*3AlF3 (или Na5Al3F14), что соответствует составу природного минерала хиолит с молекулярным отношением NaF/AlF3 = 1,66. Искусственный криолит – серовато-белый порошок, плохо растворим в воде. Плотность при 20 °С равна 2,95 г/см3. Плавится при t =1008 °С, плотность расплавленного криолита 2,09 г/см3, электропроводность 2,67 Ом-1*см-1 (См/см). Фтористый алюминий AlF3 – бело-розоватый порошок с плотностью 2,88 г/см3, плохо растворим в воде. Кристаллический AlF3 при нагревании не плавится, а сублимирует и при t = 1260 оС упругость его паров равна атмосферному давлению. Является наиболее летучим компонентом электролита алюминиевой ванны. Фтористый натрий NaF – кристаллическая соль, ядовитое вещество, плохо растворим в воде. При 20 °С имеет плотность 2,73 г/см3. Плавится при t = 992 оС, кипит при t = 1695оС, плотность при 1000 оС равна 1,942 г/см 3. Чтобы получаемый алюминий был необходимой чистоты, криолит и фтористые соли должны содержать минимум примесей в виде соединений элементов с более электроположительным потенциалом, чем потенциал алюминия. А для лучшего протекания процесса электролиза, фторсоли должны содержать минимальное количество влаги и сульфатов, приводящих к разложению криолита в расплавленном состоянии. Эти требования, предъявляемые алюминиевой промышленностью к искусственному криолиту и фторсолям, регламентируются техническими условиями: - На криолит искусственный технический ГОСТ 10561-80. - На алюминий фтористый технический ГОСТ 19181-78. - На натрий фтористый технический ТУ 113-08-586-86. - На соду ГОСТ 5100-85. Требования, предъявляемые алюминиевой промышленностью к криолиту, регламентируются техническими условиями (ЦМТУ 952 — 41), согласно которым искусственный криолит выпускается двух марок: K1 и К2 (таблица 3).

Таблица 3. «Химический состав криолита искуссветного технического». Фтористый алюминий и фтористый натрий по своему качеству должны удовлетворять требованиям, приведенным в табл. 4 и 5.

Таблица 4 «Техничексие условия для аллюминия фтористого технического».

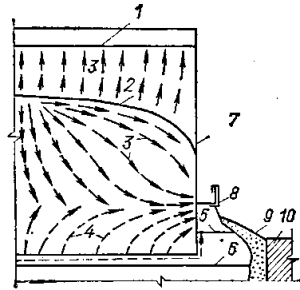

Таблица 5 «Техничексие условия для натрия фтористого технического». Исходный криолит может быть получен кислотным или щелочным способами, а также из отходов газов суперфосфатного производства. Углеродистые изделия Металлургия цветных металлов и, в частности, алюминиевая промышленность являются крупными потребителями углеродистых изделий, в том числе электродов. Электродами называют проводники, служащие для подвода электрического тока к среде, на которую он воздействует: водный раствор, расплав или твердое раскаленное вещество. Электроды изготавливают из токопроводящих материалов: серебра, меди, алюминия, железа и углеродистых материалов. Также из углеродистых материалов изготавливают блоки, плиты и другие изделия для футеровки аппаратов, в которых протекают электрохимические и химические процессы. Виды углеродистых изделий и требования к ним В алюминиевой промышленности применяют углеродные изделия двух видов: 1. Электродные массы: анодная, подштыревая и подовая. Исходными материалами для производства анодной массы служат нефтяной или пековый кокс и каменноугольный пек в качестве* связующего. Нефтяной кокс получают при коксовании крекинговых и пиролизных остатков при переработке нефти, пековый кокс — при коксовании каменноугольного пека. Оба вида кокса должны содержать 0,3—0,6% золы и менее 3% влаги. По физическим, свойствам эти коксы существенно различны: нефтяной кокс более порист и содержит до 7% летучих, пековый кокс имеет плотную-структуру и содержит около 1 % летучих. Большой недостаток, нефтяных коксов — высокое содержание серы. По ГОСТу содержание серы в коксе не должно превышать 1%, однако коксы отечественных заводов содержат серы до 3%. Такие коксы следовало бы; прокаливать при температурах до 1800 °С в электрокальцинаторах. для удаления серы. Однако эта операция довольно дорогая. Введение же сернистых коксов в анодную массу приводит к образованию сульфида железа на поверхности стальных анодных штырей, что увеличивает сопротивление на границе штырь — анод. Кроме того, загрязняется атмосфера корпусов электролиза сернистыми соединениями. Кокс, поступающий на завод, проходит прокалку во вращающихся печах при 1200—1300 °С. При этом происходит не только удаление влаги и летучих, но и перестройка структуры кокса, в результате которой кокс становится более плотным и электропроводным. Прокалку нефтяного кокса, содержащего большое количество летучих, проводят с дожиганием летучих в котлах-утилизаторах, что позволяет получать большое количество вторичного тепла. Прокаленный кокс дробят и измельчают в шаровых мельницах^ затем классифицируют по фракциям. В смесительные машины коке поступает следующего гранулометрического состава: —5 +1 мм> (крупка) 34—40%; —1 +0,15 мм (отсев) 13—17%; —0,15 +0,075 мм 9—12%; —0,075 мм (пыль) 38—41%. Гранулометрический состав кокса (так называемой «сухой» шихты) должен не только обеспечивать получение наиболее плотно упакованной структуры твердых частиц, но и такие свойства массы, как текучесть и пластичность. В последнее время стали применять шихту укрупненного гранулометрического состава, в которую введено до 4% кокса с частицами размером от 5 до 15 мм. Опыт показывает, что расход анода при этом уменьшается и усадка массы при коксовании понижается, поскольку такая шихта требует меньше связующего. Связующим служит каменноугольный пек — продукт термической обработки каменноугольных смол, получающихся при коксовании природных углей. При нагревании происходит отгонка легколетучих фракций смолы и в остатке получается пек. В зависимости от полноты отгонки изменяется состав пека и важнейший его показатель — температура размягчения. Химический состав пека чрезвычайно сложен и зависит от природы исходных материалов. Элементарный состав (по Степаненко) следующий, % (по массе): С 92—93; Н 4,6—4,5; S 0,8—0,7; N 1,4— 1,3; О 1,1—0,7, причем большему содержанию углерода и меньшему— водорода отвечают пеки с более высокой температурой размягчения. По отношению к органическим растворителям в пеках различают определенные группы. Высокомолекулярные фракции, нерастворимые в бензоле (пиридине или хинолине), называемые карбенами, или α-группой, содержат большое количество неорганических веществ и частиц углерода. В процессе коксования α-группа дает коксовый остаток; чем больше содержание этой группы, тем выше вязкость пека. Среднемолекулярные фракции — асфальтены, или β-группа растворимы в бензоле, но нерастворимы в бензине. При коксовании эта группа дает большой коксовый остаток, который определяет прочность получающегося электрода. Низкомолекулярная фракция — мальтены, или γ-группа — растворимая в бензине, представляет собой летучие вещества. Их роль состоит в придании пеку жидкотекучести. Чем больше содержание γ-группы, тем ниже температура размягчения пека. При медленном нагреве, который имеет место в самообжигающемся аноде, мальтены постепенно превращаются в асфальтены, при быстром — большая часть их улетучивается. Связующие свойства пека определяют по величине коксового остатка (или выходу кокса), который зависит от содержания а- и β-групп. С повышением температуры размягчения пека растет выход кокса; так, для низкотемпературного пека (температура размягчения 65—70 °С) выход кокса составляет 35—40%, а для высокотемпературного (температура размягчения 85—90°С)—50—55%. Поэтому применение пеков с высокой температурой размягчения позволяет получить анод более плотный, менее реакционноспособ-ный и снизить расход его при электролизе. Количество связующего, применяемое для изготовления прессованных изделий, составляет 20—22%, для анодной массы самообжигающихся электродов —29—31%. Содержание связующего должно быть таким, чтобы покрыть поверхность частиц кокса-наполнителя и заполнить все свободное пространство между этими частицами. В этом отношении разницы между прессованными и самообжигающимися анодами как будто нет. Но анодная масса должна обладать и определенными пластическими свойствами: при плавлении пека растекаться по поверхности анода и легко заполнять пустоты, остающиеся при извлечении штырей в электролизерах ВТ. Поэтому содержание пека в массе для самообжигающихся анодов должно быть выше, чем для прессованных. Кроме того, содержание пека зависит от гранулометрического состава «сухой шихты» — чем он мельче, тем больше должно быть пека. Если внутренняя структура кокса рыхлая, много пор, доступных для проникновения в них пека (нефтяной кокс), то количество связующего также должно быть повышено. При всем этом содержание пека не должно быть слишком высоким, так как пек при коксовании претерпевает значительную усадку, что вызывает внутренние напряжения в электроде и способствует образованию большого числа трещин, а, следовательно, понижается прочность электрода и повышается его реакционная способность. В самообжигающемся аноде имеется три зоны, различающиеся по физико-химическим процессам, в них происходящим: 1) между поверхностью жидкой анодной массы и изотермой 400 °С; 2) между изотермами 400—550 °С; 3) ниже изотермы 550 °С. Рассмотрим кратко процессы, происходящие в этих зонах анода. В первой зоне происходит нагрев и расплавление анодной массы, причем температура поверхности ее составляет обычно 120— 150 °С. По мере опускания массы и подъема температуры происходят процессы полимеризации углеводородов пека и дистилляции из него летучих веществ. Очень важно, чтобы летучие погоны пека были направлены в низ анода, где они проходят вторичный крекинг в порах уже скоксовывавшегося электрода, что существенна улучшает качество анода. Если уровень жидкой анодной массы недостаточен, а температура поверхности высокая, то летучие будут поступать в первую зону и испаряться с поверхности массы. Это нежелательно не только из-за загрязнения атмосферы цеха и потерь ценных составляющих пека, но и из-за нарушения нормального течения процессов в первой зоне. Летучие взаимодействуют с пеком верхних слоев и сильно понижают температуру его размягчения, что вызывает отстой пека. Поскольку пек имеет плотность 1,3 г/см3, а кокс 2,0 г/см3, то в пеке пониженной вязкости может происходить процесс седиментации, т. е. разделения кокса по фракциям: крупные частицы будут опускаться, а пыль останется в пеке. При коксовании такой массы будет наблюдаться слоистая структура — слой, обогащенный крупкой с недостатком пека и поэтому рыхлый, и слой с избытком пека, с большой усадкой и наличием многих трещин. Расслоение приведет к увеличению расхода анода при электролизе вследствие осыпания крупки. Кроме того, при обработке ванны возможен откол крупных кусков анода, что может вызвать серьезные нарушения нормального технологического процесса. Поэтому высота слоя жидкой анодной массы должна быть достаточно большой: для электролизеров БТ — около 40 см, для электролизеров ВТ — 25 см. Эта разница вызвана тем, что в электролизерах последнего типа анод работает с большей тепловой нагрузкой, т. е. выделяется тепла в нем больше, чем в анодах электролизеров БТ. Для увеличения слоя жидкой анодной массы и понижения ее температуры известны разные системы охлаждения, наиболее простой и эффективной из них является применение алюминиевых полос, полупогруженных в жидкую анодную массу. Во второй зоне при температуре около 400 °С происходит образование полукокса — отдельные зерна кокса-наполнителя соединяются коксовыми мостиками, и масса начинает твердеть. Поэтому изотерма 400 °С приблизительно отвечает конусу спекания анода. При коксовании выделяется значительное количество газов, состав которых зависит от температуры. Так, при 400 °С содержится (по Степаненко) метана 57,4% (по массе), водорода 37,5%, при 800°С содержание водорода повышается до 92,7%, а метана понижается до 4,4%. Это означает, что в начале зоны идут процессы пиролиза и крекинга, сопровождающиеся выделением метана, а затем при температуре выше 500 °С происходит дегидрирование с выделением водорода. В третьей зоне при температурах выше 550 °С полукокс переходит в кокс, однако электропроводным кокс становится только при температуре выше 700 °С. Газы коксования, в основном метан, поступают из второй зоны в третью и разлагаются здесь при температурах 700—900 °С с выделением водорода и углерода. Отлагаясь в порах кокса, углерод вторичного крекинга не только уменьшает пористость анода, но и повышает его прочность и электропроводимость. Было показано (Сем), что отложение углерода всего 3% (по массе) приводит к понижению электросопротивления на 25% и повышению механической прочности на 75%. Исследования поля давлений и состава газов на промышленных электролизерах показали, что газы коксования движутся не вертикально вниз, а отклоняются к боковым граням анода (рисунок 1) вследствие малого сопротивления на этом пути. Чем меньше ширина анода, тем большее количество газов уходит к боковым граням. Эти газы минуют зону высоких температур, при которых проходит вторичный крекинг, поэтому качество анода ухудшается. На электролизерах БТ это явление развито в меньшей степени, чем на ваннах ВТ, поскольку первые имеют алюминиевую обечайку, непроницаемую для газов, и сопротивление газовому потоку сильно возражает. На электролизерах ВТ между анодным кожухом и телом анода имеется зазор, что способствует проникновению газов. Кроме того, при верхнем токоподводе анод имеет много трещин и лунок, через которые газы коксования легко проходят к боковым граням анода.  1— уровень жидкой анодной массы; 2 — конус спекания; 3 — газы коксования; 4 — анодные газы; 5 — уровень электролита; 6 — уровень алюминия; 7 — анодный кожух; 8 — газосборный колокол; 9 — электролитная корка; 10 — футеровка Рисуок 1. «Схема движения газов в аноде электролизера ВТ» Существенное понижение качества анода происходит также при проникновении в тело анода анодных газов, выделяющихся на подошве анода в результате электрохимического процесса. Углекислый газ, проникая в анод через поры, вступает в реакцию Будуара, что приводит к разработке пор и ухудшению качества анода. Кроме потерь углерода по реакции Будуара, его расход увеличивается и за счет повышенной осыпаемости анода. Этот эффект зависит от газопроницаемости анода — чем она меньше, тем меньше анодных газов проходит по этому пути. Кроме того, количество газов уменьшается с уменьшением глубины погружения анода в электролит, так как большая часть газов проходит через-расплав. 2. Прессованные изделия: призматические и цилиндрические электроды, катодные (подовые) и боковые блоки. Шахту алюминиевого электролизера выполняют из углеродных блоков - практически единственного материала, стойкого к воздействию расплавленного алюминия и электролита. В зависимости от расположения в ванне, блоки бывают: 1) подовые (катодные) блоки, используемые для футеровки подины (дна) ванны электролизера; 2) боковые и угловые блоки, используемые для футеровки бортов и углов ванны электролизера. При электролизе алюминия углеродные изделия работают в весьма жестких эксплуатационных условиях (высокая температура, агрессивная среда в виде расплавленных солей, механическое воздействие), поэтому они должны удовлетворять следующим требованиям: 1. выдерживать высокую температуру; 2. иметь хорошую электропроводность, малую пористость и достаточную механическую прочность; 3. обладать хорошей стойкостью против окисления кислородом воздуха и разъедания химическими веществами; 4. содержать минимальное количество примесей, ухудшающих качество получаемой продукции; 5. иметь правильную геометрическую форму; 6. быть достаточно дешевыми. Наиболее полно этим требованиям отвечают изделия из углеродистых материалов, при этом они выполняют несколько функций: являются и электродами и футеровочными материалами, служат средством подвода тока к среде и сами участвуют в происходящих в ней процессах. | ||||||||||||||||||||||