Промышленное производство эмульсий и суспензий

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

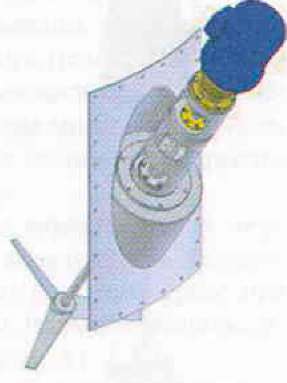

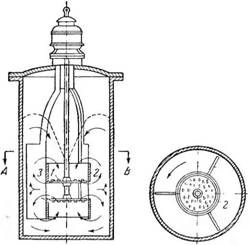

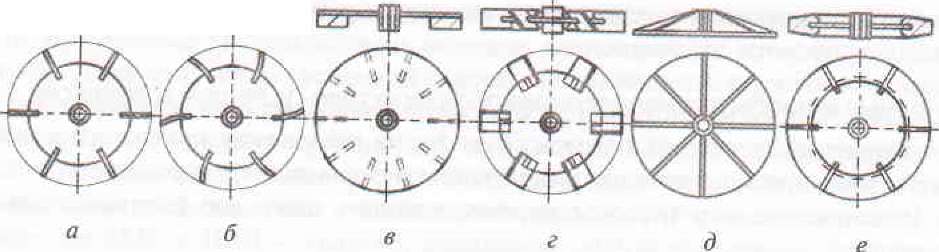

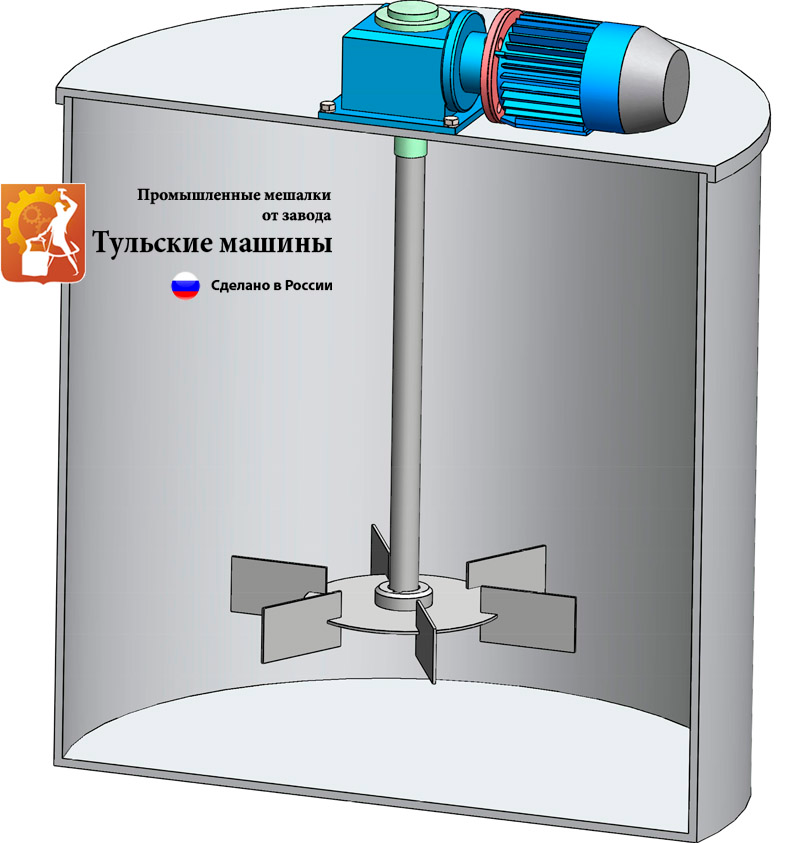

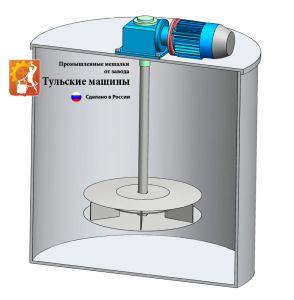

ПРОМЫШЛЕННОЕ ПРОИЗВОДСТВО ЭМУЛЬСИЙ И СУСПЕНЗИЙ Седиментационная устойчивость в дисперсных системах характеризуется законом Стокса, который применим для монодисперсных систем, имеющих частицы сферической формы. В соответствии с законом Стокса, скорость седиментации прямо пропорциональна квадрату радиуса частиц, разности плотностей дисперсной фазы и дисперсионной среды и обратно пропорциональна вязкости дисперсионной среды: 2r2×g×(d1 – d2) V = ‑‑‑‑‑‑‑‑‑‑‑‑‑ 9h где V ‑ скорость оседания частиц, м/с; r ‑ радиус частиц, м; d1 ‑ плотность дисперсной фазы, кг/м3; d2 ‑ плотность дисперсионной среды, кг/м3; h ‑ динамическая вязкость дисперсионной среды, Па×с; g ‑ ускорение свободного падения, м/с2. Устойчивость суспензий является величиной, обратной скорости седиментации. Поэтому, согласно закону Стокса, стойкость суспензионной взвеси тем больше, чем меньше размер частиц, чем ближе значения плотностей дисперсной фазы и дисперсионной среды и чем выше вязкость дисперсионной среды. Ограничения закона Стокса при применении к суспензиям: описывает поведение идеальных дисперсных систем, содержащих частицы строго сферической формы, абсолютно твердые и гладкие, не учитывает явления, проходящие на границе раздела фаз не учитывает величины смачиваемости гидрофильных или гидрофобных частиц, присутствующих в гетерогенной дисперсной системе неприменим при величине частиц меньше 0,5 мкм, т.к. в этом случае броуновское движение препятствует их слипанию. Несмотря на все эти ограничения, закон Стокса указывает на возможность изменения факторов, влияющих на устойчивость суспензии. Такими факторами, прежде всего, являются размер частиц дисперсной фазы вязкость дисперсионной среды. Для повышения седиментационной устойчивости суспензий применяются следующие методы: выбор дисперсионной среды с плотностью, равной или близкой к плотности фарм. субстанции; уменьшение размеров частиц за счет более тонкого измельчения фарм. субстанции; выбордисперсионной среды с высокой вязкостью. В условиях заводского производства выбор дисперсионной среды близкой по плотности к фарм. субстанции или с высокой вязкостью зачастую невозможен, т.к. состав лекарственного средства строго регламентирован соответствующими нормативными документами – ГФ, ТУ и др. Обычно для повышения седиментационной устойчивости суспензий используется метод измельчения фарм. субстанции. Малый размер частиц вещества обусловливает их большую удельную поверхность, что приводит к увеличению свободной поверхностной энергии. Технология приготовления суспензий включает такие стадии Подготовка персонала, оборудования, помещений П  одготовка персонала одготовка персоналаПодготовка оборудования Подготовка помещений Подготовка сырья В  звешивание веществ звешивание веществИзмельчение веществ Просеивание веществ Изготовление и разбавление суспезионной пульпы  Смешивание  Стандартизация  Фасовка и упаковка  Хранение Суспензии готовят двумя методами: дисперсионным конденсационным. Технология приготовленияэмульсии Технологию приготовления эмульсии определяет ее тип (масло-вода или вода-масло), т.к. основные стадии производства для разных типов эмульсии имеют небольшие различия. Стадии производства эмульсий типа вода-масло включают подготовку сырья, приготовление масляной основы и смешивание фаз (эмульгирование). Стадии производства эмульсий типа масло-вода включают подготовку сырья, приготовление водных растворов водорастворимых компонентов и смешивание фаз (эмульгирование). Наиболее частой ошибкой при получении эмульсии является неправильный выбор интенсивности механического воздействия. Часто считают, что эмульгирование происходит тем лучше, чем сильнее перемешивается (взбалтывается) смесь жидкостей. В действительности существует некоторая оптимальная интенсивность механического воздействия, выше которой происходит не диспергирование, а наоборот — коалесценция. Основные методы промышленного производства суспензий и эмульсий Для получения суспензий и эмульсий на фармацевтических предприятиях наиболее широкое применение нашли следующие методы диспергирования: Интенсивное механическое перемешивание с помощью быстроходных мешалок. Размалывание твердой фазы в жидкой среде с использованием роторно-пульсационных аппаратов, коллоидных мельниц, гомогенизаторов и диспергаторов; Ультразвуковое диспергирование с использованием механических и электромеханических излучателей. Выбор метода диспергирования зависит от ожидаемой степени дисперсности фарм. субстанций и вспомогательных веществ, входящих в состав композиции. Механическое перемешивание с помощью мешалок Методом простого механического перемешивания могут быть получены только легко образующиеся суспензии и эмульсии. Для этих целей используются различные мешалки, например, якорные, пропеллерные, дисковые, барабанные, турбинные и др. Для механического диспергирования суспензий наиболее часто применяются пропеллерные, дисковые и турбинные мешалки закрытого и открытого типа.  Рис. 1. Пропеллерная мешалка (НПО «Талнах») Пропеллерные мешалки (рис. 1) создают круговое и осевое движение жидкости со скоростью 160-1800 об/мин и применяются для маловязких систем. Пропеллерная мешалка считается наиболее эффективной в тех случаях, когда необходима значительная циркуляция жидкости в аппарате при минимальном расходе механической энергии. Пропеллерные мешалки создают осевую циркуляцию жидкости, поэтому они легко поднимают твердые частицы со дна аппарата и используются для создания суспензий. В процессе перемешивания часто используют вакуум для удаления воздуха, который понижает устойчивость суспензии. Дисковые мешалки (рис. 2) представляют собой один или несколько гладких дисков, укрепленных на вертикальном валу на небольшом расстоянии друг от друга и вращающихся с большой скоростью. Каждый из дисков снабжен отверстиями специальной формы и представляет собой сплошной плоский или сужающийся к периферии диск, диаметр которого составляет 0,1-0,15 диаметра аппарата. При вращении дисков слои жидкости, находящиеся под нижним диском, поднимаются с большой скоростью по оси нижнего направляющего цилиндра, а слои жидкости находящиеся выше верхнего диска, опускаются вниз по оси верхнего направляющего цилиндра. Столкновение потоков вызывает завихрения во всем объеме жидкости, что соответствует интенсивному перемешиванию. Окружная скорость может достигать 35 м/с, что при небольших размерах диска соответствует очень высоким числам оборотов. Дисковые мешалки применяются для перемешивания частиц твёрдых материалов с вязкими жидкостями или жидкостей с разным удельным весом в объемах до 4 м3.   Рис. 2. Дисковая мешалка Более тонко диспергированные и стойкие эмульсии можно получить с помощью турбинных мешалок, которые создают турбулентное движение жидкости. Турбинные мешалки бывают двух типов — открытого и закрытого. На рис. 3 представлены различные конструкции турбинных мешалок, выпускаемых российской компанией НПО «Талнах».  Рис. 3. Типы турбинных мешалок (НПО «Талнах»): а - мешалка с прямыми лопатками; б - мешалка с загнутыми лопатками; в - тарельчатая мешалка; г - открытая мешалка с наклонными лопатками; д - конусная мешалка; е - закрытая мешалка Турбинные мешалки открытого типа представляют собой турбины с прямыми, наклонными под разными углами или криволинейными лопастями. Наиболее простой и одновременно высокоэффективной является мешалка с прямыми лопатками, расположенными радиально (рис. 4). Плоские лопатки могут также быть наклонены под определенным углом относительно плоскости вращения мешалки. Чаще всего угол наклона равен 45°. Такая мешалка, создавая осевой поток жидкости, поднимает твердые частицы со дна аппарата и обеспечивает эффективное суспендирование смеси. Лопатки также могут быть изогнутыми. Следует отметить, что мешалки с такой формой лопастей являются менее энергоемкими.  Рис. 4. Турбинная мешалка открытого типа Турбинные мешалки закрытого типа — это турбины, установленные внутри неподвижного кольца с лопастями изогнутыми под углом 45-90° (рис. 5). Жидкость входит в мешалку в основании турбины, где расположены круглые отверстия, и под действием центробежной силы выбрасывается из нее через прорези между лопастями кольца, интенсивно перемешиваясь во всем объеме реактора. Скорость вращения турбин в таких мешалках составляет 1000-7000 об/мин.  Рис. 5. Турбинная мешалка закрытого типа Рис. 5. Турбинная мешалка закрытого типаРазмалывание твердой фазы в жидкой среде Для приготовления суспензий и эмульсий, содержащих твердые вещества, применяются роторно-пульсационные аппараты (РПА) различных конструкций (рис. 6).

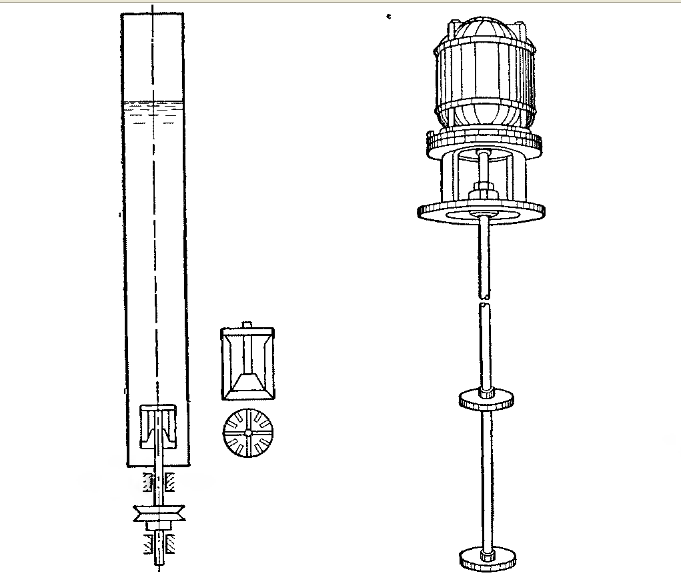

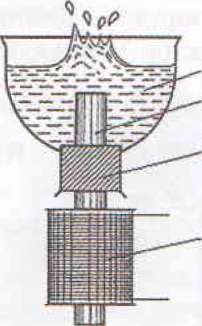

РПА применяются для получения высоко диспергированных, гомогенизированных жидких суспензий и эмульсий с температурой перерабатываемой среды до 95 °С. В последнее время появилось много зарубежных и отечественных конструкций РПА различных типов. Наибольшее применение нашли РПА проходного (проточного) типа. Конструкции различных типов РПА и принцип их работы подробно описаны в I томе в главе 5, посвященной гомогенизации мазей в условиях промышленного производства. С увеличением концентрации суспензии значительно повышается эффективность диспергирования в РПА, т.к. при этом измельчение происходит не только за счет РПА, но и путем интенсивного механического трения частиц дисперсной фазы друг с другом. С помощью РПА можно совмещать операции диспергирования и эмульгирования, что обеспечивает получение многофазных гетерогенных систем, таких, как эмульсионно-суспензионные линименты стрептоцида, синтомицина и др.. Для приготовления суспензий и эмульсий, содержащих нерастворимые твердые вещества, применяются коллоидные мельницы разных конструкций. В современных коллоидных мельницах размалывание происходит в жидкой среде при помощи удара или растирания. Конструкции коллоидных мельниц, используемых в фармацевтической промышленнсти, приведены в I томе в г. 5.2.3. Кроме этого, современный рынок фармацевтического оборудования предлагает различные гомогенизирующие и диспергирующие установки для получения суспензий и эмульсий. На рис. 7 представлен вакуумный миксер-гомогенизатор китайской компании ООО «Цзяннань». Данная вакуумная эмульсионная установка применяется в фармацевтической и косметической промышленности для эмульгирования продуктов с высокой вязкостью и с высоким содержанием сухого вещества. В главе 5 (см. 1 том) дано подробное описание конструкции и принципа действия промышленной многофункциональной установки «Master Plant», выпускаемой немецкой группой компаний IKA® и вакуум-производственнои установки для жидких и пастообразных продуктов FrymaKoruma MaxxD немецко-швейцарской компании FrymaKoruma, которые обеспечивают получение эмульсии и суспензий стабильного качества с высоким диапазоном вязкости. Ультразвуковое диспергирование Весьма эффективными в производстве суспензий являются устройства для ультразвукового диспергирования. Механизм действия ультразвука на гетерогенную систему заключается в том, что на границе раздела фаз возникают зоны сжатия и разрежения которые, в свою очередь, создают давление. Избыточное давление, создаваемое ультразвуковой волной, накладывается на постоянное гидростатическое давление и суммарно может составлять несколько атмосфер. В фазу разрежения во всем объеме жидкости, особенно у границ раздела фаз, в местах, где имеются пузырьки газа и мельчайшие твердые частицы, образуются полости (кавитационные пузырьки). При повторном сжатии кавитационные пузырьки захлопываются, развивая давление до сотен атмосфер. Образуется ударная волна высокой интенсивности, которая приводит к механическому разрушению твердых частиц. При ультразвуковом диспергировании может происходить не только диспергирование частиц, но и их коагуляция, что связано с разрушением сольватной оболочки на частицах дисперсной фазы. С введением стабилизаторов эффективность действия ультразвука резко возрастает, повышается степень дисперсности. Для получения ультразвуковых волн используют различные аппараты и установки генерирующие ультразвуковые колебания. Источниками ультразвукового излучения могут быть механические и электромеханические (электродинамические магнитострикционные и электрострикционные) излучатели. К механическим источникам ультразвука относится жидкостной свисток. Принцип его работы заключается в следующем: на острие закрепленной в двух местах пластинки подается струя жидкости, выходящей под давлением из сопла; под ударом струи жидкости пластинка колеблется, излучая два пучка ультразвука, направленных перпендикулярно к ее поверхности. Частота колебаний, возбуждаемых излучателем, составляет около 30 кГц. Кэлектродинамическим излучателям относится высокочастотный ротационный аппарат, построенный по типу турбинной мешалки. Однако он не нашел широкого применения в заводском производстве суспензий и эмульсии, поскольку возбуждаемый им ультразвук имеет низкую интенсивность. Электрострикционные (пьезоэлектрические) излучатели представляют собой устройства, действие которых основано на пьезоэлектрическом эффекте ‑ образовании электростатических зарядов на поверхности диэлектрика при его деформации. Они используются при получении ультразвука высокой частоты - от 100 до 500 кГц. Пьезоэлементами служат пластинки прямоугольной формы, изготовленные из кварца или других кристаллов. Для создания резонанса частот пластинка с обеих сторон снабжается металлическими обкладками. Переменные сжатия и растяжения пластинки вызывают появление на ее гранях электрических зарядов разных знаков, т.е. возникает прямой пьезоэлектрический эффект. Существует также обратный пьезоэлектрический эффект: если к двум противоположным граням кварцевой пластинки подвести разноименные электрические заряды, то форма пластинки будет изменяться. Для повышения интенсивности излучателя изменяют форму пластинки и применяют вогнутые, сферические и цилиндрические излучатели. Пьезоэлектрический элемент устанавливается в масляной бане (масло играет роль изолирующего агента и является хорошим проводником акустической энергии). Над ним на расстоянии около 5 мм закрепляется емкость с диспергируемыми веществами. К пьезоэлементу (металлическим обкладкам пластины) подводится источник переменного тока высокой частоты. От пьезоэлемента в масле возникают чередующиеся сжатия и разрежения, которые через стенки емкости передаются в диспергируемую систему. Для предохранения содержимого емкости от перегрева вокруг нее размещают змеевик для пропускания холодной воды. Наиболее перспективными среди электромеханических излучателей являются магнитострикционные излучатели. Магнитострикция заключается в изменении формы и размеров тела при намагничивании. Если магнитное поле непостоянно и меняется с определенной частотой, то размеры тела, находящегося в этом поле, будут изменяться с такой же частотой. Изменение магнитного поля с ультразвуковой частотой вызывает ультразвук. Магнитострикционные излучатели (рис. 8) представляют собой вибрационные устройства, состоящие из магнитопровода 2 (металлического стержня) с обмоткой 4, вмонтированного в емкость 1 с диспергируемой средой. Магнитопровод изготавливают из ферромагнитных металлов, различных сплавов и других материалов, способных менять линейные размеры при намагничивании. Такими свойствами обладают никель, железо, кобальт, нержавеющая сталь, сплавы в системах железо—никель, железо-кобальт и др. Для уменьшения потерь на вихревые токи магнитопровод изготавливают из тонких изолированных друг от друга пластин толщиной 0,1-0,3 мм, покрытых никелем. Во избежание повышения температуры при работе магнитостриктора внутри металлического стержня оставляют узкий канал, через который циркулирует холодная вода. При пропускании по обмотке переменного тока соответствующей частоты возникает магнитное поле и происходит деформация магнитопровода по его продольной оси. Образуются ультразвуковые колебания, размах которых увеличивается, когда излучатель работает в условиях резонанса возбуждаемых частот и собственных колебаний стержня. Колебания стержня передаются смеси, и в течение нескольких секунд из нее образуется эмульсия. Под влиянием ультразвуковой кавитации жидкость перемешивается с такой интенсивностью, что над ее поверхностью возникают фонтанчики высотой до 25 см. Это явление называется «холодное кипение» жидкости.  1 2 3 4 Рис. 8. Устройство магнитострикционного излучателя: 1 ‑ ёмкость; 2 ‑ никелевый стержень; 3 ‑ муфта; 4 ‑ обмотка для пропускания переменного тока Ультразвуковое диспергирование и эмульгирование представляют большой интерес. Во-первых, ультразвуковые волны обладают так называемыми «дробящими свойствами» и измельчают жидкости и твёрдые вещества настолько тонко, что полученные монодисперсные системы имеют размер частиц дисперсной фазы в интервале 0,1-1,0 мкм и менее. Поэтому суспензии и эмульсии, полученные с помощью ультразвука, отличаются большей устойчивостью при хранении, чем полученные путём механического диспергирования. Озвученные эмульсии называются возвращёнными, т.е. в случае расслаивания они легко ресуспендируют при встряхивании. Во-вторых, под воздействием ультразвука жидкости перемешиваются настолько энергично, что в течение нескольких минут можно получить эмульсию без добавления эмульгатора даже из трудно смешиваемых жидкостей. Разделение жидкостей может произойти только через несколько дней. Кроме того, благодаря бактерицидному действию ультразвука, полученные суспензии и эмульсии являются стерильными. |