вопросы гос. Понятие о системе разработки залежей нефти. Рациональная система разработки. Параметры системы разработки

Скачать 1.89 Mb. Скачать 1.89 Mb.

|

|

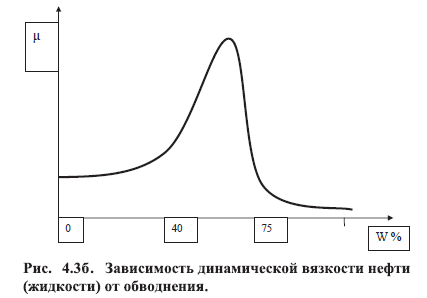

Оборудование резервуаров вертикальных стальных Нормальная эксплуатация резервуаров обеспечивается специальной арматурой и гарнитурой, смонтированной на них. Наземные стальные резервуары должны иметь: - оборудование, обеспечивающее их надежную работу и снижение потерь нефтепродуктов (дыхательная арматура, приемно-раздаточные патрубки с хлопушками, средства защиты от коррозии); - оборудование для обслуживания и ремонта (люки-лазы, люки замерные, люки световые, лестницы); - противопожарное оборудование (огневые предохранители, средства пожаротушения и охлаждения); - приборы контроля и сигнализации. 1. Верхний световой люк- предназначен для проветривания во время ремонта и зачистки, а также для подъёма крышки хлопушки и шарнирных труб при обрыве рабочего троса. 2. Вентиляционный патрубокустанавливают в верхней точке резервуара. Поперечное сечение патрубка затянуто медной сеткой, чтобы предупредить попадание искр внутри резервуара. 3. Механический дыхательный клапан- устанавливают на крыше у замерной площадки, для сокращения потерь нефтепродуктов от испарения в резервуаре и для предотвращения испарения. Работает при повышенном давлении в резервуаре или вакууме выше расчётного. 4. Огневой предохранитель- препятствует проникновению внутрь резервуара огня и искр, через дыхательные клапаны, устанавливают под дыхательным клапаном. Принцип действия основан на том, что пламя или искра не способны проникнуть внутрь резервуара через отверстие малого сечения в условиях интенсивного теплоотвода. 5. Замерный люк- нужен для замера уровня нефти и отборе пробы из резервуара. 6. Прибор для замера уровня. В настоящее время резервуары оснащены дистанционным уровнемером - УДУ-5 - различных модификаций Н, А, Е, Д и сниженным пробоотборником ПСР. ПСР состоит из верхнего люка, пробоотборной колонны и панели управления отбором и сливом пробы. 7. Нижний люк-лаз- находится в первом поясе резервуара на высоте 700 мм, предназначен для доступа внутрь резервуара рабочих, производящих ремонт и зачистку на дне грязи. Также используется для вентиляции резервуаров при производстве огневых работ, поэтому расположен диаметрально противоположно световому люку. 8. Сифонный кран- предназначен для спуска из резервуара подтоварной воды, представляющий собой трубу пропущенную через сальник внутрь резервуара. 9. Хлопушка- предотвращает утечку нефтепродуктов из резервуара в случае повреждения приёмо-раздаточных трубопроводов и задвижек. Для обеспечения открывания хлопушки устраивают перепуск, позволяющий выравнивать давление до и после хлопушки. 10. Грузовой патрубок, через который подсоединяются приёмо-раздаточные трубы. 11. Перепускное устройство. 12. Подъёмник хлопушки- после выравнивания давления с помощью штурвала и троса открывает хлопушку. 13. Крайнее положение приёмо-раздаточных патрубков по отношению к оси лестницы. Использование понтонов и плавающих крыш резервуаров в качестве плавающих подмостей имеет большое преимущество, так как сокращается время для выполнения работ, повышается качество окраски и исключается необходимость монтажа специальных подмостей. Повышенная влажность из-за наличия воды в резервуаре несколько понижает взрывооласность газов. В настоящее время понтонами как средствами сокращения технологических потерь нефти от испарения оснащены только товарные резервуары, так как в сырьевых резервуарах, предназначенных для накопления, отстоя и хранения нефти, вследствие высокого давления насыщенных паров, как правило, более 66 7 кПа ( 500 мм рт. ст.) при температуре нефти в резервуаре, использование понтонов и плавающих крыш запрещено из-за возможности их разрушения и потоплени Корпус резервуаров с плавающей крышей представляет собой обычную цилиндрическую оболочку, рассчитанную на гидростатическое давление столба нефтепродукта (см. расчет цилиндрических вертикальных «атмосферных» резервуаров). В настоящее время существуют плавающие крыши двух типов: 1) двойная понтонная крыша, состоящая из ряда герметических отсеков,обеспечивающих непотопляемость при нарушении герметичности понтона. Верхний настил крыши понижается к центру для отвода воды, а нижний, наоборот, повышается к центру для сбора паров; 2) одинарная крыша с центральным диском из стальных листов, по периферии которого располагается кольцевой понтон, разделенный радиальными переборками на герметические отсеки, препятствующие потоплению крыши при течи. Благодаря малому весу и простоте конструкции крыши второго типа получили наиболее распространение. Классификация промысловых трубопроводов. Основные формулы для гидравлического расчета трубопроводов, транспортирующих однофазную жидкость. Трубопроводы, применяемые на нефтяных месторождениях, подразделяются на виды: 1. По назначению – нефтепроводы, газопроводы, нефтегазопроводы, водопроводы. В нефтепроводах и нефтегазопроводах наряду с нефтью или нефтью и газом может двигаться и пластовая вода. 2. По функции – выкидные линии и коллекторы. Выкидные линии – трубопроводы от устья скважин до групповых замерных установок. Коллекторы - трубопроводы, собирающие продукцию скважин от групповых установок к сборным пунктам. 3. По величине рабочего давления – низкого давления (до 1.6 МПа), среднего давления (от 1.6 до 2.5 МПа) и высокого давления (выше 2.5 МПа). Трубопроводы среднего и высокого давления напорные. Трубопроводы низкого давления могут быть напорными и самотечными. Если в самотечных трубопроводах движение жидкости происходит при полном заполнении её объема трубы, то движение напорно-самотечное, если же заполнение неполное, то движение свободно-самотечное. 4. По гидравлической схеме работы - простые и сложные. Простые – трубопроводы, имеющие неизменные диаметр и массовый расход транспортируемой среды по всей дине. Сложные – трубопроводы, имеющие различные ответвления или изменяющийся по длине диаметр. Сложные трубопроводы можно разбить на участки, каждый из которых является простым трубопроводом. 5. По способам прокладки – подземные, наземные, подводные и подвесные. Насос: Динамич: лопастной(центробеж,диагонал,осевой)и трения (вихревой,шнековый,струйный, эрлифт) :Объемный: возв-пост(поршневой,плунжер,диафрагмен),Роторный вращ( винтовой, шестеренный,шиберный,шланговый) Типы насосных станций: ДНС-прим если пласт энергии недост для тран нефтег смеси до упсв. Состоит:узел сепарации(НГС)буферныеемкости(РГС)блок насосов внеш откачки жид-ти.Осн процессы:сепарация,тран-ка,учет нефти и газа. Принцип: нефть от АГЗУ поступает в сепараторы 1 ступениНГС. В сепараторах за счет снижения давления скваж-ной продукции ниже давления насыщения происходит выделение растворенного газа. Пройдя процесс сепарации под дейст давл нефть поступает в буф емкость в которых давление сниж-ся до атм.Затем нефть из БЕ подается на прием насосов внеш откачки и далее в нефтепровод. Отсепарированный газ под давлением через узел регулировки давл поступает в промыс газосборный коллектор. БНКС(блочная кустовая насосная станция)пред для закачки воды из повер,подз источ или промыс очищенных сточных вод в нагн СКВ для ППД в разраб прод гориз нефт мест. КНС кустовая насосная станция- предназначена для контроля и управления процессом закачки воды в продуктивный пласт с целью поддержания необходимого пластового давления и обеспечения оперативного персонала оперативной и достоверной информацией, а также учета расхода воды и электроэнергии. Насосная станция внутренней перекачки и насосная внешней перекачки нефти. Первая насосная станция задействована в технологическом процессе подготовки нефти, перекачивает нефте-водяную смесь через блоки нагрева, теплообменники, отстойники, концевые сепараторы до технологических и товарных резервуаров. 12. Автоматические устройства по замеру продукции скважин. Принцип работы расходомера, влагомера. Дисциплина 8 Осложненные условия разработки и эксплуатации нефтяных месторождений Характеристики и классификация эмульсий. Причины образования и свойства водонефтяных эмульсий. Негативное влияние высоковязких эмульсий на процессы добычи, транспорта и подготовки нефти. В результате диспергирования одной жидкости в другой образуются эмульсии. Под эмульсией понимают такую смесь двух взаимно не растворимых (или очень мало растворимых) жидкостей, одна из которых диспергирована в другой в виде мелких капелек (глобул). Диспергированную жидкость называют внутренней, или дисперсной фазой, а жидкость, в которой она находится, — дисперсионной, или внешней средой. Нефтяные эмульсии бывают двух типов: вода в нефти (В/Н) и нефть в воде (Н/В). Почти все эмульсии, встречающиеся при добыче нефти, являются эмульсиями типа вода в нефти (В/Н). Содержание пластовой воды в таких эмульсиях колеблется в широких пределах: от десятых долей процента до 90% и более. Эмульсии типа нефть в воде (В/Н) (впластовой воде диспергированы капельки нефти), встречающиеся в нефтепромысловой практике значительно реже, обычно содержат менее 1% нефти (в среднем 1000мг/л). Для образования эмульсии недостаточно только перемешивания двух несмешивающихся жидкостей. Если взять чистую воду и чистую нефть, то сколько бы мы их ни перемешивали, эмульсия не образуется. Чтобы она образовалась, необходимо наличие в нефти особых веществ — природных эмульгаторов. Такие природные эмульгаторы в том или ином количестве всегда содержатся в пластовой нефти. К нам относятся асфальтены, смолы, нефтерастворимые органические кислоты и другие мельчайшие механические примеси, как ил и глина. В процессе перемешивания нефти с пластовой водой и образования мелких капелек воды частицы эмульгирующего вещества на поверхности этих капелек (или, как обычно принято говорить, на поверхности раздела фаз) образуют пленку (оболочку), препятствующую слиянию капелек.На рис.1 схематически изображена такая пленка на поверхности глобулы воды. С явлением образования пленки на поверхности глобулы воды связывают процесс «старения» эмульсии. Под процессом старения понимают упрочнение пленки эмульгатора с течением времени. Процесс старения эмульсии может протекать быстро или медленно от нескольких часов до 3-4 дней. Обычно первоначально этот процесс идет очень интенсивно, но по мере насыщения поверхностного слоя глобул эмульгаторами замедляется или даже прекращается. По истечении определенного времени пленки вокруг глобул воды становятся очень прочными и трудно поддаются разрушению. В зависимости от размера капелек воды и степени старения нефтяные эмульсии разделяются на три вида:- легкорасслаивающиеся;- средней стойкости;- стойкие. Основными характеристиками нефтяных эмульсий являются: агрегативная устойчивость, вязкость, размер эмульгированных глобул водной фазы. Устойчивость эмульсий – это способность в течение определенного времени не разрушаться и не разделяться на две несмешивающиеся фазы. Вязкость эмульсий зависит от содержания воды и наибольшая вязкость эмульсий для сырой нефти любых сортов приблизительно равна вязкости сырой нефти, умноженной на коэффициент 1,3; 1,8; 2,7; 4,1 для эмульсий, содержащих соответственно 10, 20, 30, 40% воды. С повышением температуры вязкость нефти уменьшается, что способствует снижению стойкости эмульсии. С понижением температуры из нефти выделяются кристаллики растворенного в ней парафина, который накапливается на оболочке глобулы и увеличивает ее прочность. Поэтому эмульсии нефти, содержащей парафин, в зимних условиях имеют большую устойчивость. Интенсивность перемешивания нефти с водой при добыче также влияет на стойкость эмульсии. При глубинно-насосной эксплуатации скважин эмульгирование нефти происходит в узлах клапана, в паре плунжер — цилиндр и в подъемных трубах при возвратно-поступательном движении насосных штанг. При использовании погружных электроцентробежных насосов перемешивание продукции скважины происходит в рабочих колесах насоса, а также при турбулентном движении смеси в подъемных трубах. Стойкость эмульсии при добыче нефти глубинными штанговыми насосами значительно ниже, чем при эксплуатации погружными электроцентробежными насосами, но она может повышаться в обоих случаях при малом к. п. д. оборудования. Методы предотвращения и борьбы с образованием эмульсий. Механизм действия деэмульгаторов. Зависимость вязкости от содержания воды. Для предотвращения эмульгирования нефти необходимо в какой-то степени устранить или, по крайней мере, ослабить влияние перечисленных условий, при которых происходит образование нефтяных эмульсий в процессе добычи. Главные из них:1) совместное поступление нефти и воды из скважины;2) интенсивное перемешивание, приводящее к диспергированию одной жидкости в другой;3) присутствие в нефти природных эмульгаторов. Разрушение нефтяных эмульсий происходит при:- гравитационном холодном разделении (отстаивание);-фильтрации;-разделении в поле центробежных сил (центрифугирование);-электрическом воздействии;- термическом воздействии;-воздействии магнитного поля; -в процессе перекачивания (внутритрубная деэмульсация). Отстаивание применяют при высокой обводненности нефти и осуществляют путем гравитационного осаждения диспергированных капель воды. На промыслах применяют отстойники периодического и непрерывного действия разнообразных конструкций. В качестве отстойников периодического действия обычно используют сырьевые резервуары, при заполнении которых сырой нефтью происходит осаждение воды в их нижнюю часть. В отстойниках непрерывного действия отделение воды происходит при непрерывном прохождении обрабатываемой смеси через отстойник. В зависимости от конструкции и расположения распределительных устройств движение жидкости в отстойниках осуществляется в преобладающем направлении - горизонтально или вертикально. Фильтрацию применяют для разрушения нестойких эмульсий. В качестве материала фильтров используют вещества, не смачиваемые водой, но смачиваемые нефтью. Поэтому нефть проникает через фильтр, а вода - нет Центрифугирование проводят в центрифуге, которая представляет собой вращающийся с большой скоростью ротор. Эмульсия подается в ротор по полому валу. Под действием сил инерции эмульсия разделяется, так как вода и нефть имеют разные значения плотности. Воздействие на эмульсии электрическим полем производят в электродегидраторах, снабженных электродами, к которым подводят высокое напряжение переменного тока промышленной частоты. Под действием электрического поля на противоположных концах капель воды появляются разноименные электрические заряды. В результате капли притягиваются, сливаются в более крупные и оседают на дно емкости. Термическое воздействие на нефтяные эмульсии заключается в том, что нефть, подвергаемую обезвоживанию, перед отстаиванием нагревают до температуры 45-80 °С. При нагревании уменьшается прочность слоев эмульгатора на поверхности капель, что облегчает их слияние. Кроме того, уменьшается вязкость нефти и увеличивается разница плотностей воды и нефти, что способствует быстрому разделению эмульсии. Подогрев осуществляют в резервуарах, теплообменниках и трубчатых печах. При перекачивании в эмульсию добавляют деэмульгатор и далее в трубопроводе происходит разрушение эмульсии, что снижает вязкость и гидравлические потери. Данный процесс получил название внутритрубной деэмульсации. Для каждого состава нефти подбирают свой наиболее эффективный деэмульгатор, предварительно оценив результаты отделения пластовой воды в лабораторных условиях. Согласно общепринятой в настоящее время теории, разработанной под руководством академика П. А. Ребиндера, при введении ПАВ в нефтяную эмульсию на границе раздела "нефть вода" протекают следующие процессы. ПАВ, обладая большей поверхностной активностью, вытесняют природные стабилизаторы с поверхности раздела фаз, адсорбируясь на коллоидных или грубодисперсных частицах природных стабилизаторов нефтяных эмульсий. Молекулы деэмульгаторов изменяют смачиваемость, что способствует переходу этих частиц с границы раздела в объем водной или нефтяной фаз. В результате происходит коалесценция. Процесс разрушения нефтяных эмульсий зависит от: -компонентного состава и свойств защитных слоев природных стабилизаторов; -типа, коллоидно-химических свойств и удельного расхода применяемого деэмульгатора; -температуры, интенсивности и времени перемещения нефтяной эмульсии с деэмульгатором. Технологический эффект применения деэмульгатора заключается в обеспечении быстрого и полного отделения пластовой воды при его минимальном расходе. На нефтегазодобывающих предприятиях нашел также применение метод предотвращения образования стойких эмульсий (метод искусственного увеличения обводненности нефти). Сущность метода заключается в возврате на прием насоса некоторой части добываемой воды, расслоившейся в отстойной расширительной камере или в поле центробежных сил. Избыток водной фазы, образовавшейся в насосе, приводит к переходу нефтяной смеси из одной структуры потока в другую. Вязкость образовав шейся прямой эмульсии в десятки и сотни раз меньше вязкости обратных эмульсий. В соответствии с этим резко снижается и стойкость прямых эмульсий, что создает благоприятные условия для отделения водной фазы и возвращения некоторого ее объема на прием насоса. Подачу оборотной воды на прием насоса можно осуществить самоподливом в затрубное пространство скважины, без применения дополнительных перекачивающих устройств. Метод самоподлива предполагает потерю производительности установки за счет рециркулируемой части водной фазы. Однако многократное снижение вязкости нефти в колонне труб позволяет существенно увеличить коэффициент подачи установок (повысить производительность насосов). По мере обводнения продукции скважины вязкость жидкости изменяется значительно. При малой обводненности – от 0 до 40% – вязкость нефти повышается незначительно. При средней обводненности – 40-75% – вязкость жидкости повышается в десятки или в сотни раз . Сначала образуется эмульсия «вода в нефти», а в интервале обводнения 50-60% происходит инверсия фаз: эмульсия «вода в нефти» превращается в эмульсию «нефть в воде». При достижении обводнения 75% эмульсия начинает самопроизвольно разлагаться, а при достижении высокого обводнения 80% и выше эмульсия уже не образуется, вязкость жидкости стремительно снижается, а при достижении предельного обводнения – 95% – вязкость жидкости ненамного превышает вязкости пластовой воды. Это свойство нефти имеет большое практическое значение, поскольку приводит к серьезным осложнениям при добыче и транспортировке нефти.  Причины и условия образования солеотложений в скважинном оборудовании и призабойной зоне пласта. Предотвращение солеотложений в скважинном оборудовании и призабойной зоне пласта. Отложения – это неорганические, твердые вещества, которые откладываются в пласте, стволе скважины или наземном оборудовании во время добычи нефти/ газа или при производстве работ, имеющих отношение к добыче. Карбонат кальция (Кальцит – СаСО3) Сернокислый барий (Барит – BaSO4) Сернокислый кальций (Гипс – CaSO42H2O) (Ангидрит – CaSO4) Причины и условия солеотложений. Выпадение любого вещества в осадок происходит в том случае, если концентрация этого вещества или иона в растворе превышает равновесную (или предельную) концентрацию,. Это неравенство смещается в сторону выпадения осадка либо за счет увеличения левой части (возрастания фактической концентрации), либо за счет уменьшения правой части (снижения предельной растворимости) . Первое из этих условий возникает обычно при смешении вод разного состава, химически несовместимых друг с другом. Вторым условием выпадения осадков служит перенасыщение вод в результате изменения температуры, давления выделения газов, когда в исходном растворе снижается величина равновесной концентрации. Образование отложений кальцита СаСО3 происходит вследствие: а) падения давления, при котором высвобождается СО2; б) изменения давления или температуры, что приводит к ухудшению растворяемости. С повышением температуры растворимость карбоната кальция ухудшается и образуется осадок (например, накипь в чайнике); в) cмешивания двух жидкостей, несовместимых по химическому составу; г) увеличения рН (водородного показателя) пластовых и сточных вод; д) применения ПАВ, ингибиторов и других химических элементов, способствующих кристаллизации кальцита. Когда отложения образуются в пласте, они закупоривают поры, уменьшая таким образом проницаемость. Отложения в пласте образуются в непосредственной близости от скважины, при этом уменьшается проницаемость призабойной зоны скважин. Предупреждение отложений: 1. Технологические методы – подбор воды соответствующей минерализации для ППД, не допускающей выпадения солей в пласте и в скважинах, соблюдение невысокого температурного режима, недопущение смешения вод и другие. 2. Применение эффективных ингибиторов. 3. Применение трубы с внутренним гладким покрытием. 4. Применение стеклопластиковых труб. Удаление отложений кальцита. Основной метод удаления кальцита из трубопроводов, НКТ и другого нефтепромыслового оборудования – это соляно-кислотные обработки. Отложения сульфата кальция (сернокислый кальций, гипс). Отложения CaSO42H2O образуются из-за смешивания вод, несовместимых по химическому составу. На процесс отложений оказывают влияние также давление, температура и химический состав воды. Существует несколько кристаллических форм CaSO4, которые имеют разную растворимость при разных условиях. Например, низкая температура и давление способствуют образованию гипса (CaSO42H2O), в то время как при высокой температуре и давлении наиболее вероятно образование ангидрида (CaS04).. Надо при этом подчеркнуть: гипс растворяется в соляной воде лучше, чем в пресной. Предотвращение отложений гипса. На практике нашли применение такие ингибиторы солеотложений, как ПАФ-1, ПАФ-13, СНПХ 5301, СНПХ-5313 и другие. Способы применения: дозировка в затруб дозировочными насосами; дозировка под прием глубинного насоса по полиэтиленовым трубкам.; периодическая заливка в затруб; закачка в пласт совместно с кислотными композициями при ПРС; закачка в пласт без подъема подземного оборудования. В последнем случае закачка производится при высокой приемистости скважин при давлениях до 6-8 МПа. Готовят 10% раствор ингибитора в воде в расчетном объеме (10-20 м3), закачивают в затруб скважины. По достижении раствора до приема глубинного насоса скважину останавливают, закрывают устьевую задвижку, продавливают раствор ингибитора в пласт на глубину до одного метра при давлении не более 8 МПа. Выдерживают раствор 16 часов, после чего запускают скважину в работу. Для предотвращения отложений гипса применяют следующее: Гладкие покрытия внутренней поверхности труб. Технологические методы, предотвращающие условия образования солей. Обработка физическими полями – магнитными, ультразвуковыми. Удаление гипса. На практике в большинстве случаев скважинное оборудование с отложениями гипса просто выводят из эксплуатации (например, в утиль: НКТ разрезают на металлолом). Если гипс образовался на забое, то разбуривают и проводят повторную перфорацию, после чего закачивают в пласт ингибитор солеотложений. Если отложения гипса имеют рыхлую структуру, то для их растворения применяют 10-15% раствор карбоната натрия (техническая кальцинированная сода). Конверсия гипса происходит по следующей реакции: CaSO4*2H2O + Na2CO3 = Ca CO3 + Na2SO4 + 3Н2О. Получившийся карбонат кальция удаляют соляной кислотой, а сульфат натрия хорошо растворим в воде. Для удаления рыхлых отложений гипса выполняют также обработку с каустической содой, при этом получаются хорошо растворимые в воде соли. Применяют также различные комплексоны, однако успешность их невысокая. Сульфид железа FeS. По данным лабораторного анализа осадков, содержание сульфида железа в отложениях на скважинном оборудовании колеблется от 20-70%. Сульфид железа представляет собой рыхлую черную массу, которая хорошо агрегатируется с солями и АСПО, часто играет роль стимулятора образования кристаллов солей и АСПО в зоне приема насоса, забивая при этом фильтры и рабочие органы насосов, которые находятся ниже интервала образования АСПО в обычных условиях. Некоторые ученые утверждают обратное – говорят, что АСПО стимулирует образование кристаллов солей и сульфида железа. Однако при осмотре извлеченного из скважины оборудования часто обнаруживается, что на насосном оборудовании имеют место быть черный налет и скопления чистого сульфида железа. Это говорит об образовании сульфида железа вне зависимости от АСПО. То же можно сказать о резервуарах РВС на УПН, где накапливается сточная вода после предварительного сброса: поступает прозрачная вода, а через некоторое время получаем оттуда затемненную воду, с большим содержанием сульфида железа. Несмотря на рыхлую массу, сульфид железа играет отрицательную роль в работе оборудования: забивает рабочие органы насосов ЭЦН, клапанные клетки ШГН, фильтры насосов, в выкидных линиях и распределительных водоводах системы нагнетания сточной воды образует осадки, под которыми размножаются СВБ и тионовые бактерии, корродирующие металл. В нагнетательных скважинах сточной воды при высокой приемистости скважин сульфиды железа играют определенную положительную роль, саморегулируя профиль приемистости. При приемистости меньше 100 м3/сутки сульфид железа способствует быстрому снижению приемистости скважин, вплоть до прекращения приемистости. Кроме того, в определенных условиях сульфид железа совместно с гипсом и карбонатами полностью забивает водоводы сточной воды (например, на Мишкинском месторождении). Удаляют сульфид железа обработкой 7-10% раствора соляной кислоты. Например, для обработки УЭЦН применяют 7% раствор соляной кислоты в объеме 10 м3, продавливая его 20-25 м3 пресной воды. Большой объем пресной воды применяется для нейтрализации непрореагировавшей кислоты, чтобы снизить коррозионную активность жидкости.  Применение ингибиторов солеотложений. Отечественные ингибиторы солеотложений. Выбор ингибитора солеотложений. Техника и технология применения ингибиторов отложений солей. Кроме того, к ингибиторам солеотложений предъявляются следующие требования: ингибитор солеотложений не должен повышать коррозионную активность среды; не должен способствовать созданию высоковязких эмульсий в НКТ и выкидных линиях; эффективность ингибитора солеотложений при оптимальных концентрациях должна быть выше 80%; ингибитор солеотложений должен обладать универсальностью действия, т.е. одновременно предупреждать отложения двух или нескольких солей; должен быть технологичен при применении, малотоксичен, температура замерзания не выше -40°С;при закачке в пласт не должен ухудшать проницаемость пород в призабойной зоне пласта. В зависимости от конкретных условий применяются различные способы применения ингибиторов солеотложений. 1 Дозирование ингибитора в затрубное пространство скважины индивидуальной дозирующей установкой УДЭ. Способ заключается в подаче ингибитора солеотложений в затрубное пространство с помощью дозирующих насосов в постоянном режиме. При этом ингибитор может подаваться в чистом виде, разбавленным в воде или в другом химреагенте, если последний допускает смешение без осложнений (например, совместно с ингибитором коррозии). В условиях большинства месторождений предлагается подавать чистый реагент, поскольку применяемые ингибиторы (например, СНПХ-5313, СНПХ-5312) имеют высокую плотность и хорошо оседают на прием насоса через слой затрубной легкой нефти. Количество ингибитора, необходимое для дозировки в сутки, рассчитывается исходя из дебита воды и нормы дозировки. 2. Периодическая заливка ингибитора в затрубное пространство скважины. Способ применяется до установки дозировочного насоса или на скважинах с менее интенсивным отложением солей, как профилактическая обработка. В зависимости от конкретных условий для каждой скважины устанавливается своя периодичность и объем подачи ингибитора. Если в затрубное пространство подается чистый ингибитор, то это производится, как правило, вручную, и периодичность заливки колеблется 2-7 дней, в зависимости от дебита жидкости скважины. 3. Применение поднасосных контейнеров для ингибирования солеотложений. Эти контейнеры представляют из себя перфорированные НКТ или трубы с увеличенным диаметром, заполненные твердыми ингибиторами солеотложений. Эти ингибиторы постепенно растворяются в попутно-добываемой пластовой воде и выносятся потоком жидкости на поверхность, предохраняя оборудование от солевых отложений. 4. Закачка ингибиторов солеотложений в пласт. Закачка ингибиторов солеотложений в призабойную зону скважин производится при наличии следующих критериев. В скважине происходят интенсивные солеотложения, причем не только в НКТ, но и в насосном оборудовании и на забое скважин. Частые ремонты скважины и низкая наработка оборудования на отказ. Высокий дебит скважины по жидкости и воде. Образование солевых отложений ниже насосного оборудования, что делает другие способы подачи ингибитора малоэффективными. Скважина обладает хорошей приемистостью. Закачку ингибитора в призабойную зону скважины осуществляют двумя способами: - при подземном ремонте скважин; - без привлечения бригад ТРС – этот способ применяется тогда, когда у скважины хорошая приемистость и можно закачивать в пласт требуемый объем ингибитора, не поднимая давление на устье выше 60 атм. 4.1 Закачка ингибиторов солеотложений в ПЗП во время подземного ремонта.Прежде чем закачивать ингибитор солеотложений в пласт,рекомендуется очищать ПЗП от АСПО и других кольмати-рующих веществ обработкой углеводородными растворителями, водными растворами ПАВ, СКО, СКВ и другими методами. Объем растворителя для обработки ПЗП берут в данном случае 0,5-1 м3 на один метр перфорированного пласта. При этом давление закачки растворителя в ПЗП не рекомендуется превышать 120-130 атм. Незакачанная часть растворителя остается на забое скважины в качестве ванны на время не менее 4 часов. При плохой приемистости скважины делают динамическую ванну из растворителя в течение 2-3 часов. После этого в случае карбонатных пластов производят соляно-кислотные обработки или кислотные ванны с по следующим вымыванием продуктов реакции из забоя. Далее производят закачку ингибитора солеотложений в следующей последовательности. На основе рассчитанного объема готовят 5-15% раствор ингибитора в пресной воде. Производят закачку раствора ингибитора в пласт при рекомендуемом давлении 120-130 атм. Продавливают раствор в пласт продавочной жидкостью (пресная, соленая вода) на расстояние до 1 м от забоя. Выдерживают раствор в статических условиях (стадия закрепления в пласте 4-16 часов) для адсорбции ингибитора к породе. Спускают насос и осваивают скважину. 4.2. Закачка ингибитора солеотложений в ПЗП без подземного ремонта.Выполняется на тех скважинах, где высокая приемистость пласта и закачку раствора ингибитора солеотложений в пласт можно производить через затрубное пространство при давлении 4-6 МПа. Операцию проводят в следующей последовательности: производят расчет необходимого объема ингибитора солеотложений; готовят 10% раствор ингибитора в пресней воде; закачивают готовый раствор в затрубное пространство скважины при скорости закачки 150-180 литров в минуту и при давлении закачки не выше 60 атм. Во время закачки СШНУ работает, а УЭЦН рекомендуется останавливать через 30 минут с начала закачки во избежание перегрева ПЭД; после доведения раствора ингибитора до приема насоса последний останавливается, закрывается выкидная линия скважины; раствор ингибитора солеотложений продавливается в пласт продавочной жидкостью расчетного объема с доведением продавочной жидкости до 1 м от забоя скважины; скважину оставляют в покое на 4-8 часов для адгезии активной части ингибитора солеотложений в пласте. |