ОПТСС-Лекция 10. Порядок оплаты за автомобильные перевозки

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

Порядок оплаты за автомобильные перевозки Расчеты за автомобильные перевозки производят по тарифам. Тарифы действуют на соответствующей территории и являются обязанными для автохозяйств, предприятий и организаций, независимо от их ведомственной подчиненности. Единые тарифы на перевозку грузов автомобильным транспортом делятся на пять видов:

Общие тарифы предназначены для определения провозных плат за перевозки большинства грузов. Их уровень зависит от расстояния перевозок и класса грузов. Вид подвижного состава в общих тарифах не учитывается. Для тарифных целей все грузы разделены на 5 классов. Признаком для отнесения груза к определенному классу является использование грузоподъемности автомобиля данным видом груза. Например, к первому классу относятся грузы, полностью использующие грузоподъемность автомобиля, - зерно, бумаги, блоки стеновые и др. В соответствии с классом груза изменяется и величина грузового тарифа. Изменение его обратно пропорционально степени использования грузоподъемности автомобиля, что подтверждается данным, приведенными в таблице 24.

Единые нормы времени на перевозку грузов автомобильным транспортом и сдельные расценки для оплаты труда водителей Для оплаты труда водителей грузовых автомобилей должны применяться единые нормы времени на перевозку грузом автомобильным транспортом и сдельные расценки. Единые нормы времени на перевозку грузов автомобильным транспортом и сдельные расценки для оплаты труда водителей подготовлены Центром по научной организации труда и управления производством Министерства автомобильного транспорта РСФСР с участием нормативно-исследовательских организаций министерства: автомобильного транспорта РСФСР, Украинской, Армянской, Казахской, Белорусской, Молдавской, автомобильного транспорта и шоссейных дорог Литовской, Эстонской, Латвийской, Киргизкой ССР. Единые нормы времени на перевозку грузов автомобильным транспортом и сдельные расценки для оплаты труда водителей установлены в расчете на 7-часовой рабочий день и являются обязанными для применения на предприятиях, в организациях и учреждениях народного хозяйства независимо от ведомственной подчиненности. В основу разработки единых норм времени на перевозку грузов автомобильным транспортом положены следующие данные: технические расчеты, фотохронометражные наблюдения, технические характеристики подвижного состава, погрузочно-разгрузочных машин и механизмов, автомобильных дорог и т.п., результаты анализа организации труда и мероприятий по ее совершенствованию. Нормы разработаны с учетом: рациональной организации перевозок и выполнения погрузочно-разгрузочных работ, применения средств механизации – экскаваторов, кранов, погрузчиков, транспортеров, скребков и других погрузочно-разгрузочных машин и механизмов, особенностей различных грузов – вида упаковки, удобства застроповки, плотности, физического состояния груза, правил перевозки и других факторов, влияющих на величины норм. Единые нормы времени в минутах и сдельные расценки в копейках установлены для грузов 1-го класса. В настоящее время указанные расценки (табл. 25) можно использовать лишь в части их соотношения между собой. Для грузов 2,3 и 4-го класса нормы времени, и сдельные расценки применяются со следующими поправочными коэффициентами: для грузов 2-го класса – 1,25; 3-го класса – 1,66; 4-го класса – 2,0. Эти поправочные коэффициенты рассчитаны исходя из среднего коэффициента использования грузоподъемности: для грузов 2-го класса – 0,8; 3-го класса – 0,6; 4-го класса – 0,5. Установлено, что классы грузов применяются при перевозке их на автомобилях со стандартными бортовыми и самосвальными кузовами и определяются по классификатору. При перевозки на автомобилях со стандартными бортовыми и самосвальными кузовами грузов, не предусмотренных номенклатурной и классификацией, и всех грузов на специальном подвижном составе (фургонах, скотовозах, автомобилях-цистернах и т.п.) поправочные коэффициенты определяются исходя из среднего фактического коэффициента использования грузоподъемности бортового или специализированного автомобиля при условии полной загрузки его кузова по габариту (объему). При этом поправочный коэффициент рассчитывается делением единицы на коэффициент использования грузоподъемности. В таком же порядке применяются поправочные коэффициенты по грузам 4-го и 5-го классов, обеспечивающим коэффициент использования грузоподъемности автомобиля ниже 0,5 при полной загрузке автомобиля с наращенными бортами по габариту (объему). При расчете норм учтено, и не должно отдельно оплачиваться необходимое время на отдых, личные надобности водителей, обслуживание рабочего места и подготовительно-заключительные работы. При установлении норм времени на 1 т груза и 1 т км подготовительно-заключительное время принято в размере 2,5 мин на 1 ч работы. В подготовительно-заключительное время входит выполнение водителями следующих работ перед выездом автомобилей из гаража и по возращению их в автотранспортное предприятие: заправка автомобиля топливом, смазочными материалами и водой, оформление путевых документов, пуск двигателя, осмотр, проверка технического состояния автомобиля, постановка автомобиля на отведенное место. Нормы времени для автомобилей, грузоподъемность которых не предусмотрена нормами, определяются на 1 т как средняя арифметическая величина между двумя граничащими нормами. Для автомобилей – рефрижераторов нормы времени на 1 т и 1 т км принимаются по грузоподъемности автомобиля (полуприцепа) без учета массы холодной установки. При работе на грузовых автомобилях, имеющих двойную грузоподъемность в зависимости от дорожного покрытия, труд водителей оплачивается по нормам и расценкам, установленным на 1 т и 1 т км для наивысшей грузоподъемности данного автомобиля. Если по дорожным условиям невозможно использовать максимальной грузоподъемности автомобиля, труд водителей оплачивается по нормам, установленным для минимальной грузоподъемности данного автомобиля, и по сдельным расценкам исходя из тарифной ставки по максимальной грузоподъемности автомобиля. При этом груз, перевезенные сверх минимально допустимой грузоподъемности, оплате не подлежит. Труд водителей за перевозку грузов сверх номинальной грузоподъемности автомобиля оплачивается только по взвешиваемым или точно замеряемым грузам. Труд водителей сдельщиков, работающих на автомобилях с прицепами, оплачивается за все выполненные тонно-километры и перевезенные тонны грузов по расценкам, установленным для водителей, работающих на таких же автомобилях без прицепа. Такой же порядок оплаты установлен для водителей автомобилей - тягачей, работающих с дополнительными полуприцепами и прицепами.

Для оплаты труда водителей автомобилей – самосвалов, занятых на трансформировании породы и полезных и полезных ископаемых на открытых горных работах для предприятий горнодобывающей промышленности, можно ориентироваться на «Единые нормы выработки», утвержденные постановлением Государственного комитета Совета Министров СССР по вопросам труда и заработной платы от 24 июня 1970 г. При введении нового подвижного состава и средств механизации, более совершенной технологии и организации производства и труда, обеспечивающих рост производительности труда и сокращения простоев, нормы должны быть заменены местными, более прогрессивными, установленными техническими нормированиями. На работу, не предусмотренные Едиными нормами, следует разрабатывать методом технического нормирования местные нормы по аналогии с едиными. Единые нормы рассчитаны исходя из организации производства и труда. На каждом участке, обеспечивают необходимые условия для соблюдения установленного норматива времени на выполнение подготовительно-заключительных работ: пуск двигателя и вывод автомобиля с участка стоянки, получение перед выездом на линию и сдача по возращению путевого листа, товарно-транспортных и других документов, заправка автомобиля топливом и смазочным материалами (включая получение соответствующих талонов), прохождение автомобиля через контрольно- технический пункт. Постановка по окончании рабочей смены автомобилей (прицепа, полуприцепа) на отведенное место стоянки. Установлено, что перед выездом на линию водитель на участке стоянки и подогрева осматривает и принимает автомобиль (прицеп, полуприцеп), проверяет наличие комплекта инструментов и приспособления нормальной эксплуатации подвижного состава на линии, а также доливает воду в радиатор, подкачивает воздухом шины и т.п. При выполнении транспортного процесса единые нормы предусматривают рациональную организацию, которая обеспечивает:

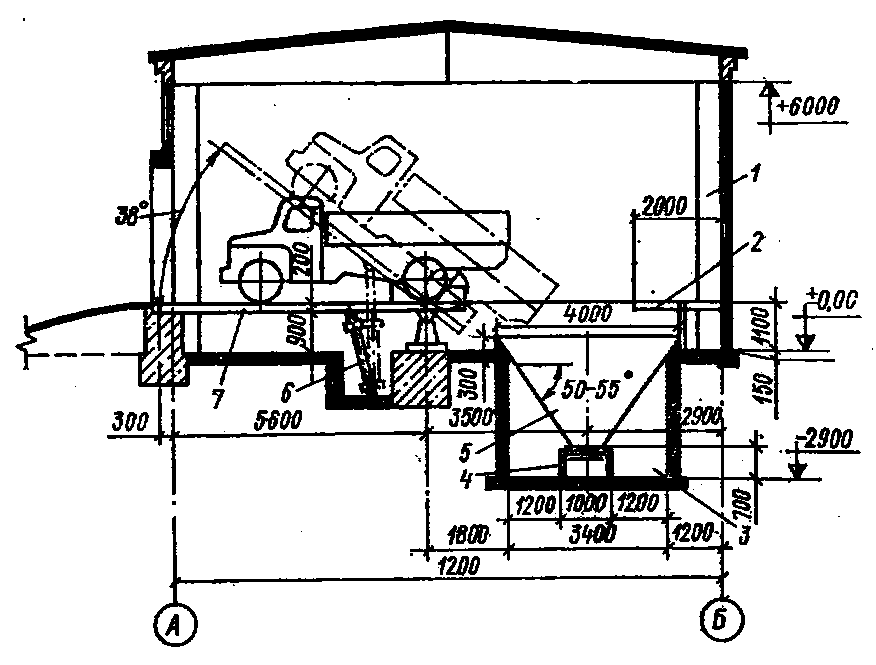

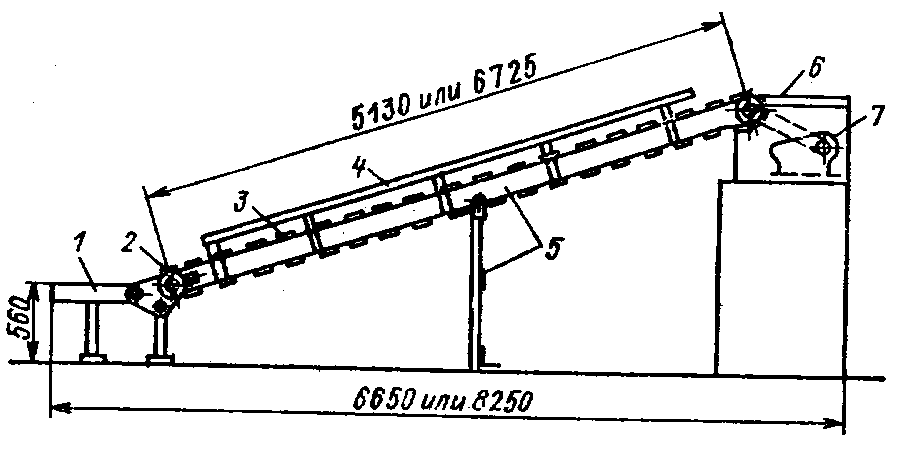

Нормы времени и сдельные расценки за время простоя автомобилей под погрузкой и загрузкой на 1 т груза Нормы времени простоя автомобилей под погрузкой и загрузкой рассчитаны с учетом способа выполнения погрузочно-разгрузочных работ, типа и грузоподъемности подвижного состава, рода грузов и видов погрузочно-разгрузочных машин и механизмов. В установленные нормы времени простоя входит время, необходимое на погрузку и выгрузку груза в пределах габаритного размера автомобиля с подноской или отноской груза, на маневрирование автомобиля, увязание и развязывание груза, укрытие груза брезентом и снятие брезента, открытие и закрытие бортов автомобиля и прицепов, отвертывание и привертывание, а также на подноску, и относку шлангов, очистку кузова автомобиля при перевозки бетона, асфальта и других масс, оформление документов. При этом имеется ввиду, что загрузка и разгрузка автомобилей производится без заезда в промежуточный пункт. Нормы времени и сдельные расценки простоя под погрузкой – разгрузкой в зависимости от способа погрузочно-разгрузочных работ (ручной, частично механизированной), а также группы автомобилей (1-3). При перевозки грузов на автомобилях – фургонах нормы времени на 1 т могут увеличиваться до 10 %. При перевозки промышленных и продовольственных грузов, требующих при погрузке, разгрузке и перевозке особой осторожности (стекло, фарфоровые и фаянсовые изделия, жидкость разная в стеклянной таре, музыкальные инструменты, телевизоры, радиотовары, мебель и т.п.), а также при перевозке навалом или в мелкой упаковке мелкоштучных грузов, требующих перерасчет (белье, обувь, головные уборы, одежда, галантерея, трикотаж, ткани разные, писчебумажные принадлежности, книги, игрушки, овощи, фрукты, ягоды и т.п.), нормы времени на 1 т увеличиваются до 25 %. При частичной механизации погрузочно-разгрузочных работ (погрузка механизированная, разгрузка вручную или погрузка в ручную, разгрузка механизированная) нормы времени устанавливаются в половинном размере от соответствующих норм, предусмотренных для ручной и механизированной погрузки – разгрузки на каждую операцию. Погрузочно-разгрузочные машины и вспомогательные средства механизации ПРТС работ в зонах обслуживания автотранспорта Погрузочно-разгрузочные устройства для автомобилей на складах сооружаются с учетом типа автомобилей, характера грузов, величины грузопотока, типа и назначения складов. Автомобили-самосвалы разгружаются в приемные, бункера и траншеи. Для разгрузки сыпучих грузов из бортовых автомобилей применяются специальные автомобилеопрокидыватели (рис. 49).

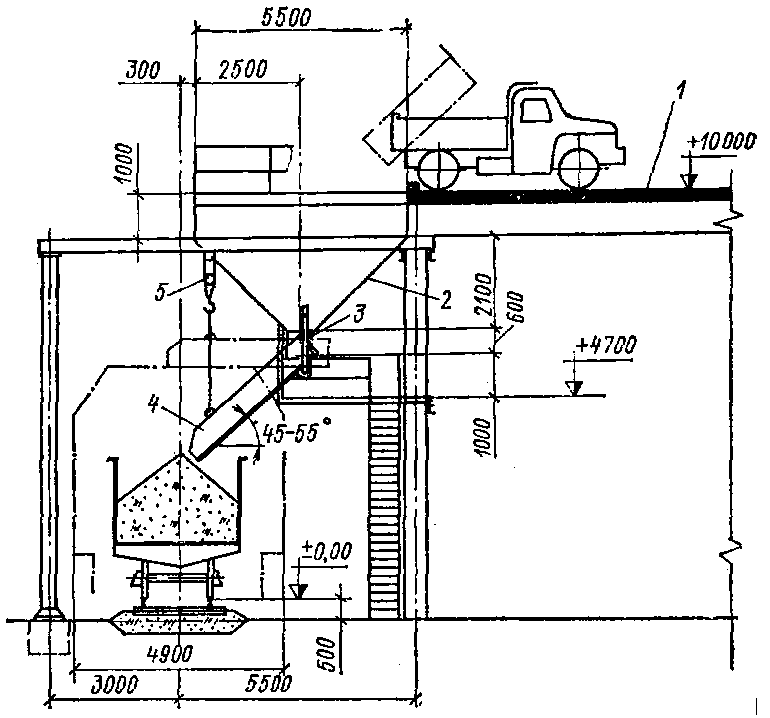

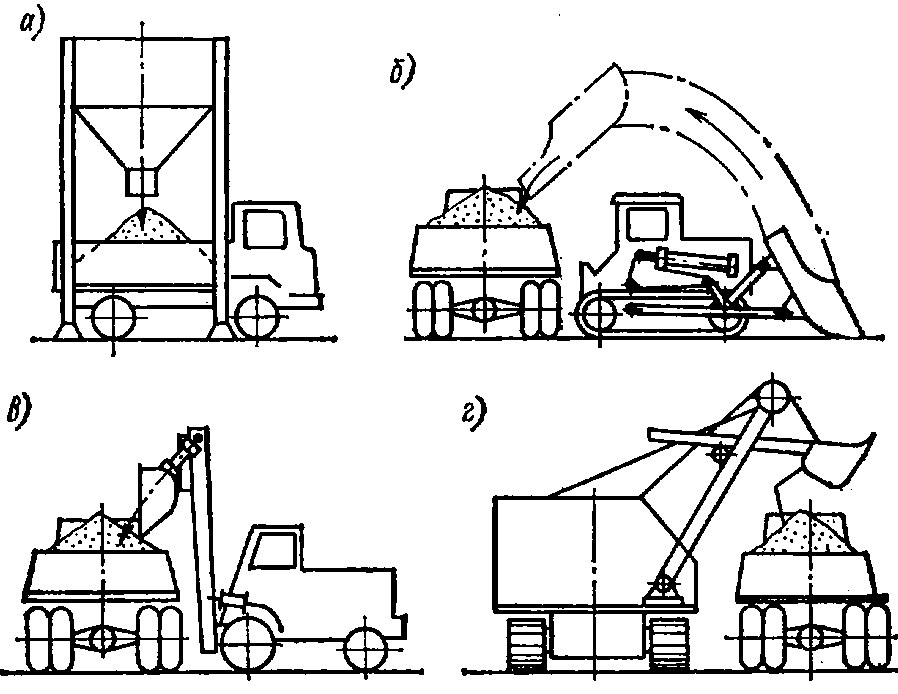

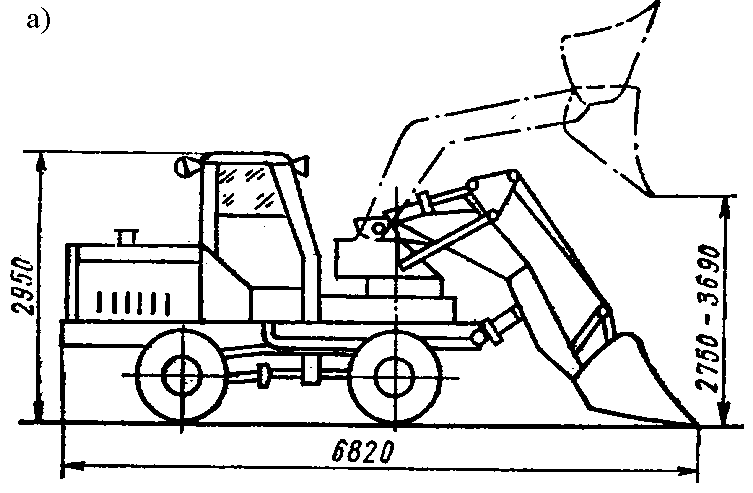

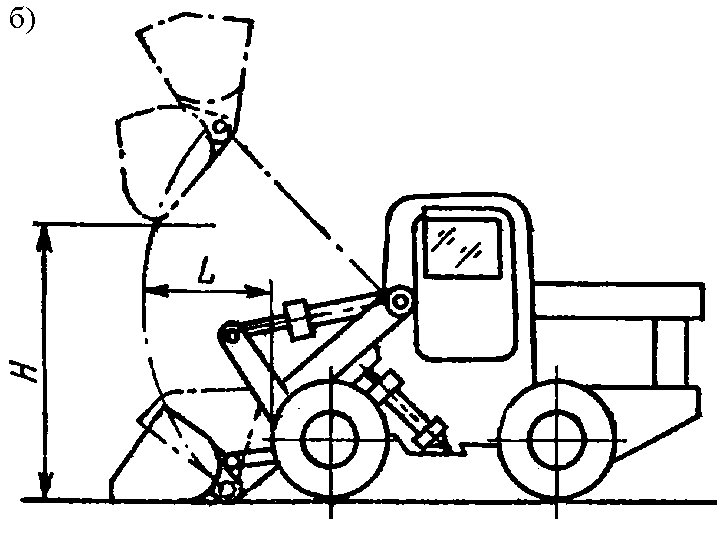

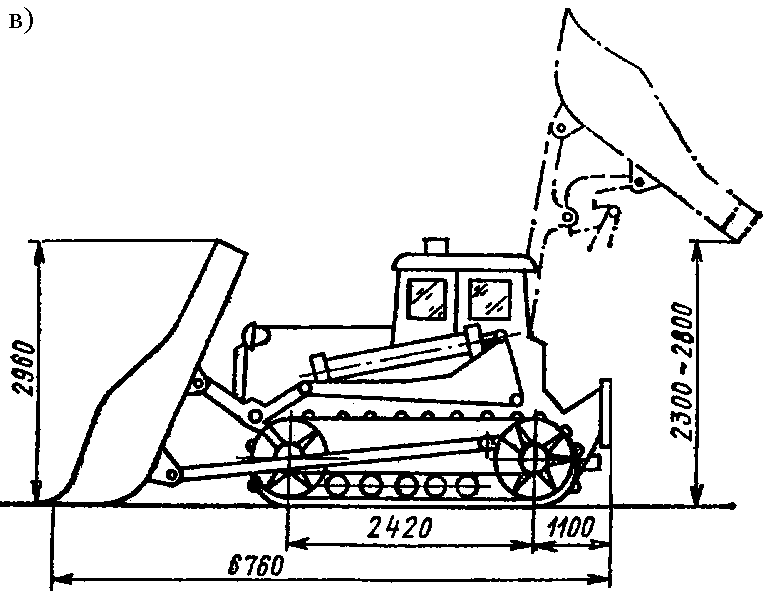

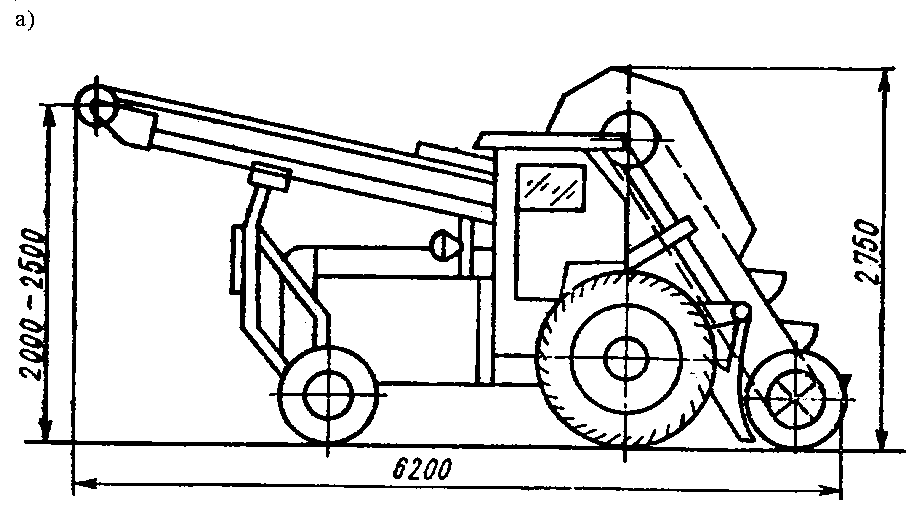

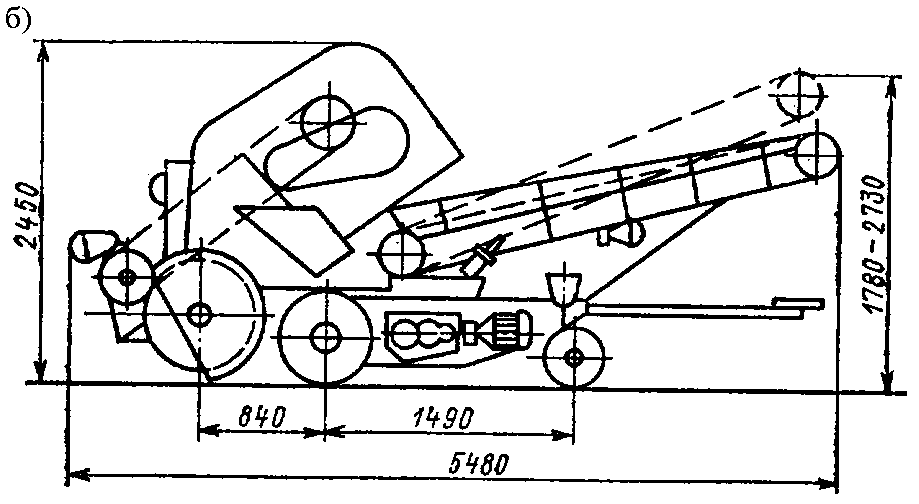

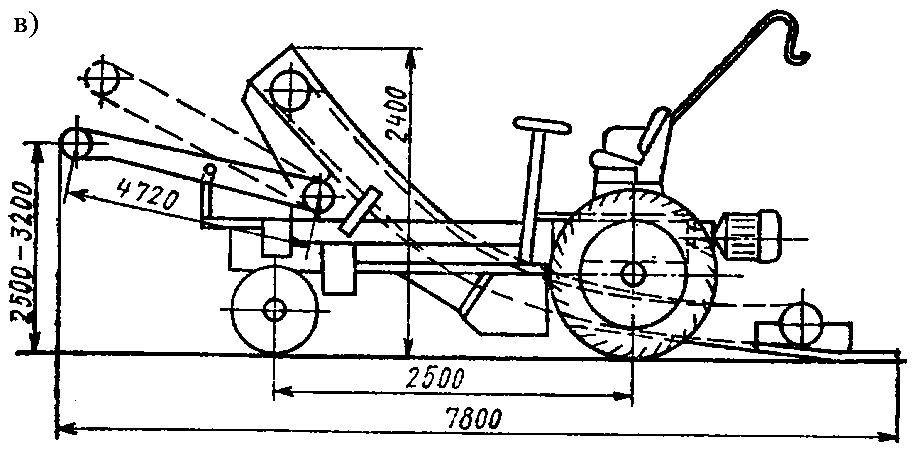

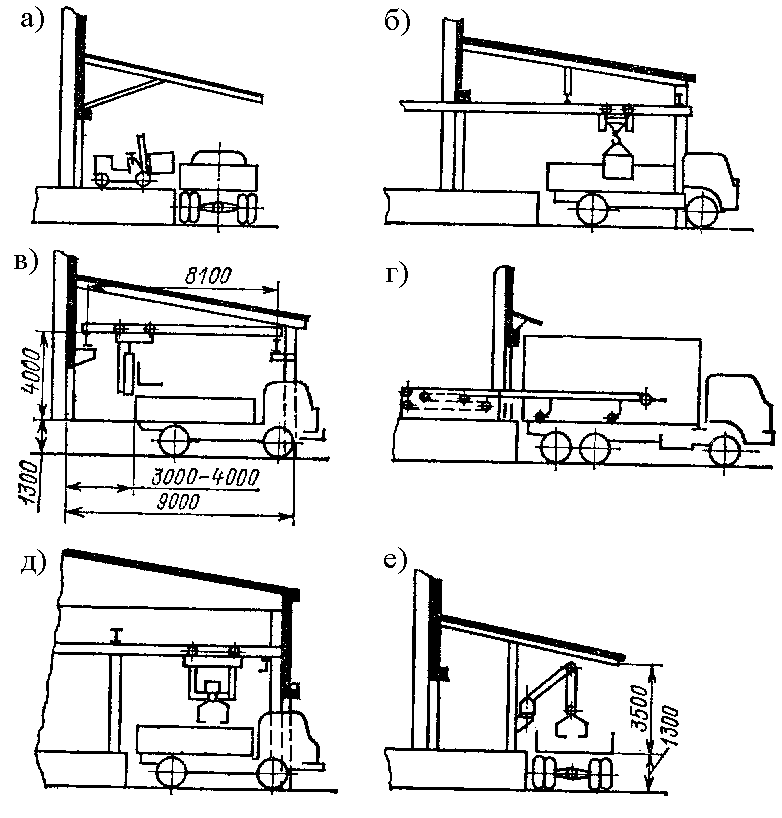

Непосредственная перегрузка сыпучих грузов из автомобилей на железнодорожный транспорт осуществляется с применением эстакады и перегрузочного бункера (рис. 50). Погрузку сыпучих грузов в автомобили выполняют с применением различных грейферных кранов (стреловых, козловых, мостовых), ковшовых автопогрузчиков, экскаваторов, погрузчиков непрерывного действия, а также бункерных погрузочных устройств (рис. 51). Одноковшовые погрузчики фронтального типа на базе гусеничных тракторов и колесных тягачей изготовляются для механизации погрузочно-разгрузочных работ с сыпучими грузами двух типов: ПК — колесные (со всеми ведущими колесами) и ПГ гусеничные (табл. 26 и 27). Схемы одноковшовых погрузчиков показаны на рис. 52. Характеристики погрузчиков непрерывного действия, применяемых для погрузки сыпучих грузов на автомобили, приведены на рис. 53 и в табл. 28.

Устройства для тарно-штучных грузов и выгрузки их из автомобилей аналогичны таким устройствам для крытых вагонов. Для погрузки и выгрузки, пакетированных тарно-штучных грузов на закрытых складах могут применяться мостовые краны-штабелеры, мостовые краны, электротали, консольные краны, манипуляторы, электропогрузчики, электротележки (рис. 54). Со стороны подхода автотранспорта на складах должны предусматриваться грузовые рампы (если автомобиль не подходит задним бортом к самой двери склада).

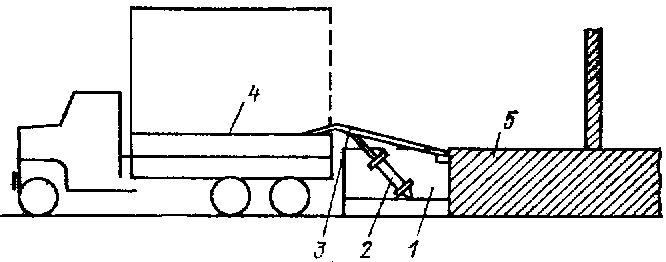

Высота грузовых рамп у складов должна быть 1300 или 1400 мм в зависимости от типа автомобилей, доставляющих грузы на склады или со склада, а ширина рампы — 3…6 м в зависимости от типа склада, технологии погрузочно-разгрузочных работ и характера грузов. При разных уровнях пола склада и транспортного средства (на действующих складах) применяются короткие переставные рампы, механические уравнители или переходные мостики. Выравниватели уровня служат для обеспечения возможности въезда электропогрузчиков и электротележек в кузов транспортных средств с рампы склада в случае, если уровень рампы не совпадает с уровнем пола кузова транспортного средства. Схема установки выравнивателя уровня на погрузочно-разгрузочном складе показана на рис. 55. Используются уравнители следующих типов: простые уравновешенные, с ручным управлением; с гидроприводом и ручным управлением (с ручным гидронасосом или гидронасосом с электроприводом и ручным управлением); с автоматическим уравновешиванием (действуют от веса подошедшего автомобиля); автоматические с гидроприводом. Переходные мостики служат в основном для перекрывания зазоров между рампой и кузовом автомобиля и для выравнивания небольших перепадов уровней (до 100—150мм). Габаритные размеры платформы 3000x1500 мм, грузоподъемность 3,6 т, высота подъема 1600 мм, масса 1500 кг.

Непакетированные тарно-штучные грузы, перерабатываемые поштучно, без поддонов, могут загружаться и разгружаться при помощи электропогрузчиков и электротележек, передвижных и телескопических (выдвижных) ленточных и пластинчатых конвейеров, перегрузочных манипуляторов и промышленных роботов (см. рис. 54). Передвижные конвейеры КНП-5 и КНПС-4 производительностью 50 т тарно-штучных грузов в час изготовляются учреждением ЮУ-323/4 (г. Елец Липецкой области). Длина конвейеров 4,2 и 5,5 м, ширина ленты 400 и 500 мм, максимальная высота подъема грузов 2,9 и 3,4 м, масса 400 и 500 кг. Для механизации перемещения тарно-штучных грузов на складах в разных уровнях при погрузке или выгрузке их из транспортных средств используется пластинчатый облегченный конвейер КП-55, выпускаемый Свердловским заводом торгового машиностроения (рис. 56).

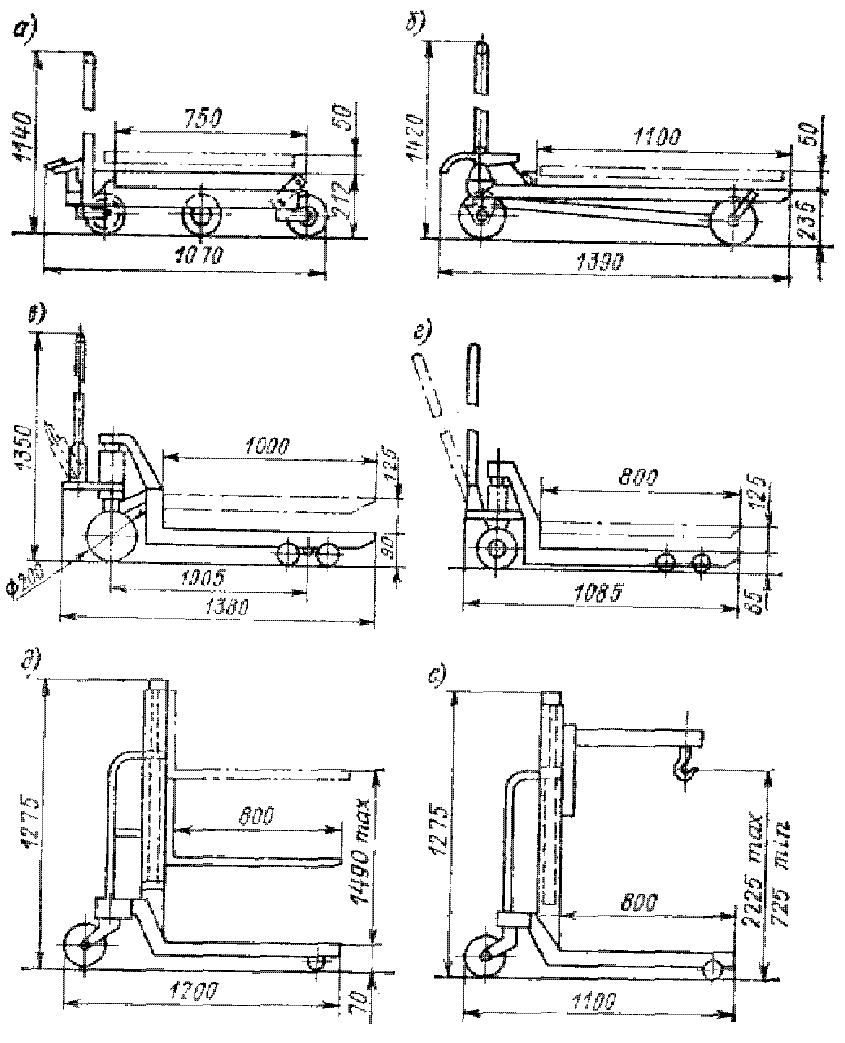

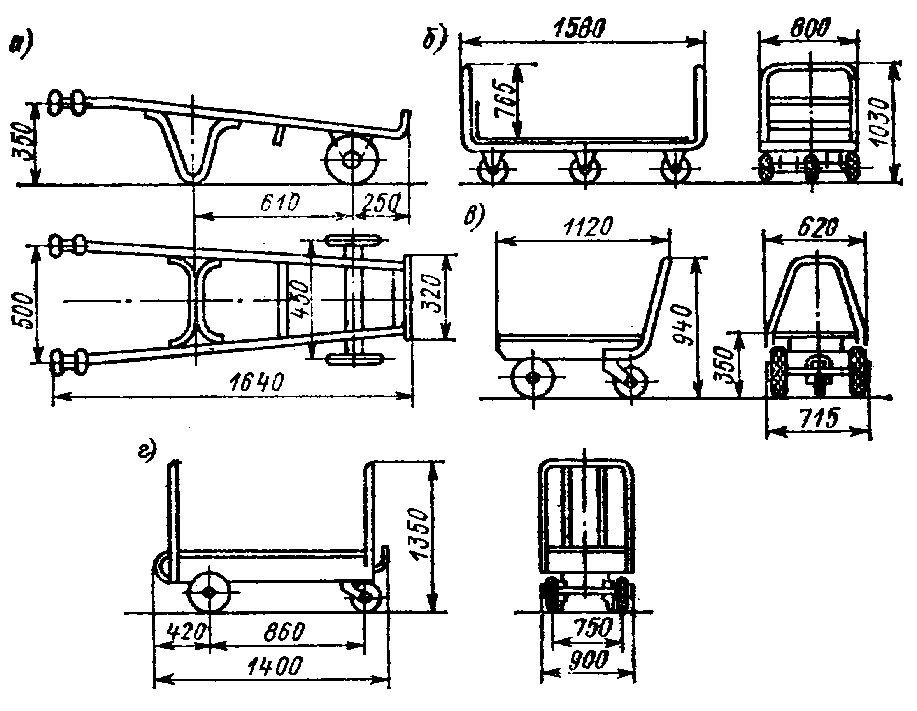

Ручные тележки применяются на складах для механизации погрузки или разгрузки автомобилей при небольших и неравномерных грузопотоках, хотя и в этих случаях рекомендуется использовать более совершенные средства механизации работ. Схемы ручных тележек приведены на рис.57 и 58, а техническая характеристика и заводы-изготовители — в табл. 29.

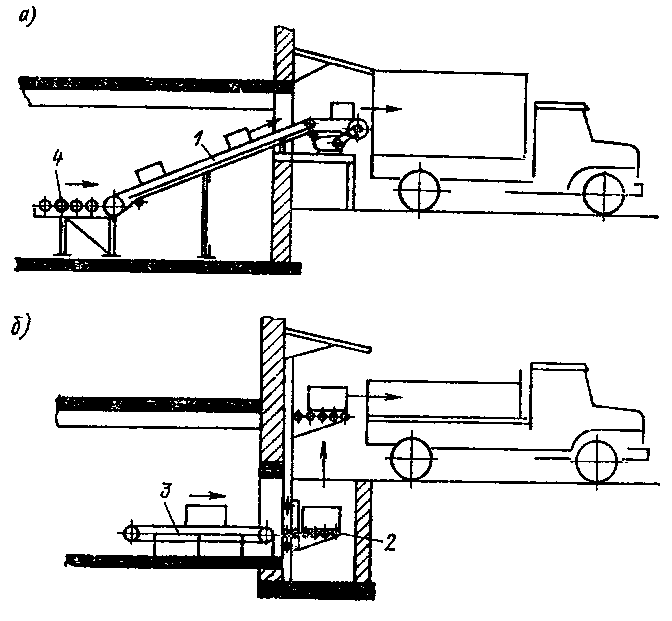

Прием и выдача тарно-штучных грузов на автотранспорт из полуподвальных складских помещений могут быть механизированы, как показано на рис. 59. На открытых складах тарные и штучные, а также крупногабаритные, лесные грузы, металлопрокат, контейнеры могут загружаться и разгружаться с автомобилей мостовыми, козловыми и стреловыми кранами (железнодорожными, гусеничными пневмоколесными, автомобильными), а также автопогрузчиками, электроталями.

Технико-экономическое обоснование выбора средств механизации и количества автотранспорта С целью определения этой группы затрат предварительно разрабатывается технологическая схема выполнения погрузочно-разгрузочных и складских работ при различных способах транспортировки грузов по всей транспортно-технологической цепи доставки продукции от поставщика до потребителя. Таким образом в общие затраты включаются расходы на выполнение этих операций на видах транспорта, на складах грузоотправителей, снабженческо-сбытовых организаций, грузополучателей. Стоимость необходимого парка погрузочно-разгрузочных машин и механизмов устанавливается по типам машин, исходя из их единичной стоимости, а затем суммируется. Действительный расчетный годовой фонд времени работы машины зависит от ее типа, режима работы, сменности и принимается по нормативным документам. Потребное количество машин может быть определено также другими способами, например, через сменную норму выработки, взятую из Единых норм выработки и времени на вагонные, автотранспортные и погрузочно-разгрузочные работы (ЕНВ). Однако этот способ не учитывает стоимости простоя транспортных средств. При простейшем входящем потоке и известном количестве подач потребное количество машин может быть определено исходя из суммарных приведенных затрат при их минимизации. Эксплуатационные расходы могут быть определены прямым счетом по затратам на электроэнергию (топливо), смазочные материалы, амортизацию, текущий ремонт и заработную плату механизаторов и подсобных рабочих (если они требуются). Эти же расходы с достаточной точностью можно определить по нормативам и расходным ставкам. Для укрупненных и, тем более, сравнительных расчетов, последний метод значительно удобнее. В этом случае эксплуатационные расходы можно условно разделить на три части: стоимость «чистого» машинного времени, затраты на межоперационные простои и стоимость содержания машин в нерабочие периоды. Время «чистой» работы Тч (в ч) зависит от расчетной производительности машины QM в тоннах (при перегрузке контейнеров — в контейнеро-операциях). Все расходы, составляющие себестоимость перевозок грузов автотранспортом, кроме расходов по заработной плате шоферов, делятся на зависящие от пробега (переменные) и не зависящие от пробега. Переменные расходы исчисляются на 1 км пробега. К ним относятся расходы на: топливо, смазочные и другие материалы, техническое обслуживание и текущий ремонт подвижного состава, амортизацию подвижного состава, автомобильные шины. К расходам, не зависящим от пробега, исчисляемым на 1 автомобиле-чае работы, относятся прочие (накладные) расходы. Основную часть их составляет заработная плата административно-управленческого и вспомогательного персонала. Сюда включаются также расходы по ремонту и амортизации зданий, сооружений, оборудования и т. п. Заработная плата шофера исчисляется по сдельным расценкам на 1 т груза за время простоя автомобиля под погрузкой, разгрузкой, на подготовительно-заключительных операциях и на 1 т-км пробега. М-400401. Лекции 10 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||