поверхность твердых тел. Поверхность твердых тел. Поверхностная энергия. Разрушение твердых тел. Энергия кристаллической решетки. Дезинтеграция (измельчение) твердых веществ магистр гр. 421М(9)

Скачать 456.44 Kb. Скачать 456.44 Kb.

|

1 2

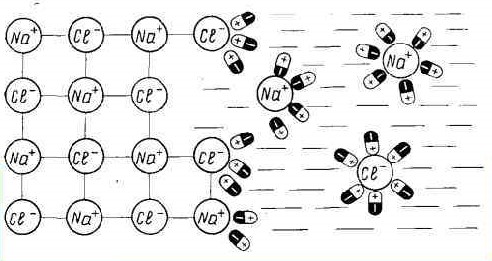

|  | Глава 4. Энергия кристаллической решетки Энергия кристаллической решетки представляет собой работу, которую нужно затратить для разрушения решетки, т.е. для разведения составляющих ее ионов на бесконечно большое расстояние в вакууме. Энергию кристаллической решетки рассчитывают на моль исследуемого вещества. Для оценки этой энергии воспользуемся модельным методом, который был предложен М. Борном (1920 г.). Рассмотрим два противоположно заряженных иона, составляющих данную кристаллическую решетку, которые имеют абсолютные заряды z1e0 и z2e0 (e0— элементарный заряд) и находятся друг от друга на расстоянии r. Силу электростатического взаимодействия (притяжения) между этими ионами можно определить по закону Кулона:  , (2.2.1) , (2.2.1)где ε0 — диэлектрическая постоянная вакуума, равная 0,88542•10–11 Ф/м. Можно предположить, что первый ион закреплен в положении r = 0, а сила Fэл действует на второй ион в направлении первого иона (рис. 2.1). Поскольку направление силы Fэл противоположно направлению оси r, то Fэл < 0. Одновременно на ионы действует сила отталкивания Fот, обусловленная взаимодействием электронных оболочек и не позволяющая ионам бесконечно близко подойти друг к другу. Предположим, что сила Fот также приложена ко второму иону. Поскольку направление этой силы совпадает с направлением оси r, то Fот > 0. Силу Fот можно представить в виде где В и n - константы, причем n > 1. Таким образом, суммарная сила взаимодействия ионов равна По определению, Константу В можно рассчитать по уравнению (2.2.3), так как в равновесном состоянии, когда r=r0, F=0. Следовательно,  , ,а уравнение (2.2.4) можно переписать в виде  . (2.2.5) . (2.2.5)Формула (2.2.5) получена для одной пары ионов. Чтобы перейти к энергии кристаллической решетки, рассчитываемой на моль вещества, необходимо умножить ∆U на число Авогадро NA и учесть взаимодействие между всеми ионами, которое определяется их взаимным расположением в объеме решетки. Последняя поправка эквивалентна введению еще одного множителя А - так называемой константы Маделунга, которая зависит от типа кристаллической решетки. Например, для хлорида натрия A = 1,7476. Таким образом, модель Борна, связывающая свободную энергию кристаллической решетки с потенциальной энергией взаимодействия образующих ее ионов, приводит к формуле  . (2.2.6) . (2.2.6)Рентгеноструктурный анализ позволяет установить геометрию кристаллов и определить параметры А и r0. Константа n обычно рассчитывается из данных по сжимаемости кристаллов. Для NaCl n=7,5; для других солей значение n колеблется от 5 до 12. Расчет по формуле (2.2.6) показывает, что для хлорида натрия энергия кристаллической решетки составляет  Столь же значительные величины получаются и для других солей. Для оценки точности формулы (2.2.6) представляет интерес сопоставить  с изменением энтальпии в ходе разрушения кристаллической решетки хлорида натрия с изменением энтальпии в ходе разрушения кристаллической решетки хлорида натрия  . Величину . Величину  можно определить при помощи следующего термодинамического цикла: можно определить при помощи следующего термодинамического цикла: |

|

В зависимости от конечного результата различают следующие категории измельчения: крупное дробление с размером получаемых кусков до 40 мм: среднее дробление — до 6 мм; мелкое дробление — до 1 мм: тонкое измельчение (размол) — примерно до 0,1 мм; сверхтонкое измельчение (размол) — до 0,01 мм.

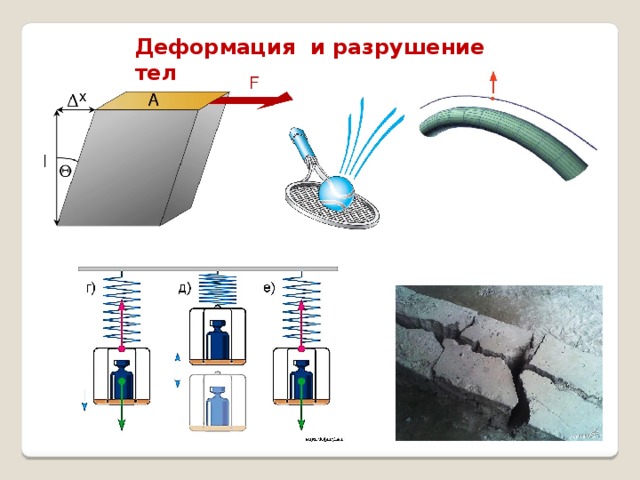

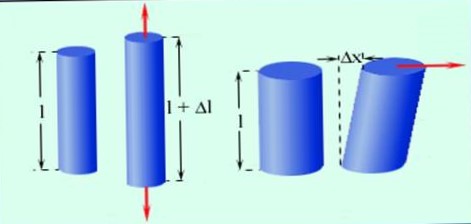

По характеру механического воздействия различают несколько способов измельчения кусков, зерен и частиц твердого материала: раздавливание, удар, истирание и раскалывание. Суть этих механических воздействий на материал иллюстрирует рис. 5.1. Раздавливание обычно применяют при крупном и среднем дроблении, а истирание — при тонком измельчении.

В зависимости от того, добавляют воду при проведении процесса или нет, различают мокрый и сухой способы измельчения. Крупное и среднее дробление проводят, как правило, сухим способом. Более тонкие виды измельчения могут быть осуществлены как сухим, так и мокрым способами.

В реальных производственных условиях перечисленные способы разрушения чаще всего комбинируют. Например, для хрупких материалов средней твердости может быть использовано сочетание удара, раскалывания и истирания.

По числу проходов материала через измельчающие машины различают открытую или замкнутую схему проведения процесса. В случае применения открытой схемы материал проходит через дробилку или мельницу однократно. При использовании замкнутой схемы материал с размерами частиц, превышающими требуемые, возвращают на повторную процедуру измельчения. Перед возвращением измельченный материал разделяют на фракции — проводят классификацию (см. гл. 5). Мелкие фракции выводят из установки, следуя принципу «не дробить ничего лишнего».

В соответствии с категориями измельчения материала машины для измельчения разделяют на дробилки, предназначенные для крупного, среднего и мелкого дробления, и, мельницы, служащие для тонкого и сверхтонкого измельчения. И те и другие машины классифицируют по конструктивному исполнению измельчающих элементов (рис. 5.2).

В конструкциях задействован либо один способ измельчения, либо сочетание разных способов. Например, в щековой дробилке происходит раздавливание, а в маятниковой мельнице — раздавливание и истирание.

Рис. 5.2. Классификация машин для измельчения твердых материалов

Щековые дробилки. Дробилки этого типа (рис. 5.3) предназначены для измельчения крупнокускового материала методом раздавливания.

|

|

|

Неподвижная плита (щека) 1 закреплена на массивной станине. Подвижная щека 2 подвешена на оси 3, относительно которой она качается. Движение в одну сторону происходит под действием кривошипно-шатунного механизма (на рисунке не показан), который передает рабочее усилие на разрушаемый материал, а в обратную сторону (холостой ход) — под действием тяги 4 с пружиной. На куски исходного материала, засыпаемые сверху через широкий зазор между щеками, действует сила раздавливания F. Раздробленный материал выпадает из рабочей зоны при отводе подвижной щеки.

При попадании материала в зазор поверхность головки за счет трения о материал вращается в обратную сторону по отношению к направлению вращения эксцентрика.

Таким образом, между дробящей головкой и корпусом образуется зазор переменной ширины. При его уменьшении материал раздавливается, при увеличении — высыпается из рабочей полости дробилки.

Конусные дробилки имеют довольно высокую производительность ввиду возможности проведения процесса в непрерывном режиме, но конструктивно они более сложны, чем щековые дробилки.

Валковые дробилки.Такие машины измельчают кусковой материал при попадании его в зазор между вращающимися навстречу друг другу валками (рис. 4.5). Рабочие поверхности валков 1 и 2 могут быть гладкими, при этом материал раздавливается. Для хрупких материалов поверхность делают зубчатой. В этом случае разрушение материала происходит в результате раскалывания и раздавливания. Валковые дробилки обычно используют для измельчения материалов средней твердости (известняк, соли, мел и др.).

Опоры одного валка неподвижны, он вращается в подшипниках, закрепленных на станине. Другой валок подвижен, его опоры могут

|

|

|

|

|

|

|

так, что ряды пальцев одного ротора входят в пространство между рядами пальцев другого.

Материал, подаваемый в центральную часть дробилки через воронку 3, проваливается в рабочую зону, где движутся пальцы. Под их ударами он измельчается и проваливается через решетку 5 Куски материала, размер которых больше заданного, остаются в рабочей зоне, и их разрушение продолжается.

Дисмембраторы. Вконструкции дисмембратора предусмотрено вращение одного ротора. Кроме того, пальцам дисмембратора придают форму ножей. Такие машины, предназначенные для измельчения волокнистых материалов, одновременно срезают и разрывают волокна.

Барабанные мельницы.В этих машинах (рис. 4.8) вращается барабан 4, заполненный дробящими телами 5. Барабан может быть цилиндрической или цилиндроконической формы, коротким или длинным (трубная мельница). Измельчаемый материал загружают в барабан через полую цапфу 1, расположенную на его торцевой стенке. Измельченный материал выгружают либо через полую цапфу 2 на противоположной торцевой стенке, либо через диафрагму — поперечную решетчатую перегородку, размещенную внутри барабана (на рисунке этот вариант конструкции не показан). Привод барабана осуществляется с помощью шестерни 3.

При вращении барабана дробящие тела в виде шаров или стержней поднимаются на некоторую высоту за счет трения о стенку, а затем падают. Вместе с ними движется измельченный материал. При падении шары или стержни ударяют по кускам материала. Кроме ударов при взаимном движении материала и дробящих тел происходит процесс истирания. В барабанных мельницах исполь-

|

Маятниковые мельницы.В шаровых мельницах некоторые материалы (пигменты, тальк, мел и др.)могут налипать на дробящие шары, что затрудняет обработку таких материалов. Этого недостатка лишены маятниковые мельницы, применяемые для тонкого измельчения. На рис. 4.9 показана маятниковая роликокольцевая мельница.

В корпусе 4 на вертикальном валу закреплена крестовина 5. На ней свободно подвешены маятники 3, на нижних концах которых вращаются ролики 2. При вращении крестовины ролики под действием центробежных сил опираются на кольцо 1 и, вращаясь на маятнике, обегают кольцо. Материал подается питателем 6 на периферию кольца и поступает в зазор между роликами и кольцом, где измельчается раздавливанием и истиранием. Измельченные частицы засасываются воздухом в пневмотранспортную трубу 7.

Вибрационные мельницы.При вибрационном воздействии сила мала по величине, но действует многократно и безостановочно. Разрушение происходит из-за так называемой усталости материала, когда образующиеся внутри него микротрещины не успевают смыкаться, а постепенно разрастаются вплоть до разлома.

|

|

В вибрационной мельнице инерционного типа (рис. 4.10) цилиндрический корпус 1 установлен на пружинной опоре 4. Через подшипники корпус связан с валом, на котором эксцентрически закреплен груз-дебаланс . При вращении вала его колебательные движения (вибрация) передаются корпусу. Колебательные движения корпуса носят отчасти круговой характер и имеют небольшую амплитуду.

В корпус загружают мелющие тела (шары) , которые перемещаются в сторону обратную направлению вращения вала, перекатываясь и сталкиваясь друг с другом, в результате чего загруженный вместе с ними материал подвергается истиранию и достигает категории тонкого или сверхтонкого измельчения. Измельченные частицы выносятся из корпуса воздухом в пневмотранспортном режиме.

Струйно-вибрационные мельницы. Измельчение происходит при многократном взаимном столкновении частиц, которые движутся с большой скоростью под воздействием воздушных струй.

исковый измельчитель

Заключение

Твёрдое тело (аморфное либо кристаллическое) - одно из агрегатных состояний вещества, держит как форму, так и объём.

Атомы и молекулы, составляющие твёрдое тело, плотно упакованы вместе. Другими словами, молекулы твёрдого тела практически сохраняют своё взаимное положение относительно других молекул и удерживаются между собой межмолекулярным взаимодействием.

Многие твёрдые тела содержат в себе кристаллические структуры. При этом все кристаллы являются твёрдыми телами. Кроме, естественно, жидких кристаллов.

К физическим свойствам твердых тел относятся механические, тепловые, электрические, магнитные и оптические свойства. Их изучают, наблюдая, как ведет себя образец при изменении температуры, давления или объема, в условиях механических напряжений, электрических и магнитных полей, температурных градиентов, а также под воздействием различных излучений – света, рентгеновских лучей, пучков электронов, нейтронов и т.п. Значительная часть лабораторного оборудования, необходимая для изучения этих свойств, сама состоит из твердотельных устройств. Химические свойства твердых тел особенно существенны при изучении поверхностных явлений.

Твердое тело состоит из атомов. Само его существование указывает на наличие интенсивных сил притяжения, связывающих атомы воедино, и сил отталкивания, без которых между атомами не было бы промежутков. В результате таких взаимодействий атомы твердого тела частично теряют свои индивидуальные свойства, и именно этим объясняются новые, коллективные свойства системы атомов, которая называется твердым телом. Какова природа этих сил? Свободный атом состоит из положительно заряженного ядра и некоторого числа отрицательно заряженных электронов (масса которых значительно меньше массы ядра). Хорошо известные кулоновские (электрические) силы, действующие между заряженными частицами, создают притяжение между ядром и электронами, а также взаимное отталкивание между электронами. Поэтому твердое тело можно рассматривать как состоящее из системы взаимно отталкивающихся ядер и системы взаимно отталкивающихся электронов, причем обе эти системы притягиваются друг к другу. Физические свойства такого объекта определяются двумя фундаментальными физическими теориями – квантовой механикой и статистической механикой. Хотя характер взаимодействий между частицами известен, их необычайно большое число (1022 ядер и еще больше электронов в 1 см3) не позволяет дать точное теоретическое описание твердого тела.

Список использованных источников и литературы

https://mash-xxl.info/page/210094163209125077090178046059221060149095139097/

https://dic.academic.ru/dic.nsf/enc_physics/2064/%D0%9F%D0%9E%D0%9B%D0%A3%D0%9C%D0%95%D0%A2%D0%90%D0%9B%D0%9B%D0%AB

http://www.cawater-info.net/bk/water_land_resources_use/docs/hydrochem3.html

https://chemicalstudy.ru/kremniy-svoystva-atoma-himicheskie-i-fizicheskie-svoystva/

https://studme.org/302702/tehnika/vvedenie_fiziku_poluprovodnikov

https://chem21.info/info/8114/

https://prosto-o-slognom.ru/chimia/507_kremnij_Si.html

http://wiki.laser.ru/index.php/%D0%9C%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D1%8B_%D0%B8_%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%B8%D0%B4%D1%8B

1 2

, что

, что