курсовая фс70al1. Пояснительная записка к курсовой работе по дисциплине Теория и технология производства ферросплавов

Скачать 475.59 Kb. Скачать 475.59 Kb.

|

60% мощности ферросплавной промышленности. [4] Федеральное агентство по образованию ГОУ ВПО «Сибирский государственный индустриальный университет» Кафедра электрометаллургии, стандартизации и сертификации РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовой работе по дисциплине «Теория и технология производства ферросплавов» Выполнил: студент гр. ЭМ-05 Сидоров А.В. Руководитель: Новокузнецк 2008 г. Содержание Введение………………………………………………………….................……3 1.Основная часть. 1.1. Применения ферросилиция………...………………..............................4 1.2. Физико-химические свойства ферросилиция..........................................6 1.3. Физико-химические основы восстановления кремния...........................9 2. Специальная часть. 2.1. Сырые материалы и подготовка их к плавке…………...…………......…12 2.2. Технология выплавки ФС70Al1…………………………………………...15 2.3. Мероприятия по снижение алюминия в ферросплаве……………….......19 3. Расчетная часть. 3.1. Расчет шихты для выплавки ферросилиция марки ФС70Al1...............21 3.2. Расчет теплового баланса плавки ферросилиция марки ФС70Al1.......35 Список использованных источников.........................................................44 Введение. В металлургии и других отраслях техники используют ферросплавы, а так же технически чистые металлы для раскисления и легирования стали, получения высоколегированных сплавов специального функционального назначения и чугунов. Ферросплавами называют сплавы железа с различными элементами периодической системы элементов Д.И Менделеева. Ферросплавная промышленность производит 150 различных видов и марок простых и сложных ферросплавов, в которые отдельно или в различном сочетании входят |

| Массовая доля кремния, % | 20 | 40 | 65 | 75 | 90 |

| Плотность сплава, г/см2 | 6,4 | 5,61 | 4,0 | 3,27 | 2,55 |

Вязкость промышленных расплавов ферросилиция (ФС20, ФС45 и ФС75) при температуре >14000 С практически одинакова.

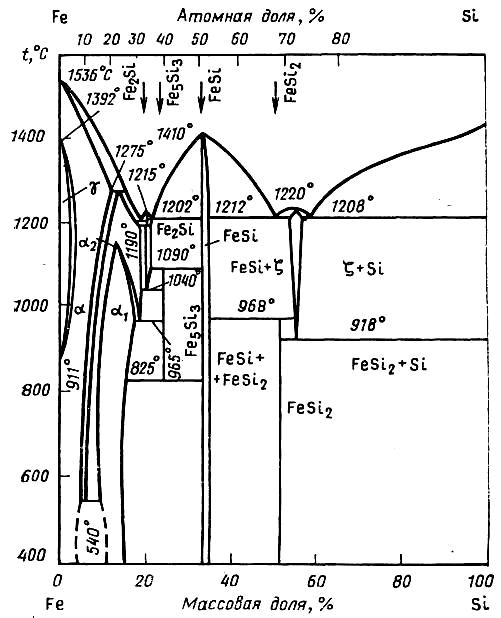

Сплавы железа и кремния имеют большую склонность к ликвации, в результате которой различие в содержании кремния между верхом и низом слитка может составлять >20%. Ликвация тем больше, чем толще слиток и больше длительность его затвердивания. Это объясняется значительным различием плотности сосуществующих фаз в сплавах кремния с железом. В ФС20 сосуществующие фазы имеют соотношение плотности (α : ε : η) = 1,11 : 1,05 : 1,00 в ФС45 фаза ε (FeSi) и ζ (лебоит) имеет соотношение плотности 1,00 : 0,78 наконец, в ФС75 и ФС90 соотношение плотности кремния и лебоита состовляет0,7 : 0,39. Лебоит очень неустойчив и при медленном охлаждении распадается на Si и FeSi.

Рисунок 1 – Диаграмма состояния Fe-Si

Установлено, что рассыпанию при хранении во влажной атмосфере подвержены те сплавы кремния, которые, с одной стороны, содержат лебоит, а с другой- примеси фосфора, алюминия, кальция. Лебоит образуется в интервале 53,5-56,65% Si и затвердевает при 12200 с. Для предупреждения рассыпаемости сплава на практике не производят сплавы, близкие по составу к лебоиту, стремятся снизить содержание фосфора, алюминия и кальция и обеспечить быстрое застывания слитка ферросилиция, чтобы не допустить образования лебоита в результате ликвации расплава и обеспечить присутствие фосфора в более устойчивой форме фосфида кремния.[1]

1.3. Физико-химические основы восстановления кремния

Ферросилиций получают восстановлением кремнезема, содержащегося в кварците, твердыми углеродистыми восстановителями в присутствии стальной или чугунной стружки. Необходимость включения в состав шихты металлического железа (стружки), а не оксидов (руды, агломерата, окатышей) объясняется тем, что кислородные соединения при сравнительно низких температурах могут легко взаимодействовать с SiO2 с образованием силикатных расплавов. Теоретическая температура восстановления кремнезема углеродом (G0T(T)=0) по реакции:

SiO2 (т,ж) + 2С = Si(ж) + 2СО (1)

составляет 1942К, а эвтектическая температура в системе FeO-SiO2 — 1451 К.

Восстановление кремния значительно облегчается, если оно осуществляется в присутствии растворителя, удаляющего из зоны реакции, например железа. Кремний образует с железом силициды с выделением значительного количества тепла. В результате восстановление кремния становится возможным при более низких, чем реакция (1), температурах. Образование силицидов, так же как растворение кремния, сопровождается понижением его активности, поэтому в общем виде константу реакции (1) в присутствии железа можно записать как

.

.Как показали многочисленные исследования, восстановление кремнезема углеродом может происходить наряду с реакцией (1) также по реакциям:

SiO2 (т,ж) + 3С(т) = SiC(т) + 2СО (2)

SiO2 (т,ж) + С(т) = SiO(г) + СО (3)

На условия восстановления кремния по реакции (1) могут влиять не только реакции (2) и (3), но и целая группа сопутствующих реакций. Следовательно, при рассмотрении равновесия трех основных реакций (1)–(3) необходимо дополнительно учитывать следующие семь реакций:

2SiO2 (т,ж) + SiС(т) = 3SiO(г) + СО (4)

SiO2 (т,ж) + Si(ж) = 2SiO(г) (5)

SiO(г) + 2С(т) = SiС(т) + СО (6)

SiO(г) + С(т) = Si(ж) + СО (7)

SiO(г) + SiС(т) = 2Si(ж) + СО (8)

SiO2 (т,ж) + 2SiС(т) = 3Si(ж) + 2СО (9)

Si(ж) + С(т) = SiС(т) (10)

Для анализа фазовых равновесий в системе Fe–Si–О–С от приведенных выше реакций для системы Si–О–С отличается наличием раствора кремния в железе, насыщенного углеродом. Таким образом, для анализа фазовых равновесий в системе Fe–Si–О–С с учетом широкой концентрационной области растворов кремния в железе необходимы данные об изменении активности кремния в сплавах Fe—Si—С, насыщенных углеродом.[5]

Н.В.Толстогузовым исследовано фазовое равновесие в системе Fe–Si–О–С.

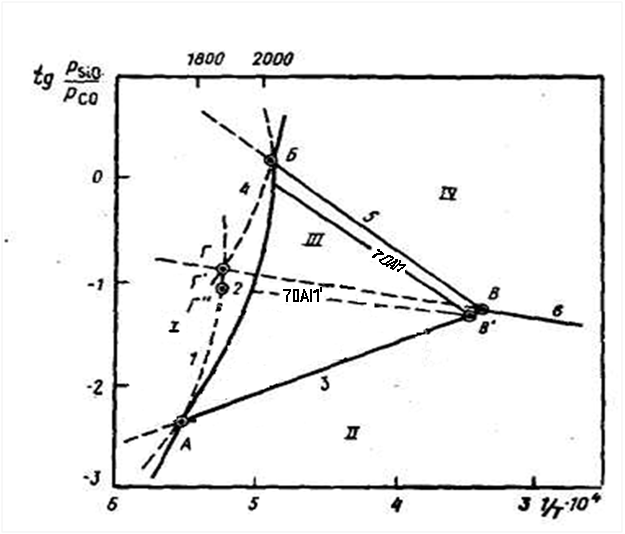

Рисунок 2- Диаграмма фазовых равновесий в системе Fe-Si-O-C

Толстыми сплошными и пунктирными линиями 1–6 показаны температурные зависимости характеристики равновесия соответствующих реакций для случая aSi=l.

Полученные зависимости ограничивают области существования четырех конденсированных фаз: SiO2 (область I), С (область II), SiC (область III) и Si (область IV).

Метастабильная диаграмма описывается пунктирными линиями уравнений реакций 1, 4 и 6, ограничивающими области существования трех конденси-рованных фаз: SiC, С и Si. Семейство линий на рисунке 2 под номерами 75; 45; 33; 25 и 23, 18 характеризуют равновесие сплавов с соответствующим содержанием в них кремния с карбидом кремния по реакции (8).

Жирные пунктирные линии (в области устойчивого существования карбида) под номерами 75, 45, 33, 25 и 23, 18 характеризуют равновесие тех же сплавов с углеродом по реакции (7).

В системе Fe–Si–С карбид кремния в равновесных условиях может существовать только при содержании кремния, превышающем его концентрацию в силициде Fe5Si3 (23,18% Si); в сплаве, содержащем менее 23,18% Si, карбид кремния разрушается по реакции: SiC + Fe = [Si]Fe + C. Таким образом, область существования SiC зависит от температуры и состава газовой фазы, от концентрации кремния в сплаве, а также от активности кремния в сплавах системы Fe–Si–С.[1]

2. Специальная часть.

2.1 Сырые материалы и подготовка их к плавке

Для получение ферросплавов необходимы следующие шихтовые материалы: рудная часть (кварцит), содержащие восстанавливаемым элемент; восстановители; железосодержащие элементы.

Рудная часть (кварцит).

Основные требования, которым должны удовлетворять рудная часть (кварцит), поступающий на передел, следующие:

1. Высокое содержание ведущего элемента. Оно определяет и качество получаемого сплава и технико-экономические показатели процесса.

2. Низкое содержание вредных примесей: серы, фосфора, меди и др. Содержание этих элементов определяет не только качество получаемого ферросплава, но и технологическую схему передела.

3. Предпочтительный, отвечающий требованиям физико-химических условий производства состав пустой породы.

4. Рудная часть (кварцит) должна иметь высокую восстановимость, которая определяется минеральным составом руды, количеством и составом пустой породы, характером залегания минерала в массе пустой породы, пористостью и размером кусков.

5. Оптимальный размер кусков. Он определяется способом производства ферросплава, размером и типом печи и др. Процессы в рудовосстановительных печах требуют использования более крупной руды, чем в рафинировочных. Пылеватые руды и мелкие концентраты нецелесообразно загружать в печь без принятия специальных мер, предупреждающих вынос пыли.

Восстановители. Углеродсодержащие материалы.

В процессе развития ферросплавной промышленности были опробованы и применяются самые разнообразные углеродистые восстановители: коксик (кокс-орешек), формованный кокс, полукокс, древесный уголь, антрацит, каменный уголь, пековый и нефтяной кокс, торфяной кокс и древесные опилки. Все эти материалы сильно отличаются друг от друга по своим свойствам.

Оценка качества углеродистых материалов производится по данным технического анализа. В сухой массе восстановителя определяют содержание золы Ad, выход газообразных летучих веществ . Общее количество серы в сухом веществе Sfd и указывают наличие влаги в рабочем (фактическом) восстановителе Wp сверх 100%. Содержание твердого углерода в этом случае приближенно по определить по разности Ст = 100 - (Ad + Vdaf + Sf), так как некотоpoe количество водорода, азота и кислорода (0,5 - 1,5 %) с летучими не удаляется. Химический состав органической массы восстановителя учитывает содержание компонентов в горючей

массе содержание углерода (Сг), водорода (Нг), азота (N), кислорода (Ог) серы (Sf). Большое значение для получения ферросплава имеет химический состав золы восстановителя, что в некоторых случаях влияет на химический состав получаемого продукта.

Основные требования к качеству углеродистых восстановителей различны при получении каждой группы ферросплавов и включают контроль следующих показателей:

1) содержание твердого (летучего) углерода, золы, летучих веществ, рабочей влаги и серы;

2) химический состав золы;

3) удельное электрическое сопротивление;

4) пористость;

5) физико-механические свойства (гранулометрический состав, прочностные характеристики);

6)Восстановительная способность по отношению к оксидам определенного элемента.

Последнее требование специфично для процессов получения ферросплавов, так как обычно используемая характеристика - реакционная способность восстановителя, которую

оценивают по скорости его взаимодействия с углекислотой при 1050 0С (мл/г-с), при непрерывной плавке в ферросплавных печах имеет однозначного определяющего значения.

Железосодержащие материалы.

В качестве железосодержащих могут использоваться разные материалы: чугуная и стальная стружка, железистые кварциты, окалина, отходы огневой зачистки металла, сварочный шлак, железная руда и металлизованные окатыши.

Железосодержащие материалы должны соответствовать следующим требованиям:

- высокое содержание металлического железа;

низкое содержание вредных примесей серы, фосфора, меди;

- низкое содержание кислорода, так как на его связывание потребуется дополнительное количество восстановителя;

- малое содержание шлакообразующих (при большом их содержании увеличивается кратность шлака и расход электроэнергии);

- оптимальный гранулометрический состав;

- низкая стоимость.

2.2. Технология выплавки ФС70Al1.

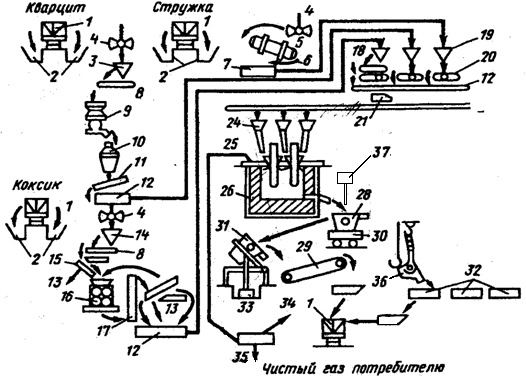

1- железнодорожный вагон, 2- закрома для хранения шихтовых материалов, 3-бункер, 4- грейфер, 5- барабан для рассева стружки, 6- отсев, 7- транспортер, 8- пластинчатый питатель, 9- конусная дробилка, 10- моечный барабан, 11- грохот обезвоживающий, 12- ленточный транспортер, 13- отсевы, 14- бункер, 15- двухдечный бункер, 16- четырех валковая дробилка, 17- элеватор, 18- ленточный питатель, 19 дозировочный бункер, 20- дозатор, 21- сбрасывающая тележка, 22- печной бункер, 23- завалочная машина, 24- труботечка, 25- отвод газа, 26- трехфазная закрытая рудотермическая печь, 27- ковш, 28- машина для разливки сплава, 29- тележка, 30- изложницы, 31- ковш, 32- кантовальное устройство, 33- шламы, 34- газоочистка, 36- ковш со сплавом, 37- погружная не водоохлаждаемая графитированная фурма.

Рисунок 3 - Технологическая схема производства ферросилиция

Плавка ферросилиция процесс безшлаковый. Он возможен только при применении чистого сырья. Основным видом кремний содержащего сырья для получения ферросилиция являются кварциты. Крупность кварцита, вводимого в колошу, составляет 50-120 мм. Обычно предварительно его подвергают мойке, дробят и сортируют.

В качестве восстановителя при получении ферросилиция используют коксик крупностью 5—20 мм.

В качестве металлической составляющей используется стружка углеродистых нелегированных сталей с небольшим количеством посторонних примесей, длина витка < 50 мм. Допускается использование отходов сталей с высоким содержанием кремния.

Загрузка шихты в печь производится в воронки вокруг электродов через труботечки. Завалку шихты необходимо проводить непрерывно или небольшими порциями по мере оседания шихты на отдельных участках.

Плавку ферросилиция ведут непрерывным процессом, при этом основной задачей является обеспечение нормального хода технологического процесса. Признаками хорошего хода являются:

Равномерный сход шихты во всех воронках без участков спекшейся шихты;

Глубокая посадка электродов;

Постоянное количество отходящих газов;

Устойчивая нагрузка (электрическая) на электродах.

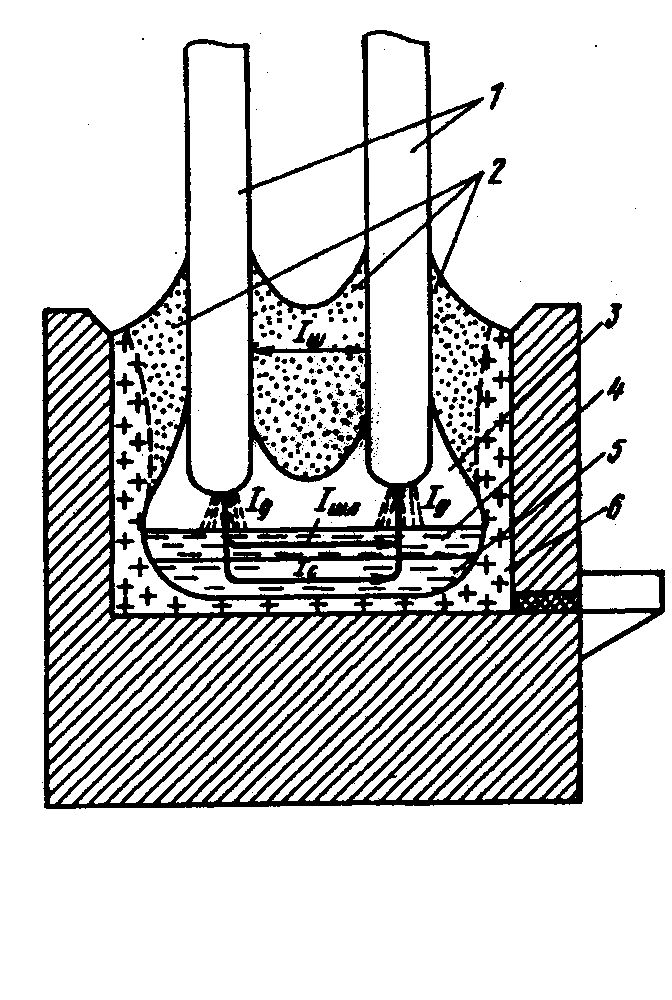

Процесс плавки в печи происходит главным образом у электродов в тиглях (рисунок 4). Стенки и свод непрерывно оплавляются и замещаются новыми порциями поступающей сверху шихты. Нижняя часть тигля представляет собой газовую полость. Шихта, расположенная у стен печи, прогревается слабо, что в этих местах плавления не происходит и шихтовые материалы образуют гарнисаж.

электроды, 2- активная зона, 3- газовая полость, 4- шлак, 5- сплав, 6- гарнисаж

Рисунок 4 – Строение ванны печи, выплавляющей ферросилиций

Основные отклонения работы печей объясняются нарушением состава шихты и основных положений технологии.

При недостатке восстановителя наблюдаются колебания тока, электроды в шихте неустойчивы, выделение газов сосредоточено около электродов, спекание шихты усиливается и увеличивается количество свищей, через летку идут вязкий шлак и печные газы.

При длительных нарушениях такого типа прекращается выход шлака, плохо закрывается летка. Для исправления хода печи необходимо восстановить правильный состав шихты и единовременно ввести под электроды "легкую" колошу (с избытком восстановителя) или изменить рабочее напряжение.

При избытке восстановителя электроды поднимаются, тигли становятся узкими, наблюдаются обвалы шихты у электродов, слышна работа электрических дуг, шлак и сплав плохо сходят из печи, что связано с увеличением количества карбида кремния в ванне. При этом возможной причиной нарушений может быть работа на коротких электродах.

При нарушениях работы печи эффективно изменение рабочего напряжения и электрического сопротивления шихты. Для углубления посадки электрода целесообразно вводить в шихту вместо обычного кокса восстановители с более высоким электрическим сопротивлением (древесный, газовый уголь, древесные опилки или щепа, полукокс и др.). Целесообразно вращение, ванны печи.

Продолжительность операции выпуска составляет 15-25 минут. Летка должна быть открыта широко и периодически прошуроваваться железным прутом, для того, чтобы обеспечить полный выход шлака из печи. По окончании выпуска очко летки закрывают возможно глубже конической пробкой из смеси электродной массы вручную или пушкой. Обычно делают 4—5 выпусков в смену.

Ферросилиций выпускают в ковш с кладкой из шамотного кирпича или с облицовкой графитовой плиткой. Затем ферросилиций разливают в чугунные изложницы для слитков или в чушки на разливочных машинах конвейерного типа. Толщина слитка не должна превышать 100 мм, так как при большей толщине различие содержания кремния в отдельных точках слитка может достигать 10%.

Чушки передают в остывочное отделение, где после остывания сплав дробят и упаковывают в тару.