Пояснительная записка к курсовому проекту по дисциплине "Детали машин и основы конструирования" опнн18. 03. 0203. 05. 07 Пз

Скачать 1.03 Mb. Скачать 1.03 Mb.

|

|

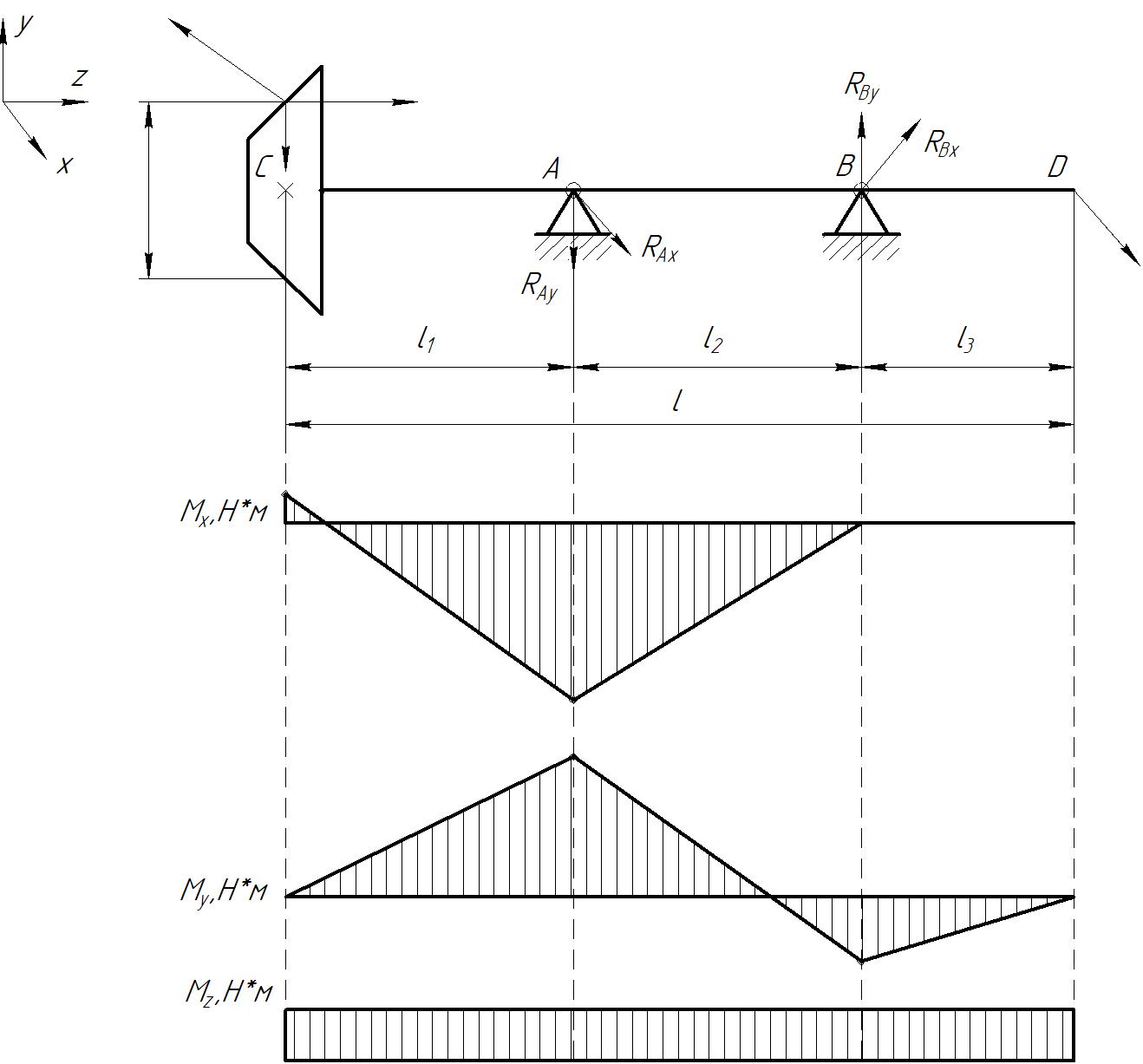

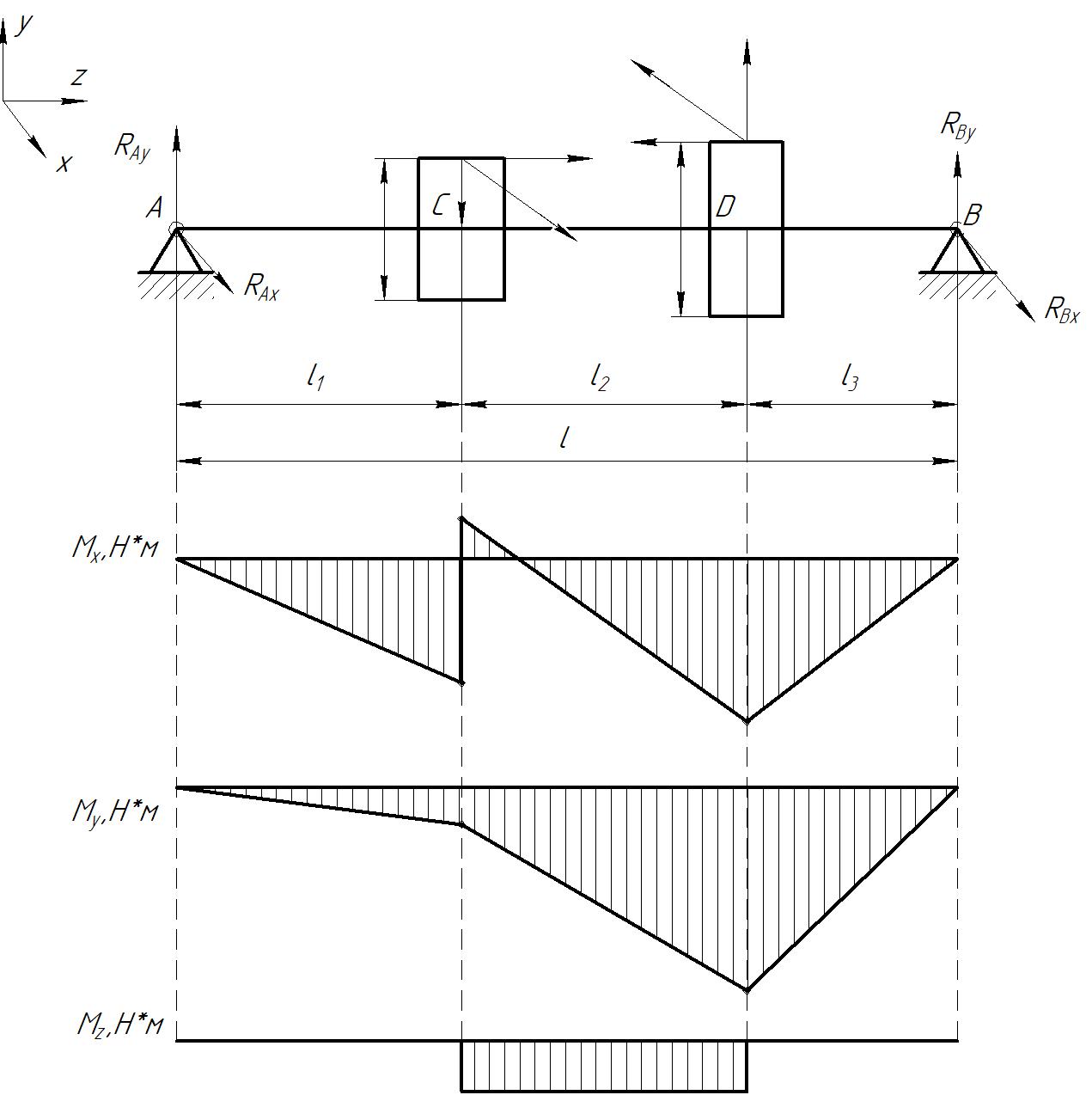

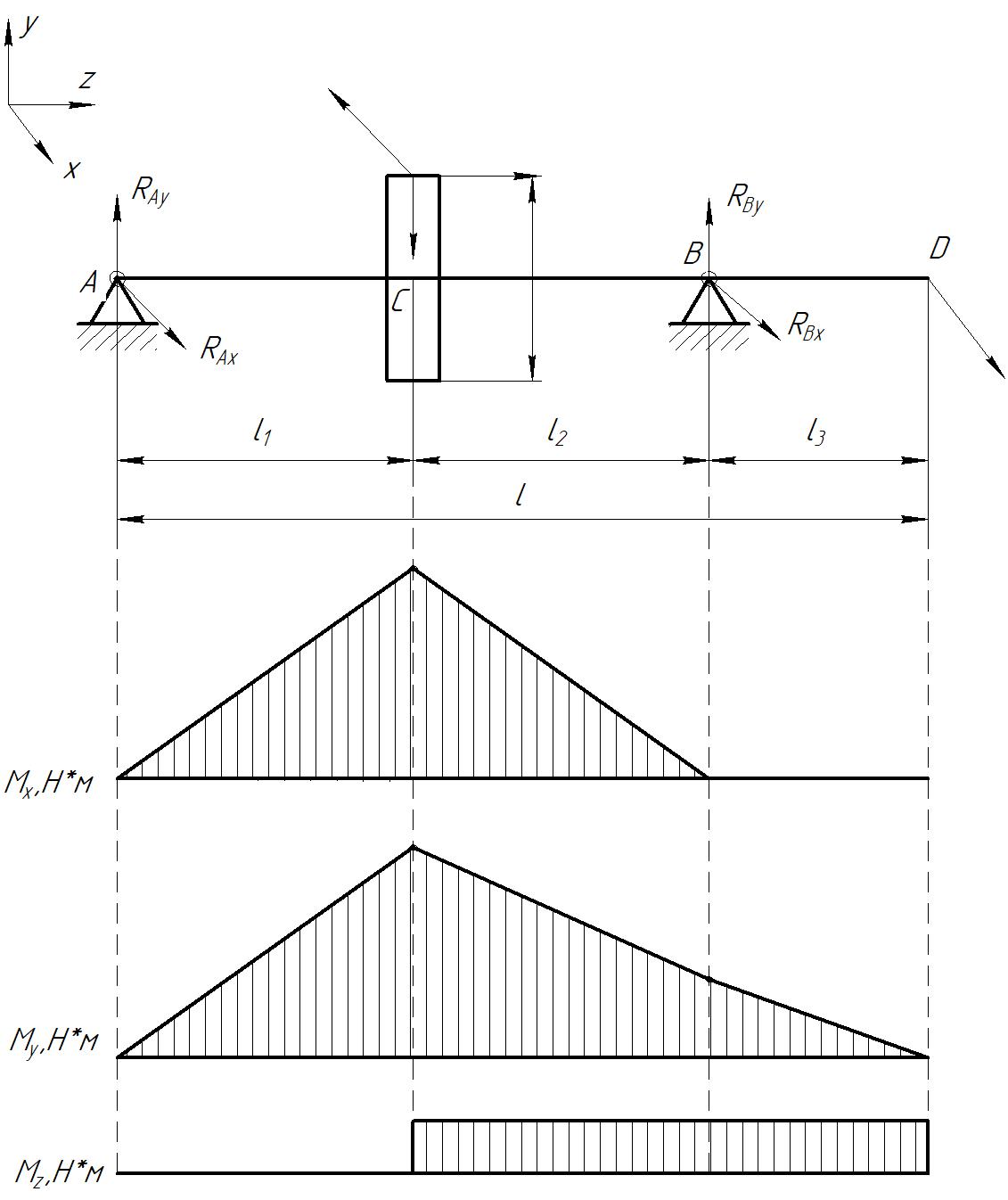

10 Подбор подшипников качения [2] 10.1 Определение реакций в опорах подшипников быстроходного вала Д A B C ействующие силы:  – окружная, – окружная,  – осевая, – осевая,  – радиальная, T2=36,29 H·м – крутящий момент. – радиальная, T2=36,29 H·м – крутящий момент.  Н – консольная нагрузка от муфты. Н – консольная нагрузка от муфты. Результаты расчетов Вертикальная плоскость  Горизонтальная плоскость   Суммарные радиальные реакции   Суммарный изгибающий момент  С Ft3 троим эпюру изгибающих и крутящих моментов (рисунок 10.1).  Fr3 Fa3 -19,73 3,22 -29,59 64,63 40,55 d3 Fоп Рисунок 10.1 – Эпюра изгибающих и крутящих моментов быстроходного вала 10.2 Определение реакций в опорах подшипников промежуточного вала Д A B C ействующие силы:  , ,  – окружная, – окружная,  , ,  – осевая, – осевая,  , ,  – радиальная, T3=155,2 H·м – крутящий момент. – радиальная, T3=155,2 H·м – крутящий момент.      , ,  , ,Результаты расчетов Вертикальная плоскость   Горизонтальная плоскость   Суммарные радиальные реакции   Суммарный изгибающий момент  Строим эпюру изгибающих и крутящих моментов (рисунок 10.2). -48,49 Ft5 Ft4 Fr4 Fa4 -38,55 -181,10 Fa5 Fr5 d4 d5 -213,41 -63,76 15,83  Рисунок 10.2 – Эпюра изгибающих и крутящих моментов промежуточного вала 10.3 Определение реакций в опорах подшипников тихоходного вала Д A B C ействующие силы:  – окружная, – окружная,  – осевая, радиальная – осевая, радиальная  , T4=745,28 H·м – крутящий момент. , T4=745,28 H·м – крутящий момент.  Н. – консольная нагрузка от муфты. Н. – консольная нагрузка от муфты.      , , Результаты расчетов Вертикальная плоскость  Горизонтальная плоскость   Суммарные радиальные реакции   Определяем суммарный изгибающий  Строим эпюру изгибающих и крутящих моментов (рисунок 10.3). d6 Ft6 Fr6 Fa6 86,08 314,27 745,29 117,39 Fм  Рисунок 10.3 – Эпюра изгибающих и крутящих моментов тихоходного вала 11 Проверочный расчет подшипников [2] 11.1 Проверочный расчет подшипников быстроходного вала По результатам проектирования были выбраны роликовые конические однорядные подшипники 7206А по ГОСТ 27365-87.  Определяем коэффициент влияния осевого нагружения, исходя из типа выбранного подшипника  Определяем осевые составляющие радиальной нагрузки  (11.1) (11.1)  (11.2) (11.2) Определяем осевые нагрузки подшипников   (11.3) (11.3) Вычисляем отношения   По результатам сопоставлений выбираем соответствующую формулу для определения эквивалентной динамической нагрузки  RE1=V·Rr1·Kσ·Kt; (11.4)  RE2=(X·V·Rr2+YRa2)·Kσ·Kt; (11.5) RE1=1·2352,78·1,1·1,0=2588,06 Н. RE2=(0,4·1·1553,69+1,65·803,78)·1,1·1,0=2142,49 Н. Ведем расчет по первому нагруженному подшипнику. Определяем динамическую грузоподъемность по формуле  (11.6) (11.6)где n = 570 об/мин – частота вращения внутреннего кольца подшипника; m = 3,33 – показатель степени; а1 = 1 – коэффициент надежности; а23 = 0,7 – коэффициент, учитывающий влияние качества подшипников и качество его эксплуатации; Lh = 42000 ч. – долговечность подшипника; RE – эквивалентная динамическая нагрузка;  Определяем базовую долговечность  (11.7) (11.7) Подшипник пригоден. 11.2 Проверочный расчет подшипников промежуточного вала По результатам проектирования были выбраны роликовые конические однорядные подшипники 7208А по ГОСТ 27365-87.  Определяем коэффициент влияния осевого нагружения, исходя из типа выбранного подшипника  Определяем осевые составляющие радиальной нагрузки  (11.8) (11.8)  (11.9) (11.9) Определяем осевые нагрузки подшипников   (11.10) (11.10) Вычисляем отношения   По результатам сопоставлений выбираем соответствующую формулу для определения эквивалентной динамической нагрузки  RE1=V·Rr1·Kσ·Kt; (11.11)  RE2=V·Rr2·Kσ·Kt; (11.12) RE1=1·953·1,1·1,0=1048,30 Н. RE2=1·2716,24·1,1·1,0=2987,86 Н. Ведем расчет по второму нагруженному подшипнику. Определяем динамическую грузоподъемность по формуле  (11.13) (11.13)где n = 126,67 об/мин – частота вращения внутреннего кольца подшипника; m = 3,33 – показатель степени; а1 = 1 – коэффициент надежности; а23 = 0,7 – коэффициент, учитывающий влияние качества подшипников и качество его эксплуатации; Lh = 42000 ч. – долговечность подшипника; RE – эквивалентная динамическая нагрузка;  Определяем базовую долговечность  (11.7)  Подшипник пригоден. 11.3 Проверочный расчет подшипников тихоходного вала По результатам проектирования были выбраны шариковые радиальные однорядные подшипники 213 по ГОСТ 8338-75.  Определяем коэффициент влияния осевого нагружения, исходя из типа выбранного подшипника  Определяем осевые составляющие радиальной нагрузки  (1.15) (1.15)  (11.16) (11.16) Определяем осевые нагрузки подшипников   (11.17) (11.17) Вычисляем отношения   По результатам сопоставлений выбираем соответствующую формулу для определения эквивалентной динамической нагрузки  RE1=V·Rr1·Kσ·Kt; (11.18)  RE2=(X·V·Rr2+YRa2)·Kσ·Kt; (11.19) RE1=1·2075,48·1,1·1,0=2283,03 Н. RE2=(0,56·1·1535,96+2,3·394,34)·1,1·1,0=1943,83 Н. Ведем расчет по первому нагруженному подшипнику. Определяем динамическую грузоподъемность по формуле  (11.20)0) где n = 25,33 об/мин – частота вращения внутреннего кольца подшипника; m = 3 – показатель степени; а1 = 1 – коэффициент надежности; а23 = 0,7 – коэффициент, учитывающий влияние качества подшипников и качество его эксплуатации; Lh = 42000 ч. – долговечность подшипника; RE – эквивалентная динамическая нагрузка;  Определяем базовую долговечность  (11.21)  Подшипник пригоден. 12 Выбор способа смазки и смазочного материала [1] 12.1 Смазывание зубчатых зацеплений и подшипников Смазочные материалы в машинах применяют с целью уменьшения интенсивности изнашивания, снижения сил трения, отвода от трущихся поверхностей теплоты и продуктов изнашивания, а также для предохранения деталей от коррозии. Снижение сил трения благодаря смазке обеспечивает повышение КПД машин. Кроме того, большая стабильность коэффициента трения и демпфирующие свойства слоя смазочного материала между взаимодействующими поверхностями способствуют снижению динамических нагрузок, увеличению плавности и точности работы машин. Смазка зубчатых зацеплений и подшипников редуктора производится из общей масляной ванны. Смазка зацеплений осуществляется окунанием, а подшипников разбрызгиванием. Редуктор имеет отверстия для заливки и слива масла, а также отверстие со щупом для контроля уровня масла. Выбираем сорт масла И-Г-А-68 ГОСТ 174794-87, рекомендуемый для цилиндрической передачи. Объем масляной ванны принимаем в расчете 0,4…0,8 л масла на 1 кВт передаваемой мощности, то есть по формуле  (12.1) (12.1) Контроль уровня масла осуществляется жезловым маслоуказателем. |