Проектирование сварочных цехов. курсовая цеха. Пояснительная записка к курсовому проекту по дисциплине Проектирование сварочных цехов Тема проекта Проект участка по изготовлению двутавровой балки обучающийся гр. Мсп18 Назаров И. С. Проверил

Скачать 414.19 Kb. Скачать 414.19 Kb.

|

|

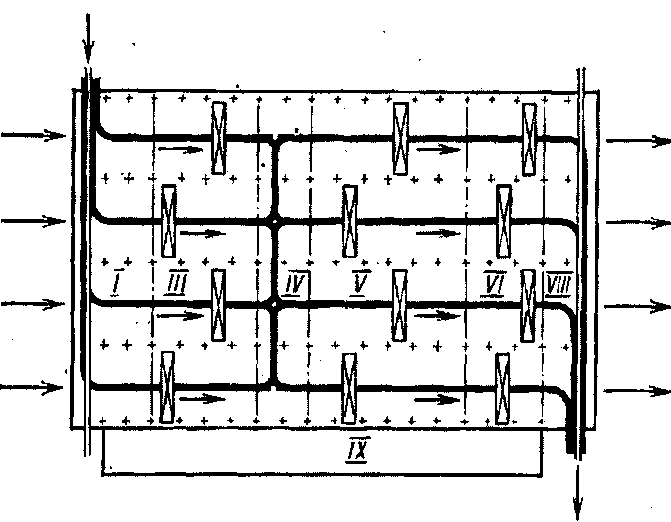

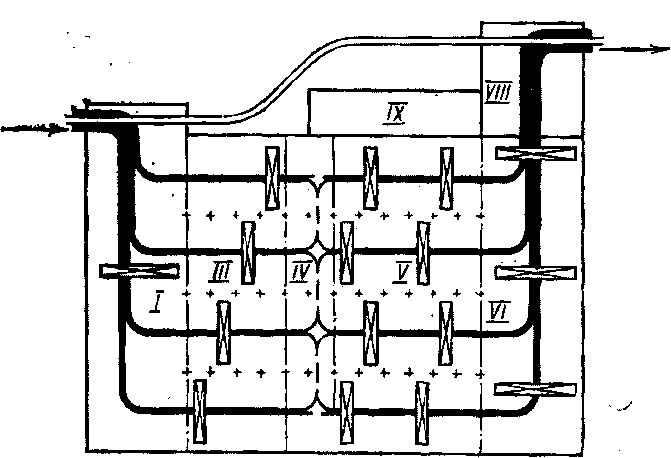

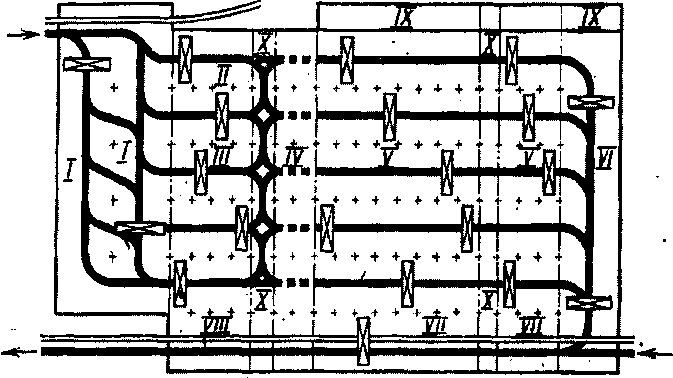

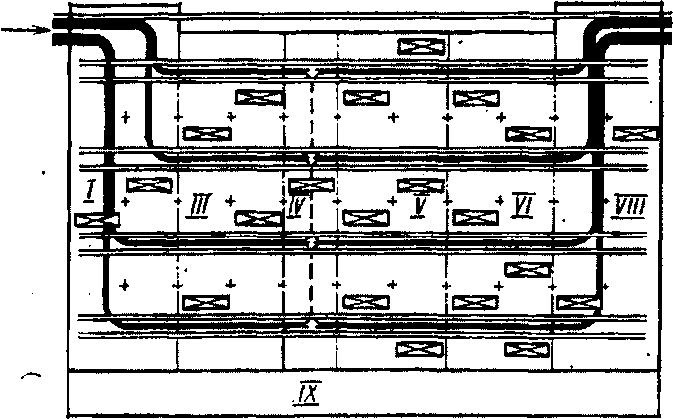

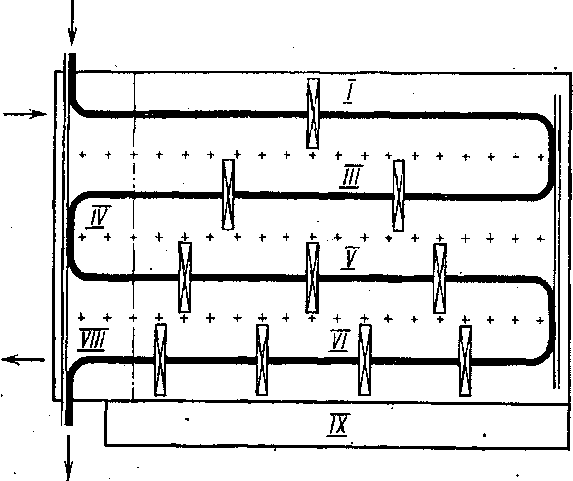

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Сибирский государственный индустриальный университет» Кафедра материаловедения, литейного и сварочного производства ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине «Проектирование сварочных цехов» Тема проекта: «Проект участка по изготовлению двутавровой балки» Выполнил: обучающийся гр. МСП-18 Назаров И.С. Проверил: Зав. кафедрой: Новокузнецк 2022 Содержание. Задание на курсовой проект Введение…………………………………………………………………...…….......2 1Теоретическая часть 3 1.1 Типы и характеристики сварочного производства 3 1.2 Состав сборочно- сварочного участка...............................................................4 2.Общая часть……………………………………………………………………..11 2.1 Назначения изделия…..………………………………………………………11 2.2 Маршрутная технология……………………………………………………..13 2.4 Циклограмма……………………………………………………….…………14 3. Количественный состав элементов производства…………………………...15 4 План участка…….………………………………………. ……...………………16 4.1 Технологическая часть 16 4.2 Строительная часть 17 4.2.1 Выбор типовых секций пролетов цеха 18 4.2.2 Планировка складочных и рабочих мест 18 4.2.3 Определение высоты пролета 18 5 Меры безопасности работ………………………………………..……………..20 Приложение А……………………………………………………………………23 Приложение Б……………………………………………………………………24 Введение. Описание сварной конструкции Металлические сварные колонны - несущие конструкции, которые служат вертикальными опорами для внутренних и фронтальных частей зданий. Применение колонн всегда придавало зданию элегантность, изысканность, особую привлекательность, более стройный внешний вид общей архитектуре здания или сооружения . Металлическая колонна предназначена для восприятия вертикальных нагрузок. Колонна представляют собой вертикально расположенные стержневые 12 элементы, по которым нагрузка от вышележащих конструкций передается на фундаменты. В колоннах выделяют: верхнюю часть – оголовок, на который опираются вышележащие конструкции, стержень (ствол) – основную часть колонны, передающую нагрузку сверху вниз, и базу (башмак) - нижнюю часть колонны, предающую нагрузку от стержня до фундамента. Оголовок колонны. На оголовок опираются вышележащие конструкции. Опирание стропильных ферм на колонну может быть запроектировано сверху и сбоку. В колоннах постоянного по высоте сечения подкрановые балки и другие конструкции опираются на специальные консоли. Стержень колонны. Стержень (ствол) колонны или ее части могут быть выполнены сплошностенчатым (сплошным), или решетчатым (сквозным), состоящим из отдельных ветвей, соединенных раскосами или планками. База колонны. База колонны является ее опорной частью и предназначена для передачи усилий с колонны на фундамент. В состав базы входят: плита, траверсы, ребра, анкерные болты и устройства для их крепления. Конструктивное решение базы зависит от типа колонн и способа сопряжения ее с фундаментом (жесткое или шарнирное). 1 Теоретическая часть.1.1 Типы и характеристики сварочного производстваВ зависимости от заказов потребителей сварной продукции, числа и различной номенклатуры видов изделий, их цикличности изготовления, необходимо установить принадлежность проектируемого цеха к определенному типу производства (единичное, мелкосерийное, серийное, крупносерийное, массовое). Возможно совмещение в одном цехе сразу несколько производств разных типов. Особенно часто в одном цехе совмещают единичное и мелкосерийное производство. Поэтому принято рассматривать четыре типа производства: единичное и мелкосерийное, серийное, крупносерийное, массовое. Исходя из выбора типа производства в нем может быть представлен либо технологический ( единичное и мелкосерийное производство ), либо предметный принцип компоновки ( для крупносерийного и массового типа производства) . Для технологического типа обычно формируется в составе завода специальный сборо-сварочных цех, который выполняет необходимый заказ. Для предметного принципа, на территории завода формируется общий технологический поток, в котором различные операции выполняют отдельные цеха. В соответствующих местах этого производственного потока по ходу процесса изготовления изделий включают сборочно-сварочные линии, участки или отдельные рабочие места. При этом все этапы производственного процесса изготовления изделий располагают в цехах, сформированных соответственно по предметному принципу. В цехе или на участке, организованном по предметному принципу, производят работы по изготовлению изделий одного наименования или ограниченной номенклатуры с использованием различных технологических способов восстановления деталей. Так организуются, например, кузовные цехи, цехи по ремонту силовых агрегатов и др. Предметное построение цеха или участка позволяет организовать ремонт на поточных линиях, поэтому оно является прогрессивным. Но для его практической реализации требуется значительная производственная программа, обеспечивающая достаточную загрузку специализированного оборудования поточных линий. Так же, одной из важных характеристик сваро – сборочных цехов служит их разделение по составу и числу основных необходимых отделений. К таким отделениям цеха относят заготовительные, сборосварочные отделения, отделения резки и правки металла, отделения для сверловки и контроля качества изделий. В случаях производства крупногабаритных и сложных изделий сборочно-сварочное отделение подразделяют на два: отделение узловой сборки-сварки и отделение общей сборки-сварки. В них выполняют сборку готовых деталей и сварку их с целью получения отдельных частей (технологических сборочных единиц) заданных изделий, а во втором — общую сборку изготовленных сборочных единиц. 1.2 Состав сборочно- сварочного участкаВ соответствии с различными типами сварочных производств и разновидностями их организации в практике проектирования одноэтажных сборочно-сварочных цехов установились следующие схемы компоновки отделений, участков и помещений: - склад металла; - кузнечно-прессовое отделение; - отделение покрытий и отделки продукции; - заготовительное отделение; - промежуточный комплектовочный склад деталей; - отделение узловой сборки и сварки; - отделение общей сборки и сварки; - склад готовой продукции; - административно-конторские, служебные и бытовые помещения; - пожарные проезды. Рациональное размещение в пространстве запроектированного производственного процесса и всех основных элементов производства, необходимых для осуществления этого процесса, требует разработки чертежей плана и разрезов проектируемого цеха, его состав. Сборочно-сварочные цехи при полном их составе могут включать следующие отделения и помещения: Производственные отделения. - Заготовительное отделение включает производственные участки: правки и наметки металла, газопламенной резки, станочной обработки, трубный, кузнечно-котельной или штамповочный, слесарно-механический и очистки металла. - Сборочно-сварочное отделение: узловая и общая сборку-сварку, с производственными участками сборки, сварки, наплавки, пайки, клепки, термообработки, механической обработки, испытания готовой продукции и исправления дефектов, нанесения поверхностных покрытий и отделки продукции. - Участки механической обработки, нанесения покрытий и отделки продукции не входят в состав проектируемого сборочно-сварочного цеха, если сваренные в нем конструкции подлежат передаче в цех для монтажа механизмов, окончательной сборки, отделки и выпуска изделий завода. JWEROI;GHJ UERHJGUIPH SIEDFUGH 256 Вспомогательные отделения. - Кладовые электродов и флюсов, баллонов с горючими и защитными газами, инструмента, приспособлений, запасных частей и вспомогательных материалов. - Мастерские: изготовления шаблонов, ремонтная, электромеханическая и др. - Отделения: электромашинное (для централизованного размещения сварочных генераторов и других источников питания энергией рабочих мест дуговой и электрошлаковой сварки), ацетиленовое, компрессорное. - Цеховые трансформаторные подстанции. Административно-конторские и бытовые помещения: Контора цеха, гардероб, уборные, умывальные, душевые, буфет, комната для отдыха и приема пищи, медпункт. В зависимости от размеров сборочно-сварочного цеха и особенностей размещаемых в нем производственных процессов некоторые из перечисленных выше отделений, участков и помещений могут отсутствовать, объединяться или отделяться из участков в самостоятельные цехи. JWEROI;GHJ UERHJGUIPH SIEDFUGH 256 Каждое промышленное предприятие обычно объединяет в своем составе различные цехи, общезаводские организации, устройства и сооружения. Перечень всех цехов и общезаводских организаций и устройств отражено в ген. плане завода. Проектируемый в составе завода самостоятельный сборочно–сварочный цех (см. рисунок 1) всегда является и потребителем продукции заготовительных, обрабатывающих цехов, складов завода, и поставщиком своей продукции для цехов окончательной отделки изделий и для общезаводского склада готовой продукции. JWEROI;GHJ UERHJGUIPH SIEDFUGH 256 JWEROI;GHJ UERHJGUIPH SIEDFUGH 256  Рисунок 1 – Типовая схема компоновки сборочно-сварочного цеха При проектировании как всего завода в целом, так и отдельных его цехов необходимо стремиться к осуществлению прямоточности всех производственных связей между отдельными цехами, к наиболее удобному их взаимному расположению и недопущению возвратных перемещений материалов и изделий. Соблюдение этих положений — непременное условие рациональной организации всякого промышленного предприятия. JWEROI;GHJ UERHJGUIPH SIEDFUGH 256 В соответствии с различными типами сварочных производств и разновидностями их организации в практике проектирования одноэтажных сборочно-сварочных цехов установились определенные типовые схемы взаимного расположения (компоновки) включаемых в их состав следующих производственных отделений и участков, а также вспомогательных, бытовых и прочих помещений: I — склад металла; II - кузнечно - прессовое отделение; III - заготовительное отделение; IV - промежуточный комплектовочный склад деталей; V - отделение узловой сборки и сварки; VI - отделение общей сборки и сварки; VII - отделение покрытий и отделки продукции; VIII - склад готовой продукции; IX - административно-конторские, служебные и бытовые помещения; X - пожарные проезды (см. рисунки 2 - 7). JWEROI;GHJ UERHJGUIPH SIEDFUGH 256

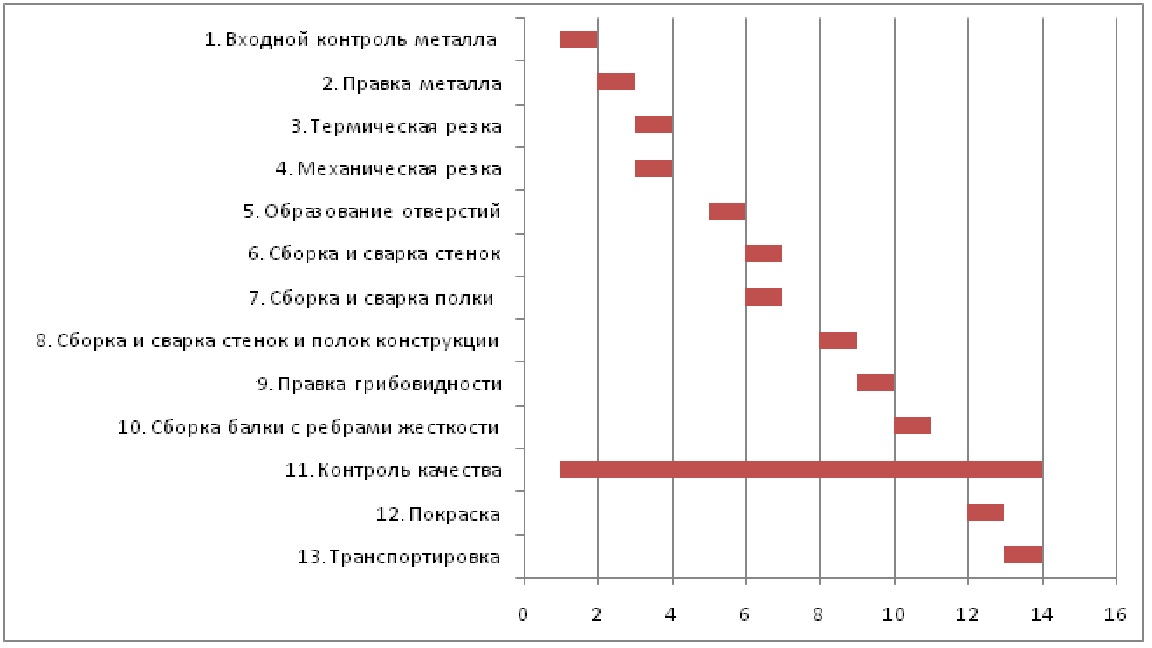

2. Общая часть 2.1 Описание изделия. Двутавровая балка – это вид металлопроката, представляющий собой длинномерный профиль с поперечным сечением в виде буквы «Н». Он образован двумя параллельными полками и соединяющей их стенкой. Данная технология предусматривает процесс изготовления Колонн листового металлопроката. Изготовление должно производиться в соответствии с ГОСТ 23118-78. Длина-6000 мм Высота 250мм – это расстояние между двумя плоскими площадками, называемыми полками, в сечении двутаврового профиля. Ширина 320мм– это длина полок двутавра. Толщина стенки 12мм – это толщина средней плоскости находящейся между полками. Этот параметр является одним из наиболее важных, так как от толщины стенки напрямую зависит несущая способность и прочность двутавра. Масса-669 кг. В каких элементах конструкции применяется? Такие металлические изделия с каждым днем открывают новую сферу использования. Спрос на них побудит производителей совершенствовать процесс создания балок. Сегодня они используются не только в многоэтажном, но и в частном строительстве. Двутавровые конструкции хорошо переносят сопротивление на изгиб. Их целесообразно включать в конструкции несущих элементов: Колонн. Элементов перекрытия. Подвесных путей. Конструкции рам вагонов, автомобилей и специальной техники. Каркаса шахт и тоннелей. 2.2 Маршрутная технологияПроизводство подкрановых балок можно отнести к крупносерийному производству однотипных конструкций. Сборку элементов балки производят на специализированном участке автоматической сварки с применением универсального оборудования. Оформление производится в сборочно- сварочном цехе. Характерно применение простой и комбинированной оснастки с ручной подачей листов и заготовок. Используется общецеховой и напольный транспорт. Технология изготовления и применяемое оборудование представлены в таблице 1. Таблица 1 – Этапы изготовления колонн.

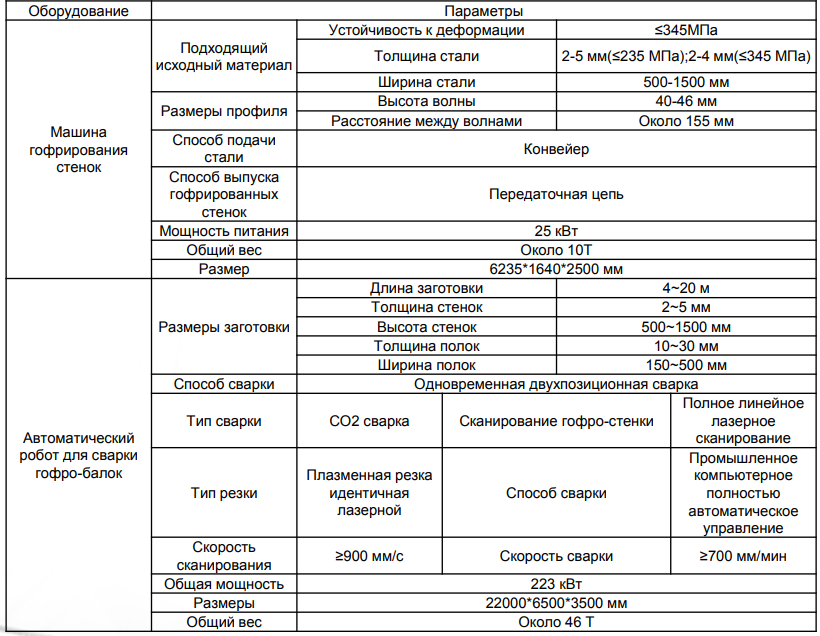

2.3 Циклограмма изготовления изделияСледующий этап проектирования производственного процесса -определение трудоемкости его операций, а также расчетной длительности каждой из них и всего производственного цикла изготовления заданного изделия. Эти данные получают в результате технического нормирования трудоемкости операций и времени, затрачиваемого на их выполнение. Полученные в результате технического нормирования всех операций проектируемого производственного процесса (технологических, контрольных и подъемно-транспортных) числовые значения их продолжительности дают возможность определять общую продолжительность изготовления заданного изделия, т.е. длительность его производственного цикла. Эта величина служит показателем уровня организации производственного процесса, а следовательно - показателем качества его разработки. В подобных случаях величину производственного цикла определяют путем построения графика циклограммы последовательно-параллельного выполнения всех операций.  Рисунок 8 – Циклограмма производства колонн. 3.Количественный состав элементов производства. Состав и количество используемого оборудования Для определения количественного состава оборудования и рабочих мест необходимо произвести количественный анализ производства и выполнить расчеты по нормам времени. В данном курсовом проекте допускается выполнить расчет оборудования и рабочих мест по количественным данным участка сборо-сварки по производству колонн, при условии серийного производства данных металлоконструкций. Состав оборудования для изготовления колонн двутаврового сечения представлен в таблице 2. Таблица 2 - Рациональный состав оборудования и рабочих мест

4. План цеха. 4.1 Технологическая часть Пространственное расположение производственного процесса.В соответствии с принятой технологией изготовления изделия в цехе по производству колонн предусматривается наличие следующих отделений: - склад металла; - заготовительное отделение; - стенд для автоматической сварки; - отделение сборки изделия; - склад собранной конструкции; - отделение сварки конструкции; - покрасочное отделение; -склад готовой продукции; -административно – конторские, служебные и бытовые помещения; При разработке плана отделений узловой и общей сборки и сварки основным является определение требуемого числа пролетов и необходимых размеров каждого из них длины, ширины и высоты. При детальном проектировании основным методом уточнения указанных параметров плана отделений сборки и сварки служит последовательное размещения на плане принятого по расчету количества оборудования, сборочно-сварочных стендов и других рабочих мест. При этом важно не только обеспечить прямотечность производства и наиболее рациональную специализацию в каждом пролете, но также достигнуть наилучшего использования грузоподъемности транспортных средств (главным образом козловых либо мостовых кранов). Для этого все отдельные производственные участки в проектируемых сборочно-сварочных отделениях располагают на плане (не нарушая прямотечности) в различных пролетах в зависимости от массы изготавливаемых сборочных единиц. 4.2 Строительная часть4.2.1 Выбор типовых секций пролетов цехаШирина пролета сборочно-сварочного участка зависит от вариантов расположения рабочих, сварочных мест и мест складирования, необходимости применения напольного транспорта, применение различного качества линий рабочих мест. Числовые значения величин, используемых при расположении рабочих и складочных мест, выбираются в соответствии с требованиями технологического проектирования и по данным практики. b1 – расстояние от колонны до оборудования, b1=0,8- 1,1 м; bоб– ширина стана Z15= 6 м bпп – ширина пожарного проезда, bпп= 3 м. bсп- - ширина станка для правки = 6м Для предложенного расположения рабочих и складочных мест, ширину пролета можно рассчитать по формуле: bпр = b1+ bоб + bпп+bсп= 1 + 6 + 3+6= 16 м Для цехов машиностроительных заводов установлены унифицированные типовые секции следующих размеров: 18 м - расстояние между осями соседних балок, а 18*2=36м – ширина цеха. Исходя из рассчитанной ширины пролета, для проектируемого участка выбираем ближайшую большую стандартную ширину пролета равную 18 м. 4.2.2 Планировка складочных и рабочих местИсходя из отсутствия напольного транспорта, использования одной линии рабочих мест, а также поточности технологического процесса, требуемая длина пролета составляет 60 м. План участка сборки и сварки конструкции, с учетом всех ранее рассчитанных и выбранных данных, необходимых для планировки, приведен в графической части проекта. 4.2.3 Определение высоты пролетаВысота пролета сборочно-сварочного проектируемого участка обусловлена размерами подлежащей изготовлению в нем конструкции, габаритными размерами оборудования и использованием средств транспортировки. Согласно технологии изготовления изделия, в сборочно-сварочном отделении запроектировано применение верхнего транспорта в виде мостового крана. При наличии верхнего транспорта высота пролета может быть рассчитана по формулам:   где h1 – наибольшая высота, применяемого оборудования, в данном случае высота стана для сборки колонны h1=5 м; h3 — расстояние от уровня поверхности головки рельса подкрановых путей до наиболее низкой точки подъемного крюка в его наиболее высоком положении, принимаем h3=1м h4 – высота строповки груза, зависит от способа захвата, принимается не менее 0,5ширину зачалки, равной половине длины балки, h4 =2,912 м; h5 – наибольшая высота грузов, транспортируемых в данном пролете, h5=2,416 м; h6 – расстояние между наиболее низкой точкой поднятых грузов и самым высоким оборудованием, h6=0,8 м; h7 – расстояние от уровня поверхности головки рельса подкранового пути до высшей точки оборудования тележки мостового крана, по заводским данным h7=1,3 м; h8 – расстояние между высшей точкой оборудования тележки крана и нижним уровнем затяжки стропил перекрытия; (введение в расчет величины h8 при определении высоты пролета вызывается размещением в пролете светильников общего освещения цеха, подвешиваемых обычно к нижним поясам ферм перекрытия, а также расположением троллейных проводов крана), h8=1,2 м; Hn – высота пролета от пола до уровня поверхности головки рельса подкрановых путей, H3 – высота пролета от пола до нижнего уровня стропил перекрытия, м. Hn= 5+1+2,912+0,8 = 10,128 м; H3 = 10,128+1,3+1,2 = 12,628 м. Ближайшая стандартная величина высоты пролета цеха от пола до уровня головки подкрановых путей Hп=13,128 м; Ближайшая стандартная величина высоты пролета цеха от пола до нижнего уровня стропил перекрытия Н3=15,628 м. Поперечное сечение пролета сборочно-сварочного участка показано в графической части проекта. 5 Меры безопасности сварочных работ Для ведения сварочных работ и к обслуживанию электросварных установок и работе на них допускаются специалисты, не моложе 18 лет, прошедшие медицинское освидетельствование, вводный инструктаж, первичный инструктаж, обучение и стажировку на рабочем месте, проверку знаний требований охраны труда, имеющие не ниже II группы по электробезопасности, и соответствующую квалификацию согласно тарифно-квалификационному справочнику, а также удостоверение на производство газосварочных работ. Нарушение правил требований безопасности может повлечь за собой: поражение электрическим током, поражение лучами электрической дуги глаз и кожи, отравление вредными газами, ожоги каплями расплавленного металла и шлака, взрывы и пожары. Поражение электрическим током может произойти вследствие прикосновения к неизолированным токоведущим частям, находящимся под напряжением. Во избежание поражения электрическим током необходимо надежно заземлять корпуса сварочного оборудования и рабочий стол сварщика. Токоведущие части следует закрывать и применять сварочные провода с надежной изоляцией. Кожа сварщика защищается спецодеждой от излучений сварочной дуги. Спецодежда сварщика должна быть сухой и исправной. Куртка, брюки, фартук и рукавицы должны быть сшиты из брезента или другого плотного материала. В случае поражения электрическим током пострадавшему необходимо оказать первую помощь. Прежде всего, не касаясь пострадавшего, надо выключить электрический ток – выключить рубильник, или вынуть предохранитель или перерубить провод изолированным предметом. При сильном поражении электрическим током пострадавшему необходимо делать искусственное дыхание и вызвать врача. Монтаж электросварочного оборудования, его ремонт и обслуживание должны производиться электромонтерами с соблюдением соответствующих правил. По окончании работы или при временной отлучке сварщик должен отключать от сети сварочную установку. Работы в закрытых сосудах и других труднодоступных местах электросварщик должен производить с подручным. Электросварщик должен быть обеспечен резиновым ковриком и резиновым шлемом. Напряжение тока для питания местного электрического освещения не должно превышать 12 в. Электрическая сварочная дуга – сильный источник лучистой энергии. Кроме видимых лучей, она излучает невидимые лучи (инфракрасные и ультрафиолетовые). Видимые световые лучи, ослепляюще действуют на глаза. Ультрафиолетовые лучи оказывают еще более вредное влияние на глаза и кожу человека. Даже при кратковременном действии на глаза они вызывают их воспаление; это заболевание, называемое светобоязнью, проходит через 2-3 дня. Длительное действие инфракрасных лучей на глаза может привести к потере зрения. Для защиты от поражения лучами сварочной дуги во время работы сварщик должен закрывать лицо щитком или шлемом со специальным защитным стеклом. Стекла выбираются в зависимости от силы сварочного тока. Применение других темных стекол запрещается. Рабочее место сварщика должно помещаться в кабине с дверями, закрытыми брезентовой занавеской, чтобы предотвратить вредное действие лучей сварочной дуги на окружающих. При сварке крупных конструкций или при проведении процесса сварки на открытых площадках места работы сварщиков ограждаются переносными щитами или ширмами. При электросварке воздух загрязняется вредными примесями, которые могут вызвать поражение легких и отравление организма. К таким примесям относятся окислы меди, цинка, свинца, фтористые соединения, марганцовая пыль и др. Для удаления вредных примесей (газов и пыли) стационарные рабочие места сварщиков оборудуют местной вытяжной вентиляцией. Все помещения, в которых производится электросварка, оборудованы общей приточно-вытяжной вентиляцией. При проведении сварки внутри сосудов, в отсеках и других замкнутых пространствах необходимо применять инжекторные переносные вентиляторы. При электросварке имеется опасность ожога брызгами расплавленного металла, нагретым основным и присадочным металлом. Поэтому сварщик должен иметь спецодежду из брезента или другого прочного материала. Во избежание возгорания и возникновения пожаров места сварки нельзя загрязнять горючим материалом (щепками, ветошью и т. п.). Полы и стены помещений, в которых производится сварка, должны быть изготовлены из несгораемого материала. Взрывоопасные и легковоспламеняющиеся материалы должны находиться на расстоянии не менее 5 м от места сварки; их необходимо закрывать огнестойкими материалами (асбест и т. д.). Тара из-под нефтепродуктов (керосина, бензина и т. д.) перед сваркой должна быть тщательно промыта раствором каустической соды и продута паром. Приложение А. Общий вид изделия.  Приложение Б. Технология изготовления.  |