пз. Пояснительная записка привод ленточного конвейера. Пояснительная записка к курсовому проекту Привод ленточного конвейера

Скачать 0.71 Mb. Скачать 0.71 Mb.

|

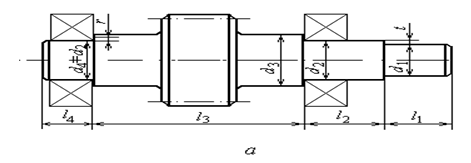

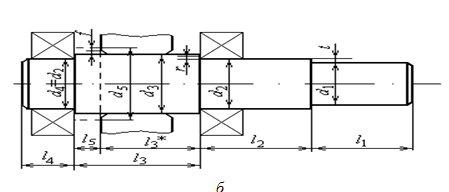

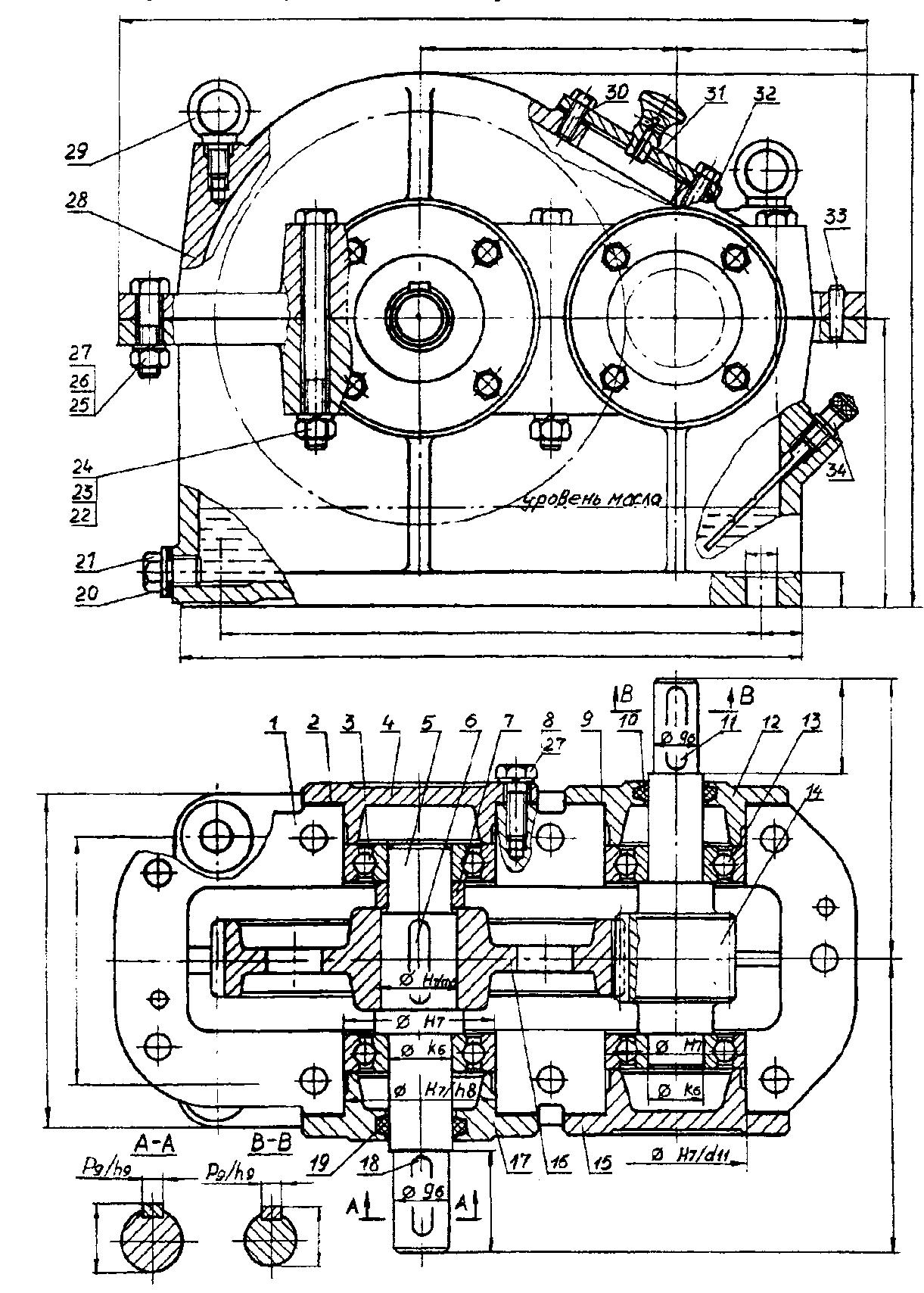

1 2 Расчет редукторных валов 5.1. Расчет валов на чистое кручение (проектный расчет) 5.1.1. Определение диаметров валов Ведущий вал Диаметр входного участка вала I, мм:  Первая ступень вала под полумуфту. С учетом диаметра выходного конца вала двигателя и подобрав муфту, которая может соединять валы разных диаметров (пределах одного номинального момента ) принимаем диаметр входного участка ведущего вала d1 = мм. Вторая ступень вала под уплотнение и подшипник. d1м = мм. Манжеты резиновые армированные по ГОСТ 8752-79: d= мм, D = мм, h1= мм. Под подшипник I вала принимаем диаметр d2= мм. Третья ступень вала под шестерню. Шестерню выполним за одно целое с валом. Предусматриваем в конструкции возможность выхода фрезы (если необходимо). d3 = мм. Четвертая ступень вала под подшипник. d4= мм Ведомый вал Диаметр выходного участка вала II, мм:  Первая ступень вала под открытую передачу Принимаем диаметр участка тихоходного вала d1 = мм. Вторая ступень вала под уплотнение и подшипник. d2м = мм. Манжеты резиновые армированные по ГОСТ 8752-79: d= мм, D = мм, h1= мм. Под подшипник II вала принимаем диаметр d2= мм Третья ступень вала под колесо d3 = мм. Четвертая ступень вала под подшипник. d4= мм. Пятая упорная ступень d5 =   5.1.2. Конструктивные размеры колеса. В качестве заготовки для колеса принимаем поковку. Диаметр ступицы колеса (внутренний), мм dвн =d3= Диаметр ступицы колеса (наружный), мм dст= Длина ступицы: lст= Толщина обода: S= Толщина диска: С= Толщина ступицы: δ= 5.1.3. Подбор подшипников Принимаем подшипники шариковые радиальные однорядные легкой серии. ГОСТ 8338-75 ВалI - № D= мм, d = мм, B= мм, С = кН, Сo= кН ВалII - № D= мм, d = мм, B= мм, С = кН, Co= кН. Схема установки подшипников враспор. 5.1.4. Подбор и расчет муфты. Для соединения выходного конца двигателя и быстроходного вала редуктора, применяем упругую втулочно- пальцевую муфту – МУВП… ГОСТ 21424-93. Размер муфты взят по диаметру вала двигателя. Муфта обеспечит надежную работу привода с минимальными дополнительными нагрузками. Радиальная сила, действующая на вал: Fм = 50  Б = Б =Стандарт допускает сочетание полумуфт с различными диаметрами посадочных отверстий в пределах одного номинального вращающего момента. Т.к. диаметр входного вала редуктора меньше (d =…. мм), сочетаем полумуфты разных диаметров. Для муфты с диаметром вала одной из полумуфт …… мм имеем: диаметр пальца dп = ….мм, число пальцев Z =…, диаметр расположения пальцев D = длина резиновой втулки L = коэффициент перегрузки К =1,3. Полумуфты изготовляют из чугуна марки СЧ20 (ГОСТ 1412-85); Материал пальцев- сталь 45 ( ГОСТ 1050- 88); Материал упругих втулок – резина. Слабым элементом муфты является резиновая втулка. Для проверки прочности муфты рассчитаем резину – по напряжениям смятия, считая, что напряжения распределены равномерно по длине втулки: σсм =  ≤ [σcм] ≤ [σcм]σсм =  = =рекомендуют принимать [σcм] =1,8…2 (3) МПа. Вывод: муфта выдержит заданную нагрузку. 5.1.5. Расчет шпоночных соединений. На ведущем и ведомом валах применяем шпонки призматические со скругленными торцами по ГОСТ 23360-78 Материал шпонок – сталь 45 нормализованная.

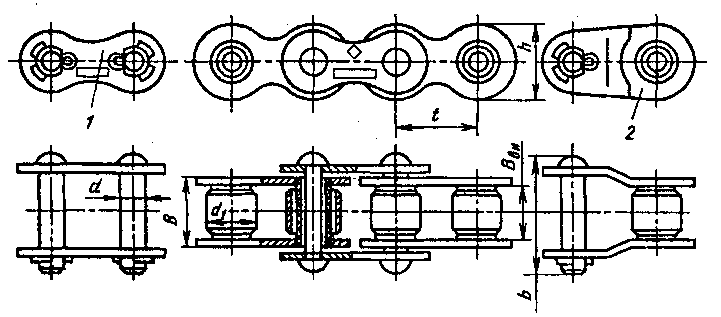

Напряжения смятия и условие прочности:  см = см = Допускаемое напряжение смятия при стальной ступице  при чугунной при чугунной Ведущий вал Расчет шпоночного соединения для передачи вращающего момента с полумуфты на входной вал редуктора:  см = см =Вывод: условие  см см  выполняется. выполняется.Ведомый вал Расчет шпоночного соединения для передачи вращающего момента на звездочку:  см = см =Расчет шпоночного соединения для передачи вращающего момента на зубчатое колесо.  см = см =Вывод: условие  см см  выполняется. выполняется.5.2 Выполнение компоновочного чертежа редуктора. Толщина стенки редуктора …мм; Зазор между вращающимися колесам и внутренними стенками корпуса…мм; Ширина фланца от внутренней поверхности корпуса до крышки подшипникового узла …мм; Ширина фланца вне мест установки крышек подшипниковых узлов …мм. Толщина крышки подшипникового узла для обоих валов …мм. Для проектируемого редуктора осевые размеры валов: ВалI l1= l2 = l Б = 2l2 = (пролет быстроходного вала). Вал II l4 = l3 = l т = 2l3 = (пролет тихоходного вала). 5.3.Определение опорных реакций и построение эпюр внутренних усилий в валах  Схемы для расчета быстроходного и тихоходного валов. Усилия в зубчатом зацеплении, Н: Окружное усилие Ft= 2·TII·1000 / d2= Радиальное усилие Fr =Ft·tg /cos = Осевое усилие Fа = Ft·tg = углы : α = 200 , β = 0 . Консольная нагрузка со стороны муфты: Fм = Консольная нагрузкасо стороны цепной передачи: FЦ=Ft +2Ff = Разложим её на составляющиев соответствии с углом 450 наклона линии центров звездочек к горизонту: FЦВ=FЦcos 45 = FЦГ = FЦ  = = Уравнения равновесия на валах и определение реакций в опорах: Входной вал. ∑М = 0 Реакции от сил в зацеплении: - в плоскости YOZ RБВ = Ft l2/ l Б = RАВ = Ft(l Б – l2)/ l Б = - в плоскости XOZ RБГ = (Frl2+ Fad1/2)/ l Б = RАГ =[ Fr(l Б – l2) - Fad1/2 ]/ l Б = Суммарные реакции опор от сил в зацеплении: RА =  = =RБ =  = = Реакции от силы Fм: RБМ = Fмl1/ l Б = RАМ = Fм(l Б + l1)/ l Б = Полные реакции опор для расчета подшипников, Н: FrA = RА + RАМ = FrБ = RБ + RБМ = Выходной вал. Реакции в плоскости YOZ: RГВ =[Ftl3 + FцВ(l т + l4)]/ l т = RВВ = [-Ft(l т – l3) + FцВl4 ]/ l т = Реакции в плоскости XOZ: RГГ = [- Fr l3+ Fad2/2 + FцГ(l т + l4)]/ l т = RВГ = [Fr(l т – l3)+ Fad2/2 + FцГl4]/ l т = Суммарные реакции опор для расчета подшипников, Н: FrВ=  = =FrГ =  = =5.4.Расчет подшипников валов на долговечность. Выполняем проверку выбранных подшипников быстроходного вала. . Подшипник__________, С = __________ Н; С0 = ___________ Н: Частота вращения вала n = _________ мин -1, d = _______ мм. Вал нагружен осевой силой Fа =_______ Н. Для радиальных подшипников осевые составляющие RосеваяА = RосеваяБ = 0. Из условия равновесия вала осевые реакции опор: RаА = 0;RаБ = Fа =______Н. Т.к. RаА = 0, то для опоры А имеем: X = 1; Y = 0. Для опоры Б отношение Fа / С0 = ______________________ e = ____ Отношение Fа /(V FrБ) = _______________________ , < или > е . Тогда для опоры Б: X =___________ Y = __________. Эквивалентная нагрузка РА = РБ = Для более нагруженной опоры ________  __________________________________________ __________________________________________Выполняем проверку выбранных подшипников тихоходного вала. Подшипник__________, С = ____________ Н; С0 = ____________Н: Частота вращения вала n = __________ мин -1, d = __________ мм. Вал нагружен осевой силой Fа =_______ Н. Для радиальных подшипников осевые составляющие RосеваяВ= RосеваяГ = 0. Из условия равновесия вала осевые реакции опор: RаГ = 0;RаВ = Fа =______Н. Т.к. RаГ = 0, то для опоры Г имеем: X = 1; Y = 0. Для опоры В отношение Fа / С0 = ______________________ e = ______ Отношение Fа /(V FrВ) = _______________________ ,< или > e . Тогда для опоры В: X =_________ Y = __________. Эквивалентная нагрузка РВ = РГ = Для более нагруженной опоры ________  __________________________________________ __________________________________________Для зубчатых редукторов ресурс работы подшипников может превышать 36000ч (таков ресурс самого редуктора), но не должен быть менее 10000ч (минимально допустимая долговечность подшипника). Поэтому для входного вала принимаем подшипник ______ для выходного вала принимаем подшипник ______ Смазывание подшипников в редукторе осуществляется разбрызгиванием, т.к. подшипники установлены в корпус без изоляции от общей картерной системы смазки. Окружная скорость зубчатого колеса, м/с V = ____________ и Контактные напряжения, Н/мм2 σН =_____________. Принимаем марку масла для зубчатых передач _________________ Расчет цепной передачи. В проектируемом приводе ленточного конвейера открытая цепная передача устанавливается после цилиндрического редуктора и применяется для понижения частоты вращения барабана. Выбираем приводную роликовую однорядную цепь ПР ГОСТ 13568-75.  крутящий момент на валу ведущей звездочки (тихоходном валу редуктора), Нм. T1 = TII = передаваемая мощность, кВт. N1 = NII = частота вращения ведущей звездочки, об/мин. n1 = nII = частота вращения ведомой звездочки, об/мин. n2 = n1/Uц = передаточное отношение цепной передачи Uц = угол наклона цепи 450, работа передачи в одну смену, спокойная нагрузка, периодическое смазывание цепи, периодическое регулирование натяжения цепи. m = 1 z1 = 31 – 2Uц = z2 = z1 ∙ Uц = коэффициент KЭ = kД∙ ka∙ kн∙ kp∙ kсм∙ kп = 1∙1∙1∙1.25∙1.5∙1 = 1.875 Пусть допускаемое давление в шарнирах [р] = МПа, межосевое расстояние, по соображениям долговечности цепи, а = 40 t. Находим шаг цепи:  t = t =Примем ближайший больший шаг по стандарту t = мм; Тогда проекция опорной поверхности шарнира АОП = мм2, Разрушающая нагрузка Q = кН, Масса одного метра цепи q = кг/м; Выполним проверку цепи по двум показателям: по частоте вращения и по давлению в шарнирах. Допускаемая для цепи с выбранным шагом t частота вращения [n] = об/мин. Следовательно условие n1 ≤ [n1 ] выполняется. При n1 = об/мин , значение [р]табл. = МПа. [р]= [р]табл. · кz= кz =1+0,01(z1 – 17) = расчетное давление в шарнирах, МПа. p= Ft∙KЭ / АОП = здесьFt =N1 ∙ 103/ v = Средняя скорость цепи, м/с. v = z1∙ t∙ n1 / (60 ∙103) = Следовательно условие p ≤ [p] выполняется. Число звеньев цепи: Lt = 2at + 0,5z∑ + ∆2/at = где z∑ = z1 + z2 = поправка ∆ = (z2 – z1)/2π = аt = a/t = 40 ∙t/ t = 40. округляем значение Lt до четного целого значения : Lt = Уточняем межосевое расстояние а, мм  Для свободного провисания цепи уменьшаем межосевое расстояние на 0,4%, т.е принимаем а = арасч. – арасч · 0,004 ≈ мм . Диаметры делительных окружностей звездочек, мм: ведущей dд1 = t / sin(1800 / z1) = ведомой dд2 = t / sin(1800 / z2) = Диаметры наружных окружностей звездочек: ведущей De1 = t [ctg (180/z1) + 0.7] – 0.31d1 = ведомой De2 = t[ctg (180/z2) + 0.7] – 0.31d1 = где d1 = мм – диаметр ролика цепи. Силы, действующие на цепь: окружная сила, Н Ft = центробежная сила, Н Fv = q∙ v2 = сила от провисания цепи, Н Ff= 9.81∙ kf∙ ∙ q∙ a = kf – коэффициент провисания При угле наклона 450 kf =1,5. Расчетная нагрузка на валы FЦ=Ft +2Ff = Проверяем коэффициент запаса s: s = Q ∙ 103/ (kд ∙ Ft + Fv + Ff ) = нормативный коэффициент запаса прочности [s]= Условие s ≥ [s] выполнено. 7. Описание конструкции редуктора В приводе ленточного конвейера использован одноступенчатый цилиндрический косозубый редуктор. Редуктор представляет собой пару зубчатых колес, из которых одна шестерня (14) выполняется заодно с валом (вал-шестерня), а другое колесо (16) насажено на вал (5). Валы установлены на подшипниках качения (3,13). Зубчатые колеса, валы и подшипники объединены в сборки (сборки входного и выходного валов) и в дальнейшем разборке не подлежат. Сборки входного и выходного валов помещены в корпус редуктора (1) и закрыты крышкой корпуса (28). Для обеспечения соосности отверстий под подшипники используются штифты (33), которые устанавливаются в корпус и крышку еще до расточки подшипниковых гнезд. Расточка корпуса редуктора и его крышки производится совместно. Зацепление смазывается окунанием колеса в масляную ванну. Подшипники смазываются разбрызгиванием и масляным туманом. Для исключения вытекания масла из редуктора используются накладные крышки (4,12,15,17) и уплотнения (10,19), а так же прокладки под крышки (2,9) которые изготавливаются из паронита или технического картона. Крутящий момент передается с вала двигателя на валы редуктора через шпонки (11,6).Шпонка (18) передает крутящий момент на цепную передачу. Крышка редуктора крепится болтами и гайками (25,26). Крышки подшипников – болтами (8). От самоотвинчивания данные болты удерживаются пружинными шайбами (27). Транспортировка редуктора осуществляется с помощью рым-болтов (29). Контроль зацепления проводится через смотровое окно, закрытое крышкой (32), в которой располагается сапун, исключающий повышение давления внутри редуктора и выдавливание масла через разъемы. Для контроля уровня масла служит щуп (34), для слива масла пробка (21) с прокладкой (20).  8. Описание конструкции барабана с опорами Барабан (18) сварной конструкции насажен на вал (1). Сам вал установлен в подшипниках качения (13), которые размещены в корпусах (12), закрытых крышками (14, 30). Крышки к корпусам подшипников крепятся сквозными болтами и гайками (17, 19). В левой опоре (корпусе подшипника) подшипник защемлен с помощью втулок (11) и эта опора называется фиксированной, а в правой опоре подшипник может перемещаться относительно корпуса (плавающая опора). Наличие плавающего корпуса подшипника позволяет облегчить монтаж барабана на раме конвейера. Крутящий момент с выходного вала редуктора через ведущую звездочку и цепь передается на звездочку (2), которая передает крутящий момент через штифт (24), на фланцевую ступицу (4) и через шпонку (22) на вал барабана. В свою очередь вал через шпонку (3) передает движение и крутящий момент на барабан. При перегрузке штифт срезается втулками (5, 6) и звездочка вращается на подшипнике скольжения (8). С целью унификации крышек и уплотнений (16) используется втулка (11). Для устранения осевого смещения звездочки (2), втулки (8) и ступицы (4) используется шайба (7). Список литературы 1. Анурьев В.И. Справочник конструктора-машиностроителя т1,т.2,т.3. М., Машиностроение, 1982г 2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. М., ВШ,1985г. Иванов М.Н. Детали машин. М., ВШ.,2007г. Журнал лабораторных работ по Деталям машин, МАДИ (ГТУ) , 2016г. Расчет и проектирование деталей машин. М., Высш.школа,1978 г., под редакцией Столбина Г.Б. и Жукова К.П. Детали машин. Проектирование: Справочное учебно-методическое пособие/Л.В. Курмаз, А.Т. Скойбеда/ - 2-е изд., испр.: М.: Высш. шк., 2005. — 309 с: ил. Детали машин и основы конструирования. Передачи. Учебное пособие для вузов. – М.: ИКЦ «Акадекнига», 2006. – 332 с.: ил. Чернавский С.А., Боков К.Н., Чернин И.М. Курсовое проектирование деталей машин. Учебное пособие. –М.: ИНФРА- М, 2014. –414 с.; ил. Дунаев П.Ф., Леликов О.П. Курсовое проектирование . Учебное пособие. –5-е изд., лоп. – М.: Машиностроение, 2007. –560 с., ил. 1 2 |