пз. Пояснительная записка привод ленточного конвейера. Пояснительная записка к курсовому проекту Привод ленточного конвейера

Скачать 0.71 Mb. Скачать 0.71 Mb.

|

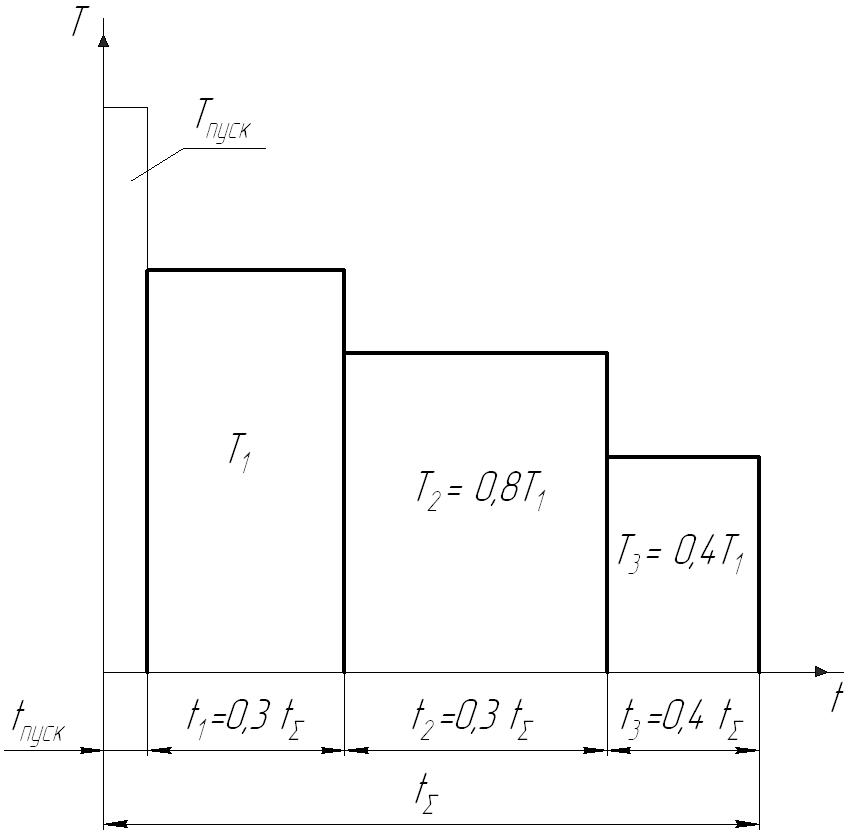

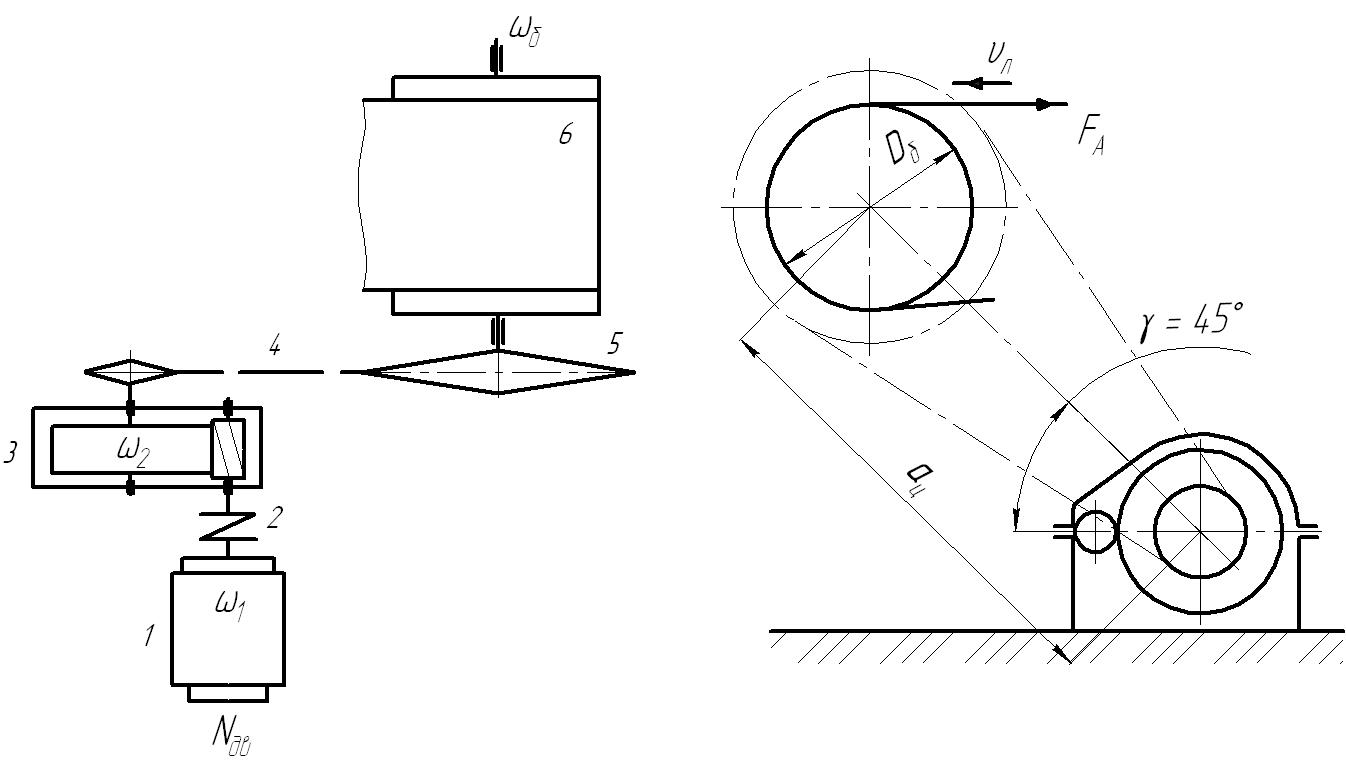

1 2  МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ) Кафедра «Детали машин и теория механизмов» Дисциплина «Детали машин и основы конструирования» Пояснительная записка к курсовому проекту «Привод ленточного конвейера» Студент: Группа: Преподаватель: Москва, 20.. Содержание: Исходные данные Расчёт требуемой мощности электродвигателя и выбор электродвигателя Общий коэффициент полезного действия привода. Мощность на рабочем органе Требуемая мощность электродвигателя Частота вращения вала барабана Требуемая частота вращения вала электродвигателя Выбор электродвигателя Определение общего передаточного числа привода. Распределение передаточного числа между цепной передачей и редуктором. Определение частоты вращения, мощностей и крутящих моментов на валах привода Общее передаточное число привода Стандартное значение передаточного числа одноступенчатого цилиндрического редуктора. Определяем передаточное число (отношение) для цепной передачи Действительное передаточное число привода Относительная погрешность передаточного числа Частота вращения валов Мощность на валах Крутящий момент на валах Проектный и проверочный расчеты закрытой передачи Выбор материала, термообработки и допускаемых напряжений Определение межосевого расстояния и размеров зубчатых колес Нормальный модуль зацепления Угол наклона зубьев и суммарное число зубьев передачи Уточнение угла наклона зубьев Определение основных геометрических размеров зубчатых колес Проверочный расчет зубьев на контактную выносливость Проверочный расчет на изгибную выносливость Проверочный расчет зубьев при перегрузках Расчет редукторных валов Расчет валов на чистое кручение (проектный расчет) Выполнение компоновочного чертежа редуктора Определение опорных реакций и построение эпюр внутренних усилий в валах Расчет подшипников валов на долговечность. Расчет цепной передачи Описание конструкции редуктора. Описание конструкции барабана с опорами Список литературы Спецификация 1. Исходные данные 1.Полезное окружное усилие P=S1 – S2 = [Н]. 2.Скорость ленты конвейера V = [м/с]. 3.Диаметр барабана D = [мм]. 4.Срок службы Kлет = 5 [лет]. 5.Коэффициент годовой загрузки Кгод =0,5 6.Коэффициент суточной загрузки Ксут =0,3 7.График нагрузки прилагается.  Рис. 1. График нагрузки  Рис. 2. Схема привода ленточного конвейера: 1-электродвигатель, 2-муфта, 3-редуктор, 4-цепь, 5-барабан конвейера, 6-лента конвейера. 2. Расчёт требуемой мощности и выбор серийного электродвигателя Общий коэффициент полезного действия привода. η = η1 · η2 · η3…. ηj где ηi- КПД каждого составляющего элемента привода. пр = м·цп·ц·оп = 0,99·0,97·0,92·0,99=0,87  м = 0.99 - КПД муфты; м = 0.99 - КПД муфты;цп = 0.97 - КПД зубчатой цилиндрической передачи; ц = 0,92 - КПД цепной передачи;  оп = 0,99 - КПД пары подшипников качения на барабане. оп = 0,99 - КПД пары подшипников качения на барабане.Мощность на рабочем органе, кВт Nро= P·V/1000 = Требуемая мощность электродвигателя, кВт Nтдв = Nро/ пр= Частота вращения вала барабана, об/мин nро= 60·V·1000/(3,14·D) = Требуемая частота вращения вала электродвигателя, об/мин nтдв= nро·Uцп·Uц = где: Uцп=4…5 - среднее значение передаточного числа цилиндрической передачи; Uц = 2…4 - среднее значение передаточного числа цепной передачи 2.6. Выбор электродвигателя. Из существующих типов двигателей выбирают преимущественно электродвигатели трехфазного тока единой серии 4А.Исполнение закрытое, обдуваемое (по ГОСТ 19523-81) Выбираем электродвигатель со следующими характеристиками:

Допускается перегруз двигателя до 5…8% при постоянной нагрузке и до 10% при переменной нагрузке. Примечания: Диаметр вала выбранного двигателя, мм dдв= 3 . Определение общего передаточного числа привода. Распределение передаточного числа между цепной передачей и редуктором. Определение частоты вращения, мощностей и крутящих моментов на валах привода Присваиваем валам номера I; II; III , начиная с входного (быстроходного) вала редуктора, и отмечаем это на кинематической схеме привода. 3.1 Общее передаточное число привода Uобщ.= nдв / nро = 3.2 Стандартное значение передаточного числа одноступенчатого цилиндрического редуктора. Принимаем передаточное число редуктора по стандартным значениям передаточных чисел для одноступенчатых цилиндрических редукторов ( U=2,5; 3.15; 3.55; 4.0; 4.5; 5.0). Uцп = Uред = 3.3. Определяем передаточное число (отношение) для цепной передачи Uц =Uобщ / Uред = Принимаем Uц = 3.4. Действительное передаточное число привода Uпр=Uцп·Uц= 3.5. Относительная погрешность передаточного числа =(Uобщ – Uпр) /Uобщ ·100% = Допускаемую погрешность ограничиваем до 3…4%. Частота вращения валов ,об/мин. - входного (быстроходного) nI= nдв= - выходного (тихоходного ) nII= nI/ Uцп= - вала барабана (рабочего органа) nIII= nII/Uц= 3.7. Мощность на валах , кВт. (расчет ведем по требуемой мощности двигателя.) - на входном валу NI = Nтдв·м = - на выходном валу NII= NI·.цn = - на валу барабана NIII = NII·ц·оп= 3.8. Крутящий момент на валах, Нм. - на входном валу TI = 9550· NI / nI= - на выходном валу TII = 9550· NII/ nII = - на валу барабана ТIII = 9550· NIII/nIII = 4. Проектный и проверочный расчеты закрытой передачи 4.1. Выбор материала, термообработки и допускаемых напряжений Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками. 4.1.1. Выбор материала и термообработки. Принимаем для шестерни - сталь……..…..,Т.О. …………….., НВ1 = Принимаем для колеса - сталь…...….....,Т.О. ……….…....., НВ2 = 4.1.2. Определение общего времени работы передачи и времени работы на отдельных режимах, час. t =Клет∙ 365 ∙ Кгод ∙ 24 ∙ Ксут= на 1 режиме t1 = 0.3∙t= на 2 режиме t2 = 0.3∙t= на 3 режиме t3 = 0.4∙t= Допускаемые контактные напряжения при расчете на усталость. 4.1.3. Эквивалентное время работы, ч. tHЕ = (Ti /T1)3∙ti = (Т1/Т1)3.t1 + (Т2/Т1)3.t2 + (Т3/Т1)3.t3 = 4.1.4. Эквивалентное число циклов нагружения NHE1 = 60∙n1∙tHE∙c = NHE2 = 60∙n2∙tHE∙c= 4.1.5. Коэффициент долговечности для шестерни и колеса. Базовое число циклов нагружения материала шестерни и колеса NHO1 = 30(НВ)2,4 = NHO2 = 30(НВ)2,4 = Коэффициент долговечности для шестерни  принимаем KHL1 = Коэффициент долговечности для колеса  Принимаем KHL2 = 4.1.6. Базовый предел контактной выносливости для материалов шестерни и колеса, МПа. HO1 =2∙HB1+70 = HO2 =2∙HB2 +70 = 4.1.7. Допускаемые контактные напряжения для материала шестерни и колеса, МПа. [H]1 = HO1∙ КHL1/ SH= [H]2 = HO2 ∙ КHL2/ SH= где: SH =1.1 коэффициент безопасности. Расчетное допускаемое контактное напряжение [H]= …………..МПа. (при НВ1 – НВ2 <70 минимальное из двух возможных [H]1 и [H]2, при НВ1 – НВ2 ≥70 [H]=( [H]1 + [H]2 ) / 2, учитывая[H]≤1,25[H]min). Допускаемые напряжения изгиба при расчете на усталость. 4 .1.8. Эквивалентное время работы, ч. tFE=  (Т1/Т1)6.t1 + (Т2/Т1)6.t2 + (Т3/Т1)6.t3 = (Т1/Т1)6.t1 + (Т2/Т1)6.t2 + (Т3/Т1)6.t3 =4.1.9. Эквивалентное число циклов нагружений NFE1= 60∙ n1∙ tFE∙ c = NFE2= 60 ∙ n2∙ tFE∙ c = 4.1.10. Коэффициент долговечности для материала шестерни и колеса. Базовое число циклов нагружений NF01 = NFO2 = 4∙106  принимаемKFL1=  принимаем KFL2 = 4.1.11. Базовый предел изгибной выносливости, МПа. FO1=1.8∙ HB1= FO2=1.8· HB2= 4.1.12. Допускаемые напряжения изгиба при расчете на изгибную выносливость, МПа. [F]1=(FO1∙ KFL1∙ KFC)/ SF= [F]2=(FO2∙ KFL2∙ KFC) /SF= где: SF=1.75 - коэффициент безопасности, KFC =1.0 - коэффициент, учитывающий реверсивность нагрузки. 4.1.13. Допускаемые контактные напряжения при расчете на контактную прочность при перегрузке моментом Тmax, МПа. [σH]max= [σH]max2= 2.8σT = 4.1.14 Допускаемые напряжения изгиба при расчете на изгибную прочность при действии момента Тmax, МПа. [F]max1=2.74∙HB1 = [F]max2=2.74∙HB2 = 4.2. Определение межосевого расстояния и размеров зубчатых колес. Межосевое расстояние для косозубой цилиндрической передачи, мм.  где : U = z2 /z1 = – передаточное число передачи ba=bw /aw= –относительная ширина зубчатого колеса (принимается в интервале от 0.3÷0.5) KH– коэффициент неравномерности распределения нагрузки по линии контакта bd=0.5∙ ba∙ (U+1) = тогда KH= Межосевое расстояние aw округляем в большую сторону до стандартного значения, или в меньшую, если процент расхождения не превышает 5% . Принимаем aw= мм . 4.3. Нормальный модуль зацепления Выбор модуля зацепления выполняем в соответствии с рекомендациями: mn=(0.01…0.02) ∙aw= Принимаем mn = мм , в соответствии со стандартным рядом чисел. 4.4. Угол наклона зубьев и суммарное число зубьев передачи Z=2aw· cos / m= Примечание: первоначально примем =11о, тогда cos =0.98 Определение числа зубьев шестерни и колеса: Z1= Z/ (U+1)= принимаем Z1= > 17 зубьев, Х=0 – коэффициент смещения, Z2=Z - Z1 = 4.5. Уточнение угла наклона зубьев cos=(mn∙ Z) / (2∙ aw)= = Торцевой модуль, мм. mt=mn/ cos = 4.6. Определение основных геометрических размеров зубчатых колес Диаметр начальной (делительной) окружности, мм. d1 = mt∙ Z1 = d2 = mt∙ Z2 = Диаметр окружности впадин, мм. df1 =d1  2.5m= 2.5m= df2 = d2  2.5m= 2.5m=Диаметр окружности вершин, мм. da1 = d1 + 2.0m= da2 = d2 + 2.0m= Ширина колеса bw= ba∙ aw= принимаем bw= мм. (Примечание: данный размер округляется по ряду Ra40) Ширина шестерни b1 = bw+ 5мм = принимаем b1 = мм.  4.7. Проверочный расчет зубьев на контактную выносливость 4.7.1. Определение окружной скорости в зацеплении (м/с) и степени точности передачи V=∙ d1∙ n1 / (60·1000) = Принимаем 8 степень точности. (Эта степень соответствует точности редукторов общего назначения). 4.7.2. Определение расчетной нагрузки при расчете на контактную выносливость, н/м.  где: KH= – коэффициент неравномерности распределения нагрузки по линии контакта,при bd= bw/ d1 = KHV= – коэффициент динамической нагрузки, при V = …… м/с, HB < 350, передаче косозубой, степени точности 8) KH= – коэффициент, учитывающий перекрытие и неравномерную загрузку контактирующих пар зубьев, при V< …… м/с и 8-й степени точности. 4.7.3 Определение действующих контактных напряжений, МПа  где: ZH= 1.76 ∙ cos = – коэффициент, учитывающий геометрию передачи; ZM= 275 МПа1/2 – коэффициент, учитывающий свойства материала; Zε =  – коэффициент, учитывающий суммарную длину контактной линии – коэффициент, учитывающий суммарную длину контактной линии где: K=0,95 – коэффициент, учитывающий колебание длины контактной линии - коэффициент торцевого перекрытия. = [1.88  3.2 (1/z1 + 1/z2)] ∙ cos= 3.2 (1/z1 + 1/z2)] ∙ cos= Сравнение величин действительных H и допускаемых напряжений: H = МПа < [H] = МПа. Вывод: работоспособность зубчатой передачи по контактной выносливости обеспечена. 4.8. Проверочный расчет на изгибную выносливость 4.8.1. Определение слабого элемента контактирующих колес Имеем : z1 = Эквивалентное число зубьев: zv1 = z1 / cos³ = Коэффициент формы зуба при X=0 YF1 = При z2 = Эквивалентное число зубьев: zv2 =z2 / cos³ = Коэффициент формы зуба при Х=0 YF2 = Сравниваем [F]1 / YF1 и [F]2 / YF2 Вывод : слабым элементом является зуб ----------------------------, поэтому расчет изгибной выносливости ведем по зубу --------------------------------- [F]-- = МПа. 4.8.2. Определение расчетной нагрузки и проверка на изгибную выносливость. Окружное усилие, Н Ft= 2T1*1000 / d1= Действующее изгибное напряжение в колесе σF2 составляет:  = = где: YF = Yε = 1 / (Kε∙εα) = Yβ= cosβ = KFβ = KFv = KFα = Сравнение величин действительных F и допускаемых напряжений: F = МПа < [F] = МПа Вывод: работоспособность зубчатой передачи по изгибной выносливости обеспечена. 4.9. Проверочный расчет зубьев при перегрузках Расчет ведём по Tmaxв момент пуска, Tmax/Tном= (из характеристики двигателя). 4.9.1 Контактные напряжения в момент пуска, МПа Нmax= Н  = = [Н]max2 = Нmax= МПа < [Н]max2= МПа Вывод: контактная прочность рабочей поверхности зуба при перегрузках обеспечена. 4.9.2 Напряжения изгиба в период пуска, МПа Fmax= F∙ Tmax/ Tном = Fmax= Fmax= МПа < Fmax -- = МПа. Вывод: изгибная прочность зуба при перегрузках обеспечена. 1 2 |