Пояснительная записка кп 13. 02. 02. 12Д. 25. 00. 00. 000 Пз выполнил Якшеев М. А. Проверила Такаева Л. К. Содержание Введение 3

Скачать 387.53 Kb. Скачать 387.53 Kb.

|

|

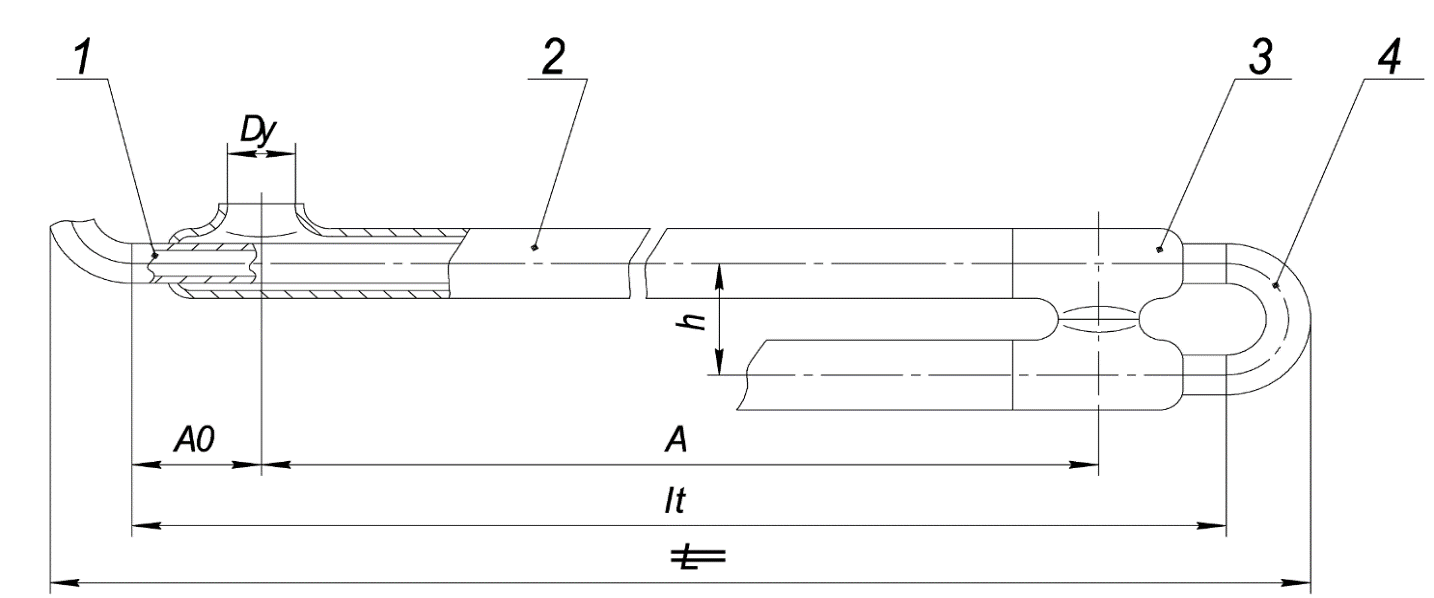

ГБПОУ Салаватский индустриальный колледж ПРОЕКТ ТЕПЛООБМЕННИКА «ТРУБА В ТРУБЕ» ДЛЯ ОХЛАЖДЕНИЯ ЭТИЛОВОГО СПИРТА ПРОИЗВОДИТЕЛЬНОСТЬЮ 10 Т/Ч Пояснительная записка КП 13.02.02.12Д.25.00.00.000 ПЗ Выполнил Якшеев М.А. Проверила Такаева Л.К. Содержание Введение 3 1. Технологическая часть 5 1.1 Сущность и назначение процесса теплообмена 5 1.2 Физико-химические свойства сырья и продуктов 6 1.3 Литературный обзор по теплообменным аппаратам 7 1.4 Обоснование выбора проектируемого теплообменника 10 1.5 Техника безопасности при обслуживании теплообменника 13 2. Расчетная часть 16 2.1 Технологический расчет 16 2.1.1 Определение среднего температурного напора 16 2.1.2 Выбор рабочих скоростей 20 2.1.3 Определение коэффициента теплопередачи 22 2.1.4 Определение конструктивных размеров проектируемого теплопередачи 23 2.2 Гидравлический расчет 24 Заключение 26 Перечень использованных источников 27   Введение ВведениеТеплообменными аппаратами называют устройства, предназначенные для передачи тепла от одного теплоносителя к другому, а также осуществления различных технологических процессов: нагревание, охлаждения, кипения, конденсации и др. Теплообменные аппараты типа «труба в трубе» нашли широкое применение в различных отраслях промышленности (химической и пищевой), при использовании геотермальной энергии, в системах горячего водоснабжения для подогрева воды на групповых и местных тепловых пунктах, в качестве секционных подогревателей мазута на маломощных энергоустановках с небольшими расходами топлива и др.[1] Они отличаются простотой и надежностью в эксплуатации. Трубы могут быть соединены сварным или фланцевым соединением. Путем комбинации необходимого числа параллельно соединенных секций можно компоновать подогреватели топлива в нужной последовательности для разных давлений греющего пара и допустимых потерь давления по топливу. Множество теплообменных аппаратов можно свести к двум основным конструкциям: - теплообменники, в которых теплопередающая поверхность образована трубами (трубчатые); - теплообменники, в которых теплопередающая поверхность образована листовой поверхностью (пластинчатые, спиральные и др.). Также различают неразборные и разборные теплообменники. Неразборные теплообменники выполнены в виде многоходовых секций с различным числом ходов. Они имеют в основном жесткую конструкцию и они подвержены температурным напряжениям, поэтому их применяют при разности температур не более 40ºС. Чаще всего их используют в качестве холодильников для низкотемпературных потоков. К недостаткам теплообменников этого типа  является невозможность механической очистки поверхности теплообмена. является невозможность механической очистки поверхности теплообмена.Разборные выполнены в виде двухходовых секций. В теплообменниках с разборной конструкцией обеспечивается компенсацией температурных напряжений. Достоинство данного вида является доступность очистки элементов теплообмена. При помощи теплообменных аппаратов, или теплообменников, осуществляется обмен тепловой энергией между двумя веществами, использующимися в роли теплоносителя. Это приводит к нагреванию одного из них, и охлаждению другого. Исходя из этой способности одни теплообменники на тепловых трубах выполняют роль нагревателей, другие – холодильников.[2]  1 Технологическая часть 1 Технологическая часть1.1 Сущность и назначение процесса теплообмена Теплообмен - самопроизвольный необратимый процесс переноса теплоты в пространстве с неоднородным распределением температуры. Различают три вида теплообмена: - теплопроводность; - конвекция; - излучение. Теплопроводность – это перенос теплоты за счет хаотичного теплового движения частиц. Перенос теплоты будет зависеть от агрегатного состояния вещества. Теплопроводность заключается в том, что кинетическая энергия атомов и молекул, которая определяет температуру тела, передаётся другому телу при их взаимодействии или передаётся из более нагретых областей тела к менее нагретым областям. Конвекция – это процесс переноса теплоты за счет перемещения макро-объемов среды (жидкости или газа) из области с одной температурой в область с другой температурой. Примером может являться перемещение воздуха в комнате, или его циркуляция в атмосфере. Конвекция бывает естественной, которая возникает в веществе самопроизвольно при его неравномерном нагревании в поле тяготения. При такой конвекции, нижние слои вещества нагреваются, становятся легче и всплывают вверх, а верхние слои, наоборот, остывают, становятся тяжелее и погружаются вниз, после чего процесс повторяется снова и снова. Если конвекция происходит под воздействием внешней силы, то называют её вынужденной. Примерами могут служить кондиционер, насос или обычный вентилятор - все они заставляют потоки воздуха двигаться не в том направлении, в котором они должны двигаться. Выделим несколько факторов, оказывающих существенное влияние на этот процесс: - разность температур жидкости и поверхности твердого тела;  - относительная скорость жидкости; - относительная скорость жидкости;- режим движения жидкости; - форма, размер тела и ориентация его поверхности относительно направления потока; - физические свойства жидкости (прежде всего удельная теплоемкость и коэффициент теплопроводности); - степень шероховатости поверхности тела. Тепловое излучение — электромагнитное излучение, возникающее за счёт внутренней энергии тела. Имеет сплошной спектр, расположение и интенсивность максимума которого зависят от температуры тела. При остывании последний смещается в длинноволновую часть спектра. Тепловое излучение испускают, например, нагретый металл, земная атмосфера и так далее.[1] 1.2 Физико-химические свойства теплоносителей Физико-химические свойства этилового спирта. Этано́л (эти́ловый спирт, метилкарбинол, винный спирт, гидроксид пентагидродикарбония, часто в просторечии просто «спирт» или алкого́ль) — C2H5OH или CH3-CH2-OH ,второй представитель гомологического ряда одноатомных спиртов. Согласно ГОСТ 5964–93, этиловый спирт легковоспламеняющаяся, бесцветная жидкость с характерным запахом. Действующий компонент алкогольных напитков. Физико-химические свойства воды: - Прозрачность — показатель, характеризующий способность материала пропускать свет - Мутность воды — показатель, характеризующий уменьшение прозрачности воды в связи с наличием неорганических и органических тонкодисперсных взвесей, а также развитием планктонных организмов. - Щелочность воды определяется суммой содержащихся в воде гидроксильных ионов и анионов слабых кислот — угольной, органических, а также бикарбонатных и карбонатных ионов.  - Жёсткость воды — совокупность химических и физических свойств воды, связанных с содержанием в ней растворённых солей кальция и магния (так называемых «солей жёсткости»). - Жёсткость воды — совокупность химических и физических свойств воды, связанных с содержанием в ней растворённых солей кальция и магния (так называемых «солей жёсткости»). - Окисляемость – это расход сильного окислителя необходимый для окисления органических примесей, находящихся в 1 литре воды. - Сухой остаток – это масса остатка, получаемого выпариванием профильтрованной пробы сточной воды и высушиванием при 103-105 °С или 178-182 °С; - Показатель концентрации водородных ионов (рН) выражает степень щелочности и кислотности воды. - Электропроводность - это численное выражение способности водного раствора проводить электрический ток, указывает на суммарную концентрацию ионов примесей. - Вода – наиболее распространенный растворитель.[3] 1.3 Литературный обзор по теплообменным аппаратам. Поверхность теплообмена – это поверхность стенки, разделяющий теплоносители, который используется для передачи тепла. При тепловых процессах тепло передаётся от одного вещества к другому. Для переноса тепла одно из этих веществ должно быть более нагрето, чем другое. Вещества, участвующие в процессе теплообмена, называются теплоносителями. Вещество с более высокой температурой, которое в процессе теплообмена отдаёт тепло, называется горячим теплоносителем, а вещество с более низкой температурой, воспринимающее тепло, холодным теплоносителем. Существуют два основных способа проведения тепловых процессов: - непосредственное соприкосновение теплоносителей; - передача тепла через стенку, разделяющую теплоносители.  При процессе непосредственного соприкосновения теплоносители смешиваются друг с другом, что не всегда допустимо. Поэтому этот способ применяют редко. При процессе непосредственного соприкосновения теплоносители смешиваются друг с другом, что не всегда допустимо. Поэтому этот способ применяют редко.При процессе передачи тепла через стенку теплоносители не смешиваются друг с другом и движение их протекает по отдельным каналам. В теплообменнике «труба в трубе» теплообмен осуществляется между теплоносителями через стенки внутренних труб. В этих теплообменниках обеспечиваются высокая скорость теплоносителей и высокая интенсивность теплообмена. Однако эти теплообменники громоздки и металлоемки, поэтому их применяют преимущественно для проведения процессов нагревания или охлаждения при высоких давлениях. Теплообменник ТТОН может быть выполнен в двух исполнениях.  1 – труба теплообменная; 2 – труба кожуховая; 3 – тройник специальный; 4 – двойник. Рисунок 1 – исполнение 1, с приварными двойниками.   1 – труба теплообменная; 2 – труба кожуховая; 3 – тройник специальный; 4 – двойник; 5 – фланцевое соединение. Рисунок 2 – исполнение 2, со съемными двойниками. Теплообменные аппараты «труба в трубе» подразделяются на несколько видов: – однопоточные разборные типа ТТОР; – однопоточные неразборные типа ТТОН; – многопоточные разборные типа ТТМ; – разборные малогабаритные типа ТТРМ. Теплообменники типа ТТОН Теплообменный аппарат «труба в трубе» используется для охлаждения или нагревания в системе жидкость – жидкость. Иногда такие теплообменники применяются при высоком давлении для жидких и газообразных сред, например, в качестве конденсаторов в производстве метанола, аммиака и другие.[1] Неразборные однопоточные теплообменники «труба в трубе» ТТОН предназначены для таких условий эксплуатации, когда среда, проходящая в кольцевом пространстве, не дает отложений, вызывающих необходимость механической очистки наружной поверхности теплообменных труб. Аппараты со съемными двойниками (2 исполнение) наиболее пригодны для условий эксплуатации, вызывающих необходимость регулярной механической очистки внутренний поверхности теплообменных труб от загрязнений. Наибольшая допускаемая разность температур стенок теплообменных труб для теплообменников типа ТТОН не должна превышать 40-50 ºС. Срок службы теплообменника ТТОН составляет 5 лет. Теплообменники типа ТТРМ. Разборные малопоточные теплообменники труба в трубе ТТРМ предназначены для относительно малых расходов рабочих сред. Малопоточные теплообменники могут применяться для лабораторных и пилотных установок, а также в качестве мазутоподогревателей и маслоохладителей в различных отраслях промышленности. Однопоточные теплообменники ТТРМ1, в которых среда совершает 4 хода по трубному и кольцевому пространствам, предназначены для процессов конвективного теплообмена. Двухпоточные теплообменники ТТРМ2, в которых среда совершает 2 хода, могут, кроме того, применяться и для процессов с конденсацией и испарением в трубном и кольцевом пространствах.  Аппараты однопоточные по трубному пространству и двухпоточные по кольцевому (ТТРМ 1/2) применяются в тех случаях, когда внутри теплообменных Аппараты однопоточные по трубному пространству и двухпоточные по кольцевому (ТТРМ 1/2) применяются в тех случаях, когда внутри теплообменных труб имеет место конвективный теплообмен, а снаружи процесс с конденсацией и испарением, например, в качестве парового подогревателя жидкого продукта. Теплообменники типа ТТМ. Разборные многопоточные теплообменники труба в трубе ТТМ, в отличие от однопоточных предназначены для относительно больших расходов рабочих сред (в случае жидких сред: от 10 до 200 т/ч в трубном пространстве и от 10 до 300 т/ч в кольцевом пространстве). Изготавливаются ТТМ5, ТТМ7, ТТМ 12, Т.ТМ22, ТМЗ1. Многопоточные теплообменники могут применяться для процессов конвективного теплообмена «жидкость-жидкость» , «газ-газ» и «жидкость-газ», а также для процессов теплообмена с частичной конденсацией или испарением рабочих сред. Для грязных сред предпочтительными являются аппараты с трубами 57/108 мм. Конструкцией многопоточных разборных теплообменников предусмотрена возможность температурных удлинений теплообменных труб. Возможность температурных удлинений кожуховых труб конструкцией ограничена, поэтому перепад температур входа и выхода среды, проходящей через кольцевое пространство одного аппарата, не должно превышать 150° С. Теплообменники ТТОР. Разборные однопоточные теплообменники труба в трубе ТТОР предназначены для загрязненных и склонных к значительным отложениям рабочих сред, а также для сред, несущих взвеси, то есть для таких технологических условий, когда не допускается разделение рабочей среды на параллельные потоки. Аппараты предназначены для применения в различных очистных установках, сооружаемых с целью охраны окружающей среды, в том числе на установках обработки осадков сточных вод, в установках сжигания нефтешлама и для аналогичных условий работы в других областях промышленности при расходах жидкостей в кольцевом и трубном пространствах от 2 до 60 т/ч.[5] Особенностью аппаратов этого типа является то, что трубы жестко соединены с трубными решетками, а решетки приварены к кожуху. В связи с этим исключена возможность взаимных перемещений труб и кожуха; поэтому аппараты этого типа называют еще теплообменниками жесткой конструкции.  Теплообменные аппараты с температурным компенсатором типа ТК имеют неподвижные трубные решетки и снабжены специальными гибкими элементами для компенсации различия в удлинении кожуха и труб, возникающего вследствие различия их температур.[4] Теплообменные аппараты с температурным компенсатором типа ТК имеют неподвижные трубные решетки и снабжены специальными гибкими элементами для компенсации различия в удлинении кожуха и труб, возникающего вследствие различия их температур.[4]1.4 Обоснование выбора проектируемого теплообменника. Теплообменный аппарат «труба в трубе» используется для охлаждения или нагревания в системе жидкость – жидкость. Иногда такие теплообменники применяются при высоком давлении для жидких и газообразных сред, например, в качестве конденсаторов в производстве метанола, аммиака и другие.[1] Разборные многопоточные теплообменники труба в трубе ТТМ, в отличие от однопоточных предназначены для относительно больших расходов рабочих и сред (в случае жидких сред: от 10 до 200 т/ч в трубном пространстве и от 10 до 300 т/ч в кольцевом пространстве). Изготавливаются ТТМ5, ТТМ7, ТТМ12, ТТМ22, ТМ31. Многопоточные теплообменники могут применяться для процессов конвективного теплообмена «жидкость-жидкость » , «газ-газ» и «жидкость-газ», а также для процессов теплообмена с частичной конденсацией или испарением рабочих сред. Типоразмеры со средним кольцевым каналом (d/D = 48/89 и 57/108 мм) выполняются с гладкими теплообменными трубами. Для грязных сред предпочтительными являются аппараты с трубами 57/108 мм. Конструкцией многопоточных разборных теплообменников предусмотрена возможность температурных удлинений теплообменных труб. Возможность температурных удлинений кожуховых труб конструкцией ограничена, поэтому перепад температур входа и выхода среды, проходящей через кольцевое пространство одного аппарата, не должно превышать 1500 С.  Конструкция разборных многопоточных теплообменников обеспечивает возможность выемки теплообменных труб для их замены или механической очистки наружной поверхности от загрязнения. Конструкция разборных многопоточных теплообменников обеспечивает возможность выемки теплообменных труб для их замены или механической очистки наружной поверхности от загрязнения.При необходимости регулярной механической очистки внутренней поверхности теплообменных труб (без удаления) выбираются аппараты со съемными двойниками на теплообменных трубах, то есть аппараты исполнения 2 и следовательно, меньших типоразмеров (ТТМ5, ТТМ7). 1.5 Техника безопасности при обслуживании теплообменника. Общие требования к технике безопасности Перед началом работы с теплообменником: – при получении новой работы требовать от мастера дополнительного инструктажа; – при выполнении работы пользоваться исправными инструментами, работать по нормам специальной одежды; – проверить оборудование на холостом ходу, а также заземление, освещение, вентиляцию; – выполнять только те работы которые поручили на день. Любой теплообменный аппарат представляет собой источник повышенной опасности. Поэтому были установлены следующие требования к эксплуатации теплообменников: – К эксплуатации и ремонту допускаются только лица, имеющие определённый опыт работы, прошедшие соответствующее обучение с проверкой качества усвоенных знаний и возраст не менее 18 лет; – При отключении теплообменника от трубопроводов требуется тщательно соблюдать очерёдность действий, установленную для данного вида работ; – При подготовке теплообменника к работе и его техническом обслуживании запрещается пользоваться неисправным или непроверенным инструментом; – При эксплуатации теплообменника периодически проводится очистка его пластин, и проверка герметичности соединений;  – Перед ремонтом теплообменник необходимо отключить от подводящих и отводящих трубопроводов, полностью освобождают его от пара и воды, и после разрешения начальника цеха, где находится данный агрегат, приступают к его ремонту. Предварительно запирают открывающую арматуру и устанавливают предупредительные таблички; – Перед ремонтом теплообменник необходимо отключить от подводящих и отводящих трубопроводов, полностью освобождают его от пара и воды, и после разрешения начальника цеха, где находится данный агрегат, приступают к его ремонту. Предварительно запирают открывающую арматуру и устанавливают предупредительные таблички;– При гидравлических испытаниях теплообменника не допускается использование сжатого воздуха или другого газа для подъема давления; –При заполнении теплообменника принять меры предосторожности от возможного разбрызгивания горячих или опасных сред из воздушных вентилей. По окончанию работы: – тщательно убрать рабочее место; – сдать работу мастеру; – в журнале приема сдачи смен записать все поломки или видов брака за смену; – помыться, переодеться и покинуть территорию предприятия. Потенциальные опасности: – травмы; – химические ожоги; – термические ожоги. Потенциальные вредности: – токсичность используемых веществ при недостаточной вентиляции; – плохое освещение; – шум, вибрация; – температурный режим. Рабочие и служащие обязаны соблюдать дисциплину труда и выполнять правила внутреннего распорядка: не нарушать установленную продолжительность рабочего дня, добросовестно относиться к своей работе, пользоваться выданной спецодежде, специальной обувью и всеми предусмотренными защитными и предохранительными приспособлениями, содержать в порядке и чистоте своё рабочие место. Соблюдать правило внутреннего трудового распорядка  имеет важное значение для создания здоровых и безопасных условий труда. имеет важное значение для создания здоровых и безопасных условий труда.Все работники предприятий химической промышленности, независимости от характера и степени опасности производства, квалификации и стажа работы по данной профессии или должности, при поступлении на работу, и в дальнейшем, периодически проходят различный инструктаж и обучение безопасным приёмам и методам работы. Без прохождения инструктажа никто не может быть допущен к выполнению своих профессиональных обязанностей.[6] 2  Расчетная часть Расчетная часть2.1 Технологический расчет Цель: рассчитать теплообменник «труба в трубе» для охлаждения этилового спирта производительностью 10т/ч Исходные данные: Производительность по этиловому спирту10 т/ч Начальная температура этилового спирта 75 °С. Конечная температура этилового спирта 35 °С. Конечная температура воды 35 °С. Начальная температура воды 15 °С. 2.1.1 Определение среднего температурного напора. Находится необходимые для расчета свойства этилового спирта и воды. а) Средняя температура этилового спирта и воды определяется по формуле  где tн – температура вещества на входе; tк–температура вещества на выходе. Для воды:  °C. °C.Для этилового спирта:  °C. °C.б) При этих температурах находим необходимые в тепловом расчете свойства этилового спирта и воды по таблицам и графикам справочного приложения. В таблице 1 указаны физико-химические свойства горячего и холодного теплоносителя  Таблица 1 – Физико-химические свойства.

Количество передаваемой от этилового спирта к воде теплоты определяется по формуле Q = G·C·(T1 – T2), (2) где G – расход этилового спирта в кг/с; C – теплоемкость спирта; T1 – начальная температура спирта; T2 – конечная температура спирта. Q = 2,7 · 2903 · (75 - 35) = 313524 Вт. Расход воды определяется по формуле   Определить средний температурный напор. При прямотоке и противотоке средний температурный напор определяется как среднелогарифмическое из значений максимального (θmax)и минимального (θmin)температурных напоров  е  сли отношение сли отношение , то с достаточной точностью (ошибка менее 4 процентов) можно использовать среднеарифметическим значением , то с достаточной точностью (ошибка менее 4 процентов) можно использовать среднеарифметическим значением в данном случае 7  5 35 5 35    >2, >2,  27,05 °C. 27,05 °C.Определить коэффициент теплопередачи  где α1 – коэффициент теплоотдачи от горячего теплоносителя к стенке, Вт/м2·K; α2 – коэффициент теплоотдачи от стенки к холодному теплоносителю, Вт/м2 ·K; Σδ/λ – термическое сопротивление стенки и загрязнений. Для определения коэффициентов теплоотдачи (α1 и α2) необходимо знать диаметры труб и скорость движение жидкостей. Возможны два варианта решения этого вопроса: 1) принимаются скорости движения жидкостей в допустимых для данного теплообменника в пределах (1 - 1,5м/c), из уравнения расхода определяются диаметры труб, а затем выбираются стандартные диаметры и уточняются скорости; 2) выбираются стандартные диаметры внутренней и наружной труб и определяются скорости движения жидкостей. Если скорости превышают допустимые, принимается необходимое число секций. Воспользуемся вторым вариантом. В  ыбирают направление тока теплоносителей в то или другое пространство теплообменника. Внутри труб легче достигается повышенная скорость, и поэтому в «жидко-жидкостных» теплообменниках теплоноситель с меньшим коэффициентом теплоотдачи или малым расходом лучше направлять в трубное пространство; в «газожидкостных» теплообменниках обычно жидкость подается в трубное пространство, а газ – в межтрубное. Загрязненный теплоноситель следует подавать в трубы, а чистые – в межтрубное пространство, так как очистку внутренней поверхности труб, особенно прямых, легко осуществить. Коррозионно-активные жидкости следует подавать в трубы. Теплоноситель с ыбирают направление тока теплоносителей в то или другое пространство теплообменника. Внутри труб легче достигается повышенная скорость, и поэтому в «жидко-жидкостных» теплообменниках теплоноситель с меньшим коэффициентом теплоотдачи или малым расходом лучше направлять в трубное пространство; в «газожидкостных» теплообменниках обычно жидкость подается в трубное пространство, а газ – в межтрубное. Загрязненный теплоноситель следует подавать в трубы, а чистые – в межтрубное пространство, так как очистку внутренней поверхности труб, особенно прямых, легко осуществить. Коррозионно-активные жидкости следует подавать в трубы. Теплоноситель свысоким давлением и температурой предпочтительнее направлять в трубы, что способствует снижению тепловых потерь в окружающую среду. Наоборот, если аппарат предназначен для охлаждения вещества, то предпочтительнее горячий теплоноситель направлять в межтрубное пространство, так как за счет отдачи теплоты в окружающую среду можно уменьшить расход охлаждающего теплоносителя. Выбирают диаметр труб. В промышленных теплообменниках редко применяют трубы наружным диаметром менее 17 мм. Чаще всего устанавливают трубы наружным диаметрам 22, 25, 32 и 38 мм (последние два размера относятся к стальным трубам). Для загрязненных жидкостей и газов применяют трубы наружным диаметром 48, 57 и 76 мм. При проектировании теплообменных аппаратов необходимо иметь в виду, что трубы из цветных металлов следует применять только в особо важных случаях.[6] Принимается диаметр внутренней трубы 76х4 мм, наружный – 108х4 мм. Наружная труба Dн = 0,108 м. D = Dн - 2 · δ1, (7) где δ1 – толщина стенки наружной трубы, м. D = 0,108 – 2 · 0,004 = 0,1м. Внутренняя труба dн = 0,076 м. dв = dн – 2 · δ2, (8) где δ2 – толщина стенки внутренней трубы, м. d  в = 0,076 – 2 · 0,004 = 0,068 м. в = 0,076 – 2 · 0,004 = 0,068 м.Определить живые сечения внутренней трубы и кольцевого пространства.   где dв – внутренний диаметр внутренней трубы, м; dн – наружный диаметр внутренней трубы, м; D – внутренний диаметр наружной трубы, м.   Спирт направляется в кольцевое пространство, а воду во внутреннюю трубу. 2.1.2 Выбор рабочих скоростей. Скорость спирта и воды определяется из уравнения расхода  где Vсек – объёмный расход теплоносителя, м3/с;  – скорость теплоносителя, м/с; – скорость теплоносителя, м/с;f – живое сечение, м2.  Следовательно, скорость пропанола, двигающегося в межтрубном пространстве определяется по формуле  где V1сек – объемный расход пропанола, м3/с.    С  корость воды, двигающегося в трубе определяется по формуле корость воды, двигающегося в трубе определяется по формуле  где V2сек– объемный расход воды, м3/с. Скорость обоих жидкостей не превышает допустимые 1 – 1,5 м/с, поэтому теплообменник проектируется односекционным. Определяется режимы движения спирта и воды Режим движения спирта определяется по формуле  где dэк – эквивалентный диаметр кольцевого сечения, м.    Критерий Рейнольдса для воды определяется по формуле   2.1.3 Определение коэффициента теплоотдачи. Режим движения спирта турбулентный. Коэффициент теплоотдачи от спирта к стенке определяется по формуле   К  ритерий Прандтля для спирта ритерий Прандтля для спирта   Следовательно,   Коэффициент теплоотдачи от стенки к воде также определяется по формуле для турбулентного движения жидкости Re>10000. Критерий Прандтля для воды   Следовательно,    . .Определяется термическое сопротивление стенки. Термическое сопротивление стенки состоит из термического сопротивления материала стенки и загрязнений по обе ее стороны. Термическое загрязнение стенки и загрязнений  г  де r1 загр – тепловое сопротивление загрязнений со стороны спирта, Вт/м2· де r1 загр – тепловое сопротивление загрязнений со стороны спирта, Вт/м2·  r2загр- тепловое сопротивление загрязнений со стороны воды, Вт/м2   – толщина стенки внутренней трубы, м; – толщина стенки внутренней трубы, м;λст – Коэффициент теплопроводности материала стенки внутренней трубы, Вт/м · ° С. По таблице приложения принимается - для органических жидкостей  = 0,00018 Вт/м2 = 0,00018 Вт/м2 - для воды хорошего качества r2 загр = 0,00020 Вт/м2  - теплопроводность стенки, для стали λст = 46,5 Вт/м2   Рассчитывается коэффициент теплопроводность по формуле(6)  Определяется поверхность теплопередачи   Принимается S = 14 м2. Рассчитывается общая длина трубы и высота секции. Общая длина труб одной секции  Средний диаметр определяется по формуле    П  ринимается длина одного элемента l = 9 м. ринимается длина одного элемента l = 9 м.Тогда число элементов в секции:  n =  =6,88. =6,88.Принимается n = 7. Высота секции  (32) (32)где h–шаг-расстояние между элементами Принимается h = 400 мм.  2.2 Гидравлический расчет Цель расчета: определить гидравлическое сопротивление трубного и кольцевого пространства теплообменника. Гидравлическое сопротивление трубного пространства определяется по формуле  где  плотность вещества в трубном пространстве, кг/м3; плотность вещества в трубном пространстве, кг/м3; коэффициент гидравлического трения; коэффициент гидравлического трения; длина одного хода трубы, м; длина одного хода трубы, м; число ходов; число ходов; эквивалентный диаметр трубы, м; эквивалентный диаметр трубы, м; сумма коэффициентов местных сопротивлений трубного пространства; сумма коэффициентов местных сопротивлений трубного пространства; скорость движения вещества по трубам, м/с. скорость движения вещества по трубам, м/с. ξвх.к – коэффициент сопротивления входной камеры, ξвх.к.=1,5, nвх.к. – количество входной камеры, nвх.к.= 1, ξвых.к. – коэффициент сопротивления выходной камеры, ξвых.к.=1,5, nвых.к - количество выходной камеры, nвых.к = 1, ξпов.- поворотов между ходами, ξпов.=6, ξвх.- коэффициент сопротивления на входе в трубу, ξвх=3, nвх. – количество входов в трубу, nвх.=1, ξвых.- коэффициент сопротивления на выходе в трубу, ξвх=1, nвых. – количество выходов из трубу, nвх.=1.   Определяется коэффициент гидравлического трения для трубного пространства Определяется коэффициент гидравлического трения для трубного пространства  В трубном пространстве теплообменника присутствуют следующие местные сопротивления: - входная и выходная камеры; - повороты между ними; - вход в трубы и выход из них.  Гидравлическое сопротивление кольцевого пространства, определяется по формуле  . (36) . (36)Определяется коэффициент гидравлического трения для трубного пространства   Заключение ЗаключениеБыли рассчитаны основные конструктивные параметры и выбран теплообменный аппарат типа ТТОН с техническими характеристиками диаметр наружных труб D = 108 мм, диаметр внутренних труб dн = 76 мм, коэффициент теплопередачи K =  Вт/м2 ‧ K, скорость воды в трубном пространстве Вт/м2 ‧ K, скорость воды в трубном пространстве  , длина одной трубы и этилового спирта в кольцевом пространстве , длина одной трубы и этилового спирта в кольцевом пространстве  длина одной трубы l = 9 м, число труб n = 7, высота секции H = 1,9 м, поверхность теплопередачи S = 14 м2. длина одной трубы l = 9 м, число труб n = 7, высота секции H = 1,9 м, поверхность теплопередачи S = 14 м2.Данный теплообменник имеет съёмные двойники, так как они наиболее пригодны для эксплуатации, и, поэтому трубное пространство можно легко очистить от загрязнений. Также были определены гидравлические характеристики: гидравлическое сопротивление трубного пространства 66456 Па, и в кольцевом пространстве 16154 Па. Данный теплообменник «труба в трубе» имеет следующие преимущества:  высокая скорость теплоносителей, что позволяет увеличить коэффициент теплопередачи; высокая скорость теплоносителей, что позволяет увеличить коэффициент теплопередачи; замедленное отложение накипи и загрязнений, что позволяет реже производить очистку трубных пространств; замедленное отложение накипи и загрязнений, что позволяет реже производить очистку трубных пространств; множество разнообразий компоновок; множество разнообразий компоновок; быстрый монтаж теплообменника; быстрый монтаж теплообменника; в случае необходимости можно увеличить поверхность теплообмена, добавив дополнительные секции. в случае необходимости можно увеличить поверхность теплообмена, добавив дополнительные секции. Список использованных источников Список использованных источниковПрибытков И.А., Левицкий И.А. Теоретические основы теплотехники. - М.: Издатель «Академия», 2004. – 464 с. Боровков В.М. Теплотехническое оборудование, Москва: Академия, 2015г. —192с. Кнунянц И.Л. и др.: Химическая энциклопедия. – М.: Советская энциклопедия, 1995. – 639 с. Бажан П. И. и др. Справочник по теплообменным аппаратам / П. И. Бажан, Г. Е. Каневец. В. М. Селиверстов. — М.: Машиностроение, 1989г. — 200 с. Плановский А.Н., Рамм В.М., Каган С.З. Процессы и аппараты химической технологии. – М.: Издательство «Химия», 1967. 848 с. Бродов, Ю.М. Справочник по теплообменным аппаратам паротурбинных установок Ю.М. Бродов. - М.: МЭИ, 2008. - 480 c.  2020 2020 |