Пояснительная записка кп 18. 02. 09 00. 00 Пз студент гр. 417 Синяков А. В. Проверил Рогачева О. Е. 2020 с одержание

Скачать 497.4 Kb. Скачать 497.4 Kb.

|

Министерство образования и науки Кузбасса Министерство образования и науки КузбассаГосударственное профессиональное образовательное учреждение «Анжеро-Судженский политехнический колледж» Специальность: 18.02.09Переработка нефти и газа ПРОЕКТ УСТАНОВКИ ПОЛУЧЕНИЯ БИТУМА БНД 60/90 ПРОИЗВОДИТЕЛЬНОСТЬ УСТАНОВКИ ПО СЫРЬЮ 240 ТЫС. ТОНН В ГОД Пояснительная записка КП 18.02.09 00.00 ПЗ Выполнил: студент гр.417 Синяков А.В. Проверил: Рогачева О.Е. 2020 С  ОДЕРЖАНИЕ ОДЕРЖАНИЕ

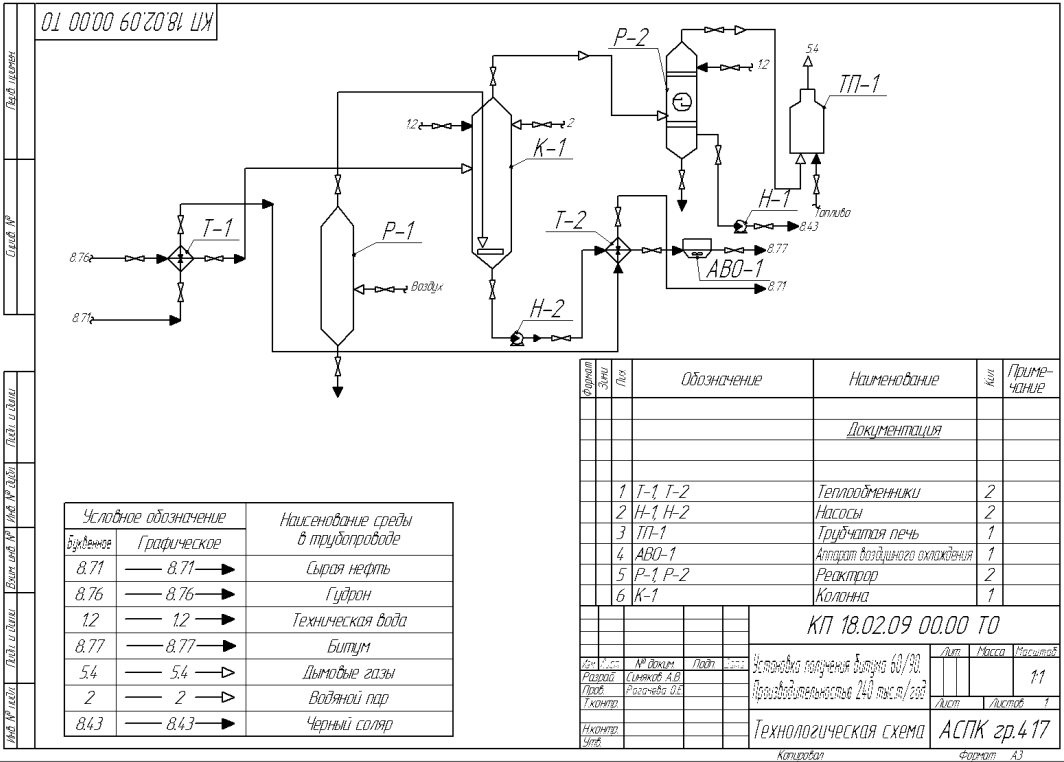

В  ВЕДЕНИЕ ВЕДЕНИЕВ настоящее время битум широко применяют в строительстве, промышленности, сельском хозяйстве и реактивной технике, а также для защиты от радиоактивных излучений. Ведущей областью применения битумов является строительство и ремонт дорог, жилых домов, промышленных предприятий и аэродромов. Мировые мощности по производству нефтебитумов в 2010 г. составляли 111,5 млн.т. На долю России и других стран в этом потенциально возможном объеме выработки битумов приходится около 12% общемирового производственного потенциала. Доля непосредственно России составляет 9,1% (2 место) мировой мощности производства нефтебитумов. По развитию нефтебитумного производственного потенциала Россия среди развитых стран мира занимает второе место после США. Потенциальные возможности по производству нефтебитумов в России относительно мощности первичной переработки нефти достигли уровня США - 3,7%, что выше уровня выхода на нефть Франции, Италии, Японии, но значительно ниже относительно потенциальных возможностей Канады и Германии. Удельная мощность производственного потенциала получения нефтебитумов на душу населения в России сравнялась с лучшими достижениями европейских стран, однако в 1,6 раза отстает от уровня США и более чем в 3,5 раза - от уровня Канады. Поскольку нефтебитум, используемый в качестве связующего вещества при изготовлении асфальтобетонных покрытий автодорог, составляет в среднем 6-8% в получаемой массе асфальтобетона, рассмотренные потенциальные возможности России в сопоставлении с семеркой развитых стан мира свидетельствуют о весьма низком уровне развития дорожного строительства в России при ее огромной территории. Фактически в реальном производстве в России положение в два раза хуже, так как использование производственной мощности по выработке н  ефтебитумовсоставляет менее 50%, тогда как в семерке развитых стран мира производственный потенциал используется на 90-96% (в количественном отношении) ефтебитумовсоставляет менее 50%, тогда как в семерке развитых стран мира производственный потенциал используется на 90-96% (в количественном отношении) Битумная установка позволяет получать набор высококачественных конечных продуктов. Этот набор продуктов и объём их производства может варьироваться в зависимости от спроса. Окислением гудрона (фракции 500°С КК) могут быть получены битумы строительных (БН), кровельных (БНК) и дорожных (БНД) марок высокого качества. Таким образом, производство больших объемов битума и его сбыт по сниженным ценам экономически целесообразно. Цель: Спроектировать установку получения битума БНД 60/90, производительностью 240 тыс. тонн в год. Задачи: 1Изучить технологический процесс и принцип действия установки. 2 Составить химические и физические свойства сырья и получаемых продуктов. 3 Выполнить расчеты. 4 Выполнить графическую часть в соответствии с требованиями ЕСКД. 1  ТЕОРЕТИЧЕСКАЯ ЧАСТЬ ТЕОРЕТИЧЕСКАЯ ЧАСТЬТеоретические основы процесса Технологическая схема битумной установки должна обеспечивать требуемую производительность, возможность получения широкого ассортимента битумов при достаточно хорошем их качестве. Обязательным требованием должно быть обеспечение возможности поддержания максимальной поверхности реагирующих фаз, высокой степени ее обновления и оптимальная продолжительность контакта сырья с воздухом. Процесс будет высокоэффективным при наличии специальной системы отвода тепла, выделяющегося в результате окисления сырья. Следует также решить вопрос обезвреживания и утилизации газов окисления и жидкого отгона. Одним из наиболее вероятных способов считается сжигание газов в печах и передача отгона в нефтеловушки, либо использование его в качестве топлива. При выборе реакционного устройства необходимо учитывать тип сырья и качество готового продукта. Если при окислении выделяется много тепла, предпочтение следует отдать реакторам колонного типа, в которых избыточное тепло легко отводится подачей воды наверх колонны. Реакторы трубчатого типа предпочтительны для производства строительных битумов с температурой размягчения по КИШ более 100 ºC, так как позволяет достигать нужной глубины окисления засравнительно короткое время, без ухудшения таких показателей, как пластичность, морозостойкость и адгезионные свойства. С ростом потребления окисленных битумов битумные установки укрупняли, вводили более совершенные методы контактирования сырья с воздухом. Емкость вертикальных кубов, применяемых в промышленности, постоянно возрастает.На битумной установке с реактором змеевикового типа получают окисленные нефтяные битумы. С  ырьем служат гудроны, полугудроны, а для тяжелых нефтей остатки выше 350 °С — мазуты. Продуктами являются дорожные, строительные, кровельные и специальные вязкие битумы с температурой размягчения (по КиШ) до 100 °С, глубиной проникания иглы при 25 "С (100 г, 5 с) до 5-0,1 мм.Выход дорожных окисленных вязких битумов на сырье составляет около 98 % (масс.), строительных 94—96 % (масс.).Основные секции установки следующие: нагрева сырья в змеевике печи; реакторный блок (реактор змеевикового типа); разделения газовой и жидкой фаз; конденсации и охлаждения паров нефтепродуктов и воды; сепарации; сжигания газообразных продуктов окисления. Технологическая схема установки представлена в Приложении А. ырьем служат гудроны, полугудроны, а для тяжелых нефтей остатки выше 350 °С — мазуты. Продуктами являются дорожные, строительные, кровельные и специальные вязкие битумы с температурой размягчения (по КиШ) до 100 °С, глубиной проникания иглы при 25 "С (100 г, 5 с) до 5-0,1 мм.Выход дорожных окисленных вязких битумов на сырье составляет около 98 % (масс.), строительных 94—96 % (масс.).Основные секции установки следующие: нагрева сырья в змеевике печи; реакторный блок (реактор змеевикового типа); разделения газовой и жидкой фаз; конденсации и охлаждения паров нефтепродуктов и воды; сепарации; сжигания газообразных продуктов окисления. Технологическая схема установки представлена в Приложении А. Рисунок 1 – Технологическая схема получения битума. Сырье — гудрон — из резервуара забирается поршневым насосом 1 и подается в змеевик трубчатой печи 2 для нагрева до температуры 260—270 °С. З  атем сырье поступает в сборник 3, отсюда оно забирается поршневым насосом 4 и подается в смеситель 5. Туда же поршневым насосом 9 подают рециркулирующий окисленный продукт и сжатый до 0,7— 0,8 МПа воздух от компрессора 8.Полученная смесь подается из смесителя 5 в реактор 6. Реактор представляет собой змеевик из вертикальных труб длиною 150—400 м. Процесс окисления сырья кислородом воздуха начинается в смесителе 5 (в пенной системе) и продолжается в змеевике реактора 6. Для съема тепла экзотермической реакции окисления в межтрубное пространство реактора 6 вентилятором подается воздух. Смесь продуктов реакции из реактора 6 поступает в испаритель 10, в котором газы отделяются от жидкости. атем сырье поступает в сборник 3, отсюда оно забирается поршневым насосом 4 и подается в смеситель 5. Туда же поршневым насосом 9 подают рециркулирующий окисленный продукт и сжатый до 0,7— 0,8 МПа воздух от компрессора 8.Полученная смесь подается из смесителя 5 в реактор 6. Реактор представляет собой змеевик из вертикальных труб длиною 150—400 м. Процесс окисления сырья кислородом воздуха начинается в смесителе 5 (в пенной системе) и продолжается в змеевике реактора 6. Для съема тепла экзотермической реакции окисления в межтрубное пространство реактора 6 вентилятором подается воздух. Смесь продуктов реакции из реактора 6 поступает в испаритель 10, в котором газы отделяются от жидкости.Отработанный воздух, газообразные продукты окисления, пары нефтепродуктов и воды направляются через аппарат воздушного охлаждения II в сепаратор 14. С верха сепаратора отработанный воздух, газообразные продукты окисления и несконденсированная часть паров воды и нефтепродуктов отводится в топку 16 для дожига газов окисления перед выводом их в атмосферу. Сконденсированная основная часть паров нефтепродуктов (отгон, или так называемый «черный соляр») собирается в нижней части сепаратора 14, откуда центробежным (или поршневым) насосом отводится через холодильник в сборник топлива. Черный соляр используется в качестве компонента топочного мазута. В испарителе 10 накапливается окисленный битум. С низа испарителя 10 битум забирается поршневым насосом 9 и подается в качестве рециркулята в смеситель 5. Коэффициент рециркуляции зависит от марки получаемого товарного битума. Избыток окисленного битума забирается поршневым насосом 12 и направляется через аппарат воздушного охлаждения 13 в приемники битума (битумораздаточники). Для повышения адгезионных свойств дорожных битумов предусматривается ввод до 5 % (масс.) поверхностно-активных веществ в поток готового продукта после холодильника (на схеме не показано). Д  ля защиты окружающей среды предусмотрена печь для дожига несконденсированных газообразных продуктов окисления, применяются аппараты воздушного охлаждения. ля защиты окружающей среды предусмотрена печь для дожига несконденсированных газообразных продуктов окисления, применяются аппараты воздушного охлаждения.Нормы технологического режима приведены в таблице 1. Таблица 1 –Нормы технологического режима

Характеристика сырья и готовой продукции установки Характеристика сырья и готовой продукции установкиХарактеристика сырья и готовой продукции установки приведены в таблице 2 Таблица 2 – Характеристика сырья и готовой продукции установки

Характеристика сырья и материалов Характеристики сырья и материалов приведены в таблице 3.  Таблица 3 - Характеристика исходного сырья и вспомогательных материалов. Таблица 3 - Характеристика исходного сырья и вспомогательных материалов.

2 РАСЧЕТНАЯ ЧАСТЬ 2 РАСЧЕТНАЯ ЧАСТЬ2.1 Материальный расчет установки Цель: Определить расход сырья и материалов для обеспечения заданной производительности. Таблица 4 – Исходные данные для расчета окислительной колонны

Таблица 4.1 – Выход битума из гудрона

В начале расчета необходимо определить выход битума на исходное сырье (таблица 2.3). Из таблицы 2.3 при температуре размягчения битума БНД 60/90, равной 47 °С, выход битума составляет около 97,232 % масс. на исходный гудрон. Часовая производительность установки по сырью   Выход готового продукта Gб, кг/ч, рассчитывается по уравнению Выход готового продукта Gб, кг/ч, рассчитывается по уравнению (2.1) (2.1)где ВБ – выход битума на сырье, % масс.  = =  Общий расход воздуха Gвозд, кг/ч, рассчитывается по уравнению (2.2а), если задан расход воздуха в % масс. на сырье и по (2.2б), если нм3/т:  (2.2а) (2.2а)где Хвозд – расход воздуха, % масс.  (2.2б) (2.2б)где Хвозд – расход воздуха, нм3/т; 1,293 – плотность воздуха, кг/м3.  = 6157,14 кг/ч = 6157,14 кг/чКоличество азота  , кг/ч, рассчитывается по уравнению , кг/ч, рассчитывается по уравнению 0,77 (2.33) 0,77 (2.33) 0,77 = 4740,99 кг/ч 0,77 = 4740,99 кг/чКоличество кислорода  , кг/ч, рассчитывается по уравнению , кг/ч, рассчитывается по уравнению 0,23 (2.4) 0,23 (2.4) 0,23 = 1416,14 кг/ч 0,23 = 1416,14 кг/ч Количество остаточного кислорода в газах окисления G′О2, кг/ч, рассчитывается по уравнению  0,05 (2.5) 0,05 (2.5)  0,05 = 307,8 кг/ч 0,05 = 307,8 кг/ч Количество израсходованного кислорода G′′О2, кг/ч, рассчитывается по уравнению  (2.6) (2.6) = 1108,34 кг/ч = 1108,34 кг/чДалее рассчитывается количество и состав побочных продуктов окисления, выходящих из окисляемого слоя колонны. Принимается, что на образование СО2 расходуется 30% масс. кислорода, а на образование воды – 70% масс. Тогда количество образующегося СО2, кг/ч, определяется по формуле  (2.7) (2.7)где  и и - молекулярные массы диоксида углерода и кислорода соответственно, г/моль. - молекулярные массы диоксида углерода и кислорода соответственно, г/моль. = 457,19 кг/ч = 457,19 кг/ч Количество образующейся воды, кг/ч:  (2.8) (2.8)где  и и - молекулярные массы воды и молекулярная масса кислорода в молекуле воды соответственно, г/моль. - молекулярные массы воды и молекулярная масса кислорода в молекуле воды соответственно, г/моль. = 872,8 кг/ч = 872,8 кг/чКоличество гудрона, пошедшее на образование СО2 и Н2О, кг/ч, рассчитывается по уравнению  +( +( ) (2.9) ) (2.9)  +( +( ) = 221,65 кг/ч ) = 221,65 кг/ч что составляет  Количество углеводородных газов, образующихся в процессе, принимается равным 1,5 % масс от сырья. Их количество, кг/ч, рассчитывается по уравнению  (2.10) (2.10) = 714,2 кг/ч = 714,2 кг/чЖидкие продукты в составе отгона принимаются равными ХЖ = 100 – 97,232 – 0,465 – 1,5 = 0,802 % масс. от сырья. Тогда их количество, кг/ч, составит  (2.11) (2.11) = 381,90 кг/ч = 381,90 кг/ч Все полученные выше расчетные данные сводятся в таблицу 5.  Таблица 5 – Материальный баланс окислительной колонны Таблица 5 – Материальный баланс окислительной колонны

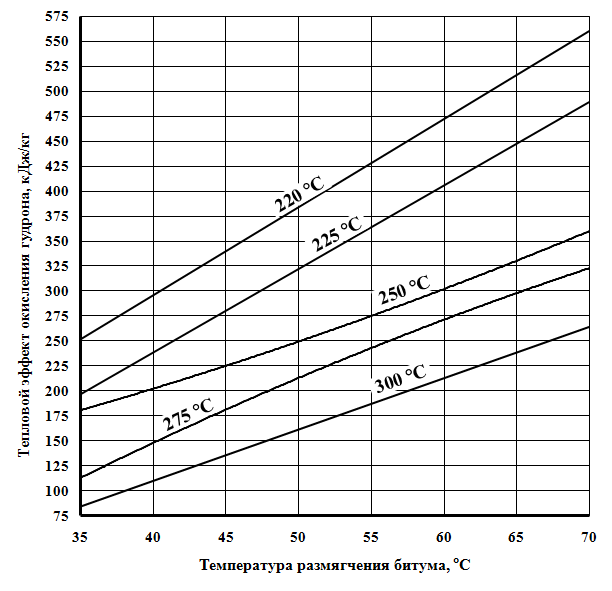

2.2 Тепловой расчет установки Цель: Определить тепловую нагрузку аппарата и расход теплоносителей. Тепловой баланс аппарата рассчитывается на основании материальных потоков, входящих и выходящих из аппарата, а также технологического режима аппарата с учетом потерь в окружающую среду в результате расчетов Qприхода = Qрасхода. Суть теплового баланса заключается в определении температуры гудрона на входе в окислительную колонну или, задаваясь температурой сырья на входе в окислительную колонну, в определении количества циркулирующего орошения. Приход тепла в колонну осуществляется: а) с сырьем Qс, кДж/ч:  (2.12) (2.12)где tс – температура сырья, ˚С; СрС – теплоемкость сырья (гудрона), СрС = 2 кДж/(кг∙к) [3].  = 95238,08 = 95238,08 б) тепло, выделяющееся при окислении гудрона, Qр, кДж/ч  (2.13) (2.13)где IP – тепловой эффект реакции окисления гудрона, кДж/кг. Тепловой эффект реакции окисления зависит как от температуры процесса, так и от природы самого гудрона, то есть, нефти, из которой этот гудрон  получается. Приблизительно тепловой эффект реакции окисления можно определить из рисунка 2.2. получается. Приблизительно тепловой эффект реакции окисления можно определить из рисунка 2.2. Из рисунка 2.2 значение теплового эффекта реакции окисления при температуре процесса 250°С и температуре размягчения битума 47°С составляет 234,6 кДж/кг, следовательно:  = 11171426,7 кДж/ч = 11171426,7 кДж/чв) тепло, вносимое сжатым воздухом, Qвозд, кДж/ч:  (2.14) (2.14)где tВОЗД – температура сжатого воздуха, принимаем tВОЗД = 60˚С; СрВОЗД – теплоемкость воздуха, СрВОЗД = 1,009 кДж/(кг ∙ оС).  = 372753,2 кДж/ч = 372753,2 кДж/ч Таким образом, приход тепла Qприход, кДж/ч, складывается из  (2.15) (2.15) = 14994218,08 кДж/ч = 14994218,08 кДж/ч  11171426,6 = 11266664,6 11171426,6 = 11266664,6Расход тепла из колонны осуществляется: а) с битумом QБ , кДж/ч  (2.16) (2.16)где СрБ – теплоемкость битума, СрБ = 2,1 кДж/ (кг·ºС); t – температура процесса, t = 250 ºС (таблица 2.2).  = 24307521,0 кДж/ч = 24307521,0 кДж/ч б) с газами окисления QГ.О, кДж/ч  (2.17) (2.17) где GГ.О – количество газов окисления, кг/ч; СрГ.О. – теплоемкость газов окисления, кДж/(кг∙К). где GГ.О – количество газов окисления, кг/ч; СрГ.О. – теплоемкость газов окисления, кДж/(кг∙К).Коэффициенты для расчета теплоемкости индивидуальных компонентов газов окисления приведены в таблице 5.  Рисунок 2 – Зависимость теплового эффекта реакции окисления гудрона от достигаемой температуры размягчения битума (числа на линиях - температура процесса окисления гудрона).  Таблица 6 – Коэффициенты для расчета теплоемкости индивидуальных компонентов по уравнению Ср=a∙t2 + b∙t + c, где t – температура окисления, °С/ Таблица 6 – Коэффициенты для расчета теплоемкости индивидуальных компонентов по уравнению Ср=a∙t2 + b∙t + c, где t – температура окисления, °С/

Расчет теплоемкости газов окисления сводится в таблицу 7. Для упрощения расчетов за углеводородные газы приблизительно принят пропан, за отгон – керосиновая фракция. Таблица 7 – Расчет теплоемкости газов окисления

= 2433567,8 кДж/ч = 2433567,8 кДж/ч в) потери тепла в окружающую среду Qпот, кДж/ч:  ) (2.18) ) (2.18) где α – коэффициент теплоотдачи, α = 25 кДж/ (м2∙ ч∙ К); SП – теплопередающая поверхность, SП = 109,0 м2, принимается из последующего расчета геометрических размеров окислительной колонны; tНАР – температура на наружной оболочке окислительной колонны, принимаем tНАР= 50 ºС; tО – температура окружающего воздуха, принимается tО = 10 ºС. где α – коэффициент теплоотдачи, α = 25 кДж/ (м2∙ ч∙ К); SП – теплопередающая поверхность, SП = 109,0 м2, принимается из последующего расчета геометрических размеров окислительной колонны; tНАР – температура на наружной оболочке окислительной колонны, принимаем tНАР= 50 ºС; tО – температура окружающего воздуха, принимается tО = 10 ºС. ) = 109018,0 кДж/ч ) = 109018,0 кДж/ч Общий расход тепла Qрасх, кДж/ч,  (2.19) (2.19) = 18903776,6 кДж/ч = 18903776,6 кДж/чТемпература сырья на входе в колонну tс , ºС, с учетом приходящего тепла, определяется по формуле  (2.20) (2.20) = 173,69 °С = 173,69 °СТаким образом, температура гудрона на входе в окислительную колонну составляет 173,69 °С. Тепловой баланс окислительной колонны производства битума сводится в таблицу 2.7. Таблица 8 – Тепловой баланс окислительной колонны

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(2.21)

(2.21) = 14,57 м2

= 14,57 м2 (2.22)

(2.22) = 7,062 м2

= 7,062 м2 (2.23)

(2.23)

(2.24)

(2.24) = 80,67 м3/с

= 80,67 м3/с (2.25)

(2.25) = 0,122 м/с

= 0,122 м/с (2.26)

(2.26)