Курсовой проект готовый. Пояснительная записка курсового проекта по дисциплине мдк 01. 01. Порядок проведения оценки качества продукции на каждой стадии производственного процесса

Скачать 346.7 Kb. Скачать 346.7 Kb.

|

|

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ НОВОСИБИРСКОЙ ОБЛАСТИ «НОВОСИБИРСКИЙ ПРОМЫШЛЕННО-ЭНЕРГЕТИЧЕСКИЙ КОЛЛЕДЖ» ВЫБОР И ОПИСАНИЕ КРИТЕРИЕВ, СРЕДСТВ И МЕТОДОВ КОНТРОЛЯ НА КАЖДОМ ЭТАПЕ ИЗГОТОВЛЕНИЯ ДЕТАЛИ «ВАЛ» ПОЯСНИТЕЛЬНАЯ ЗАПИСКА КУРСОВОГО ПРОЕКТА ПО ДИСЦИПЛИНЕ «МДК 01.01. ПОРЯДОК ПРОВЕДЕНИЯ ОЦЕНКИ КАЧЕСТВА ПРОДУКЦИИ НА КАЖДОЙ СТАДИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА» КП.27.02.07.343.00.00.06.ПЗ Работа защищена на оценку Руководитель проекта   Костин А.П Костин А.Поценка подпись   подпись дата  дата Разработала  Ермохина Т.А. Ермохина Т.А. подпись  дата Содержание:1.Введение 3 2. Общая часть 4 2.1 Назначение изделия в которое входит деталь 4 2.2 Классификационная группа детали 5 2.3 Анализ технических условий на деталь 6 2.4 Анализ технологичности детали 7 2.5 Анализ материала детали 8 3. Технологическая часть 10 3.1 Разработка методики измерения основного параметра детали и метрологическое обеспечение 11 3.2 Разработка поверочной схемы на основное средство измерения 13 3.3 Выбор универсальных средств измерения по МУ РД 50-98-86 15 3.4 Диаграмма Парето 19 3.5 Разработка причинно-следственной диаграммы 22 Заключение 24 Список использованной литературы 25 1.ВведениеВ широком смысле контроль качества является суммой всех мер для обеспечения стабильного уровня качества выпускаемой продукции. В узком смысле данный термин означает сравнение фактической величины продукта с заданной, при котором устанавливается, в какой мере продукты удовлетворяют установленным к ним требованиям. Контроль качества – это проверка соответствия показателей качества установленным требованиям. Требования, предъявляемые к показателям качества, определены в соответствующих нормативных документах или в технических условиях, контроль качества является суммой всех мер для обеспечения стабильного уровня качества выпускаемой продукции. Характеристики могут быть самыми разными, две основные подгруппы – это качественные и количественные, каждая из которых может определяться либо точно, либо иметь определенный интервал. Кроме того, могут присутствовать допустимые отклонения. Контроль качества включает как контроль проекта (конструкции), так и проверку изготовления, которая может отличаться объемами проводимых контрольных мероприятий при сплошном контроле и объемом выборки при выборочном. Виды контроля качества: Выборочный — контроль части продукции, результаты проверки которой распространяются на всю партию. Данный тип является предупредительным, отсюда он проводится по всему производственному процессу с целью предупреждения возникновения брака. Входной контроль — проверка качества сырья и вспомогательных материалов, поступающих в производство. Постоянный анализ поставляемого сырья и материалов позволяет влиять на производство предприятий-поставщиков, добиваясь повышения качества. Межоперационный контроль охватывает весь технологический процесс. Этот вид иногда называют технологическим, или текущим. Цель межоперационного контроля — проверка соблюдения технологических режимов, правил хранения и упаковки продукции между операциями. Выходной (приемочный) контроль — контроль качества готовой продукции. Цель выходного контроля — установление соответствия качества готовых изделий требованиям стандартов или технических условий, выявление возможных дефектов. Если все условия выполнены, то поставка продукции разрешается. ОТК проверяет также качество упаковки и правильность маркировки готовой продукции. Целью курсового проекта является организация порядка проведения оценки качества детали «Вал» на каждой стадии производственного процесса. 2. Общая часть2.1 Назначение изделия в которое входит детальВал — деталь механизма, выполненная из металла, имеющая сечение определенной формы и передающая крутящий момент на другие элементы, вызывая их вращение. Ось, отличается от вала тем, что служит только для их опоры. Если оси подразделяются на подвижные и статические, то валы всегда вращающиеся. Геометрическая форма оси, может быть только прямой. Вал составляют следующие участки: Опорный. Промежуточный. Концевой. Кольцевое утолщение называется буртиком. Промежуточная часть между разными диаметрами для фиксации одеваемых деталей носит название – заплечик. Участок где происходит изменение диаметра вала называется галтелью. С Целью увеличения прочности кривизна галтели меняется плавно. Различают 2 вида кривизны: постоянная и переменная. Увеличение значения кривизны галтели и изготовление специальных отверстий повышает надежность вала на одну десятую часть. В зависимости от распределения величины нагрузок, отражённого в специальных графиках (эпюрах) определяют длину и форму вала. Также этот параметр зависит от условий сборки и метода изготовления. Размеры посадочных мест для крутящихся элементов расположенных на концах валов жестко стандартизированы по ГОСТам. 2.2 Классификационная группа деталиЕдиная система конструкторской документации (ЕСКД) устанавливает единую классификационную систему обозначения изделий и конструкторских документов. Ее создание обеспечивает оптимальные условия для быстрого тематического поиска чертежей деталей в целях заимствования их при проектировании новых изделий; использования в производстве чертежей, разработанных другими предприятиями, без изменения их обозначения или введения дополнительного обозначения; значительного повышения уровня унификации и стандартизации изделий, сокращения номенклатуры изделий; широкого применения вычислительной техники при подготовке и организации производства. Единая классификационная система обозначения предусматривает следующую структуру обозначения изделия и его конструкторского документа. Квалификационный код детали: вал  Рисунок 1. Классификационный код детали «вал» Классификация на основе которой формируется такая характеристика представляет собой десятичную иерархическую систему с пятью уровнями деления. Каждый класс последовательно делиться на девять подклассов, каждый подкласс на девять групп, каждая группа на девять подгрупп, каждая подгруппа на девять видов. Класс 71 – «Тела вращения типа вал»; Подкласс 71 5000 – «С L св. 2D, с наружной поверхностью цилиндрической»; Группа 71 5400 - «Детали без закрытых уступов, ступенчатой двухсторонней, без наружной резьбы»; Подгруппа 71 5410 - «Детали без центрального отверстия»; Вид 71 5414 - «С пазами на наружной поверхности, с отверстиями вне оси детали» 2.3 Анализ технических условий на детальТочность - основная характеристика деталей машин и приборов. Абсолютно точно деталь изготовить невозможно, так как при ее обработке возникают погрешности, поэтому точность обработки бывает различной. Точность детали, полученная в результате обработки, зависит от многих факторов и определяется: а) отклонениями от геометрической формы детали или ее отдельных элементов; б) отклонениями действительных размеров детали от номинальных;  А в) отклонениями поверхностей и осей от точного взаимного расположения - отклонение параллельности не более 0,02 мм относительно базовой оси А.

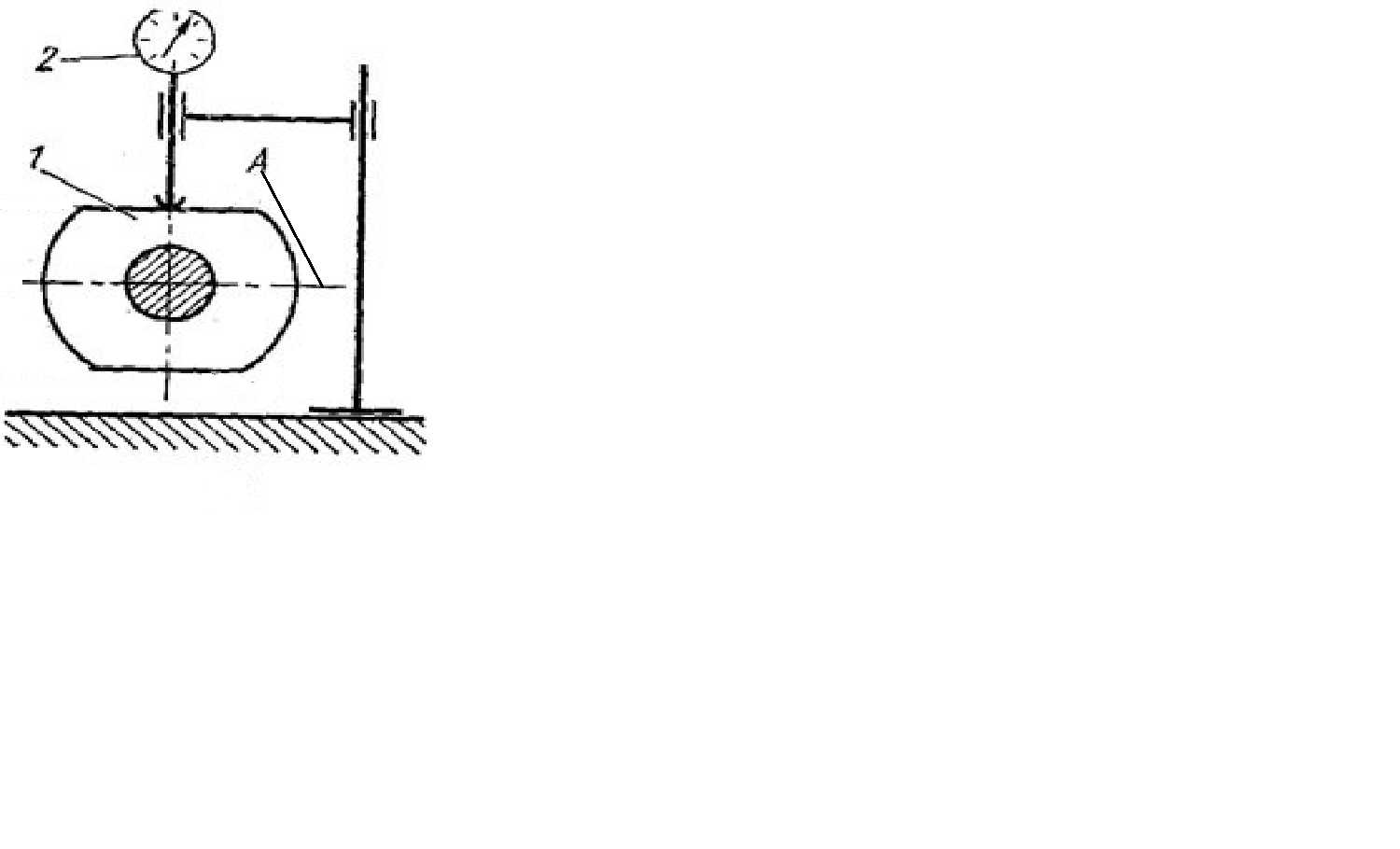

Контроль параллельности и симметричности осуществляется в приспособлении с индикатором часового типа. Схема контроля. Приложение А. Отклонения расположения характеризуют отклонение реального расположения рассматриваемого элемента (поверхности) от его номинального (заданного чертежом) расположения. Шероховатость обрабатываемых поверхностей указана в соответствии с ГОСТ 2789-73. На чертеже детали указаны следующие обозначения шероховатостей поверхностей, подлежащие механической обработке. Контроль шероховатости поверхностей осуществляют сравнением обрабатываемых поверхностей с образцами шероховатости поверхностей, контактным методом с помощью типовых приборов и бесконтактным методом с помощью оптических приборов Ra 12,5 мкм- обрабатываются не указанные поверхности Ra 3,2 мкм- обрабатываются наружные поверхности и отверстия 2.4 Анализ технологичности деталиТехнологичность - важнейшая техническая основа, обеспечивающая использование конструкторских и технологических размеров для выполнения задач по повышению технико-экономических показателей изготовления и качества изделий. Технологичность детали зависит от типа производства: выбранного технологического процесса, оборудования и оснастки, организации производства, а также условий работы и сборочной единицы в изделии и условий ремонта. Определение качественных показателей технологичности стойки. Данные конструкторского анализа детали по поверхностям представлены в таблице Данные конструкторского анализа детали по поверхностям представлены в таблице 1: Таблица 1. Данные конструкторского анализа детали.

К показателям технологичности конструкции относятся: Коэффициент унификации конструктивных элементов детали: Ку.э .= Qy.э./Qэ= 15/23= 0,65 Ку.э ˃ 0,6 по этому показателю деталь технологична Коэффициент точности обработки: Ктч=1-1/Аср. Аср = (2*6+9*3+7+8+16*14)/23=12,08 Ктч = 1-1/12,08=0,92 Ктч > 0,8, по этому показателю деталь технологична. Коэффициент шероховатости: Бср = (14*12,5+5*3,2+2*6,3+2*1,25)/23=8,96 Кш = 1/8,96=0,11 К Вывод: по показателю унификации и точности деталь технологична и по показателю шероховатости деталь технологична.2.5 Анализ материала деталиВал изготавливают из легированной конструкционной стали 30ХГСА, сталь высокого качества. Химические свойства: Маркировка 30ХГСА не относится к категории коррозионностойких материалов. Под влиянием водной среды на поверхности сплава начинает проступать ржавчина. Коррозионная стойкость повышают путем использования специальных гальванических покрытий на основе хрома и цинка. Нанесение их осуществляется методом электролиза. Таблица 2. Химический состав  Таблица 3. Физические свойства

Таблица 4. Механические свойства

Таблица 5.Технологические свойства

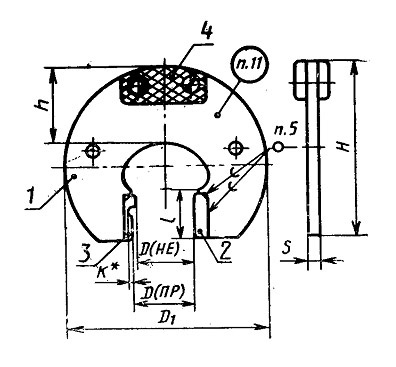

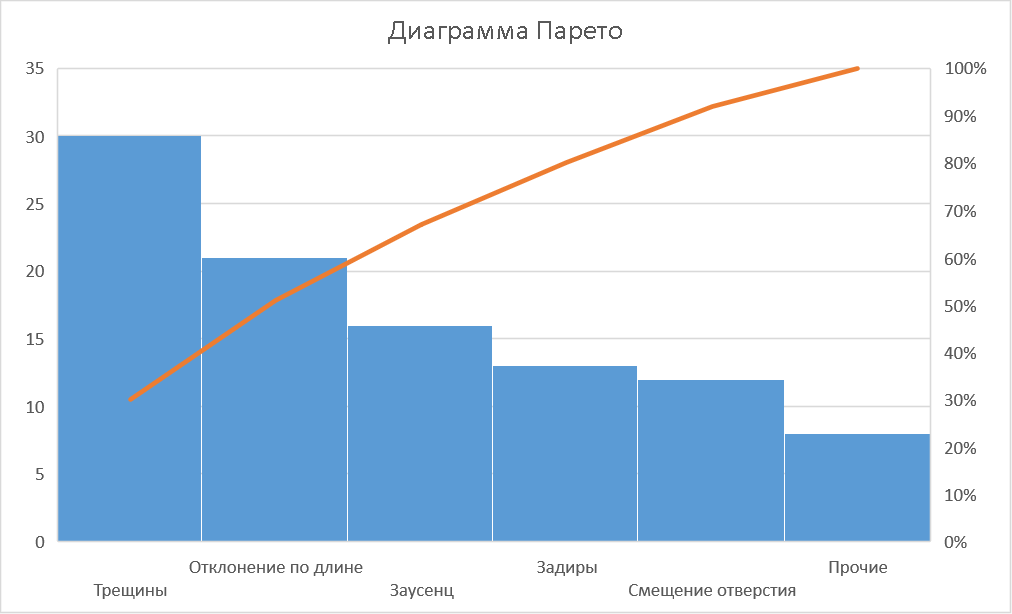

Высокая пластичность стали позволяет применять для ее обработки штамповку и ковку. Упругие свойства стали также способствуют резанию: фрезерование, зенкерование и прочее. Для увеличения производительности данного процесса сталь предварительно отжигают. 30ХГСА относится ко 2-ой группе свариваемости. Особенности проведения сварки заключаются в необходимости прогрева стали до 250 ºС, что позволяет снизить вероятность образования трещин. При соблюдении данных условий сварные швы способны выдерживать нагрузку от 300 до 490 МПа в зависимости от типа нагрузки. Вывод: Анализ материала показал, что сталь подходит для изготовления детали «Вал». 3. Технологическая частьРазработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового процесса. От правильности и полноты разработки маршрутного технологического процесса во многом зависит организация производства и дальнейшие технико-экономические расчеты. Данный маршрутный технологический процесс был составлен на основе анализа существующих типовых маршрутных технологических процессов. В соответствии с чертежом детали разработаем технологический маршрут и оформим в приложение Б. 3.1 Разработка методики измерения основного параметра детали и метрологическое обеспечениеДля выполнения операций технического контроля в условиях массового и крупносерийного производства широко используют контрольные инструменты в виде калибров. Калибры - это тела или устройства, предназначенные для проверки, соответствия размеров изделий или их конфигурации установленным допуском. Они применяются чаще всего для определения годности деталей с точностью от 7 до 14 квалитетов, а также в устройствах активного контроля. С помощью предельных калибров не определяют числовое значение контролируемого параметра, а выясняют, не выходит ли он за предельные значения. При контроле деталь считается годной, если проходная сторона калибра (ПР.) под действием усилия, примерно равного весу калибра, проходит, а не проходная сторона калибра (НЕ) не проходит по контролируемой поверхности детали. Если ПР. не проходит, то деталь относят к бракованным, с исправимым браком. Если НЕ проходит, то деталь относят к бракованным, с неисправимым браком. Виды гладких калибров для цилиндрических отверстий и валов устанавливает ГОСТ 24851-81. Калибры предназначены для определения годности деталей с допуском от IT6 от ТТ14. HP - проходной калибр-скоба; НЕ - непроходной калибр - скоба. Для контроля вала предназначены: ПР. - проходной калибр - скоба; НЕ - непроходной калибр - скоба; Для контроля вала применяют предельные калибры – скобы различных конструкций. Ø 180р6 1.Предельные размеры es = + 0,068 мм ei = + 0,043 мм d max = 180 + 0,068 = 100,068мм dmin = 180 + 0,043 = 180,043 мм Предельные отклонения калибра скобы 180р6 Z₁ = 7 мкм Y₁ = 5 мкм A = 2мкм H₁ = 10 мкм Hр = 4,5 мкм Исполнительные размеры калибра скобы 180р6 ПРmах = dmax – Z1 ± H1/2 = 100,068 - 0,007 ± 0,005 = 100,061 ± 0,005 мм ПРизн = dmax + Y1 = 100,068 + 0,005 = 100,073 мм НЕmах = dmin ± H1/2 = 100,043 ± 0,005мм Исполнительные размеры: ПР = 100,061 ± 0,005 мм НЕ = 100,043 ± 0,005мм Исполнительные размеры контрольного калибра для скобы К-ПРmax = dmax - Z1 ± Hp/2 = 100,068 - 0,007 ± 0,00225 =100,061 ± ±0,00225мм K-ПРизм = dmax + Y1 ± Hp/2 = 100,068 + 0,005 ± 0,00225 = 100,073 ± ±0,00225мм К-НЕmax = dmin ± Hp/2 = 100,043 ± 0,00225мм  Рисунок 2. Калибр-скоба 3.2 Разработка поверочной схемы на основное средство измеренияПоверка - это совокупность операций, выполняемых органами государственной метрологической службы или другими уполномоченными органами и организациями с целью определения пригодности и подтверждения соответствия средств измерений установленным обязательным требованиям. Для обеспечения правильной передачи размеров единиц измерения от эталона к рабочим средствам измерения составляют поверочные схемы, устанавливающие метрологические соподчинения государственного эталона, разрядных эталонов и рабочих средств измерений. В курсовом проекте рассмотрена поверка штангенциркуля. В качестве мер для поверки точности штангенциркуля используют концевые меры длинны соответствующей точности.  Плоскопараллельные концевые меры длины 0,11000 мм δ=(0,05+0,5L) мкм Образцовые средства измерений 2-го разряда   Сличение при помощи компаратора δ=0,05мкм   Плоскопараллельные концевые меры длины 0,11000 мм δ=(0,1+1L) мкм Образцовые средства измерений 3-го разряда   Метод прямых измерений δ=0,1 мкм   Приборы для измерения наружных размеров 0500 мм ∆= (0,3+3L)мкм Рабочие средства измерений   Контркалибр К-ПР 100,061±0,00225мм К-НЕ 100,043±0,00225мм   Калибр-скоба ПР 100,061±0,005мм НЕ 100,043±0,005мм 3.3 Выбор универсальных средств измерения по МУ РД 50-98-86При выборе средств измерений в первую очередь должно учитываться допустимое значение погрешности для данного измерения, установленное в соответствующих нормативных документах. В случае, если допустимая погрешность не предусмотрена в соответствующих нормативных документах, предельно допустимая погрешность измерения должна быть регламентирована в технической документации на изделие. При выборе средств измерения должны также учитываться: 1) допустимые отклонения; 2) методы проведения измерений и способы контроля. Главным критерием выбора средств измерений является соответствие средств измерения требованиям достоверности измерений, получения настоящих (действительных) значений измеряемых величин с заданной точностью при минимальных временных и материальных затратах. Выбор средств измерений (СИ) 180р6 Выбор СИ по номограмме для выбора СИ вала. Выбор СИ по коэффициенту уточнения рассчитывается по формуле:  Выбор средств измерений в соответствии с РД 50-98-56 по рекомендованной таблице №6 5в - ∆СИ 8 мкм - скобы индикаторные 6б - ∆СИ 7 мкм - микрометр рычажный Данные размеры не удовлетворяют, поэтому я выбираю ближайшее с погрешностью измерения меньше 5,8 Я выбираю,6в - ∆СИ 5мкм - микрометр рычажный ∆ИЗМ ≥ ∆ СИизм 5,8мкм ≥ 5мкм 180р6 Выбор СИ по номограмме для выбора СИ вала. Выбор СИ по коэффициенту уточнения рассчитывается по формуле:  Выбор средств измерений в соответствии с РД 50-98-56 по рекомендованной таблице №6 5в - ∆СИ 8 мкм - скобы индикаторные 6б - ∆СИ 7 мкм - микрометр рычажный Данные размеры не удовлетворяют, поэтому я выбираю ближайшее с погрешностью измерения меньше 5,8 Я выбираю,6в- ∆СИ 5мкм- микрометр рычажный ∆ИЗМ ≥ ∆СИизм 5,8мкм ≥ 5мкм 180р6 Выбор СИ по номограмме для выбора СИ вала. Выбор СИ по коэффициенту уточнения рассчитывается по формуле:  Выбор средств измерений в соответствии с РД 50-98-56 по рекомендованной таблице №6 5в - ∆СИ 8 мкм - скобы индикаторные 6б - ∆СИ 7 мкм - микрометр рычажный Данные размеры не удовлетворяют, поэтому я выбираю ближайшее с погрешностью измерения меньше 5,8 Я выбираю,6в- ∆СИ 5мкм- микрометр рычажный ∆ИЗМ ≥ ∆СИизм 5,8мкм ≥ 5мкм 198h14 Выбор СИ по номограмме для выбора СИ вала. Выбор СИ по коэффициенту уточнения рассчитывается по формуле:  Выбор средств измерений в соответствии с РД 50-98-56 по рекомендованной таблице №6 4а - ∆СИ 20 мкм - микрометр гладкий 3 - ∆СИ 100 мкм - Штангенциркуль Я выбираю,4а - ∆СИ 20мкм - микрометр гладкий ∆ИЗМ ≥ ∆СИизм 230мкм ≥ 20мкм 198h14 Выбор СИ по номограмме для выбора СИ вала. Выбор СИ по коэффициенту уточнения рассчитывается по формуле:  Выбор средств измерений в соответствии с РД 50-98-56 по рекомендованной таблице №6 4а - ∆СИ 20 мкм - микрометр гладкий 3 - ∆СИ 100 мкм - Штангенциркуль Я выбираю,4а - ∆СИ 20мкм - микрометр гладкий ∆ИЗМ ≥ ∆СИизм 230мкм ≥ 20мкм 300h14 Выбор СИ по номограмме для выбора СИ вала. Выбор СИ по коэффициенту уточнения рассчитывается по формуле:  Выбор средств измерений в соответствии с РД 50-98-56 по рекомендованной таблице №6 4а - ∆СИ 440 мкм - микрометр гладкий 2 - ∆СИ 250 мкм - Штангенциркуль Я выбираю,4а - ∆СИ 40мкм - микрометр гладкий ∆ИЗМ ≥ ∆СИизм 260мкм ≥ 40мкм 55h14 Выбор СИ по номограмме для выбора СИ вала. Выбор СИ по коэффициенту уточнения рассчитывается по формуле:  Выбор средств измерений в соответствии с РД 50-98-56 по рекомендованной таблице №6 3 - ∆СИ 100 мкм - Штангенциркуль Я выбираю,3 - ∆СИ 100мкм - Штангенциркуль ∆ИЗМ ≥ ∆СИизм 148мкм ≥ 100мкм 200s7 Выбор СИ по номограмме для выбора СИ вала. Выбор СИ по коэффициенту уточнения рассчитывается по формуле:  Выбор средств измерений в соответствии с РД 50-98-56 по рекомендованной таблице №6 4б - ∆СИ 25мкм - микрометр гладкий 5в - ∆СИ 10 мкм - Скобы индикаторные 6б - ∆СИ 7мкм - Микрометр рычажный Я выбираю,6б - ∆СИ 7мкм - микрометр рычажный ∆ИЗМ ≥ ∆СИизм 9,2мкм ≥ 7мкм 3.4 Диаграмма ПаретоСмысл данного анализа выражается в соотношении 80% к 20%, данное соотношение может применяться в различных областях деятельности человека. Звучит так, 20% значительных дефектов, наносят 80% ущерба. В этом разрезе задачей анализа является определение из множества дефектов, 20% тех которые коренным образом влияют на благосостояние предприятия Диаграмма Парето — это инструмент, позволяющий распределить усилия для разрешения возникающих проблем и выявить основные причины, с которых нужно начинать действовать. Метод анализа Парето заключается в классификации проблем качества на немногочисленные, но существенно важные и многочисленные, но несущественные. Он позволяет распределить усилия и установить основные факторы, с которых нужно начинать действовать с целью преодоления возникающих проблем. Автор: Марк Львович Paзу, доктор экономических наук, профессор, заведующий кафедрой управления проектами Государственного университета управления (Москва), заведующий кафедрой общего менеджмента Московской финансово-промышленной академии. Диаграмма Парето — инструмент, позволяющий распределить усилия для разрешения возникающих проблем и выявить основные причины, с которых нужно начинать действовать. В 1897 году итальянский экономист Вильфредо Парето (1848—1923) предложил формулу, показывающую, что блага распределяются неравномерно. Эта же теория была проиллюстрирована американским экономистом М. Лоренцом в 1907 г. на диаграмме. Оба ученых показали, что в большинстве случаев наибольшая доля благ (доходов) принадлежит небольшому числу людей. Д. Джуран применил диаграмму М. Лоренца в сфере контроля качества для классификации проблем качества на немногочисленные, но существенно важные и многочисленные, но несущественные и назвал этот метод анализом Парето. Он указал, что в большинстве случаев подавляющее число дефектов и связанных с ними потерь возникают из-за относительно небольшого числа причин, проиллюстрировав это с помощью диаграммы, которая получила название диаграммы Парето. В повседневной деятельности по контролю и управлению качеством постоянно возникают всевозможные проблемы, связанные, например, с появлением брака, неполадками оборудования, увеличением времени от выпуска партии изделий до ее сбыта, наличием на складе нереализованной продукции, поступлением рекламаций. Диаграмма Парето позволяет распределить усилия для разрешения возникающих проблем и установить основные факторы, с которых нужно начинать действовать с целью преодоления возникающих проблем. Таблица 6.Типы дефектов

В А С  Рисунок 3. Диаграмма Парето В данной диаграмме определяли факторы риска, которые могут привезти к браку готовой продукции. Наиболее значимыми рисками оказались: трещины, отклонение по длине, смещение отверстия, задиры, заусенец. Таблица 7. АВС- анализ

Вывод: суммарная значимость трех факторов, а именно, заусенец, отклонение по длине, трещины, составляют 67% дефектов, поэтому первоочередное внимание следует уделить уменьшению вероятности возникновения рисков, связанных с ними. Остальные факторы: такие как задиры, смещение отверстия и прочее составляют 33% дефектов. 3.5 Разработка причинно-следственной диаграммыПричинно-следственная диаграмма — инструмент, позволяющий выявить наиболее существенные причины, влияющие на конечный результат. Построение диаграммы состоит из следующих этапов: 1. Определить тот результат, который необходимо исследовать. 2. Собрать все факторы и причины, которые каким–либо образом влияют на исследуемый результат. 3. Написать выбранный результат, слева направо провести прямую линию, а записанный результат заключить в прямоугольник. Далее необходимо написать главные причины, которые на него влияют, заключить их в прямоугольники и соединить с хребтом стрелками в виде «больших костей» 4. Написать вторичные причины, влияющие на главные и расположить их в виде «средних костей», примыкающих к большим. Написать причины третичного порядка, которые влияют на вторичные, и расположить их в виде «мелких костей», примыкающих к средним. 5. Проранжировать причины по их значимости, используя для этого диаграмму Парето, и выделить особо важные. 6. Построить диаграмму и нанести всю необходимую информацию. К причинам первого порядка были отнесены неисправность оборудование, человеческий фактор, среда, нарушения технологий изготовления. На них непосредственное влияние оказывают причины второго порядка: низкое качество оборудования, устаревшее оборудование, низкое качество инструмента, разбалансировка, нехватка специализированных кадров, отсутствие квалификации у рабочих, низкая сосредоточенность на работе, плохое освещение в цехе, нарушение температурно-влажностного режима в цехах, недостаточная частота и порядок цеха, нарушение должностных инструкций, высокая скорость обработки деталей. Все эти причины разнесены по соответствующим местам и построена диаграмма Исикавы.  Рисунок 4. Причинно-следственной диаграмма Вывод: Диаграмма Исикавы помогла определить меры по устранению брака готовой продукции. Основные факторы, влияющие на брак готовой продукции, такие как: человек, сырье, материалы, оборудование и тд. ЗаключениеВ курсовом проекте по теме «Выбор и описание критериев средств и методов контроля на каждом этапе изготовления детали» – «Вал» поставленные цели и задачи были выполнены в полном объеме. В общей части курсового проекта описано назначение детали «Вал», разработан классификационный код детали. Также произведены анализы технических условий, технологичности детали по коэффициентам, материала детали. Анализ технологичности детали по коэффициентам показал, что деталь «Вал» технологична по всем показателям. Проанализировав химические и физические свойства стали, делаем вывод, что сплав годен для изготовления детали типа «Вал». В технологической части курсового проекта разработана блок – схема контроля технологического процесса изготовления детали. Также разработан маршрут обработки детали. Разработаны методики измерения основного параметра, составлена поверочная схема на основное средство измерения и выбраны универсальные средства измерения по РД 50 – 98 – 86 для каждого размера детали. Был проведен анализ причин брака методом группировки, т.е. диаграмма Исикавы и диаграмма Парето, которые позволили выявить наиболее существенные факторы. Диаграмма Исикавы помогла определить меры по устранению брака продукции. С помощью диаграммы Парето, определены виды дефектов, которые могут возникнуть при изготовлении детали «Вал» и их устранение. Чтобы избежать большого количества бракованных деталей, необходимо контролировать появление таких дефектов как: трещины, отклонение по длине, смещение отверстия, задиры, заусенцы и т.д. Список использованной литературыНормативные документы: ГОСТ 8.051-81. Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм Иллюстрированный определитель деталей общемашиностроительного применения (Классы 40,50) М: Стандарты 2014 – 238 с. – 30 см. – 40000 экз. РД 50-98-86 «Методические указания. Выбор универсальных средств измерений линейных размеров до 500» (по применению ГОСТ 8.051-81): Издательство стандартов № 1987 Сертификация: Сборник нормативных актов Российской Федерации (под ред. проф. Фомина В.Н.), 2001 - 144 с. – 21 см. - ISBN 5-88124-086-3 Рекомендуемая литература: 1. Гугелев. А.В. Стандартизация, метрология и сертификация. Учебное пособие/ Гугелев А.В.- М.: Высшее образование Дашков и Ко. 2014 - 272 с. 1000 экз. - 20 см. - ISBN 978-5-91131-884-0 Сигов, А.С. Метрология, стандартизация и сертификация: Учебник / А.С. Сигов, В.И. Нефедов, В.К. Битюков, Е.В. Самохина, Под ред. А.С. Сигов. - 3-e изд. - (Профессиональное образование), (Гриф) М.: Форум, 2014 – 336 с, - 5000 экз. - 21 см. - ISBN: 978-5-91134-294-4 2. Аристов, А.И. Метрология, стандартизация и сертификация. Учебник /Аристов, А.И. Леонид Карпов, Вячеслав Приходько, Татьяна Раковщик, М.: Academia, - 2018 - 384 с. – 21,5 см. - 4000 экз. - ISBN 978-5-7695-5776-7 3. Ефимов. В.В. Средства и методы управления качеством. Учебное пособие/ М.: КНОРУС, 2017. – 265с. А. Допущено УМО по образованию в области прикладной математики и управления качеством в качестве учебного пособия для студентов высших учебных заведений, обучающихся по специальности «Управление качеством» 21,5 см. - 4000 экз. - ISBN 978-5-7695-5776-7 4. Зайцев, С.А., Контрольно-измерительные приборы и инструменты. Учебное пособие/ Зайцев С.А., Грибанов Д.Д., Толстов А.Н., Меркулов Р.В. М.: Академия, 2015. - 464 с. Регистрационный номер рецензии 059 от 07 апреля 2015 г. ФГУ «ФИРО» Контрольно-измерительные приборы и инструменты: — 6-е изд., стер. — М.: Академия, 2015. — 464 с. ISBN 978-5-7695-9489-2 5. Никифоров А.Д. Взаимозаменяемость, стандартизация и технические измерения. Учебник /Никифоров, А.Д., Назаров Ю.Ф., Ковшов А.Н. М.: МГОУ, 2016.- 224 с. 6. Сергеев, А.Г. Метрология, стандартизация, сертификация, нормативная (государственные и отраслевые стандарты): Сергеев А.Г., Латышев М.В., Терегеря В.В./ М.: Логос, 2016 – 536 с. - 21 см. - ISBN: 5-94010-053-8 7. Никитин, В.А. Управление качеством на базе стандартов ИСО 9000-2016, Никитин, В.А.,, Филончева В.В./ Санкт-Петербург: Питер, 2003 - 128 с. Приложение А - отклонение параллельности не более 0,02 мм относительно базовой оси А. - отклонение симметричности не более 0,02 мм относительно базовой оси А. Контроль параллельности и симметричности осуществляется в приспособлении с индикатором часового типа.  Рис. 5 Схема контроля. 2022 |

=

=