Пояснительная записка на 48 страницах 2 Графическая часть на 12 листах Руководитель к т. н., доц. Рыжков В. Г

Скачать 2.09 Mb. Скачать 2.09 Mb.

|

3.4 Основные параметры объекта регулирования 344 ПОСТРОЕНИЕ СИСТЕМЫ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ 38 4.1. Построение контура регулирования тока 384.2 Оценка нарастания скорости якорного тока. Задатчик интенсивности 424.3 Контур регулирования скорости 435 ЗАЩИТА ЭЛЕКТРОПРИВОДА 48 5.1 Защита от перегрузки и коротких замыканий 49 5.2 Защита автоматическими выключателями 50 ЗАКЛЮЧЕНИЕ 53 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 54 ПРИЛОЖЕНИЕ 55 ВВЕДЕНИЕ Современный мировой рынок металлопродукции все в большей мере требует катанку качественного сортамента, применяемую для производства машиностроительных деталей, металлокорда, канатов, инструмента и т.д. Повышенным спросом пользуется катанка, предназначенная для глубокого волочения без промежуточного отжига. Катанка – один из видов сортового горячекатанного проката, который производится путем прокатки стальных заготовок на специальном прокатном стане. Катанка изготавливается в виде проволоки, имеющей круглую форму поперечного сечения небольшого диаметра. Производство качественной бунтовой металлопродукции возможно при соблюдении высоких требований к сырью, прокатному оборудованию, а также при реализации процессом термообработки металла в потоке линии двухстадийного охлаждения. Систематический рост потребления катанки и повышения требований к ее качеству обуславливает постоянное совершенствование проволочных станов. Катанка является основным сырьем для метизной промышленности, она используется для производства проволоки. Развитие метизного производства, повышение требований к качеству готовых метизов, их производства, необходимость улучшения технико – экономических показателей требуют увеличения массы мотков, повышения точности размеров, улучшения механических свойств структуры, снижения количества окалины и величины обезуглероженного слоя, уменьшения диаметра катанки, уменьшение трещин при обжатии. Энергетическую основу производства составляет электрический привод, технический уровень которого определяет эффективность функционирования технологического оборудования. Развитие электрического привода идет путем повышения экономичности и надежности за счет дальнейшего совершенствования двигателей, аппаратов, преобразователей, аналоговых и цифровых систем управления, прогрессивным явлением в этом процессе является применение микропроцессоров и микро ЭВМ, позволяющих существенно расширить функциональные возможности автоматизированного электропривода и улучшить его технические и экономические характеристики. В связи с чрезвычайно широкой номенклатурой продукции прокатного производства (слябы и блюмы, сортовой прокат и проволока, трубы, листы и т.д.) прокатные станы отличаются большим разнообразием конструкций и режимов работы. Для всех видов станов необходимо получение максимальной производительности при минимальных затратах. Практика показала возможность повышения производительности станов, получения продукции высокого качества с минимальным разбросом по длине мотка в партии металла, и в пределах марки требуемых механических свойств и структуры катанки, снижения количества окалины на поверхности металла и величины обезуглероженного слоя,получения качественного внешнего вида бунта катанки, улучшений технических показателей работы стана. Получение готовой продукции высокого качества, наряду с экономией металла, позволит значительно снизить затраты материальных и энергетических ресурсов, а также трудоемкости производства. Улучшение качества металлопродукции, повышение эффективности ее производства и потребления является одним из генеральных направлений развития промышленности в ближайшие годы. 1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ Краткая характеристика цеха, описание технологического процесса Непрерывный проволочный стан 150 поставки фирмы СКЕТ (Германия) введен в эксплуатацию в 1979 г. Стан спроектирован по техническому заданию Гипромеза и построен по рабочим чертежам, выполненным Челябинским Гипромезом. Оборудование стана, за исключением обжимной группы и нагревательной печи, изготовлено фирмой СКЕТ (Германия). Клети «630» обжимной группы изготовлены фирмой ZDAZ (Чехия). Годовая производительность стана 550 тыс. т при скорости прокатки до 70м/с. Предусмотренная проектом точность катанки  0,1 – 0,2 мм, при овальности не более 0,2 мм. 0,1 – 0,2 мм, при овальности не более 0,2 мм.В 2000 – 2001 гг. осуществлена реконструкция стана согласно ТЛЗ от 15.06. 1992 г., разработанного Институтом черной металлургии (г. Днепропетровск, Украина), направленная на увеличение марочного и размерного сортамента и улучшение качества катанки. Установлены новые блоки фирмы SKET пятого поколения со скоростью прокатки до 100 м/с, модернизированы линии двухстадийного охлаждения катанки и участки формирования, обработки и уборки бунтов. Заготовка поставляется на стан поплавочно, в случае необходимости и по ковшам, в сопровождении документа о качестве с указанием в нем химического состава, марки стали, массы плавки, количества годных и назначенных на обрезь заготовок, результатов контроля макроструктуры Каждая партия привозной заготовки сопровождается документом о качестве, в котором указывается номер плавки, марка стали, сечение заготовки , масса партии , количество заготовок , химический состав, результаты всех испытаний, предусмотренных соответствующими ГОСТами и ТУ. По прибытии металла на комбинат на каждую плавку выписывается паспорт, в котором записываются все данные документа о качестве. В паспорт заносятся результаты контрольной проверки качества заготовки на БМК и разрешение контрольного мастера ОТК на запуск металла в производство. На поверхности заготовок, подаваемых в печь, не должно быть прокатных плен, рванин, раскатанных загрязнений, закатов, продольных и поперечных трещин Поверхностные дефекты, размеры которых превышают установленные стандартами и настоящей инструкцией, должны быть удалены путем продольной вырубки, наждачной зачистки на шлифовально – обдирочных станках, или другими средствами зачистки Удаление поверхностных дефектов и сплошная обдирка заготовки производятся в соответствие с технологической инструкцией по зачистке. Вся заготовка каждой плавки должны иметь в торцах клейма, указывающие номер плавки, марку стали, условный знак бригады. Стан предназначен для производства катанки диаметром 5,0 – 10,0 мм по ГОСТ 2590 – 88, поставляемой 0,7 – 2,2 т бунтах размерами 1250  850 850 (700 (700 2200) мм из углеродистых, качественных, конструкционных, инструментальных и легированных сталей. 2200) мм из углеродистых, качественных, конструкционных, инструментальных и легированных сталей.Обжимная группа клетей предназначена для прокатки заготовок сечением 200x200 мм или 150x200 мм, 180x200 мм в подкат сечения 96x96 мм. Общая вытяжка из заготовки сечением 200x200 мм составляет 4,35, из заготовки 180x300 мм - 3,92. Обжимная группа клетей однониточная, состоит из четырех двухвалковых клетей 630 с чередованием горизонтальной и вертикальной клети и двух горизонтальных двухвалковых клетей 450. Раскат между клетями №5 и №6 кантуется специальными кантующими валками малого диаметра, смонтированными на выводной стороне клети №5. Максимальный момент прокатки в горизонтальных клетях 630 № 1 и №3 равен 450 кН-м; максимальное расстояние между валками 715 мм; диапазоны регулировки уровня верхнего валка 100 мм, нижнего - 60 мм. Привод нажимных винтов верхнего валка от электродвигателя, скорость регулировки 0,64 мм/с, шаг нажимного винта -10 мм. Клеть можно перемещать от оси стана (на -440, +470 мм). Длина хода устройства для смены валков 3,2 м.Максимальный момент на обоих валках клети 2В - 330 кН-м, клети 4В-280кН-м. Привод нажимных винтов от электродвигателя, скорость регулировки 0,64 мм/с, шаг нажимного винта 10 мм. Диапазон регулировки вертикального перемещения клети 800 мм. Устройство для замены валков перемещается на 5 м. Максимальная грузоподъемность 50 т. 1.2 Краткая характеристика производства катанки на стане «150» ОАО «БМК» Стан состоит из 23 двухвалковых клетей, с приводом валков каждой клети от индивидуального электродвигателя, в том числе двух вертикальных клетей, двух десятиклетевых блоков. Клети объединены в технологические группы: обжимная группа: шесть клетей (№ 1 - № 6); черновая: пять клетей (№7 - №11); первая промежуточная: шесть клетей (№12 - №17); вторая промежуточная: шесть клетей (№18 - №23); чистовая: два блока по десять двухвалковых клетей в каждом и приводом валков клетей блока от двух электродвигателей. Загрузочный шлеппер служит для приема от пратцен – крана партий заготовок и поштучной передачи их на подводящий рольганг. Вместимость шлеппера – 35 заготовок сечением 195  195 мм, длиной до 6 м, общим весом до 70 т. 195 мм, длиной до 6 м, общим весом до 70 т.Подводящий рольганг, состоящий из четырех секций, транспортирует заготовки от загрузочного шлеппера к наклонному подъемнику. Привод – роликовый индивидуальный реверсивный; скорость вращения роликов – 0,9 м/с; диаметр ролика – 315 мм; длина бочки ролика – 630 мм. Сталкиватель бракованных заготовок установлен на подводящем рольганге и состоит из сталкивателя реечного типа и кармана для собирания бракованных заготовок. Усилие подачи 44 кН; скорость подачи – 0,4 м/с.  Рисунок 1.1 -Схема расположения основного технологического оборудования стана «150» 1 - зачистные наждачные станки, 2 - карман для бракованных заготовок, 3 и 30 - весы, 4 - вытаскиватель, 6 - обжимная группа клетей 630, 8 - маятниковые летучие ножницы, 9 – подогревательная печь, 10 и 20 - разрывные ножницы,11- черновая группа клетей 450,12 - кривошипно-рычажные 0,4-МН ножницы, 13 - первая промежуточная группа клетей 380, 14 - кривошипные 97,5-кН ножницы, 15 - вторая промежуточная группа клетей 320, 16 - установки водяного охлаждения, 17 - дисковые ножницы, 18 - скрапные ножницы, 19 - кривошипные ножницы,21 - десятиклетевой чистовой блок клетей, 22 - измеритель толщины, 24 - трайб-аппарат, 25 – виткообразователь, 26 - транспортер с воздушным охлаждением, 27 - виткосборник, 28 - делительные ножницы, 29 - транспортер, 31 – пресс с вязальными машинами, 32 - транспортер поддонов, 33 - опрокидыватель, 34 - тележка для съема бунтов, 35 – съёмная серьга, 36 - цепной транспортёр, 37- пластинчатый транспортёр. Печь с шагающим подом предназначена для нагрева заготовок. Тип печи – толкательная, четырехзонная, двухстадийного нагрева металла. Печь отапливается природным газом. Теплота сгорания топлива 8000 ккал/м  . Под печи состоит из трех неподвижных и двух подвижных (с чередованием) балок. Подвижные балки снабжены механизмами подъема и горизонтального перемещения. Габаритная длина печи – 26,8 м, ширина – 7,65 м, габаритная площадь пода – 205 м . Под печи состоит из трех неподвижных и двух подвижных (с чередованием) балок. Подвижные балки снабжены механизмами подъема и горизонтального перемещения. Габаритная длина печи – 26,8 м, ширина – 7,65 м, габаритная площадь пода – 205 м . .Воздух для горения подается через металлический петлевой трубчатый рекуператор вентилятором ВМ – 18. Схема движения газов в рекуператоре перекрестно – прямоточная. Температура подогрева воздуха – до 340  С. С.Печь имеет 36 горелок, в том числе 12 боковых горелок типа «труба в трубе» ДВБ 200/35 в подогревательной камере и 24 плоскопламенных горелки ГР 750 – 5/12 в своде нагревательной камеры. Выталкиватель заготовок штанговый установлен у бокового окна печи на оси прокатки стана «630». Толкающая штанга движется с помощью подающих вертикальных роликов и входит в специальный желоб, расположенный внутри печи вдоль торцевой стены. Параметры выталкивателя заготовок и ведущих роликов приведены в таблице 1 Выталкиватель роликовый служит для выдачи нагретой заготовки на становый рольганг; установлен непосредственно у окна выдачи печи на оси прокатки. Характеристика роликов вытаскивателя и скорость вытаскивания приведены в таблице 1.1 Предстановый рольганг служит для подачи горячих заготовок в первую клеть стана «630». Скорость транспортирования – 1,1 м/с. Кантователь пневматический с выравнивателем служит для кантовки заготовки сечением 195  195 мм. Кантовка осуществляется с помощью 4 – х пневмоцилиндров. 195 мм. Кантовка осуществляется с помощью 4 – х пневмоцилиндров.Таблица 1 – Параметры выталкивателя заготовок и ведущих роликов

Таблица 1.1 – Характеристика роликов вытаскивателя и скорость вытаскивания

Марки сталей, прокатываемых на стане: сталь углеродистая обыкновенного качества ГОСТ 380-94, Ст 0 – Ст 3 сп/пс; сталь углеродистая качественная конструкционная ГОСТ 1050-88; сталь рессорно – пружинная углеродистая и легированная: ГОСТ 14959 – 85, 60Г – 70Г, 60С2А, 70С2А, 51ХВА, 70ХГФА и др.; сталь низкоуглеродистая, легированная для сварочной проволоки: ГОСТ 2246 - 76. СВ – 08А, СВ – 08Г2С, СВ – 18ХГС и др.; сталь инструментальная нелегированная ГОСТ 1435 - 62. У7(А) – У12(А); сталь инструментальная легированная ГОСТ 5950 - 68. 9ХС; сталь легированная конструкционная ГОСТ 4543 – 75. 40Х, 30ХГСА, 20Х и др.; сталь подшипниковая ГОСТ 801 - 89. ШХ15; сталь конструкционная, высокой обрабатываемости резанием ГОСТ 1414. АС14, АС35Г2; стали высоколегированные и сплавы коррозионно – стойкие, жаростойкие и жаропрочные ГОСТ 5632 - 68. 12Х18Н10Т, 17Х18Н9, 12Х18Н9, 08Х18Н1ОТ и др.; стали по специальным техническим условиям и стандартам предприятия; катанка стальная для металлокорда ТУ 14 – 1 – 1881. 70 корд; катанка сорбитизированная из высокочистой стали для металлокорда ТУ 14 – 1 – 4752. 70 К-В; катанка стальная, канатная и конструкционная ТУ 14 – 1 – 5317 – 95. Специализация стана.Катанка диаметром 5,0 – 9,0 мм; мелкосортный прокат 10,0 – 16,0 мм. Вид готовой продукции: мотки диаметром 1250  850 мм, длиной до 2000 мм. Масса мотка 700 – 2000 кг. Исходные заготовки: квадратного или прямоугольного сечения 150 - 200 850 мм, длиной до 2000 мм. Масса мотка 700 – 2000 кг. Исходные заготовки: квадратного или прямоугольного сечения 150 - 200 170 – 200 мм, длиной 5520 – 7120 мм. Масса исходной заготовки 1400 – 2000 кг. 170 – 200 мм, длиной 5520 – 7120 мм. Масса исходной заготовки 1400 – 2000 кг.1.3 Требования к электроприводуК электроприводу валков непрерывного стана предъявляются следующие требования: Обеспечение диапазона регулирования скорости двигателей, составляющего для стана «630» до 30:1. Поддержание заданного соотношения скоростей валков во всех режимах работы с точностью порядка 1%, включая ускорение и замедление стана, с целью обеспечения постоянства межклетьевых натяжений. Заданное ускорение и замедление за минимальное времяа=14 рад/  Возможность независимого изменения скорости двигателя любой клети. Прекращение ускорения и замедления стана в любой момент разгона и торможения. Смягчения механической характеристики двигателей при заправке с возможностью регулирования жесткости механической характеристики вальцовщиком. Возможность совместной толчковой работы главных приводов «вперёд» при включённых, а также отключённых приводах намоточных устройств; индивидуальный толчок в обоих направлениях. Автоматическая остановка при срабатывании защиты любого привода клети или намоточного устройства с форсированным темпом замедления  20рад/ 20рад/ с сохранением заданного натяжения. с сохранением заданного натяжения.Ограничение якорного тока, потока и скорости электропривода на максимально допустимом уровне.  2,5 2,5 ; ;  16; 16; = 71,4 рад/c = 71,4 рад/cРегулирование соотношения скоростей двигателей верхнего и нижнего валков. Равномерная загрузка по электромагнитному моменту двигателей верхнего и нижнего валков. Требования к системе автоматического регулирования. Динамическая просадка скорости на клетях 4-13 не должна превышать (при рабочих нагрузках ): 8 % Время восстановления скорости после захвата металла валками должно быть не более 300mc Ошибка поддержания заданной скорости должна быть не более (с учётом дрейфа нулей и коэффициентов датчиков) 2.5% 1.4 Характеристика механизмаклети № 6 и его кинематическая схемаПривод рабочих валков непрерывной подгруппы чистовой группы стана 150 осуществляется электродвигателем через промежуточные передаточные механизмы и устройства, которые составляют рабочую линию клети. На рис. 1.2 представлена кинематическая схема обжимной клети №6 стана 150.  Рисунок 1.2 - Кинематическая схема механизированной клети Таблица 1.2 - Характеристики обжимных клетей

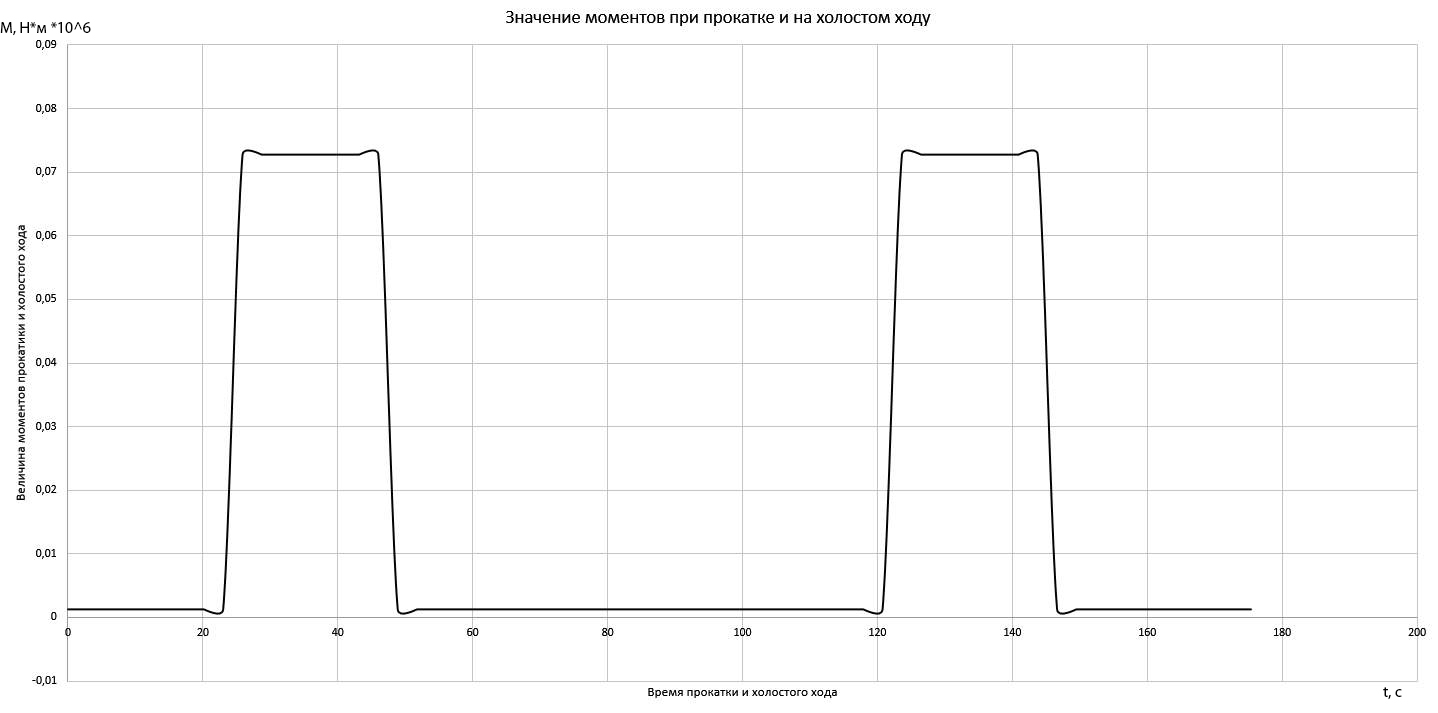

РАСЧЕТ МОЩНОСТИ И ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ2.1 Расчет статических моментовДля расчета моментов выбирается наиболее тяжелый режим прокатки сляба из низколегированной конструкционной стали Марка 17Г1С (предел текучести Кf=  ; ;Толщина  Длина  ; ;Толщина подката после черновой группы 0,04 м, до 0,06 мм,  (2.1.1) (2.1.1)Давление металла на валки.Чтобы прокатать металл, необходимо к нему через валки приложить внешнюю силу, преодолевающую внутреннее сопротивление деформации. При этом полное давление металла на один валок  (2.1.2) (2.1.2)где Pср – среднее удельное давление металла на валки,  , ,Q – поверхность соприкосновения металла с одним валком,   (2.1.3) (2.1.3)Для подсчета среднего удельного сопротивления широко применяется формула А.И.Целикова  (2.1.4) (2.1.4)где  ; (2.1.5) ; (2.1.5) ; (2.1.6) ; (2.1.6)D=0.435 – диаметр рабочего валка;  - коэффициент трения при горячей прокатке; (2.1.7) - коэффициент трения при горячей прокатке; (2.1.7)t – температура металла,  ; n=1 – при горячей прокатке на стальных валках ; n=1 – при горячей прокатке на стальных валкахСоотношение  находим из равенства находим из равенства (2.1.8) (2.1.8)Моменты при прокатке. Статический момент подсчитывается по усилию прокатки т.к. такой способ подсчета дает более точные результаты при прокатке профилей прямоугольного сечения Общий момент на валу двигателя:  (2.1.9) (2.1.9)где Мпp - момент прокатки, требуемый для преодоления сил деформации прокатываемого металла и сил трения между металлом и валками; Мтp - момент добавочных сил трения сил трения в подшипниках рабочих валков и в передаточных механизмах при прокатке; Мхх - момент холостого хода двигателя; Мдин – динамический момент для преодоления сил инерции. В данном случае Мдин=0 т.к. режим прокатки статический. Момент прокатки, действующий на оба валка  (2.1.10) (2.1.10)где  - при горячей прокатке листа; - при горячей прокатке листа; м - длина хорды окружности валка при прокатке (2.1.11) м - длина хорды окружности валка при прокатке (2.1.11)Номинальный момент двигателя  , Н*м; (2.1.12) , Н*м; (2.1.12) (2.1.13) (2.1.13)Момент добавочных сил трения  (2.1.14) (2.1.14)где Р – давление металла на валки; d=0.25м – диаметр шейки валка;  - коэффициент трения в подшипниках; - коэффициент трения в подшипниках;i=2 – передаточное число шестерённой клети;  -- КПД шестерённой клети. -- КПД шестерённой клети.Момент холостого хода  при расчетах берётся равным при расчетах берётся равным  % от номинального момента прокатного двигателя % от номинального момента прокатного двигателя (2.1.15) (2.1.15)Общий момент на валу двигателя:  (2.1.16) (2.1.16)2.2 Построение нагрузочной диаграммы, тахограммы, токовой диаграммы. Расчет времени прокатки клети №6 Длина подката после шестой клети известна и составляет  Время прокатки  (2.2.1) (2.2.1)где  - скорость прокатки шестой клети. - скорость прокатки шестой клети.Время холостого хода шестой клети  Исходя из требований к электроприводу, скорость прокатки при набросе нагрузки (металл входит в клеть) остаётся постоянной. Рассчитанные моменты были сравнены с моментами, снятыми во время работы двигателя на производственной практике и построена диаграмма реальных значений моментов, изображенных на рисунке 2.1. Таблица 2.1 – Значения моментов при прокатке

2.3 Предварительный выбор двигателя Мощность приводного двигателя клети №6 определяется[3]  (2.3.1) (2.3.1)где н – угловая скорость вращения рабочих валков;  (2.3.2) (2.3.2)Двигатель выбирается по каталогу[12] из серии 4П, руководствуясь данными Рн, nн, nмах выбирается двигатель независимого возбуждения типа 4П-450-38-800 - У3, условия выбора представлены в табл. 2.2  Рисунок 2.1 – Диаграмма значений моментов при прокатке Таблица 2.2 - Основные показатели двигателя

2.4 Проверка двигателя по нагреву, расчет и построение токовой диаграммы Для проверки двигателя по нагреву воспользуемся методом эквивалентного тока. Для нахождения эквивалентного тока необходимо пересчитать нагрузочную диаграмму. Пересчёт проводится по уравнению:  .(2.4.1) .(2.4.1)где Cн – текущее значение постоянной двигателя.  Вс; (2.4.2) Вс; (2.4.2)где Uн, Iн, н, - соответственно номинальные значения напряжения, тока, скорости двигателя; Rя – сопротивление якорной цепи двигателя в нагретом состоянии Rя=0,0017 н - угловая скорость прокатки. Ток двигателя при прокатке определяется как:  А. (2.4.3) А. (2.4.3)Ток двигателя при работе на холостом ходу определяется как:  А. (2.4.4) А. (2.4.4)Результаты расчётов сведены в табл. 2.4 Таблица 2.3 - Паспортные данные двигателя.

Таблица 2.4 - Расчёт токов двигателя

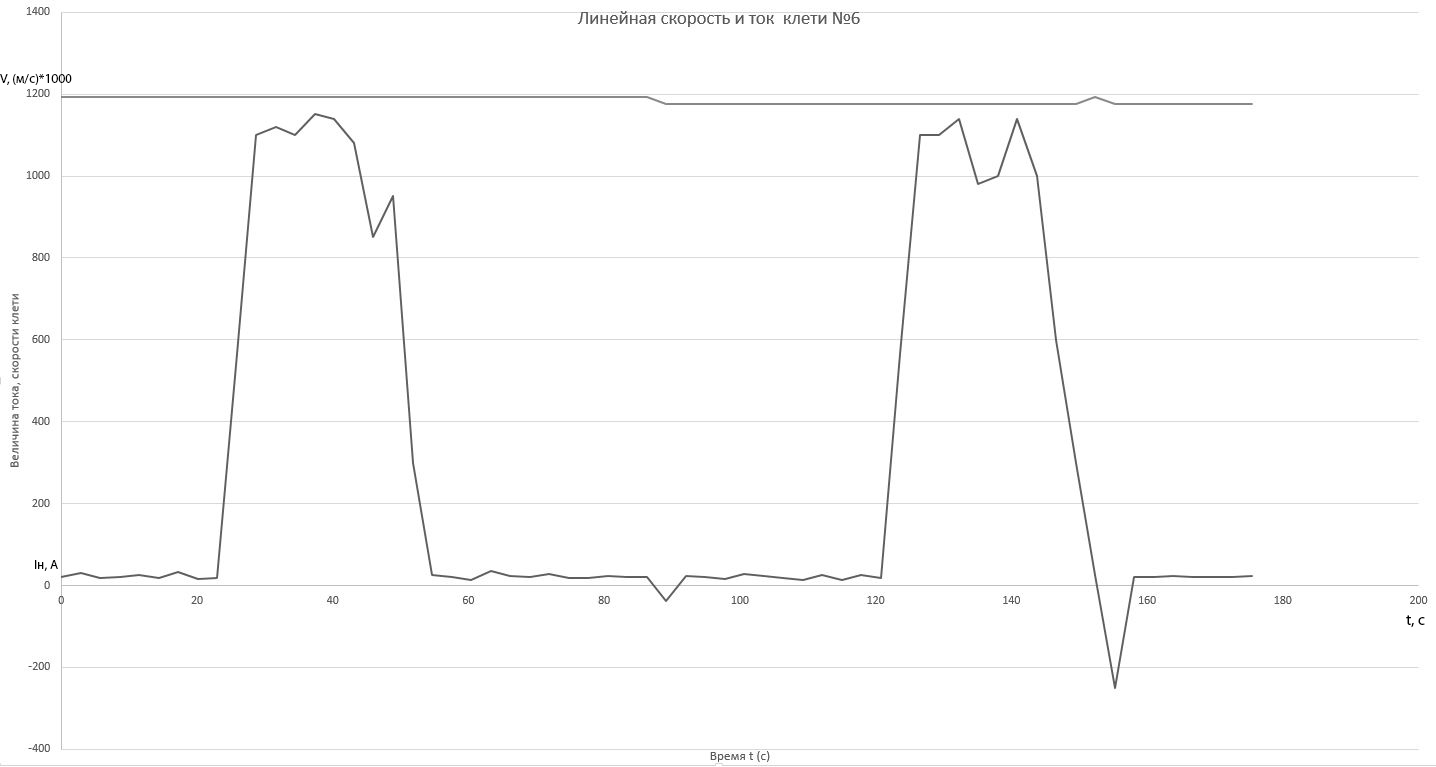

По полученным значениям токов двигателя и используя диаграмму токов, снятую с электропривода на производственной практике во время работы клети,построена реальнаятоково-скоростная диаграмма для клети №6, изображенная на рисунке 2.3 Эквивалентный ток за цикл определится как:  А, (2.4.5) А, (2.4.5)На основании таблицы. можно сделать вывод, что выбранные двигатели проходят по нагреву так как эквивалентный ток за цикл не превышает номинального тока двигателя. Проведем расчет на стандартный ПВ ПВ расчетного цикла:  (2.4.6) (2.4.6)Приводим полученное значение Iэ к номинальному ПВ для предварительно выбранного двигателя  А (2.4.7) А (2.4.7)Получаем, что выбранный двигатель использован по нагреву на 40%, где остальные 60% являются запасом по мощности. Для металлургических приводов запас по мощности в 20% считается обязательным.  Рисунок 2.3 – Токово-скоростная диаграмма для клети № 6 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||